横向磁场下坩埚转速对半导体级直拉单晶硅熔体中流场与氧浓度的影响机制

2023-09-22王黎光马吟霜陈炜南邹啟鹏杜朋轩黄柳青罗学涛

王黎光,芮 阳,盛 旺,马吟霜,马 成,陈炜南,邹啟鹏,杜朋轩,黄柳青,3,罗学涛,3

(1.宁夏中欣晶圆半导体科技有限公司,宁夏半导体级硅晶圆材料工程技术研究中心,银川 750021;2.厦门大学材料学院,厦门市电子陶瓷材料与元器件重点实验室,厦门 361005;3.厦门大学深圳研究院,深圳 518063;4.宁夏职业技术学院,银川 750021)

0 引 言

单晶硅是微电子工业的基础材料,被广泛应用于制造集成电路和功率半导体器件,是当今信息社会的基石。目前,大多数集成电路所使用的硅晶圆材料采用直拉(Czochralski)法制备,称为CZ单晶硅。随着集成电路工业的蓬勃发展,CZ单晶技术也被逐渐应用于制备大尺寸半导体级单晶硅,其主要目的在于降低生产成本、提高晶圆的可用面积及增加产出率等[1-2]。然而,在半导体级单晶硅生产过程中,石英坩埚的污染导致CZ单晶硅中存在各种杂质。其中,间隙氧是CZ单晶硅中的主要杂质之一。由于间隙氧在拉晶生长过程中往往是过饱和的,故在晶圆的制造过程中间隙氧容易脱溶形成氧沉淀。氧沉淀对集成电路而言,既有利也有害[1]。氧沉淀可以吸附一些金属杂质(例如Ni、Fe、Na、Ag等扩散元素),称为“内吸杂技术”[3]。适当的氧沉淀有助于提高硅晶体的机械性能,起到析出硬化的作用;氧沉淀浓度过高时,氧沉淀周围存在较大的点阵畸变。点阵畸变形成的应力场会引起间隙原子聚集,产生的位错和层错则容易成为硅中其他杂质的高速扩散通道,严重影响电子元件的性能[4]。因此,在生产过程中要严格控制单晶硅中间隙氧的浓度以达到不同元件对氧沉淀浓度的要求。

直拉法制备半导体级单晶硅的控氧方法主要有两大类:一类是通过优化拉晶工艺参数来获得符合预期的最佳氧浓度范围及其分布状态;另一类是利用强制附加某种外界因素以有效控制熔体热对流,从而达到控氧目的。前者可通过采用合适的氩气流量或炉内压力、热场、埚位、晶转和埚转等手段进行控氧,而后者可通过将硅熔体置于一定的磁场环境中达到控氧目的[5-6]。施加磁场是控制单晶生长过程中熔体流动的一种有效方法,也是控制氧的一种有效手段。作为带电粒子,具有导电性的硅熔体在磁场作用下受到洛伦兹力影响,硅熔体的运动受到阻碍而影响CZ单晶硅中的氧含量[2]。目前,工业上一般同时采用以上两种方法,即在施加磁场的条件下进行拉晶工艺参数优化。一方面设法控制晶体生长过程中氧随石英坩埚的溶解速率从而控制进入到硅熔体的溶解量,另一方面通过强制调节熔体对流来控制经由熔体对流而传输的氧含量及分布状况。Teng等[7]对不同加热器位置在300 mm直拉单晶硅系统的温度场、流场及氧浓度分布进行了模拟,发现通过调整合理的加热器位置能够降低坩埚壁温度,从而降低石英坩埚内壁溶解氧的速度。另外,Nguyen等[8]模拟了130 mm单晶硅在勾型磁场条件下使用0.5和10 r/min的坩埚转速对硅中氧浓度的影响,发现在施加勾型磁场后熔体中的氧浓度显著下降,而在勾型磁场条件下高坩埚转速更有利于获得更低氧浓度水平的单晶硅。现有研究表明,坩埚转速是影响硅熔体流场的重要因素之一[9],外加磁场条件下会产生空间分布不对称的磁场作用力。针对目前广泛使用的横向磁场,鲜有文献对横向磁场下坩埚转速对大尺寸单晶硅中的氧浓度及分布情况的综合影响进行研究,其难点在于非对称型的磁场作用力下的坩埚转速对流场及氧浓度的影响进行模拟及实验可靠性验证。

本文以200 mm半导体级CZ单晶硅为研究对象,利用ANSYS有限元软件分析了横向磁场条件下石英坩埚转速变化对硅熔体对流强度的影响,进而研究了单晶硅中的氧浓度水平及分布规律。通过对横向磁场下不同坩埚转速进行数值模拟,分析了在横向磁场下不同坩埚转速的熔体对流情况及氧浓度分布,并通过选取多根晶棒的等径中期位置700 mm进行氧含量测试完成实验可靠性验证,为半导体级单晶硅的拉晶参数优化提供一定的参考依据。

1 模型与计算方法

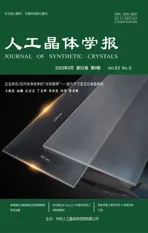

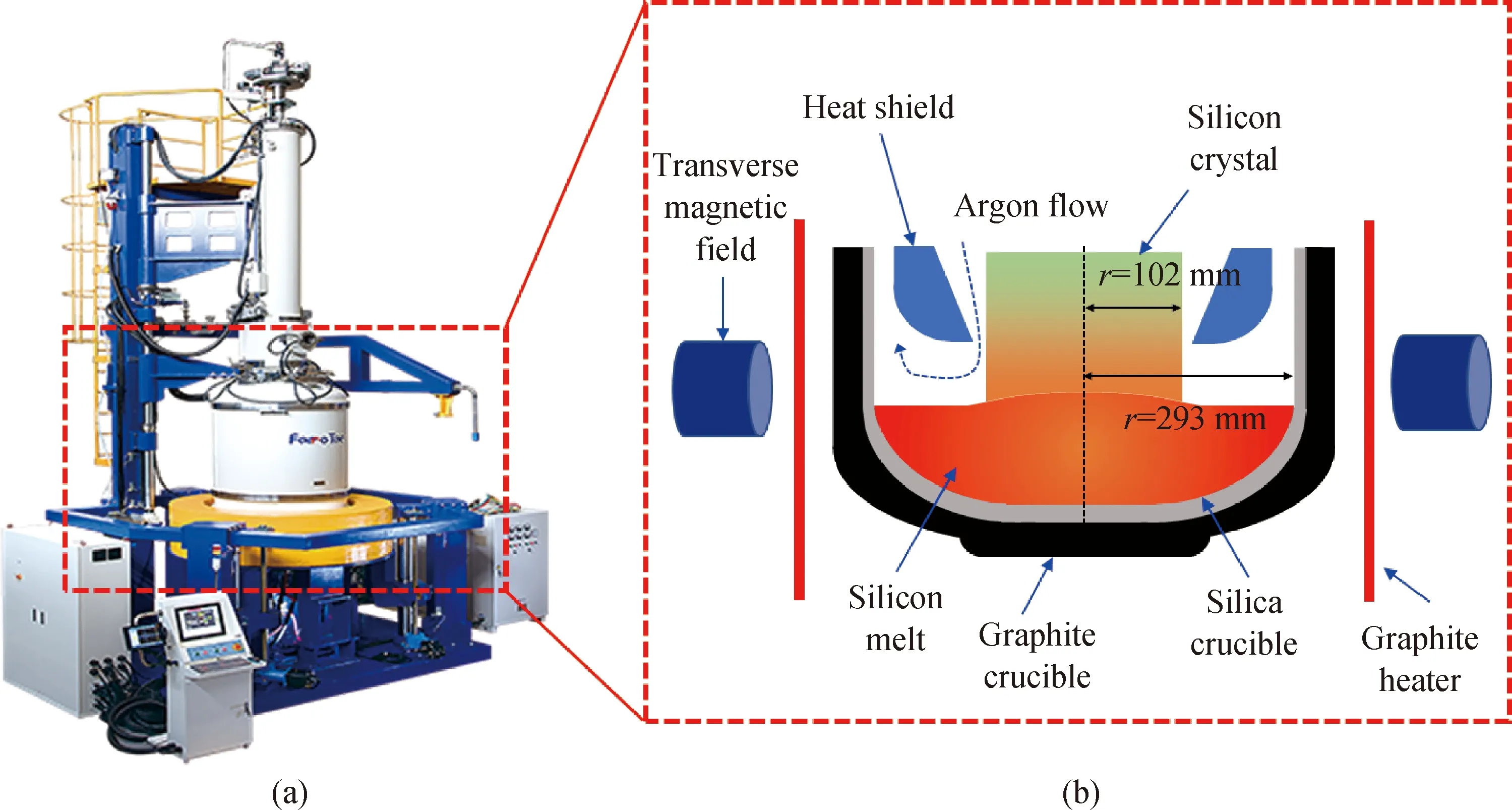

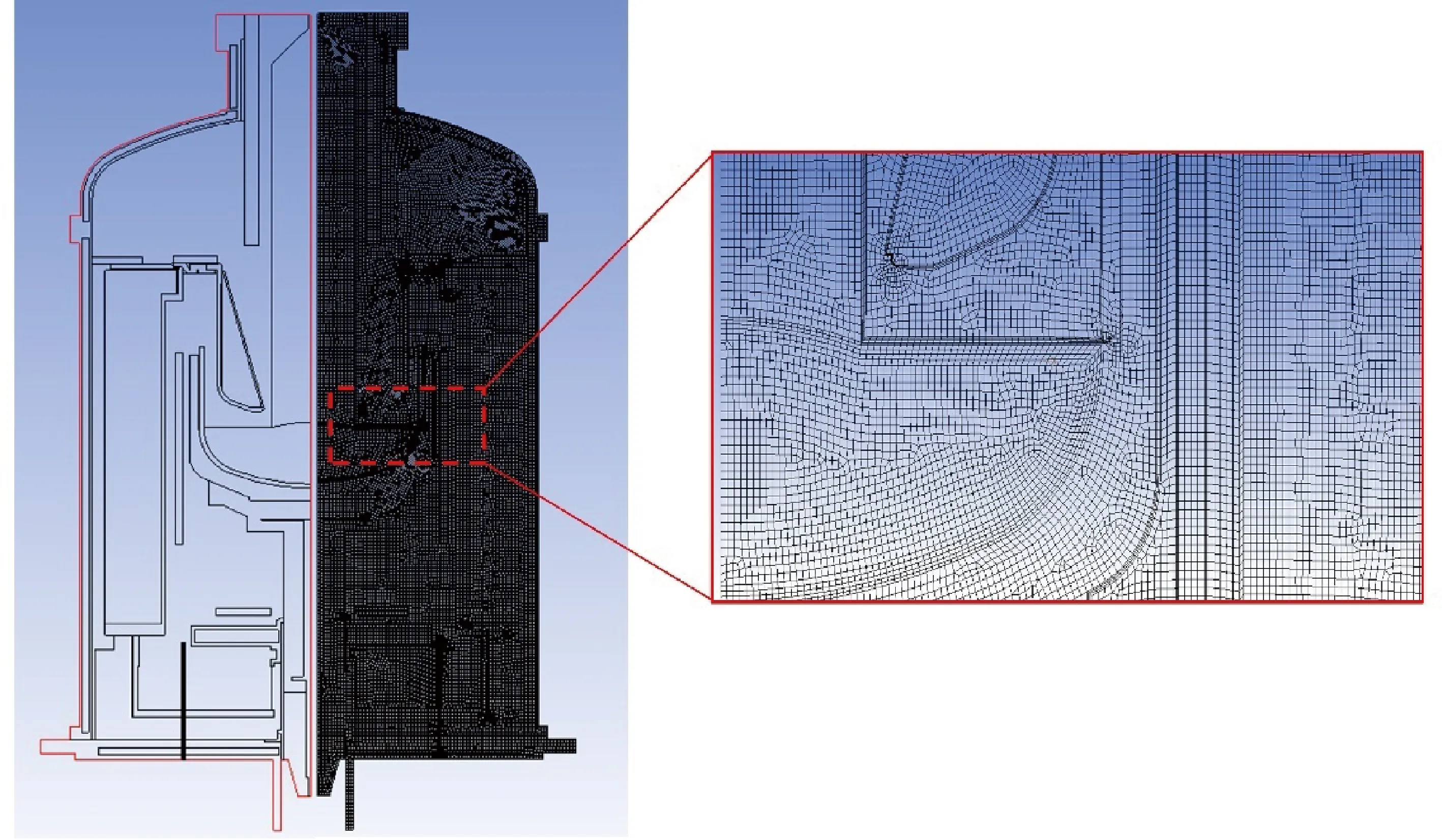

实验选用的设备为上海汉虹精密机械有限公司生产的FT-CZ1200SE单晶炉,炉体及内部主要元件如图1所示。该型号单晶炉在工业中广泛应用于拉制200 mm(8英寸)晶棒,采用横向超导体磁场嵌入长晶控制系统实现全自动控制拉晶。用直拉法生产单晶硅的过程中,杂质氧主要来自石英坩埚及多晶硅原料。本实验选用纯度为99.999 999 999%(11N)的电子级高纯多晶硅为长晶原料。如图2所示,石英坩埚采用三层结构,内侧由厚度大于1 mm的高纯石英砂组成,外侧直壁部分分布有2~3 mm厚度的高强度层,其目的在于防止石英坩埚在拉晶过程中软化变形[10]。

图1 直拉单晶炉照片(a)和主要元部件结构示意图(b)Fig.1 Photo of the CZ monocrystalline furnace (a) and schematic diagram of the major components (b)

图2 石英坩埚照片(a)和其结构示意图(b)Fig.2 Photo of silica crucible (a) and its structural diagram (b)

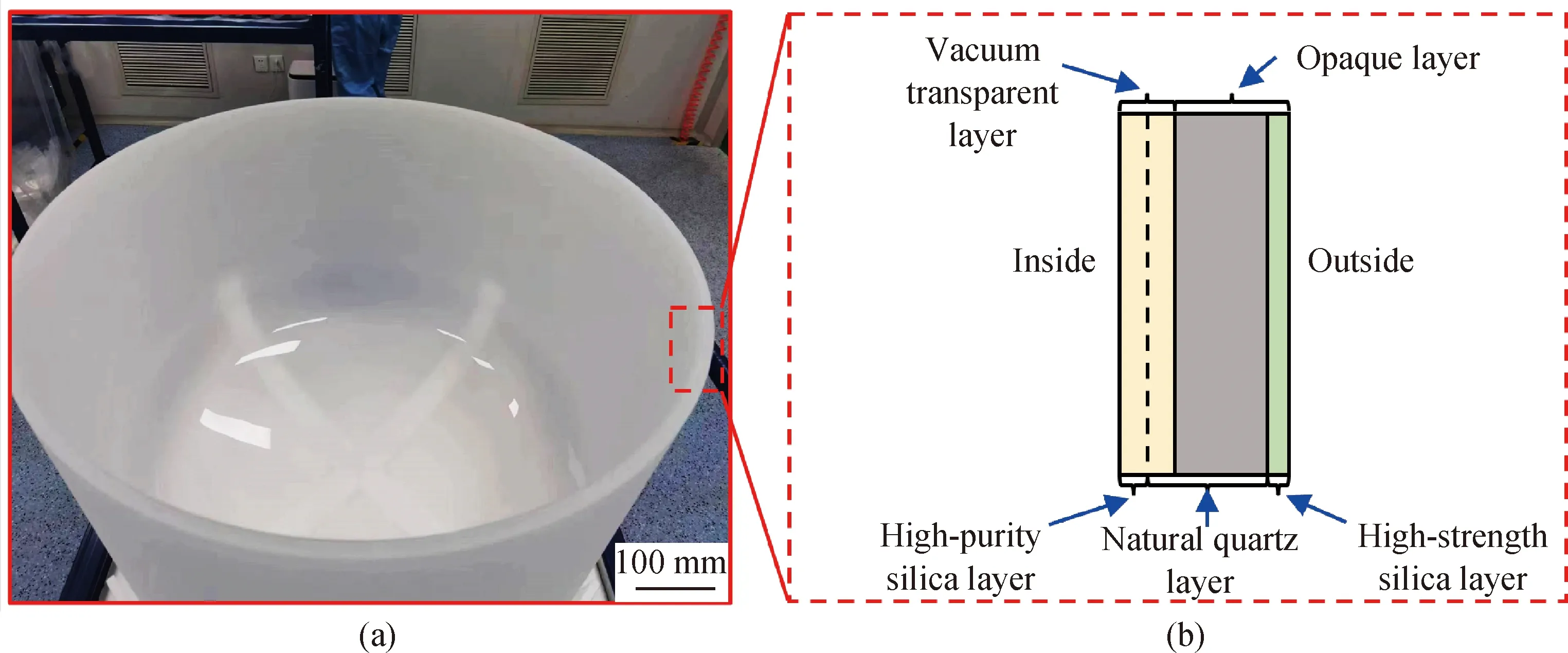

实验投料量为140 kg,直拉200 mm P型<100>中阻单晶,拉直过程采用横向磁场,拉晶工艺参数如表1所示(负号表示晶体旋转与坩埚旋转方向相反)。拉晶完毕后,在实验的5炉次单晶硅棒中等径位置700 mm区域附近取5个样块,并通过傅里叶变换红外光谱(FTIR)对每个样块进行氧含量测试。

表1 本实验所用晶体生长参数Table 1 Crystal growth parameters used in the experiment

根据FT-CZ1200SE型单晶炉构造(见图1),本文采用ANSYS有限元软件模拟计算CZ单晶过程中的传质传热结构。考虑到热场结构和晶体形状的轴对称特征,本文将炉体热场结构简化为2D轴对称模型。为提高网格质量和计算精度,对流体计算域进行四边形结构化网格划分处理,由于在坩埚附近的流动状况复杂,需要对近坩埚区域网格进行加密处理,网格切面如图3所示。

图3 直拉单晶炉网格切面图Fig.3 Meshing section of the CZ monocrystalline furnace

实际建模过程中,在不影响最终结果可靠性的前提下作了相关假设[11-12]。假设整个长晶过程都是准静态的,将氩气视为理想气体,硅熔体视为牛顿流体,即认为熔体流动是非压缩性的,并忽略自由表面处的变形。其他的相关假设还包括:固液界面的温度等于硅熔点的温度(1 685 K),固液界面的温度由等温线确定;硅熔体/气体交界面的形状满足Young-Laplace方程;坩埚/熔体界面的氧原子浓度由溶解反应平衡方程得到;熔体中氧的浓度与气氛中SiO的分压处于化学平衡状态;氩气进口处的SiO浓度为0;由电磁场引入的感应磁场忽略不计[13]。

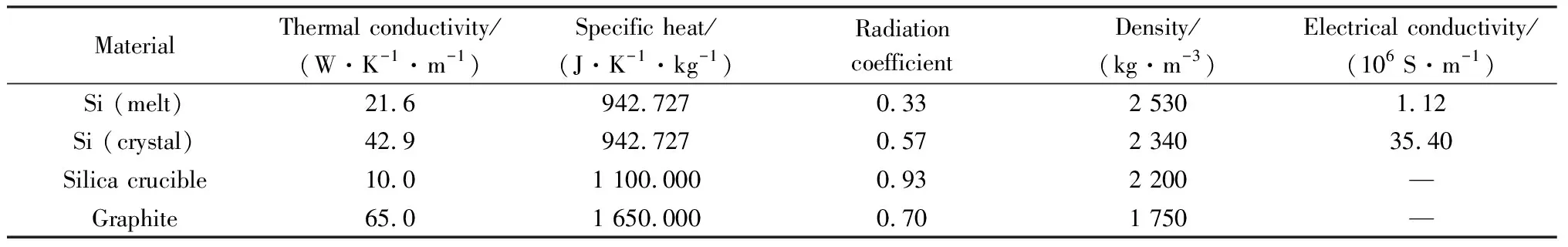

设定硅晶体直径为204 mm,等径生长1 400 mm,晶体提拉速度为0.6 mm/min,坩埚内径为596 mm、高度为378 mm,坩埚中硅原料的初始投料量为140 kg,炉内压力设定为8 000 Pa,氩气流速设置为80 L/min,晶体转速为-14 r/min,在此条件下,对不同坩埚转速条件下等径700 mm时的熔体流场和氧浓度分布进行分析。热场结构主要由硅晶体、氩气、热屏、硅熔体、坩埚和加热器组成,为保证它们的物理性质与实际情况接近,主要热场结构件的物性参数如表2所示。

表2 模拟过程中使用的材料的物性参数Table 2 Physical parameters of materials used in this simulation

本文模拟仿真是在施加横向磁场条件下进行的,对于磁场的计算仅限于硅熔体和硅晶体区域,本文假定其他区域是电绝缘的,即认为电流不会穿透硅晶体或硅熔体的边界。模拟仿真过程中综合考虑了热传输及物质传输相关的守恒方程[8,14]。具体的方程如式(1)~(10)所示:

(1)

(2)

(3)

(4)

(5)

(6)

F=j×B

(7)

(8)

(9)

(10)

式中:t表示时间,ρ表示密度,u表示流速,τ表示应力张量,g为重力加速度,p为压力,Cp为热容,k为热导率,T为熔体温度,M为物质的摩尔分数,C为浓度,D为扩散系数,R为气体常数(8.314 J·mol-1·K-1),j为电流密度,σ为电导率,B为磁感应强度,Φ为电势,F为洛伦兹力。下标i表示熔体或气体,而下标j则表示某种物质。

氧在坩埚/熔体界面的溶解反应及在熔体/气氛界面的反应分别采用Matsuo等[4]和Smirnov等[15]得到的化学平衡方程得出,由式(11)和式(12)表示:

(11)

(12)

式中:mO、mSi、mAr和mSiO分别表示氧气、硅、氩气及SiO的摩尔分数,而PAr为炉压。在熔体/气氛界面,氧通过方程(13)传输:

Simelt+Omelt→SiOgas

(13)

平衡状态下,熔体中的O与气氛中的SiO在熔体/气氛界面的浓度通量守恒满足方程(14):

(14)

式中:n表示垂直于熔体/气氛界面的位移,DO、DSiO分别表示O和SiO的扩散系数。

2 结果与讨论

2.1 坩埚转速对氩气流场和熔体流场的影响

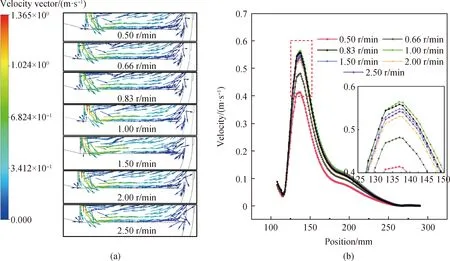

图4(a)为不同坩埚转速条件下的硅熔体自由表面上方的氩气流场,左侧为靠近坩埚壁位置,右侧为靠近固液气三相点的位置。由于氩气在流动过程中不会受到磁场影响,因此在各个方向上氩气流速场可认为是二维对称的。从图中可以看出,炉体上方的氩气经导流筒后从熔体自由表面吹过,以带走熔体表面挥发出来的SiO颗粒及CO气体,从而减少单晶硅生长中的SiO颗粒污染及碳污染。随着到硅单晶棒的距离增加,硅熔体自由表面上方氩气流速呈先上升后下降的趋势,且坩埚转速对氩气流向的影响较小。图4(b)为不同位置自由表面上方1 mm处的流速大小的变化图,图中102 mm处为固液气三相点位置,293 mm处为坩埚壁位置。从图中可以看出,不同坩埚转速对应的氩气流速均在140 mm处达到最大值,当坩埚转速为0.50 r/min时,氩气流速最小(0.41 m/s),较小的氩气流速不利于SiO的挥发。而随着坩埚转速增加,熔体表面上方的氩气流速先增加后减小,并在1.00 r/min时达到0.56 m/s。当坩埚转速从0.50 r/min增加至1.00 r/min时,氩气流速增加明显,进一步对该坩埚转速范围进行模拟发现:低坩埚转速下增加坩埚转速会使自由液面上方氩气流速急剧增加,并在0.83~1.00 r/min达到最大值,说明在低坩埚转速下坩埚转速对氩气流速影响较大;随后增加坩埚转速,氩气流速缓慢减小,但减小幅度不大,因此在高坩埚转速下,坩埚转速对氩气流速影响不大。较大的氩气流速有利于增加SiO的挥发量,但也更容易在硅熔体中产生次旋涡。而随着坩埚转速继续增加,氩气流速无明显变化。

图4 不同坩埚转速下的自由液面上方的氩气流场(a)和不同位置自由表面上方1 mm处流速绝对值(b)Fig.4 Argon flow field at different crucible rotation rates (a) and flow velocity magnitude at 1 mm above the free surface (b)

图5为不同坩埚转速下的熔体流场图。与无外加磁场条件的情形不同,当引入横向磁场后,熔体流动场会呈现三维化空间分布,而非轴对称分布[16],但对于平行于主磁场方向和垂直于主磁场方向的熔体截面,其熔体流动图仍具有较强的对称性。随着坩埚转速的增加,无论是平行磁场面还是垂直磁场面,在熔体流场中出现了3种对流方式[17-18],分别为位于固液界面下方的泰勒-普劳德曼漩涡(即漩涡(I))、位于坩埚壁附近的浮力-热毛细漩涡(即漩涡(II))及位于漩涡(I)和漩涡(II)之间的次漩涡(即漩涡(III))。Geng等[19]对单晶砷化镓在直拉过程中的温场和流场分布进行数值模拟时也发现了类似的流场结构。其中,泰勒-普劳德曼漩涡主要是由坩埚中心区域的流体向下流动而引起的对流;浮力-热毛细漩涡主要是由拉晶过程中石英坩埚旋转引起的熔体对流;而次漩涡则是由氩气流动和晶转/埚转共同作用而产生的第二漩涡。

如图5(a)所示,当坩埚转速为0.5 r/min时,坩埚转速较小,坩埚壁附近的强迫对流强度小及自由表面上方氩气流速小,无法产生明显的浮力-热毛细漩涡和次漩涡,此时泰勒-普劳德曼漩涡(旋涡(I))为主要对流方式。一方面,逆时针流动的漩涡(I)使得固液界面下方的熔体向坩埚底部流动,从而阻碍了坩埚底部的氧向固液界面迁移,有利于降低直拉单晶硅中的氧含量。但另一方面,低坩埚转速会使漩涡(I)强度减弱,不利于熔体中的物质传输和热传导,要使固液界面的温度始终处于硅熔点温度则需要坩埚壁处达到更高的温度,从而增加了石英坩埚的溶解速率[16],提高了熔硅中的氧含量。

当坩埚转速增加,除漩涡(I)外,坩埚壁附近还出现了逆时针流向的漩涡(II)及顺时针流向的漩涡(III),如图5(b)~(e)所示。但是,垂直于主磁场方向上漩涡(II)的流向趋势并不明显,可能是由于在平行于主磁场方向的截面(见图5左),熔体在水平方向上的流动不会受到抑制,但是在竖直方向上的流动则会受到洛伦兹力的阻碍。而在垂直于主磁场方向的截面(见图5右),熔体无论是水平流动还是竖直流动均受到洛伦兹力阻碍,使得熔体流动性较平行截面更低,漩涡(II)的流向趋势不明显[16]。

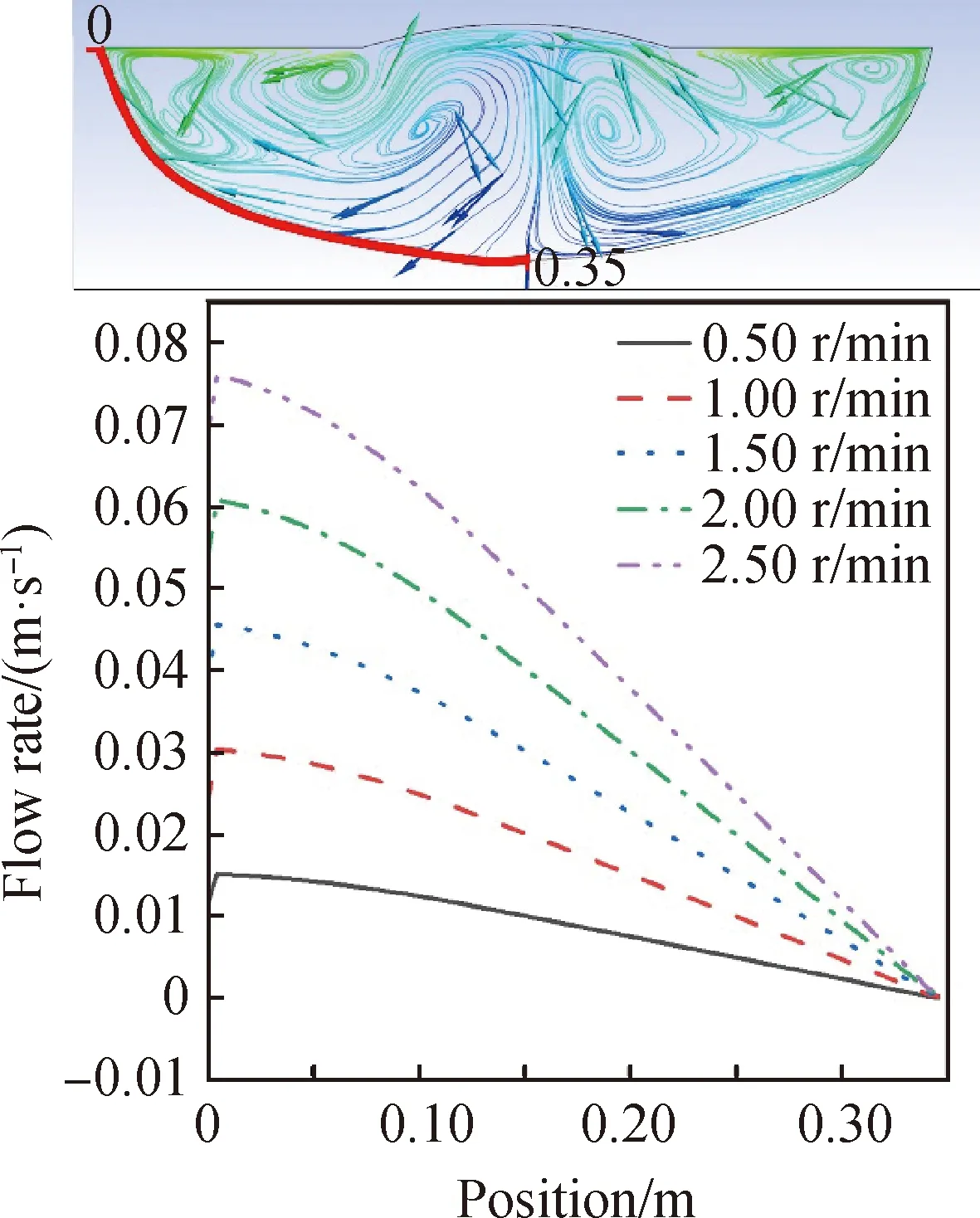

当坩埚转速为1.00 r/min时,漩涡(II)位于坩埚壁靠近自由表面附近,该区域熔体的逆时针流向能将溶解在硅熔体中的氧迁移至自由表面并以SiO的形式挥发,从而降低熔硅中的氧含量;而漩涡(III)靠近自由表面,位于漩涡(I)与漩涡(II)之间,该区域熔体顺时针流向改变了漩涡(I)区域的熔体流向,使本应该流向自由表面的熔体又流向固液界面处,不利于固液界面下方的氧的挥发,如图5(b)所示。考虑到氧主要来源于石英坩埚内壁,因此本文模拟了不同坩埚转速下的坩埚壁内表面区域的熔体流速,曲面型内表面区域选择从坩埚壁与自由表面接触的位置(0.00 m)到坩埚底部(0.35 m)。图6为不同坩埚转速下坩埚壁内表面区域的熔体流速曲线。从图中可以看出,坩埚内表面的流速随着坩埚转速增大而增大;此外,最大流速值均出现在坩埚壁内表面与自由表面接触位置,而最小流速值均出现在坩埚底部。据此可推测,氧的溶出和扩散主要受到靠近坩埚外壁的漩涡(II)和(III)的影响。

图6 不同坩埚转速下坩埚壁内表面区域的熔体流速值Fig.6 Melt flow rate in crucible wall area at different crucible rotation rates

2.2 不同坩埚转速对间隙氧分布的影响

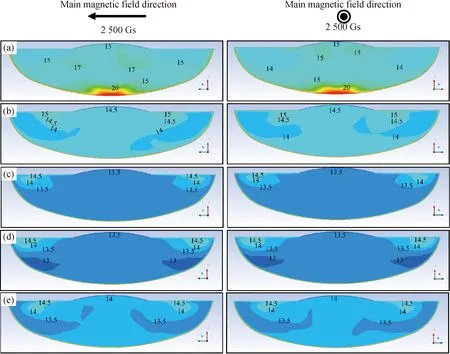

图7为不同坩埚转速下的氧浓度分布图。由图7可知,随着坩埚转速的增加,氧浓度在两个方向的截面上具有良好的对称性,且固液界面处的平均氧浓度呈现先下降后上升的趋势。当坩埚转速为0.50 r/min时,坩埚底部出现氧浓度较高的区域(见图7(a)),这是由于在外加横向磁场及低埚转条件下,熔体内部的物质传输以及热传导较弱,固液界面到坩埚壁的温度梯度大,要使固液界面始终处于硅的熔点温度就需要坩埚壁附近区域达到更高的温度。而溶解氧的速度主要取决于硅熔体与石英坩埚的接触面积以及接触区域的温度[20],当拉晶长度一定时,氧的溶解速度主要取决于后者。因此,在低埚转条件下就出现了坩埚底部有较高氧浓度区域的情形,此时位于固液界面底部的泰勒-普劳德曼漩涡(I)虽然能抑制坩埚底部的熔体流向固液界面,但在低埚转及外加横向磁场条件下熔体的流动性较弱(见图5(a)),溶解氧主要以扩散机制迁移至固液界面,而非物质传输机制[11],使得在0.50 r/min埚转条件下,固液界面区域氧浓度较高。

图7 不同坩埚转速下氧浓度分布图(左图为平行于主磁场方向剖切图,右图为垂直于主磁场方向剖切图):(a)0.50 r/min;(b)1.00 r/min;(c)1.50 r/min;(d)2.00 r/min;(e)2.50 r/minFig.7 Oxygen concentration distribution in the melt on the plane parallel (left) and vertical (right) to the direction of the magnetic field at different crucible rotation rates: (a) 0.50 r/min; (b) 1.00 r/min; (c) 1.50 r/min; (d) 2.00 r/min; (e) 2.50 r/min

当埚转速度增加时,坩埚底部高浓度间隙氧区域消失,这是由于埚转增大使坩埚壁和自由表面区域分别产生的浮力-热毛细漩涡(II)和次漩涡(III)(见图7(b)~(e)),增强了硅熔体的对流,促进了物质传输和热传导,降低了坩埚壁附近的氧溶解速度[20]。此外,熔体自由表面区域存在较高间隙氧浓度的区域(富氧区),主要为溶解氧随着次漩涡流动在该区域富集导致;坩埚壁附近存在较低间隙氧浓度的区域(贫氧区),主要为浮力-热毛细漩涡(II)将溶解在硅熔体中的氧迁移至自由表面并以SiO的形式挥发,降低了硅熔体中的氧含量,这与上一节分析的结果一致。

当坩埚转速小于1.50 r/min时,随坩埚转速增加,固液界面的间隙氧含量逐渐减少,分析原因主要是因为坩埚转速增大使熔体的温度场更加均匀,减慢了氧的溶解速率[21]。另一方面,坩埚转速小于1.50 r/min时,泰勒-普劳德曼漩涡(I)和浮力-热毛细漩涡(II)为熔体主要对流方式,浮力-热毛细漩涡(II)影响区域靠近自由表面,有助于硅熔体中的氧迁移至自由表面并挥发,贫氧区较大,如图7(b)、(c)所示。当坩埚转速大于1.50 r/min时,随坩埚转速增加,富氧区横向扩展并压缩了贫氧区的空间,使贫氧区沿着坩埚壁向下迁移,如图7(c)~(e)所示。主要是因为坩埚转速的增加不仅压缩了浮力-热毛细漩涡(II)的影响区域,还增强了浮力-热毛细漩涡(II)和次漩涡(III)的强度,使平均氧浓度上升,这一结果与Chen等[14]的研究结果一致,他们研究了在磁场强度为1 400 Gs的横向磁场条件下,晶体转速相同(13 r/min)而坩埚转速不同时硅熔体的对流,发现低坩埚转速下泰勒-普劳德曼漩涡(Ⅰ)强度减小,其抑制氧传输的能力减弱;而高坩埚转速下浮力-热毛细漩涡空间压缩,导致坩埚壁附近氧蒸发量减少。因此,在横向磁场条件下,熔体的流动受到抑制,而坩埚转速引起的强迫对流使得流场情况更加复杂,氧浓度分布也随着坩埚转速的改变而不断变化。

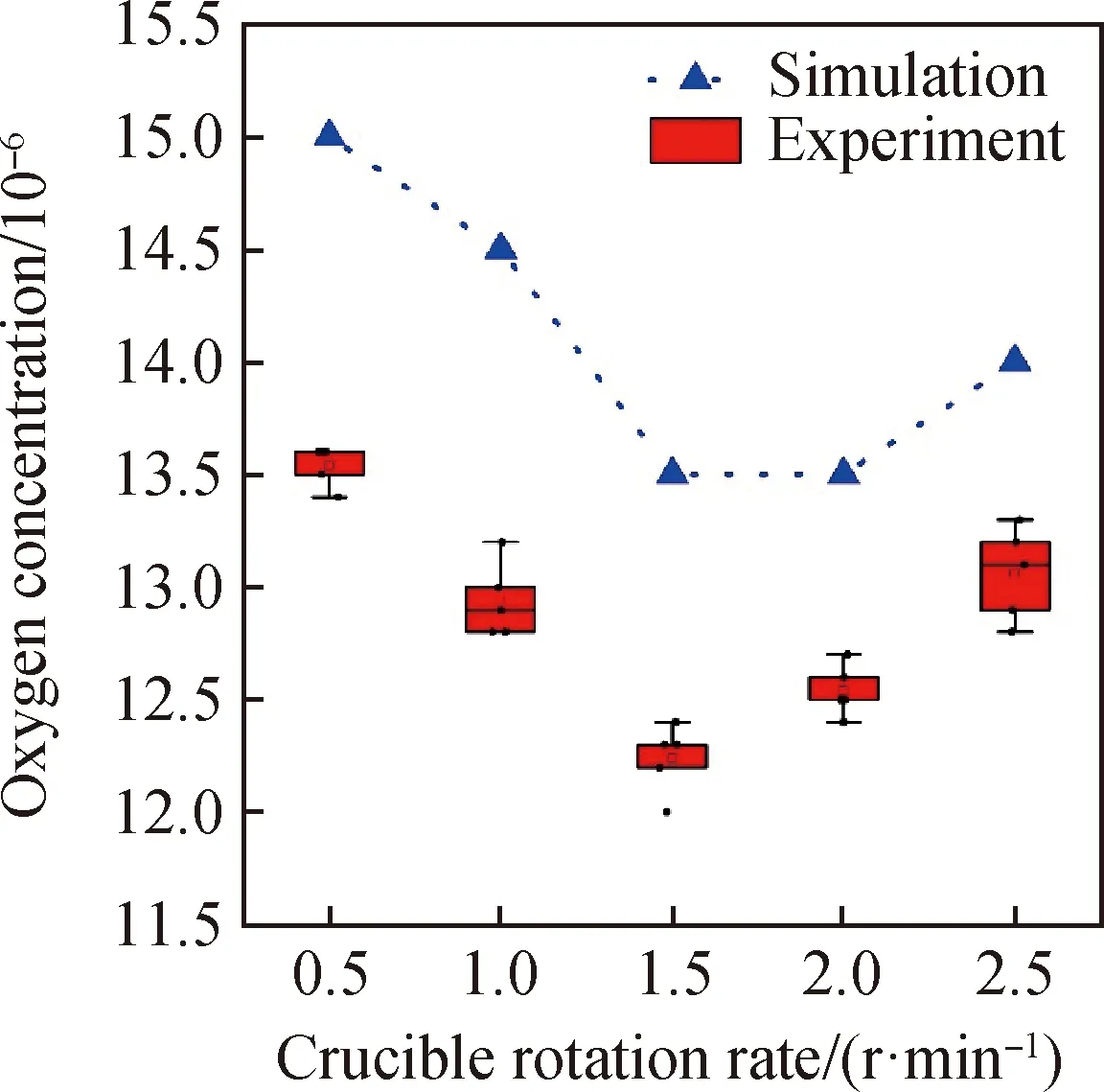

2.3 数值模拟可靠性验证

为了对数值模拟的可靠性进行验证,选取了5根在相同模拟条件下生长的晶棒进行氧含量测试。图8为相同实验条件下200 mm直拉单晶硅中等径位置700 mm处测得的实际平均氧浓度与数值模拟过程中固液界面平均氧含量的对比。从图中可以看出,随坩埚转速增加,实际的平均氧浓度呈先减小后增加的趋势,该结果与模拟数据大致相同。实际平均氧浓度低于模拟数值的原因有两方面:1)数值模拟过程对物性参数、炉体结构进行了简化处理,导致了模拟数值与实际数值存在一定差异;2)单晶硅在冷却过程中间隙氧处于过饱和状态,导致部分间隙氧以氧沉淀形式析出[6],因此通过FTIR测得晶圆样块中的间隙氧浓度也会比高温情况下更低。当坩埚转速为1.50 r/min时,平均氧浓度达到较低水平,随后平均氧浓度随坩埚转速的增加而急剧增加。因此,在实际拉晶过程中可选用1.50 r/min的坩埚转速。在实际直拉单晶硅过程中测得的平均氧含量也验证了本次模拟的可靠性。

图8 不同埚转速度下200 mm直拉单晶硅等径位置700 mm处平均氧浓度的模拟数据和实验数据Fig.8 Average oxygen concentrations obtained from the experiments and the numerical simulations at 700 mm in 200 mm CZ monocrystalline silicon at different crucible rotation rates

3 结 论

采用ANSYS软件,结合热传输及物质传输平衡方程、坩埚/熔体界面及熔体/气氛界面的化学反应平衡方程,分析了横向磁场下不同坩埚转速对提拉过程中熔体流场及氧浓度分布的影响。

1)固液界面处的氧浓度与硅熔体的流动形式有较强关联性。研究了不同埚转条件下硅熔体中的3种漩涡(泰勒-普劳德曼漩涡、浮力-热毛细漩涡及次漩涡)的变化规律。结果表明,泰勒-普劳德曼漩涡有助于溶解氧的挥发而次漩涡则恰恰相反。浮力-热毛细漩涡的影响区域及强度等对溶解氧有两方面的作用,主要表现为:影响区域越靠近自由表面越有利于溶解氧的挥发,降低溶解氧浓度;而强度越高会促进石英坩埚溶解,从而提高溶解氧浓度。

2)低坩埚转速时(0.5~1.0 r/min),硅熔体对流及自由表面上方氩气流速低,氧主要以扩散机制迁移至固液界面;坩埚转速增加使硅熔体中的对流强度增强,氧主要以对流形式迁移至固液界面。

3)随着坩埚转速增加(2~2.5 r/min),次漩涡强度和影响区域逐渐增大,浮力-热毛细漩涡的影响区域逐渐远离自由表面,强度逐渐升高,使固液界面处的平均氧浓度呈现先上升后下降的趋势。

4)数值模拟的可靠性验证是通过对相同条件下的5组200 mm直拉单晶硅等径位置700 mm处测得的实际平均氧浓度与数值模拟过程中固液界面平均氧含量进行对比。结果表明,随坩埚转速增加,实验及模拟结果均表明,单晶硅等径700 mm处平均氧浓度呈先减小后增加的趋势,最优的坩埚转速为1.5 r/min。