液氩贮槽顶部氩气回收系统的探讨

2023-10-07闫培孙如意陈云黄在京

闫培,孙如意,陈云,黄在京

(广西北港新材料有限公司,广西 北海 536000)

1 前言

氩气是一种重要的工业用气,特别是在金属冶炼时,氩吹炼技术是生产优质钢的重要措施,每炼1t 钢的氩气消耗量约为3m3,部分不锈钢企业吨钢的氩气消耗量甚至达到14m3,在炼钢是氩气消耗最多的产业。炼钢厂外购的氩气呈液态,温度在-189.2 ~-185.9℃,需充入贮槽中储存,在充装过程当低温液体氩的压力降低到低于原液体温度所对应的饱和压力时,会有部分液体汽化,这样的过程就叫“闪蒸”。气化的氩气积聚在液氩贮槽上方,导致液氩贮槽内部压强增加,有罐体开裂、爆炸的安全隐患。北港新材料通过在液氩贮槽顶部安装气压单向阀门解决贮槽内压力增大的问题,当液氩贮槽顶部压强达到15kPa 时,阀门自动打开,将气化的氩气直接放散到空气中,造成大量的氩气资源损失,据统计每小时的放散量约为200m3,累计放散损失的氩气约占外购液氩的7.5%。若是将气化的液氩回收能够大幅度提高液氩储存、使用经济性。

2 氩气回收原理

氩气回收主要有两条途径。一是种将气化的氩气重新压缩为液态。氩气的临界压力为49MPa,临界温度为-122.29℃,其物理性质导致了氩气从气态转为液态是及其困难的,对回收设备提出了非常高的要求,并且贮槽中液氩的气化是持续性的,短时间内气化量少,难以进行液化回收;另一种途径是通过设备调整气化的氩气的温度、压强至满足使用条件后直接输送至工厂氩气管网回收使用。显然正向调整的难度远低于氩气存在状态逆向转变的难度。因此,公司建设安装一套氩气回收系统,将液氩贮槽顶部的气态氩气回收后直接注入氩气管网供炼钢使用。

3 氩气回收需解决的问题

由于贮槽顶部氩气具有低温、压力低于管网内氩气压力、气量不稳定的特点,在设计氩气回收系统时,必须考虑以下问题。

(1)炼钢氩气管网内氩气压力为1.8 ~1.9MPa,而贮槽顶部氩气压力低于15kPa,因此需要通过某种方式将气态氩气的压力升高至可用范围,同时要保证氩气的纯净度。

(2)气态氩气压力波动大,如何使氩气压力满足系统工作要求。

(3)贮槽顶部气态氩气的产生呈现出连续不稳定的特点,顶部压力处于动态变化过程,回收系统功率应随着气态氩气的压力自动做出动态调整,满足节能要求。

(4)该系统必须能够在低温环境下工作或者能够将氩气升温至系统能够正常工作的温度范围。

(5)当系统主要设备故障或检修应当保证氩气回收工作继续进行。

(6)设备参数应满足氩气回收需求。

(7)经处理后的氩气纯度应符合使用需求。

(8)应避免高压氩气回流,影响回收系统正常运行。

(9)氩气输送过程中需克服管道阻力,为使氩气达到压缩机时仍有足够大的压力,应适当选用管径较大的管道。

针对以上问题,氩气回收系统的建设采用汽化装置将氩气升温,缓冲装置调节氩气压力满足系统工作需求,2 台变频式氩气压缩机满足节能、应急使用、升高氩气压力大于2.0MPa的条件,各单体设备按需求安装单向阀、密封部件保证回收氩气的纯净度。同时,采用了大量的温度传感器、压力传感器、电磁阀等设备保证系统的自动化控制运行。以下针对氩气回收原理介绍一种氩气回收系统,暂不详细介绍设备选型。

4 一种氩气回收系统

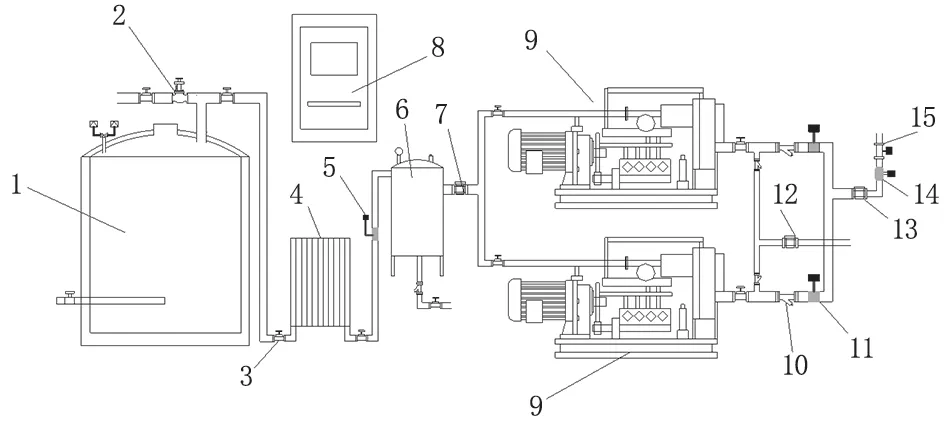

该氩气回收系统由液氩储罐、汽化器、缓冲罐、压缩机、控制柜、阀门、单向截止阀、管道、压力表、电磁阀、流量计、含氧量检测仪等部分组成。见图1。

图1 氩气回收系统布置图

将500m³液氩贮槽顶部的直通放散管道改为三通管道,三通管道口包括一个进气口,两个排气口,氩气储罐顶部的一个排气口连接压力阀门,用于特殊情况下的氩气放散;另一个排气口通过管道连接氩气压缩系统的进气口,该段管道上安装有手动阀门,该手动阀门常开,并且该段管道包裹有防水隔热棉,避免管道外壁结冰;进气管道连接汽化器,汽化器工作原理是通过大幅度增加氩气与外界环境的热交换面积与热交换时长,使-180℃的氩气经过汽化器后温度升高至15 ~20℃,保证压缩机正常运行。

升温后的氩气通过管道送入缓冲器,该段管道上安装有测温装置,氩气在缓冲器积聚,起到稳定缓冲罐出气口压力的作用,同时大容量缓冲罐也能够减少液氩贮槽顶部压力超过15kPa,从而导致氩气放散的频率,缓冲器内安装有压力表,底部有放散管道,管道上安装有单向截止阀和手动阀,保证维修时,能够排放缓冲器内的氩气。

从缓冲罐出气口的管道通过三通管道连接压缩机,三通与缓冲罐之间安装有电磁阀,并根据测度计和缓冲罐压力计反馈数值进行连续调节,进而反向调节氩气温度和缓冲罐内氩气压力。

共安装两台变频式氩气压缩机,一台工作,另一台应急使用,正常工作时压缩机进气压力3 ~10kPa,进气温度15 ~20℃,排气压力3.0MPa。当进气压力高于7kPa 值时,压缩机满负荷运行,低于7kPa 值时开始降频减负荷,当进气压力持续下降到3kPa 值时,联锁停掉压缩机。两台压缩机出口连接有排气支管,两条排气支管合并一处连接排气总管,通向氩气球罐,经氩气球罐缓冲后将氩气压力调节至1.8 ~1.9MPa,按需要输送至管网供给炼钢使用,两条排气支管上和球罐入口处均安装有单向截止阀避免球罐内氩气回流,影响压缩机正常工作。

2 台压缩机排气管均设有放空支管,放空支管上分别安装单向截止阀,保证切换工作压缩机时无空气回流;两条放空支管经三通汇聚成一条排气放空总管,总管上安装有电磁阀,用于自动控制放散氩气。

系统各主要设备两端均安装有手动阀门,便于开展维修工作。两台压缩机放空支管后,排气总管前均安装有压力表,排气总管上安装有电磁阀、流量表、含氧量检测仪。通过以上仪表监测压缩机排出的氩气压力,当压力过低时,通过减小排气总管上的电磁阀开度,提高氩气压力。利用含氧量检测仪监控管道密封情况,若含氧量升高,则发出警报声,提示工作人员检查管道各部分密封情况。流量表则是为了统计回收氩气的数量。系统的自动化运行通过配电柜控制。

5 氩气回收系统使用效果

自投入生产以来,机组能够保持持续稳定运行,夜间贮槽蒸发量少时,也在压缩机变频可控负荷范围内,机组进口压力保持在3.2 ~9.6kPa,液体贮槽的压力保持在8.2 ~15kPa 压力超过15kPa 时液体贮槽自动放空阀自动打开放空),实现了夜间贮槽完全不放空,夜间蒸发的氩气全回收。选取10 天的运行数据,压缩机累积压缩氩气量38733m3,平均每小时约149.5m3;液氩贮槽累积放空量12939m3,平均每小时约50m3。

压缩气量和放空气量两者合计184.5m3,之所以稍少于前文所述之平均每小时氩气放空量约200m3,是因为压缩机所取的数据是冬季运行数据,温度较低,贮槽蒸发量相对较少。

氩气回收系统投入使用后,根据统计测算,氩气回收率约75%,每天回收量为6.75t,液氩采购价约1200元/吨,一年按运行330 天计算267.3 万元。回收成本主要是电力消耗和设备日常维护消耗,年费用约24 万元。该系统正常工作情况下,每年可创造效益243.3 万元。

6 结语

该氩气回收系统能够使气态氩气升温至15 ~20℃,调节氩气进入压缩机前的压力处于5 ~10kPa,压缩后的压力约3.0MPa,经处理后的氩气经球罐缓冲后能直接供给炼钢使用。氩气回收系统能够回收75%的气态氩气,减少了5.625%液氩损失,系统具有结构简单、功能完善、自动化运行的优点。