移动加热器法碲锌镉晶体生长系统热场研究

2023-09-22徐哲人张继军曹祥智祁永武

徐哲人,张继军,曹祥智,卢 伟,刘 昊,祁永武

(上海大学材料科学与工程学院,上海 201900)

0 引 言

碲锌镉(Cd1-xZnxTe,简称CdZnTe或CZT)晶体由于其宽禁带、高密度、低电离能等特性,成为一种典型的室温核辐射探测器材料,在国土安全、医学成像、空间探测等方面获得了广泛应用[1-3]。溶液生长法从富碲溶液中制备CZT单晶,改善了高温熔体生长法导致的晶体缺陷,近年来在生长探测器级CZT单晶的研究上受到越来越多的关注[4-5]。目前广泛使用的溶液生长方法主要有温度梯度溶液生长法、移动加热器法。其中移动加热器法(traveling heater method, THM)由于具备区熔提纯、低温生长、籽晶生长等优点,成为生长高性能CZT晶体的热门方法。

采用THM生长大尺寸、高性能CZT单晶的核心是通过调节晶体组分、生长炉温场实现富Te熔区在生长界面均匀定向结晶,同时尽可能地减小晶体的热应力。由于CZT晶体生长在高温且封闭的设备中进行,缺乏直接观测和参数监测手段,想要对晶体生长的温度场进行严格的分析,并试图找到在高温下生长CZT单晶过程中最优的温度梯度条件,计算机数值仿真显得十分重要。

在过去的几年里,一些数值研究致力于分析CdTe类半导体晶体生长过程的热量和质量传输[6-7]。Chang等[8]使用了有限元稳态模型模拟分析了THM生长HgCdTe过程中的温场输运,通过沿坩埚壁面设置热剖面分析了各种因素对界面形状的影响。Kuppurao等[9]针对布里奇曼法生长CZT晶体建立了二维的准稳态过程和瞬态过程,并且利用准稳态过程研究了传热和对流现象,利用瞬态过程研究Zn的传质过程[10]。Martinez-Tomas等[11]对垂直布里奇曼(vertical Bridgman, VB)法生长CdTe的整个生长系统进行了建模,采用三步法对坩埚和炉膛两个系统进行研究,分析了生长系统中的热量传导。另外还有一些数值研究致力于分析在各种热条件、坩埚旋转或者是在静磁场的影响下的生长界面形状变化[12-14]。然而上述研究中,加热器都是通过施加一个恒定速率上升的温度分布曲线来近似模拟。实际的THM晶体生长过程中,需要考虑加热器的位置和尺寸,以及坩埚和周围空腔之间的热交换对晶体生长稳态温场的影响。因此,对THM法生长CZT晶体的温场进行数值模拟时,需将包括炉膛结构的完整炉体建立模型,本文在这一前提下进行了数值模拟研究。

本文的研究内容主要分为两部分:1)通过设立温度控制点的方式逆模拟加热源的功率;2)通过计算获得的功率研究几何参数等变量对THM生长CZT的影响规律。目标是通过数值模拟探究整个炉体结构(炉体几何参数和加热器分布),对生长系统由瞬态加热过程转变至伪稳态的生长过程后的炉内温场分布,进一步对晶体生长实验起到指导作用。

1 移动加热器法生长过程的热输运原理

1.1 基本物理过程

在单晶生长炉的炉膛内存在不同的介质,如熔体、晶体、气体、炉膛管(瑞典Canthal炉管,FeCrAl合金管)等。不同的介质具有不同的温度,即使在同一介质中温度的分布也不均匀,可以把在同一时刻下生长系统中的温度的空间分布称为温场。单晶炉内的温场总是存在温度梯度,因而存在热流。生长炉中作为热源的加热炉丝产生的热流与耗散在环境中的热流达到动态平衡时,才达到稳态温场,否则炉温总是向上或是向下的非稳态变化过程。本文讨论了生长系统中非稳态温场达到伪稳态状态时炉体内的温度分布。

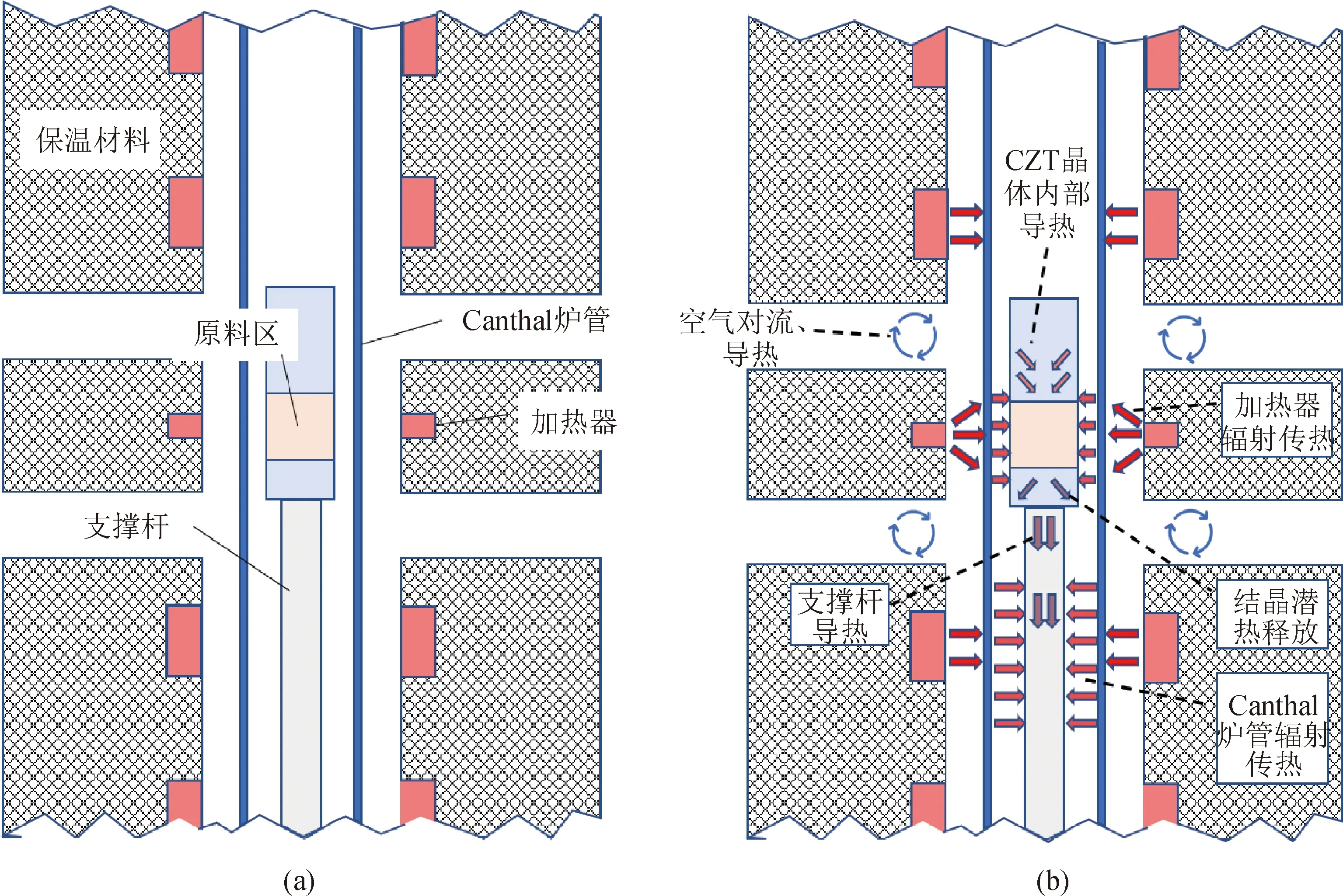

图1(a)展示了THM生长系统的主要结构,包括保温层、加热器、Canthal炉管、坩埚、支撑杆以及坩埚内的原料,生长系统呈圆柱轴对称型。图1(b)中包含了生长系统中主要的传热形式。按区域传热特点可以主要分两部分讨论。第一个是坩埚内部原料区,主要由上部的多晶区、中部的富Te溶剂区与下部的籽晶区组成。第二个是坩埚外部加热区,由保温层、加热器、Canthal炉膛、散热区等组成。实际生长过程中,整个生长系统密封于不锈钢金属外壳中,实际对流由金属外壳内壁与炉膛外壁间温差所引起,因此在模型中环境对流的影响可以忽略不计。

图1 THM生长系统结构(a)和生长系统内热输运方式(b)示意图Fig.1 Schematic diagram of THM growth system structure (a) and heat transport in the growth system (b)

本文研究THM生长系统中,加热器的能量通过热辐射、热传导以及热对流的方式传递至坩埚中,CZT晶体溶解在富Te的CZT溶液中,并在温度梯度和浓度梯度的驱动下形成流动和扩散,最终运输至生长界面完成单晶生长过程。晶体生长包含吸热及放热过程,这些机制相互耦合最终将生长系统控制在一个稳定的温度范围内。

1.2 传热过程的物理和数学描述与分析

晶体生长系统内的温度最高能达到将近1 200 K,且靠近加热器的区域温度最高。THM生长系统中的辐射传热主要存在于两个区域:1)加热器与Canthal炉管外壁以及保温棉外壁之间;2)坩埚外壁以及支撑杆外壁与Canthal炉管内壁之间。加热器与Canthal炉管外壁之间的辐射传热量(Qradiheat)可由公式(1)计算。

(1)

式中:Akan为Canthal炉管外壁受辐射面积,εkan为Canthal炉管壁面发射率,Theater为加热器温度,Tkan为Canthal炉管壁面温度,σ为玻尔兹曼常数。同理可以估算坩埚外壁与Canthal炉管内壁之间的辐射热量(Qradi_amp)为

(2)

式中:Aamp为坩埚外壁受辐射面积,εamp为坩埚壁面的表面发射率,Tamp为坩埚壁面温度。

对于辐射计算,能量方程形式如公式(3)。

(3)

式中:ρcP为热容,k为热导率。在此模型中可将所有固体物质视为不透明物体,所有参与辐射的壁面均为漫灰表面,采用面对面辐射模型,辐射热流以第二类边界条件的形式参与计算,每若干个迭代步更新一次辐射在边界处的热流,因此需要计算每个参与辐射表面的净辐射热流密度。使用参与辐射表面的表面温度计算净辐射热流密度q。

(4)

式中:δij为克罗内克函数(Kronecker delta);Fij为视角系数,表示从j面发射的能量被i面拦截的份额,用式(5)计算。

(5)

式中:Ai、Aj分别为微元面i、j的面积,Rl为i面与j面心连线长度,θi、θj为该连线与i面、j面的外法向量夹角。

晶体生长炉内气相组分流动的热输运强度可用无量纲量瑞利数Ra(Rayleigh number)表征,表达式为

(6)

式中:cp为气体恒压比热容,μ为动力黏度,g为重力加速度,ν为运动黏度,β≈ 1/T为理想气体热膨胀系数,D为Canthal炉管内径,ΔT为Canthal炉管与坩埚之间的温差。

THM生长CZT晶体主要包括两个过程,即CZT多晶在熔解界面处的分解及CZT溶液在生长界面处凝固成CZT单晶。这两个过程存在较为复杂的表面相变反应,因此可以用式(7)估算熔解界面与生长界面处的热量(Qchem)变化。

Qchem≈Qlatent=ρcrystalvcrystalAinterfaceHVS

(7)

式中:Qlatent为晶体生长相变释放的热量,ρcrystal为晶体密度,vcrystal为CZT单晶生长速率,Ainterface为界面面积,HVS为相变潜热。潜热必须满足公式(8)。

(8)

式中:Ks和Kl分别为固体及液体内的导热系数,dT/dz为轴向温度梯度,ρ为生长速率。

计算使用的参数如表1所示。

表1 几何和物性等计算参数[15-17]Table 1 Material properties and parameters for computation[15-17]

本文算例的计算域均为轴对称,半径约500 mm,高约1 280 mm,采用商业软件Meshing对计算域划分结构化网格,网格尺度为2 mm。采用Fluent软件对方程进行离散和求解,对称轴边界条件为温度零梯度,外边界为400 K定温。

2 结果与讨论

2.1 逆模拟模式

热源功率的设置是生长炉温度场全局模拟的难点问题。实际生长炉多是通过多段温控单元,基于热电偶实时测温并在PID控制算法的作用下,对温场分布进行控制,这表明热源功率是与温度有关的变量。德国Fraunhofer 集成系统与设备技术研究所晶体生长实验室开发了CrysMAS代码,使用一种逆模拟模式计算热源的输入功率,从而实现多温区VB炉的传热模拟[18]。Stelian等[19]使用此方法研究了CdTe与Ge晶体生长实验中具有代表性的两种VB炉的温度场。Derby等[20]使用此方法研究了电动梯度冷凝法生长CZT晶体。本文采用Fluent商用软件通过逆模拟模式实现了多温区THM生长炉的全局传热模拟,计算了不同加热器数量对空炉温场分布的影响,并与实际晶体生长炉测温温场分布进行对比。

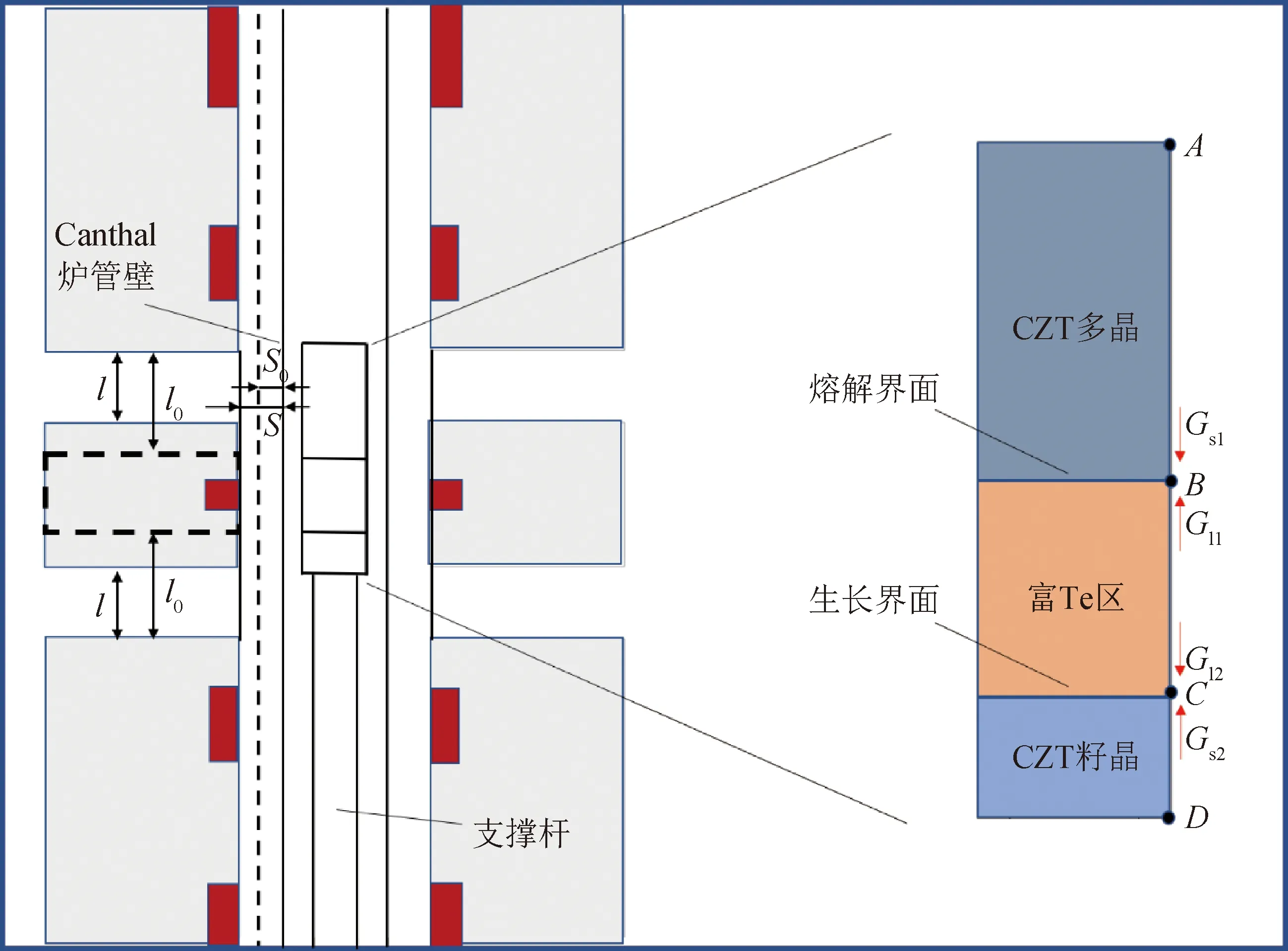

图2为THM晶体生长炉结构与温控点位置示意图。逆模拟模式主要通过设定温度控制点的方式实现,T1、T2、T3、T4、T5分别设置为893、953、1 073、923以及913 K,通过Fluent User-Defined Function(udf) 功能对Fluent软件进行二次开发,使其在每次迭代后将控制点的温度实时反馈到主计算节点,再根据控制点温度值对热源的输入功率进行调整。在后续的研究中使用距离中心z轴0、16、25 mm的线段d0、d1、d2轴向温度(B点至A点温度分布)近似表示炉膛内温场分布。

图2 THM晶体生长炉结构与温控点位置示意图,其中B(z=0.70)至A(z=0.30)为有效温度区间,距离中心z轴0、16、25 mm的线段d0、d1、d2处的轴向(B→A)温度用来表示炉膛内部温场分布Fig.2 Schematic diagram of the structure of the THM crystal growth furnace and the location of temperature control points, where B(z=0.70) to A (z=0.30) is the effective temperature range, and the axes at d0, d1, and d2 of the line segments 0, 16 and 25 mm away from the z-axis toward (B→A) temperature is used to approximate the temperature field distribution inside the furnace

为了探究加热器分布对炉膛内温度分布的影响,对比设置了三种不同的算例,分别为:1)仅使用3号热源;2)使用2、3、4号热源;3)使用1、2、3、4、5号热源。图3为三种算例下炉膛轴心处从控制点1(z=0.96 m)至控制点5(z=0.32 m)距离的温度分布图。

图3 在不同加热器数量条件下炉膛轴心温度分布Fig.3 Temperature distribution of furnace axis under the condition of different number of heaters

仅使用3号热源的条件下,控制点3(z=0.64 m)处温度达到设定温度T3(1 073 K);使用2、3、4号热源的条件下,控制点2(z=0.80 m)、3(z=0.64 m)、4(z=0.48 m)处温度达到设定温度T2(953 K)、T3(1 073 K)、T4(923 K);使用1、2、3、4、5号热源的条件下,控制点1(z=0.96 m)、2(z=0.80 m)、3(z=0.64 m)、4(z=0.48 m)、5(z=0.32 m)处温度达到设定温度T1(893 K)、T2(953 K)、T3(1 073 K)、T4(923 K)、T5(913 K)。结果表明,在逆模拟模式下,通过增加加热器数量、设立多个温度控制点,可以达到理想的温度分布曲线。

实际的THM生长CZT晶体生长过程中,石英坩埚的移动范围在A(z=0.30)至B(z=0.70)这40 cm长的区间,因此重点模拟这部分区域的温度分布。图4(a)~(d)分别为逆模拟模式下控制点温度随迭代步变化曲线,加热器功率随迭代步变化曲线,d0、d1、d2处轴向温度计算值与d0、d1、d2处轴向温度实验测量值。图4(a)、(b)结果表明,在同一迭代步下控制点的温度值同步影响着加热器的功率值,随着迭代步的增进,加热器功率以及控制点的温度都趋于收敛并最终稳定在了固定值。图4(c)、(d)结果表明,当功率分别为225.6、343.7、1 045.9、92.5、199.6 W时,使用5个加热器的温度场模拟结果与实验测得的炉膛内部温场分布在趋势上基本一致。由模拟结果可知,与d0处的温度曲线相比,d1与d2处的温度最高点的位置分别向炉膛顶端偏移了19、25 mm,并且最高温度也分别上升了11.61、36.84 K,表明炉膛轴心处温场发生偏移。

图5(b)、(c)分别为THM晶体生长炉炉膛中部的温度云图和空气流动速度矢量图。图5(b)显示,炉膛壁面处靠近加热器部分温度高于靠近散热区部分,在区域交接处温度梯度达到最大。图5(c)中空气流动速度矢量图则显示在炉膛中部存在两种流动方向不同的涡流。这是由于空气密度受温度影响出现差异而产生了对流。Canthal炉管靠近加热器部分温度高于靠近散热区部分温度,且炉膛轴心处温度介于两者之间,因此在炉膛上下部出现了流动方向相反的两种涡流。可以得出,对流效应是使炉膛轴心处温场发生偏移最主要的原因。炉膛中空气的流动对于炉膛内温场的分布有着重要的影响,在逆模拟模式下充分考虑了空气流动对温场的影响。

2.2 CZT晶体生长系统热场研究

本节基于数值模拟方法对THM生长CZT晶体的热场进行研究,提出热场设计原则,以模拟生长直径45 mm、长度150 mm的CZT晶体为目标,探究结构参数如加热模块与Canthal炉管间距离、散热区长度等对热场的影响规律。

在THM生长CZT晶体过程中,轴向温度梯度与晶体生长速度有关。界面前沿处液体由于溶质的析出使凝固温度偏离液相线温度,能够稳定生长的最大生长速度(v)可由式(9)计算。

(9)

式中:D为扩散系数,m为液相线的斜率,Cl为界面处液相的浓度,K为分凝系数,Gl为液相区域垂直于界面的温度梯度。最大晶体生长速率取决于液相区域中温度梯度的大小,提高液相区域中的温度梯度可以加快晶体生长速率。然而,Wang等[21]研究发现,较大的温度梯度对晶体质量产生不利的影响。因此,THM晶体生长模拟需要研究富Te溶液和CZT晶体中的温度梯度与生长系统中关键部位的尺寸参数之间的关系。

CZT晶体生长系统模型如图6所示。坩埚内部熔解界面和结晶界面处温度梯度主要受加热源和散热区影响,因此将加热源与Canthal炉管距离S、散热区长度l作为研究变量。热源与Canthal炉管间距离基础值S0=10 mm,散热区宽度基础值l0=50 mm。采用单一控制变量法进行研究,设置3组算例,其中算例1为供对照的基础算例,算例2~3分别研究不同设计参数对坩埚内温度分布的影响,具体参数设置如表2所示,参数变化范围见图6中虚线框域。计算结果重点考察生长界面和熔解界面处晶体中的温度梯度GS1、GS2,熔体中的温度梯度Gl1、Gl2,坩埚壁面处温度分布,及熔区内最大温差变化。

表2 算例设计说明Table 2 Settings of the cases

图6 生长系统结构和变量说明,散热区长度l变化范围为30 mm至80 mm,加热器与Canthal炉管距离变化范围为5 mm至15 mm。坩埚壁面温度分布为A点至D点温度曲线,Gs1、Gl1、Gs2、Gl2分别为B点C点两侧温度梯度Fig.6 Growth system structure and variable description, the length D of the cooling zone varies from 30 mm to 80 mm, and the distance between the heater and the Canthal furnace tube varies from 5 mm to 15 mm. The temperature distribution of the crucible wall is a temperature curve from point A to point D, and Gs1, Gl1, Gs2, and Gl2 are the temperature gradients on both sides of point B and point C respectively

2.2.1 加热器与Canthal炉管距离变化对坩埚温场变化影响

图7(a)为加热器和Canthal炉管距离变化对坩埚壁面温度的影响规律图,熔体区与晶体区呈现明显的温度梯度差异,熔解界面与结晶界面温度保持在1 083 K,山峰型温度分布符合THM生长CZT单晶的要求。相较于基础算例,由于视角系数Fij的变化,加热器与Canthal炉管距离增大时整体温度下降,相反,当加热器与Canthal炉管距离减小后整体温度升高。当距离由5 mm增大至10、15 mm,中间加热器相对Canthal炉管的视角系数Fij分别为0.865、0.778和0.725,1 083 K长晶温度之间的Te熔区宽度分别减小20.5%、37.5%,最高温度减小3.7%、5.6%。图7(b)为加热器和Canthal炉管距离变化对熔解界面晶体侧和熔体侧温度梯度Gs1、Gl1,生长界面晶体侧和熔体侧温度梯度Gs2、Gl2,熔区内最大温差的影响规律图。从图7(b)可见,随着Canthal炉管与加热器间距离增大,生长界面与熔解界面的温度梯度不断减小。相较于熔体区,晶体区的温度梯度变化更为明显。并且Canthal炉管与加热器间距离越大,熔体区最大温差越低。当Canthal炉管与加热器间距离增大10 mm,熔体区内温度相差40.5 K。具体数据如表3所示。

表3 加热器和Canthal炉管距离改变算例参量变化Table 3 Investigated parameter variation when change the distance between the heater and the Canthal furnace tube

图7 加热器和Canthal炉管距离变化对不同温场参量的影响规律。(a)坩埚壁面温度;(b)熔解界面晶体侧和熔体侧温度梯度Gs1、Gl1,生长界面晶体侧和熔体侧温度梯度Gs2、Gl2,熔区内最大温差Fig.7 Effect of the change of the distance between the heater and the Canthal furnace tube on different temperature field parameters. (a) temperature of the crucible wall; (b) crystal side temperature gradient Gs1 at melting interface, melt side temperature gradient Gl1, growth interface crystal side temperature gradient Gs2, melt side temperature gradient Gl2 and maximum temperature difference in melting zone

2.2.2 散热区长度对坩埚温场变化影响

图8(a)、(b)分别为散热区长度变化对坩埚壁面温度的影响规律与散热区长度变化对熔解界面晶体侧温度梯度Gs1、熔体侧温度梯度Gl1,生长界面晶体侧温度梯度Gs2、熔体侧温度梯度Gl2以及熔区内最大温差的变化规律。由图8(a)可见,散热区宽度减小后整体温度同步上升,散热区宽度增加后整体温度同步下降。计算结果显示,当散热区宽度由30 mm增大至50、80 mm,1 083 K长晶温度之间的Te熔区宽度分别减小32.7%、50.0%,最高温度分别减小3.6%、4.6%。由图8(b)可见,温度梯度呈现与图7(b)相反的变化规律,随着散热区宽度增大,生长界面与熔解界面两侧温度梯度不断增大。相较于更改加热器与Canthal炉管之间的距离,改变散热区宽度对温度梯度的影响较小。同时,散热区宽度越大,熔区内温差越小。当散热区宽度增大50 mm,熔体区内温差减小7.2 K。具体数据如表4所示。

表4 散热区长度改变算例参量变化Table 4 Investigated parameter variation when change the heat dissipation zone length

图8 散热区长度变化对不同温场参量的影响规律。(a)坩埚壁面温度;(b)熔解界面晶体侧温度梯度Gs1、熔体侧温度梯度Gl1,生长界面晶体侧温度梯度Gs2、熔体侧温度梯度Gl2,以及熔区内最大温差Fig.8 Effect of the change of the heat dissipation zone length on different temperature field parameters. (a) Temperature of the crucible wall; (b) crystal side temperature gradient Gs1 and melt side temperature gradient Gl1 at melting interface, crystal side temperature gradient Gs2 and melt side temperature gradient Gl2 at growth interface, and maximum temperature difference in melting zone

3 结 论

1)THM生长CZT晶体的生长系统中,对于考虑坩埚与坩埚外部环境进行热交换的数值模拟,加热器功率的设置可以通过逆模拟模式近似模拟,通过设定控温点的方式对整体炉膛温场分布有较好的数值模拟结果。本文将加热器功率分别设置为225.6、343.7、1 045.9、92.5、199.6 W,得到的炉内温场可以较好地模拟实际温场分布。

2)THM生长CZT晶体的生长系统中,以模拟生长直径45 mm、长度150 mm的CZT晶体为目标,改变Canthal炉管与加热器间距离因改变了辐射传热中的视角因子,对于温场的影响较大,在距离由5 mm增大至10、15 mm后,最高温度减小3.7%、5.6%。而改变散热区宽度对调控原料区熔区宽度则更具实际效果,散热区宽度由30 mm增大至50、80 mm后,熔区宽度分别减小32.7%、50.0%。界面处温度梯度与散热区宽度成正相关,与Canthal炉管与加热器间距离成负相关。