基于纳米压痕与纳米划痕实验的单晶硅超精密切削特性研究

2023-09-22杨晓京李云龙张高赞李宗睿

崔 杰,杨晓京,李云龙,张高赞,李宗睿

(昆明理工大学机电工程学院,昆明 650500)

0 引 言

得益于芯片等半导体元器件的应用,计算机、通信工具、医疗器械等产品不断朝着集成化、智能化方向发展。单晶硅作为半导体元器件最常用的衬底材料,在微电子和集成电路领域运用广泛,其尺寸和精度需要借助超精密切削技术来完成。超精密切削技术是指在微米,甚至纳米尺度[1-3]下对材料进行机械加工,从而制造出极高精密度零件的技术。单晶硅的超精密切削技术水平一定程度上决定了集成电路的线宽和元件数,直接影响微电子工业和计算机技术的发展,因此世界各国都非常重视该项技术[4-6],并将其作为先进制造技术中的优先发展内容。Song等[7]研究了超精密切削中摩擦力与最小切削厚度的关系,提出了一种超精密切削模型,模型中刀具刃口半径越小,摩擦系数越高,切削深度越薄。Guo等[8]发现单晶铜在弱磁场中超精密切削时会产生磁塑性效应,此时亚晶体成型度低,抑制了切削中工件表面褶皱结构的形成。真实的超精密切削加工实验成本高、周期长,因此随着仿真软件发展的日趋成熟,越来越多的学者开始尝试用分子动力学(MD)模拟材料的超精密切削过程[9-11]。Li等[12]采用MD模拟了闪锌矿氮化镓(B3-GaN)在不同半径球形压痕下的压痕过程,发现位错和非晶化扩展是导致B3-GaN晶体塑性变形的主要原因。且随着压头半径增大,弹塑性转化临界载荷增大,材料硬度逐渐降低,原子位移和Von Mises应力增大,最终促进了位错在滑移体系中的成核与扩展,加剧了B3-GaN晶体的塑性变形。马世泽等[13]利用LAMMPS软件模拟了单晶硅纳米切削过程,研究了V形微沟槽结构对金刚石刀具切削性能的影响,发现当微沟槽深度为0.75 nm时金刚石刀具切削效果最好。受计算机算力限制,MD只能完成小规模尺度下的模拟,不能完全反映实际切削情况。纳米压痕与划痕实验在形式上更加接近于实际的超精密切削加工,对材料的脆塑转变过程和切削特性有着更直观的表现[14-16]。杨晓京等[17]对单晶锗<100>、<110>、<111>三个不同晶面进行纳米划痕实验,发现单晶锗具有强烈的各向异性,即在不同晶面脆塑转变的临界载荷以及临界深度有显著差异。郜伟等[18]通过6H-SiC表面的多次纳米划痕实验,发现间隔较小的划痕之间会产生干涉,且非顺序下的划痕比顺序划痕更易得到高质量加工表面。目前,通过将纳米压痕与纳米划痕实验相结合,研究单晶硅超精密切削特性的成果并不多见。

因此,本文首先对单晶硅<100>晶面进行纳米压痕实验,分析实验中载荷-位移曲线不连续及产生“pop-out”现象的原因,推测出单晶硅脆塑转变临界载荷的大致范围;后用变载荷纳米划痕实验验证了推测结果,并得到单晶硅脆塑转变临界载荷与临界深度的精确值;但变载荷纳米划痕实验由于速率变化实验结果会出现偏差,进而又设计了恒载荷纳米划痕实验观察塑性域内不同载荷大小下的划痕特性,并综合考虑材料弹性回复对加工的影响,以期为单晶硅实际超精密切削加工提供理论依据和数据支持。

1 实 验

1.1 微纳尺度压痕与划痕实验的理论基础

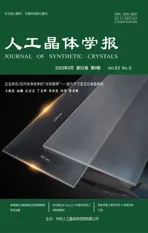

图1(a)是压痕过程中金刚石压头与工件表面接触的示意图。P是压头施加的垂直于材料表面的法向载荷,hmax是压头压入的最大深度,hf是压头卸载后的残余深度。若被压材料为弹塑性材料,压痕接触边缘会发生材料堆积,导致压头有一个下沉量hs,卸载时压头在下沉量这段距离上与材料不发生接触,发生接触的阶段为接触深度hc。图1(b)是压痕后所得的载荷-位移曲线,曲线由加载和卸载两部分组成,S是压头刚开始卸载时卸载曲线切线的斜率。通过该曲线可以观察整个压痕过程中压头施加载荷与压入深度之间的变化关系,并且可以计算被压材料的纳米硬度和弹性模量。

图1 纳米压痕过程示意图(a)与压痕后所得的载荷-位移曲线(b)Fig.1 Schematic diagram of process for nanoindentation (a) and load-displacement curves after nanoindentation (b)

Oliver与Pharr[19]提出了一种Oliver-Pharr模型,该模型从弹性接触理论出发,给出了描述纳米压痕卸载曲线的经验公式:

P=α(h-hf)m

(1)

式中:α和m是与压头几何参数及压头工件各自弹性模量、泊松比相关的拟合参数。

接触深度的计算公式为

(2)

式中:ε是与金刚石压头几何形状相关的系数,锥形压头取0.72,旋转抛物面形压头取0.75,平压头取1。

压头与材料接触面积A由面积函数确定。

(3)

纳米压痕硬度(H)计算公式为

(4)

弹性模量(Er)计算公式为

(5)

被压材料的弹性模量可以通过经验公式计算。

(6)

式中:Etip和νtip是金刚石压头的弹性模量和泊松比,分别取1 141 GPa和0.07;Esample和νsample分别是被压材料的弹性模量和泊松比。

根据公式(2)~(6),结合实验所得载荷-位移曲线可以计算单晶硅的纳米硬度和弹性模量。

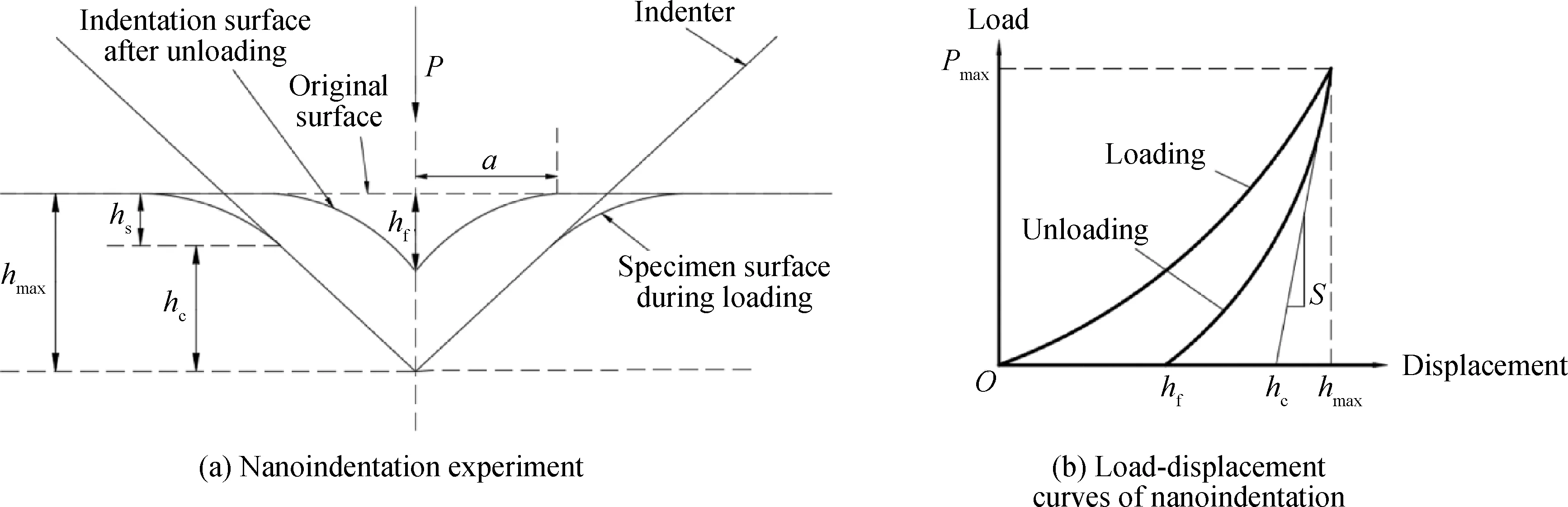

纳米划痕实验示意图如图2所示,压头施加法向载荷P同时以速度V向前方移动,通过控制载荷大小与滑动速度可以模拟不同参数条件下单晶硅的切削加工。与划痕方向一致的切向力Ft,是实际对材料表面产生切削作用并迫使材料变形的作用力。通过记录法向载荷P和切削力Ft,可以计算与表面粗糙度有关的摩擦系数f,定义为

图2 纳米划痕实验过程示意图Fig.2 Schematic diagram of experimental process for nano scratch

(7)

以上是单晶硅超精密切削加工的主要参数,合理选择这些参数可以大大提高工件表面的加工精度。

单晶硅是典型的脆硬性材料,这种材料的去除通常分为三个阶段:弹塑性去除阶段、塑性去除阶段,以及脆性去除阶段。塑性去除阶段和脆性去除阶段之间存在一个临界状态,这个状态被称为脆塑转变点。弹塑性去除阶段施加载荷较小,划入深度较浅,弹性变形对切削过程有较为显著的影响,此时切屑呈微小均匀的粉末状;随着施加载荷的不断增大,划痕深度也持续增加,但小于临界深度,此时为塑性去除阶段,切屑呈细小带状,该阶段加工表面光滑、平整,是较为理想的加工状态;当划痕深度随着载荷的增加持续加深,直至超过临界深度后,刻划进入脆性去除阶段,切屑呈大块状,并出现裂纹,样品表面遭到破坏。实际切削加工中应尽量避免到达脆性去除阶段,尽量在塑性域内进行材料去除以保证加工表面的精度。

1.2 实验原材料和制备方法

实验试样为用直拉法制备,且单面抛光的<100>晶面单晶硅样片,抛光面粗糙度小于2 nm,样片尺寸为10 mm×10 mm×0.5 mm。实验前先准备好圆柱形金属底座,在表面涂上热熔胶水并放在加热台上加热至160 ℃放置实验样片,待冷却到室温后材料样片固定在圆柱形底座上。观察样品表面是否有污渍,用棉棒蘸取乙醇溶液轻轻擦拭样品表面,烘干备用。

1.3 性能测试与表征

纳米压痕与划痕的实验采用美国Aglient公司生产的Nano indenter G200纳米压痕仪,配合曲率半径为20 nm的Berkovich金刚石压头进行。压头负载分辨率为10 nN,位移分辨率小于0.01 μm。压痕仪配有位移传感器和力传感器,实验中可实时记录划入深度、划痕长度、法向载荷、切削力等参数的变化。划痕实验结束后通过JSM-6700F型号的扫描电子显微镜(SEM)观察恒载荷刻划后的单晶硅表面形貌。

纳米压痕实验的加载和卸载时间各设置为15 s,保载5 s,其中保载是为了消除材料在加载过程中因内应力而产生的蠕变现象。纳米划痕实验中每条划痕的长度均为140 μm,其中0~20和120~140 μm分别是压头以极小的法向作用力垂直于材料表面预划入和划出的过程,该阶段压头对材料表面不产生力的作用,为压痕仪扫描、检查材料表面。20~120 μm是压头真正参与刻划单晶硅材料表面的阶段,这一阶段中,变载荷划痕实验的法向力从0 mN逐渐增加到100 mN(载荷加载速度为1 mN/s),恒载荷划痕实验则保持设定的载荷不变。自始至终,压头的移动速度均为1 μm/s。此外,为保证实验数据的可靠性与可重复性,每组压痕与划痕实验进行3次。

2 结果与讨论

2.1 单晶硅纳米压痕实验

纳米压痕实验中,载荷-位移曲线可以完整、直观地反映压痕全过程,是研究纳米压痕实验的重要手段[20-21]。一些学者研究发现在压头加载过程中载荷-位移曲线存在明显的不连续[22],这种现象被定义为“pop-in”现象;但也有些学者记录了仅在卸载过程中载荷-位移曲线存在突变的情况[23],称为“pop-out”现象。这两种现象与高压相变引起的单晶硅密度变化有关。加载过程中,金刚石压头不断迫使单晶硅转变为密度更大的晶体结构,某一时刻下材料体积被压缩的速率突然增大,会导致“pop-in”现象的发生。相反,卸载时晶格破坏导致材料体积突然增加,在短时间内膨胀到相对低密度的结构,因此卸载曲线会出现“pop-out”现象。无论加载还是卸载过程中,曲线发生位移不连续现象说明材料在该载荷大小的压痕下发生了体积突变,可以推断此时材料有裂纹产生,发生了脆性断裂变形。

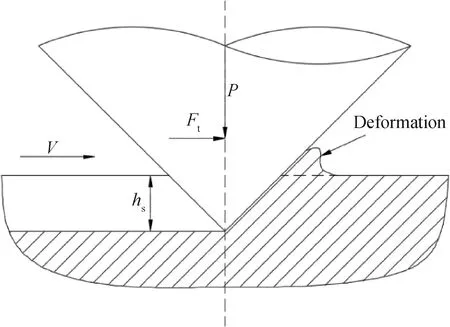

本实验在10、30和50 mN载荷下对单晶硅表面进行纳米压痕,图3是三次压痕实验的载荷-位移曲线。可以发现三次压痕的加载曲线均没有“pop-in”现象发生,但卸载曲线则表现出明显不同的特征。当最大压痕载荷为10 mN时,曲线表现出良好的连续性;将最大压痕载荷增加到30 mN,卸载曲线在压痕深度为200 mN附近产生微小波动;而在最大压痕载荷为50 mN时,卸载曲线部分出现了明显的“pop-out”现象,该现象发生在压痕深度为330 nm左右。对比三种不同载荷下压痕的载荷-位移曲线,10 mN载荷材料完全处于弹塑性变形阶段,增加到30 mN后可能超出材料脆塑转变的临界点,而50 mN载荷下材料发生脆性断裂,即单晶硅脆塑转变的临界载荷在10~50 mN,且略小于30 mN。卸载结束后,三次压痕实验的卸载曲线均没有回到原点,说明都产生了不可逆的塑性变形。卸载终点与原点间的距离被称为压痕残余深度,并且随着载荷的增加,产生塑性变形的原子更多,残余深度也更大。由图3可以观察到,10、30和50 mN载荷下的残余深度分别为79、158和226 nm。使用上一节中的Oliver-Pharr模型结合本次实验数据,计算得到实验单晶硅样片的纳米硬度为11.17 GPa,弹性模量为150.51 GPa,与葛梦然等[24]论文中的实测纳米硬度值(12.22 GPa)和弹性模量值(173.09 GPa)相差不大,误差率分别为8.59%和12.98%。因此,纳米压痕结果在预测单晶硅等脆硬性材料的纳米硬度和弹性模量时具有一定指导意义。

图3 10(a)、30(b)与50 mN(c)载荷下纳米压痕实验的载荷-位移曲线Fig.3 Load-displacement curves of nanoindentation experiments under 10 (a), 30 (b) and 50 mN (b) loads

2.2 单晶硅变载荷纳米划痕实验

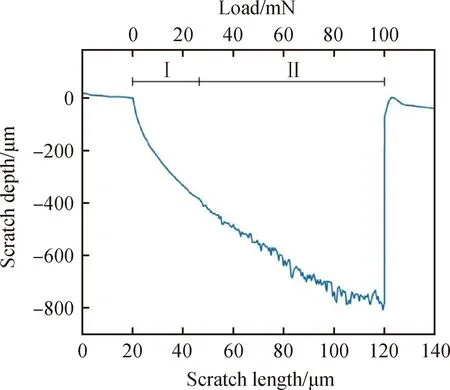

图4是单晶硅变载荷纳米划痕实验的划入深度-划痕长度曲线。从图中可以看出:Ⅰ阶段曲线较为平缓,此时材料去除方式为塑性去除,压头施加的载荷较小,划入深度较浅,划入深度平稳增加但不超过临界深度;Ⅰ阶段与Ⅱ阶段交界处曲线出现了小幅波动,表明此时材料处于由塑性去除转为脆性去除的临界状态,该临界状态称为材料的脆塑转变点;进入Ⅱ阶段后曲线起伏波动不断增加,此时去除方式为完全的脆性去除,划入深度超过临界深度,样品表面被破坏,开始有裂纹出现。观察图4可以得出Ⅰ阶段载荷为0~27 mN,Ⅱ阶段载荷为27~100 mN。

图4 变载荷纳米划痕实验的划入深度-划痕长度曲线Fig.4 Scratch depth-scratch length curve for variable load nano scratch experiment

因此得到单晶硅<100>晶面的脆塑转变临界法向载荷为27 mN,对应的临界深度为392 nm。

2.3 单晶硅恒载荷纳米划痕实验

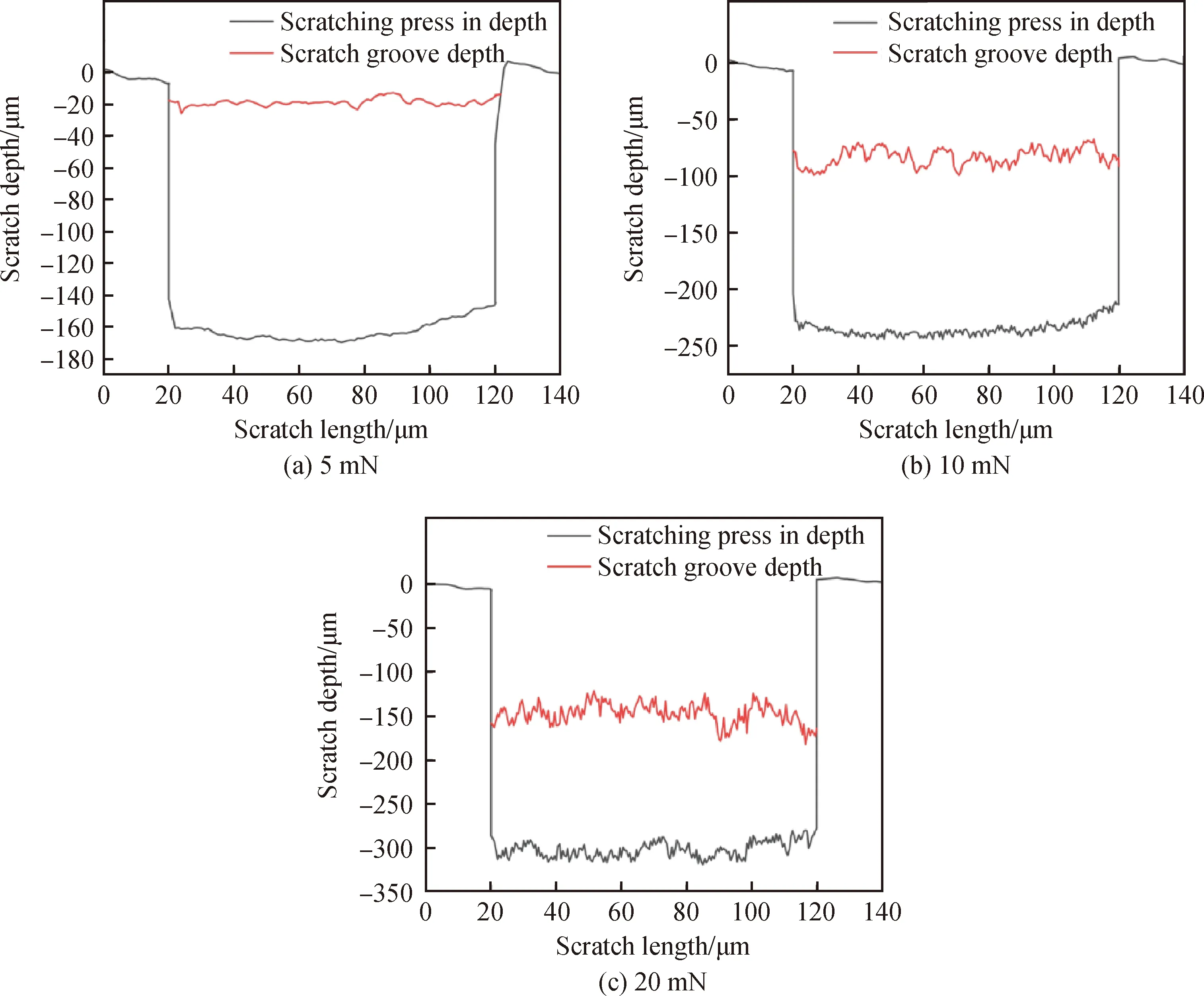

变载荷划痕实验中,每个载荷的作用时间都较短,为避免载荷速率变化对刻划的影响,本文又设计了恒载荷划痕实验。图5分别是在5、10、20 mN载荷下刻划深度以及刻划结束后划痕槽深度相对于划痕长度的曲线。对比三种不同载荷下的曲线图可以发现,随着载荷增加,刻划深度以及划痕槽深度都在不断加深,曲线的波动也越大。刻划深度与划痕槽深度之间的距离可以定义为划痕弹性回复,实际加工中弹性回复对零件的加工精度和加工效率有重要影响。弹性回复深度与刻划深度的比值定义为弹性回复率,经计算本实验中5、10、20 mN载荷下的平均弹性回复率分别为88.1%、64.6%、51.2%。载荷为5 mN时压头划入深度很浅,弹性变形在刻划过程中占主导地位,仅有较少的塑性变形产生,因此弹性回复率相对较大。随着载荷增加,塑性变形起到越来越重要的作用,弹性回复率逐步降低。

图5 5(a)、10(b)和20 mN(c)载荷下划痕深度及划痕槽深度相对于划痕长度的曲线Fig.5 Curves of scratching press in depth and scratch groove depth relative to the scratch length under 5 (a), 10 (b) and 20 mN (c) loads

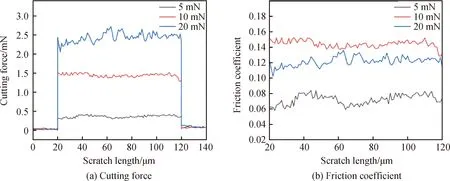

图6为塑性域内三种恒力刻划下切削力、摩擦系数与划痕长度间的关系曲线。从图中可以看出,切削力随着载荷的增加而增加,5、10、20 mN载荷下对应的平均切削力分别为0.362、1.444、2.439 mN,这是因为载荷越大,刻划深度越深,在针尖前方堆积的材料越多,阻碍了针尖的运动从而导致切削力增加。而摩擦系数随着载荷增加先增加,后有微小回落,三种不同载荷下平均摩擦系数分别为0.072 4、0.144 4和0.122 0。这是因为载荷为5 mN时刻划深度非常浅,材料主要发生弹性变形,此时压头对材料的挤压和耕犁作用会间歇性取代切削作用,因此摩擦系数较小;随着载荷大小增加到10 mN切削深度增加,压头对材料转为连续切削,已加工表面的弹性变形回复会对压头后方产生挤压,压头需要同时克服材料弹性回复和塑性变形,导致摩擦系数增大;当施加载荷为20 mN,此时已接近单晶硅脆塑转变的临界载荷,弹性变形减小,材料几乎全部以产生带状切屑的塑性方式去除,此时摩擦系数相较于10 mN略有下降。

图6 不同载荷下切削力(a)、摩擦系数(b)相对于划痕长度的关系曲线Fig.6 Curves of cutting force (a) and friction coefficient (b) relative to scratch length under different loads

图7(a)~(e)是在低真空环境下加工后的单晶硅的SEM照片。施加载荷在5、10、20 mN时为塑性域内刻划,如图7(a)~(c)所示,此时样品表面去除方式为塑性去除,去除表面质量较好,没有崩碎颗粒出现。另以一条100 mN载荷下的划痕作为对比(见图7(d)),此时施加载荷已经超过了脆塑转变的临界载荷,观察放大后的裂纹细节图(见图7(e))可以发现,材料去除方式为完全的脆性去除,去除表面有大量侧向裂纹出现。

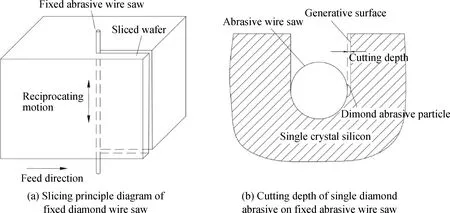

3 纳米划痕实验在金刚石磨粒线锯切割单晶硅领域的应用

磨粒线锯切割是一种极具发展潜力的超精密加工方式,广泛应用于蓝宝石、SiC等晶体的切片,并逐步用于芯片制造行业的单晶硅切片加工。线锯加工的刀具通常采用嵌有金刚石磨粒的锯丝,柔性锯丝易发生磨损,降低了加工效率和加工精度,且制备和更换成本较高。同时,单晶硅材料的切削特性也会影响其切片表面质量。研究发现[25],合理选择线锯工艺参数对减小锯丝磨损,提高单晶硅切片表面质量有重要影响。本文纳米划痕实验所用压头为金刚石Berkovich压头,几何形状呈正三角金字塔形,尖端为球形冠,中心线与面的角度为65.3°,中心线与脊的角度为77°,脊与脊的角度为115°。大部分线锯金刚石磨粒的尖端也是三角形金字塔状,中心线-面磨料尖的平均角度为66°,中心线-脊角度为76°,脊-脊角度为112°[26],与Berkovich压头参数极为相似。可见本文开展的纳米划痕实验,可以比较好地模拟线锯切割单晶硅的实际加工过程,得到的单晶硅超精密切削特性对线锯加工单晶硅参数的选取也具有一定的参考价值。

图8(a)是金刚石线锯切割单晶硅的过程图,图中工件以一定的速度做进给运动,而金刚石锯丝则垂直于工件进给方向做往复切割运动获得成品单晶硅片。纳米划痕实验中的金刚石压头半径可用来模拟金刚石锯丝表面磨粒半径;切片加工时需对锯丝施加张力产生切割作用,该张力可对应划痕实验中压头所加载荷;工件相对锯丝的进给运动对应压头相对实验样件的进给运动,从而产生切削力切割工件。切割的截面图如图8(b)所示,实际对工件产生切割作用的并非锯丝本身,而是锯丝上的金刚石磨粒。由变载荷纳米划痕实验结论可知,单晶硅脆塑转变的临界载荷为27 mN,临界深度为392 nm,因此可通过控制锯丝张力、弓角以及选择半径不超过临界深度的磨粒在塑性域内切割材料,得到表面光滑平整且无裂纹的单晶硅切片。

图8 金刚石线锯切割单晶硅示意图Fig.8 Schematic diagram of diamond wire saw cutting single silicon

4 结 论

1)通过纳米压痕实验分析单晶硅压痕变形机理,对材料施加载荷为30 mN时,卸载曲线不再连续并产生微小波动,推测单晶硅脆塑转变的临界载荷略小于30 mN;载荷为50 mN时,卸载曲线在330 nm压痕深度附近发生“pop-out”现象,说明单晶硅在由高密度向低密度卸载时有突然的体积变化,推测50 mN载荷下单晶硅产生显著脆性断裂变形;根据三次压痕结果计算得到单晶硅的纳米硬度和弹性模量,与实测值的误差率分别为8.59%和12.98%,验证了压痕结果数据的准确性。

2)由变载荷纳米划痕实验分析单晶硅的脆塑转变机理,材料去除分为弹塑性去除和脆性去除两个阶段,实验得出脆塑转变的临界载荷为27 mN,对应的临界深度为392 nm,验证了压痕实验中的结论。因此在超精密加工领域切削单晶硅时,施加载荷应尽量选择在27 mN以内,易得到光滑平整的加工表面。

3)通过恒载荷纳米划痕实验分析切削力、摩擦系数、弹性回复等切削参数,发现在塑性域内压头所受的切削力随着载荷的增加而增加,且载荷越大切削力的波动范围也越大。摩擦系数则是随着载荷增加先增加后又微小回落。划痕结束后材料表面会因为弹性变形恢复部分深度,且不同载荷下弹性回复率有较大差异,因此在加工时不仅要考虑载荷大小的选择,也要注意弹性回复对实际加工的影响。

4)对比发现本文实验所用Berkovich金刚石压头形貌与线锯切割单晶硅金刚石磨粒形貌非常相似,因此本文实验结果可用于模拟金刚石磨粒线锯切割单晶硅的加工过程,对加工参数选取具有一定参考价值。