斜切角对β-Ga2O3(100)面衬底加工的影响研究

2023-09-22李信儒穆文祥贾志泰陶绪堂

李信儒,侯 童,马 旭,王 佩,李 阳,穆文祥,贾志泰,2,陶绪堂

(1.山东大学,新一代半导体材料研究院,晶体材料国家重点实验室,济南 250100;2.山东工业技术研究院,济南 250100)

0 引 言

β-Ga2O3是一种有潜力的电力电子和光电子应用材料,其禁带宽度约为4.8 eV,临界击穿电场为8 MV/cm[1-3]。大尺寸、高质量β-Ga2O3体块单晶的低成本生长,极大地促进了其在日盲紫外探测器、气体传感器等领域的发展[4]。为了获得高质量器件,在衬底上进行外延生长是必要的选择。使用斜切样品制备衬底,其表面表现出很高的台阶流密度,可以改变外延层的生长方式,有利于降低材料缺陷密度,从而改善外延质量[5-7]。Ougazzaden等[8]在斜切蓝宝石衬底上外延了GaN材料,获得的样品表面形貌良好,降低了位错面密度。然而,若斜切角过大,会造成切割时衬底材料浪费,生产成本大幅提高。因此,在实际应用中,衬底取向和斜切角的选择已成为关键[9]。

衬底加工是外延及器件制作的重要基础,衬底的表面质量和结构影响外延层的质量。为了生长高质量的薄膜,要求衬底表面达原子级平坦。β-Ga2O3衬底的制备过程主要包括切割、研磨、抛光等,研磨工艺可以去除表面的线痕,改善晶片平整度,通过抛光可去除切割、研磨过程中对单晶片表面产生的损伤,使单晶片表面最终达到平坦化。在(100)面衬底加工过程中,磨粒与衬底表面层的接触区域形成应力集中,当应力最大值超过临界值时,应力区内晶体材料将发生解理,大大增加了加工难度。β-Ga2O3晶体的解理严重阻碍了材料的超精密加工,在机械加工过程中缓解和消除β-Ga2O3晶体(100)面衬底的解理损伤十分重要。Zhou等[13]研究了(100)面的磨削特性,结果证明在材料去除过程中晶面伴随严重的解理,表面粗糙度较高。这将极大地影响化学机械抛光(chemical mechanical polishing, CMP)效果,从而影响外延层的质量。Huang等[14]研究了不同pH值的抛光液对β-Ga2O3(100)面晶片抛光的影响,结果表明H3PO4比NaOH更有利于β-Ga2O3的CMP,可以提高抛光效率,得到的晶片表面粗糙度Ra为0.21 nm。徐世海等[15]利用酸性硅溶胶溶液作为抛光液对β-Ga2O3单晶(100)面进行了CMP实验,获得了亚纳米级平整度的表面。

目前,关于β-Ga2O3(100)面衬底不同斜切角对加工的影响鲜有报道。本文研究了斜切角的引入对(100)面衬底加工的影响,优化了形成超光滑表面的工艺条件。对不同斜切角度的(100)面衬底经研磨、抛光后的表面形貌进行了研究,结果表明采用具有合适斜切角的衬底,可避免解理的发生,大幅改善衬底的表面形貌。明确斜切角对加工性能的影响,有助于优化加工工艺,揭示β-Ga2O3(100)面加工机理。

1 实 验

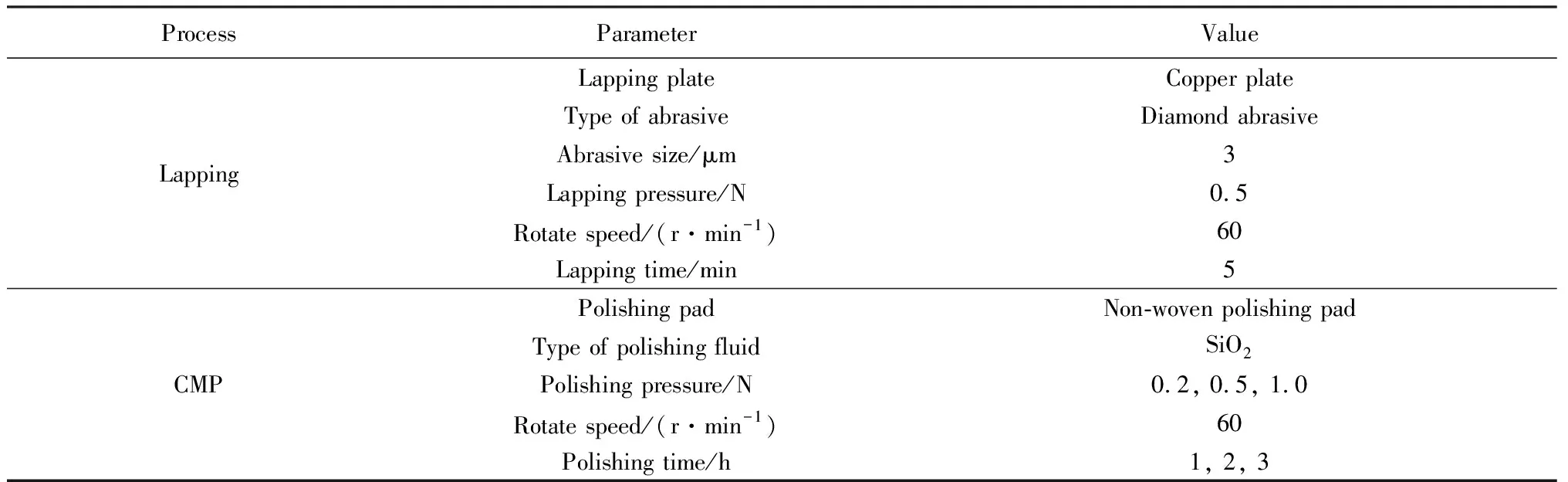

加工实验在导模法生长的β-Ga2O3单晶(100)面衬底上进行,用金刚石线切割机对衬底分别偏[001]方向0°、1°、6°进行斜切。为了避免加工前晶片表面质量对实验结果的影响,本实验所使用的实验样品均为经过CMP、表面粗糙度小于0.5 nm的晶片。具体加工工艺条件及参数如表1所示。

表1 β-Ga2O3衬底加工参数Table 1 Processing parameters of β-Ga2O3 substrate

晶片实验前后的厚度利用数显指示表测量,计算得到实验后晶片的材料去除率。使用光学显微镜(BK-POL, 奥特光学)及扫描电子显微镜(SEM)(S-4800, HITACHI)观察不同加工条件下衬底表面的形貌。采用原子力显微镜(AFM)(Dimension Icon, Agilent)进一步观察表面台阶的微观形貌并测量表面的粗糙度。

2 结果与讨论

2.1 不同斜切角(100)面衬底研磨的表面形貌

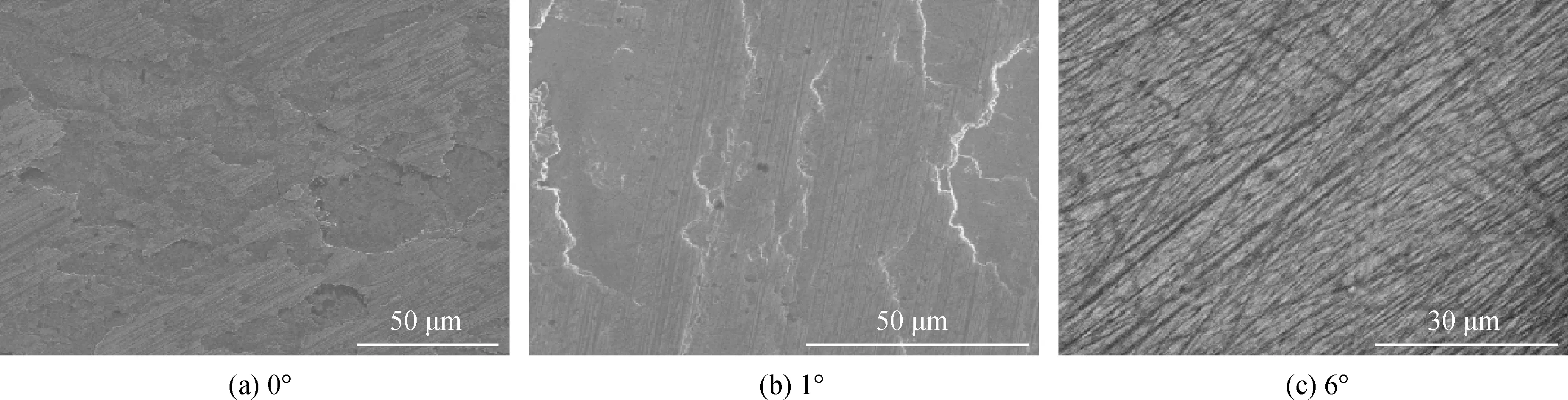

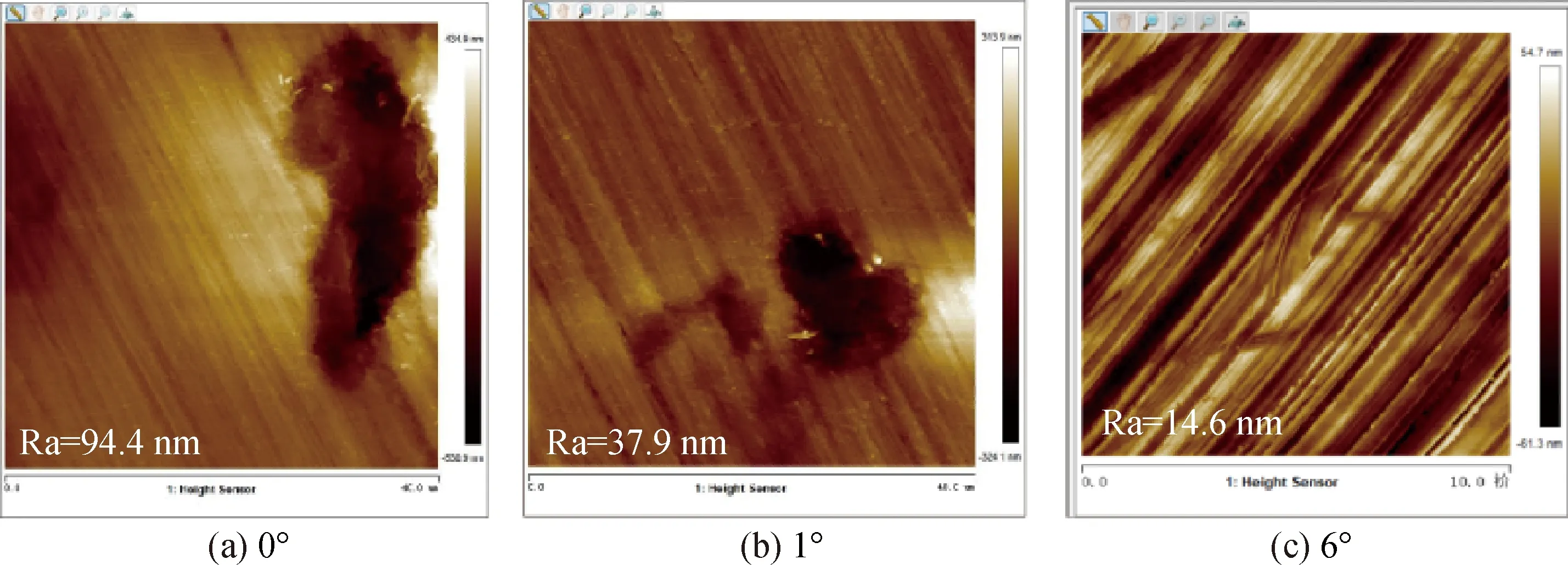

为了验证机械加工对不同斜切角衬底加工后质量的影响,在SEM下观察了不同斜切角衬底研磨后的表面形貌,如图1所示。从图中可以看出,研磨后,无斜切角衬底表面出现密集解理坑,解理断裂严重,表面粗糙。斜切角为1°的晶片在加工时同样难以获得光滑表面。衬底表面除解理坑外,仍存在大面积光滑区域。光滑区域的产生是由于材料表面发生块状解理,材料从表面脱落,衬底解理后暴露出(100)面。当斜切角增大到6°时,衬底表面未观察到解理坑,高密度的塑性裂纹出现在衬底表面,表面相对平坦。与无斜切角衬底相比,引入斜切角的衬底经机械加工后解理台阶密度逐渐减小,初始残留表面破损基本消失,表面逐渐出现磨料造成的划痕。在相同工艺条件下,加工质量与(100)面斜切角度密切相关。利用AFM进一步观察解理形貌,不同斜切角衬底研磨后解理坑的放大形貌如图2所示,可以看出解理坑形貌不规则。当斜切角增加到1°时,衬底表面解理坑的尺寸及深度均减小,观测区域的表面粗糙度由94.4 nm降低到37.9 nm。随着斜切角的继续增加,研磨过程没有诱发解理的发生,衬底表面布满磨粒运动导致的塑性划痕。

图1 0°、1°、6°斜切角衬底研磨后表面形貌Fig.1 Surface morphology of substrates with miscut-angle of 0°, 1° and 6° after lapping

图2 0°、1°、6°斜切角衬底研磨后表面解理坑形貌Fig.2 Morphology of surface cleavage pit of substrates with miscut-angle of 0°, 1° and 6° after lapping

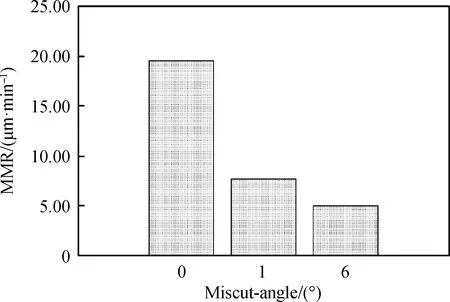

在研磨过程中,不同斜切角的β-Ga2O3(100)面衬底的材料去除率如图3 所示。从图中可以看出, 晶片的材料去除率随着斜切角的增大而减少。0°、1°、6°斜切角衬底研磨时材料的去除率分别为 19.40、7.55、5.00 μm/min。当没有引入斜切角时,由于研磨作用,(100)面衬底表面被诱发严重的解理分层,材料从表面剥落,形成阶梯式表面。β-Ga2O3晶体在本阶段没有产生塑性去除,大面积的材料剥落导致了较高的材料去除率。引入斜切角后,解理分层现象被抑制。随着斜切角的增大,衬底材料越来越难以沿着(100)面发生剥落。研磨过程中,金刚石磨料在研磨盘与衬底之间运动,磨料对衬底表面的滚轧效果显著,亚表面裂纹形成网络造成表面材料的崩落,因此,材料的去除以三体摩擦塑性去除为主。β-Ga2O3晶体材料去除的主要方式由解理分层向塑性去除转变,材料去除率也随之降低。

图3 不同斜切角衬底的材料去除率Fig.3 Material removal rate of substrates with different miscut-angle

2.2 不同斜切角(100)面衬底抛光的表面形貌

2.2.1 抛光压力对无斜切角(100)面衬底形貌的影响

利用光学显微镜观察不同压力抛光1 h后β-Ga2O3(100)面晶片表面形貌,如图4 所示。随着抛光压力的减小,衬底表面越来越平滑。当抛光压力为1.0 N时,晶体表面布满阶梯状的解理损伤,残留严重的破碎痕迹,此时抛光压力较大,磨粒所传递的研磨压力和产生的接触应力也大,机械作用强度增加。晶片表面与抛光垫几乎处于干摩擦状态,磨料在衬底表面嵌入的深度较大,这导致β-Ga2O3衬底表面发生严重的解理破坏。抛光压力降低到0.5 N时,晶片表面质量有一定的改善,大尺寸解理损伤的数量减少,晶体表面质量有所提升,但此时阶梯状解理损伤仍然明显,分布密度也较大。随着抛光压力进一步降低到0.2 N,晶体表面大尺寸解理损伤的数量大幅减少,观测范围内存在大面积平整区域。这是因为随着抛光压力的减小,每颗磨粒所传递的研磨压力和产生的接触应力也减小,磨料在衬底的嵌入深度降低,诱发解理破坏的可能性就越小。本实验表明,通过调控抛光压力可以减弱解理的发生,提升加工质量。

图4 不同压力下抛光1 h后β-Ga2O3(100)面衬底表面形貌Fig.4 Surface morphology of β-Ga2O3 (100) plane substrate after 1 h polishing under different pressures

2.2.2 抛光时间对不同斜切角(100)面衬底形貌的影响

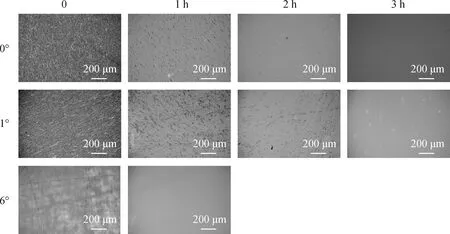

图5为利用光学显微镜观察到的不同斜切角衬底分别抛光1、2、3 h时的形貌变化。抛光前,对不同斜切角衬底分别进行了5 min的研磨。基于不同斜切角衬底研磨后表面形貌的区别,衬底在抛光过程中表现出不同的形貌变化规律。抛光1 h后,无斜切角的(100)面衬底研磨后晶体表面的大量解理破碎痕迹被去除,表面的解理坑密度大幅降低。随着抛光的继续进行,解理台阶开始逐渐消失,抛光3 h后,衬底表面光滑平整。对于斜切角为1°的衬底,抛光过程中,衬底表面残留的解理台阶开始逐渐消失,纵横交错的微划痕出现在衬底表面。加工3 h后,表面缺陷基本去除。斜切角为6°的衬底表面的塑性划痕经1 h抛光后就被完全去除。如图6所示,利用AFM测得此时衬底表面粗糙度为0.189 nm。

图5 不同斜切角衬底在不同抛光时间的表面形貌Fig.5 Surface morphology of substrates with different miscut-angle after different polishing time

图6 6°斜切角衬底抛光1 h后的AFM照片Fig.6 AFM image of substrate with miscut-angle of 6° after 1 h polishing

随着抛光时间的增加,无斜切角(100)面衬底表面解理坑的台阶高度逐渐被去除,解理坑的尺寸也有所减小。随着解理坑的不断去除,最终实现光滑表面。随着斜切角的引入,研磨导致的解理损伤缓解,解理坑减小,抛光难度也随之降低。划痕的出现证明小斜切角衬底的材料去除方式由研磨时解理脆性去除逐渐转变为脆-塑性去除。当斜切角增加到6°时,抛光前衬底表面布满塑性划痕,表面相对较平整,与抛光液及抛光垫接触面积大,表面材料充分接触抛光液,形成的化学反应膜可以及时地被机械作用去除,因此,能较快地获得光滑无损伤的表面。

3 结 论

研究了不同斜切角β-Ga2O3(100)面衬底在加工过程中的形貌变化以及不同抛光参数对衬底抛光的影响,得出以下结论:

1)斜切角的引入缓解了(100)面衬底在加工过程中的解理损伤现象。随着斜切角的增加,衬底材料的去除方式出现了脆性去除-脆塑性混合去除-塑性去除的转变。

2)随着斜切角的增加,衬底研磨后的表面粗糙度及材料去除率均减小。斜切角为6°时,衬底研磨后表面粗糙度最低。

3)抛光压力降低可以有效抑制β-Ga2O3(100)面衬底在抛光过程中的解理损伤。

4)6°斜切角的引入极大地提高了抛光效率,抛光得到的衬底表面粗糙度为0.189 nm。