考虑腐蚀磨损的全生命期内锚链极限强度和疲劳演变分析

2023-09-22张科栋王文华王巍巍

张科栋,王文华,杨 光,王巍巍,李 瑶,刘 刚,黄 一

(1.大连理工大学船舶工程学院,辽宁 大连 116024;2.海洋石油工程股份有限公司,天津 300461)

0 引 言

系泊锚链长期服役于海水中,海洋环境条件以及循环交变载荷的作用会使锚链结构发生磨损、老化、锈蚀等现象,从而引起系泊构件强度降低,导致锚链失效破断的事故时有发生[1]。其中,疲劳断裂和极限破断是锚链常见的失效模式。在海洋环境条件影响下平台产生往复运动,锚链受到循环交变载荷作用,在关键位置存在应力集中,容易诱发疲劳破坏。同时,在长时间的服役过程中,遭遇极端海况时,锚链会受较大的张力载荷,极易达到强度极限从而发生破断。而在系泊锚链服役期间腐蚀磨损的影响会降低锚链的极限强度、增加疲劳损伤,因此准确分析锚链在全生命期内疲劳损失和极限强度对于保障系泊系统可靠性是至关重要的。

针对上述问题,刘金沅等[2]对系泊锚链的腐蚀进行了实验研究,并与数值模拟方法一起对锚链腐蚀损伤进行了对比分析;徐伟等[3]基于接触算法和相对强度法,提出了浮式平台系泊系统损伤锚链强度评估方法,结果表明随着腐蚀程度增加锚链强度明显减弱;Steenkiste 等[4]对锚链的磨损机理和磨损形式进行了研究,将磨损分为磨粒磨损、双体磨损、三体磨损以及腐蚀磨损等;乔东生等[5]研究了损伤锚链在不同平面外弯曲角度下结构应力变化与接触特性;Lassen 等[6]提出了采用热点应力法,结合SN曲线计算锚链面外弯曲(out-of-plane bending,OPB)疲劳损伤;Kim等[7]对FPSO系泊系统的整体和局部进行了疲劳分析,考虑OPB现象对系泊系统的影响。到目前为止,同时考虑锚链腐蚀和磨损状态的研究相对较少,此外有关在全生命期内锚链损伤状态下极限强度和疲劳损伤演变的研究极少。

据此,本文基于Archard 磨损理论和均匀腐蚀模型,采用有限元数值仿真方法计算锚链的累积损伤,建立系泊锚链的全生命期损伤演变模型。基于锚链损伤模型,提出系泊锚链在全生命期内考虑腐蚀磨损的极限强度演变和疲劳损伤演变评估方法,其中采用逐步加载方式,以材料第四强度理论为判断标准,对系泊锚链极限强度演变进行分析;基于热点应力集中系数,利用雨流计数法、S-N曲线法和Miner疲劳累积损伤理论对锚链在长期海况下的疲劳损伤演变进行分析。

1 算法理论简介

1.1 系泊锚链腐蚀和磨损损伤模型

由于系泊锚链长期服役于海水中,常常面临着严重的腐蚀作用,导致锚链的直径变细;同时由于平台运动和海流的影响,系泊锚链长期受到张力载荷作用,链环接触面之间有较大的接触压力,而且接触面间存在着微小的滑动,进而导致磨损的存在,使链环的接触面形貌发生改变。

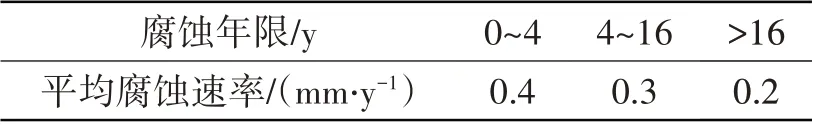

关于锚链腐蚀速率的确定,DNV-OS-E301[8]在设计系泊锚链时,在锚链直径方向上考虑了0.4 mm/y的腐蚀余量;根据Gao等[9]的研究结果,不同时间的平均腐蚀速率如表1所示。

表1 锚链不同阶段的腐蚀速率Tab.1 Corrosion rate of anchor chain at different stages

但是在实际的工程应用当中,锚链局部通常会施加一些阴极保护措施,减缓腐蚀对锚链性能的影响。因此锚链的腐蚀速率会因为所处的海域条件和采取的防腐措施的不同,产生巨大的差异,会对锚链的损伤演变分析产生巨大的影响。因此本文将采取腐蚀速率为0~0.4 mm/y 区间定义腐蚀损伤,来反映各种条件下的锚链腐蚀状态,并对锚链损伤演变进行分析。

关于锚链磨损量的计算是基于Archard 磨损方程[10],如式(1)所示。根据有限元计算得到的接触面法向压力,可推导得到接触区域的磨损体积。

式中,V为磨损体积,K为无量纲的磨损系数,P为接触面的法向压力,L为滑移距离,H为材料接触表面的硬度。K表示磨损过程中粗糙表面相互作用形成磨损颗粒的概率,可以用k来代替K/H,表示有量纲的磨损系数,根据实验结果[11]取k=4×10-10MPa-1;L表示链环间滑移距离的局部增量,可以由链环之间转动的位移关系得到。

对于链环之间的磨损,本文采用Archard 磨损方程,根据ANSYS 计算得到接触面的压应力和锚链运动的转动位移,求得链环之间的磨损体积。在链环模型进行腐蚀修正之后,以链环的磨损体积来确定几何模型布尔减运算的切割深度,最终得到链环的损伤模型。因此在每次循环过程中,都要在计算完成后提取接触面的压应力,计算磨损体积,并根据腐蚀后的链环直径与切削体积的函数关系,得到累加的磨损深度,在下次循环开始时对模型进行修正。本文的系泊锚链损伤分析流程,如图1所示。

图1 系泊锚链损伤分析流程图Fig.1 Damage analysis flow chart of mooring anchor chain

1.2 锚链模型极限强度演变的分析方法

在船舶与海洋工程领域,极限强度研究方法主要包括有限元法、经验公式和解析法、模型试验法等[12]。经验公式和解析法使用简便,但是使用对象和场景有限,由于锚链存在接触关系和结构的特殊性,难以找到合适的极限强度经验公式;模型试验法最接近实际情况,但是难以对全生命期内锚链累积损伤下的极限强度进行实验;而有限元法可以通过建立腐蚀磨损的损伤模型,对锚链进行极限强度分析,因此本文采用非线性有限元法进行系泊锚链的极限强度计算。

本文基于ANSYS 有限元软件计算锚链的极限张力,根据系泊锚链在真实海洋环境中的边界条件,考虑弹塑性材料本构关系以及接触非线性,在锚链腐蚀磨损结构损伤模型上采用逐步加载的方式,当最大等效应力值达到极限强度时,即得到对应的极限张力载荷。根据不同的锚链损伤模型,经过计算最终得到不同腐蚀磨损损伤下的系泊锚链极限张力演变规律。

1.3 锚链模型疲劳损伤演变的分析方法

海洋平台在风浪流作用下,平台运动呈现周期性的波动,导致系泊锚链承受着循环交变载荷的作用,极易引起锚链局部的疲劳破坏。针对这一问题,本文对全生命期内,考虑腐蚀磨损损伤的锚链进行疲劳损伤评估,对锚链的热点应力进行计算,提出考虑腐蚀磨损损伤的系泊锚链OPB疲劳损伤评估方法,其分析流程如图2所示。

图2 系泊锚链疲劳损伤分析流程图Fig.2 Flow chart of fatigue damage analysis of mooring anchor chain

为了计算得到锚链在实际海况下受到的载荷,需要对浮体进行动力响应分析。首先对海洋结构物所处海域的波浪散布图进行简化处理[12],然后采用AWAQ软件计算锚链动力响应,得到系泊锚链关键位置的张力时程曲线和转角时程曲线,将其作为锚链有限元计算施加的载荷。其次,采用ANSYS软件进行全生命期内锚链考虑腐蚀磨损的累积损伤模拟。最后,根据不同损伤模型,采用时域分析法对锚链OPB疲劳损伤进行计算,然后对锚链全生命期内的疲劳损伤进行评估。

根据相关研究,系泊锚链最上端的链环最易发生疲劳破坏,链环之间受到张力锁紧,接触面存在着较大的摩擦力,当链环间发生角度偏转时,便发生OPB 现象[13]。OPB 疲劳热点位于链环弯曲段接近于接触区域的表面,规范提供了两个典型疲劳热点位置,见图3中A、B两点,A点为:αA=17°,βA=28°;B点为:αB=36°,βB=36°。锚链在纯拉伸张力载荷下,疲劳热点位于链环直线段到弯曲段内侧过渡处的表面,如图3中C点所示。

图3 锚链疲劳热点位置Fig.3 Hotspot locations of mooring chains

锚链OPB 疲劳是由于纯张力和OPB 弯矩联合作用的影响,BV 规范[14]指出将热点应力σH分解为由张力作用得到的应力分量σT-T和由OPB 弯矩作用得到的应力分量σOPB:

式中,σH为锚链的热点应力,σn,T-T为锚链张力作用下的名义应力,σn,OPB为锚链的OPB弯矩作用下的名义应力,T为锚链受到的张力值,M为相邻链环接触区域的弯矩,d为锚链直径,ST-T为张力作用的热点应力集中系数,SOPB为弯矩作用的热点应力集中系数。

对于疲劳损伤的计算,参考BV规范[14],取S-N曲线为

式中,nc(S)为应力范围循环次数;S为第一主应力范围,单位为MPa;lg(aD)为S-N曲线截距,取值12.436;m为S-N曲线的斜率,取值3.0。

2 系泊锚链腐蚀和磨损损伤模型

2.1 锚链模型参数

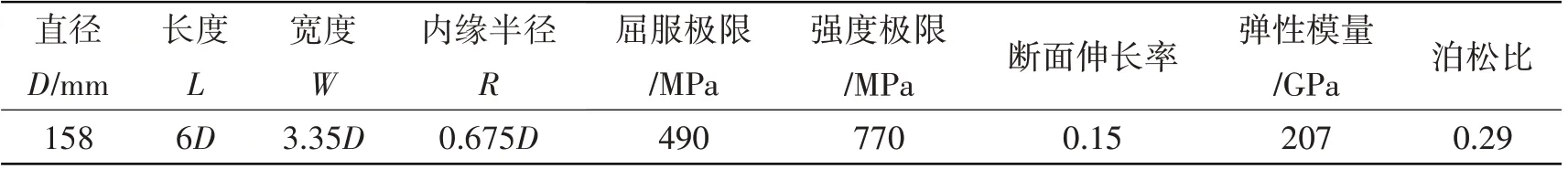

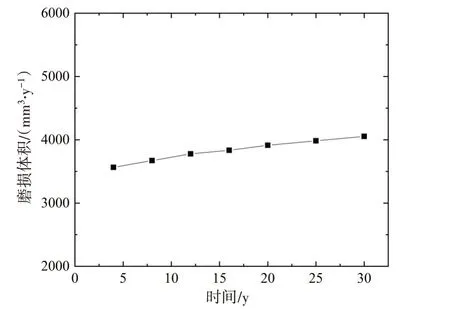

本文选取的系泊锚链为无档形式,如图4所示,材质为R3S级锚链钢,无档锚链直径为158 mm,根据ISO 1704规范确定锚链的几何尺寸,链环的尺寸及材料等主要参数见表2。

图4 无档锚链Fig.4 Studless chain

表2 无档锚链尺寸和材料参数Tab.2 Studless chain standard sizes and material parameters

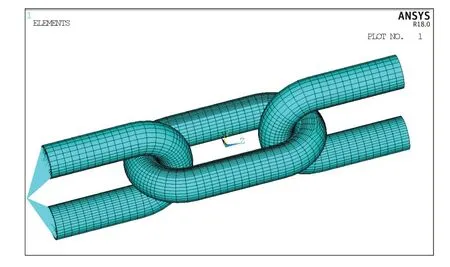

本文的几何模型为由三个链环组成的锚链段,以中间完整链环为研究对象,在两端链环横截面分别施加载荷和约束,并对锚链的接触区域进行细化切分,通过设置接触对实现相邻链环的接触关系。模型采用SOLID95单元,接触对采用CONTA174和TARGE170单元,在横截面处建立MPC184单元,在其中心节点处施加载荷,其有限元模型如图5所示。

图5 锚链有限元模型Fig.5 Finite element model of mooring chain

2.2 锚链张力和直径对锚链损伤的影响

在建立全生命周期内锚链损伤模型时,最重要的问题是磨损与腐蚀二者对于锚链的影响。首先腐蚀会由于是否施加阴极保护等防腐措施以及工作海域等因素,导致腐蚀速率变化不一,而磨损则是一个随服役年限的增加而不断叠加的过程,而且二者之间的相互影响尚不明确。因此在整个生命周期内,建立一个有效准确的损伤模型,有利于对锚链性能的准确评估。

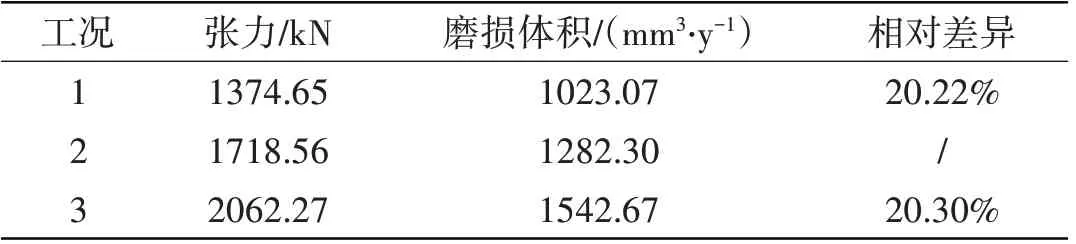

把某海况下顶端张力平均值1718.56 kN、链间转角幅值0.5°、假定的循环载荷周期24 s,作为有限元的施加载荷进行计算。对于锚链损伤模型的建立,首先考虑载荷对磨损损伤的影响进行了分析,根据Archard 磨损方程可以明显地看到磨损体积与滑移距离成正比关系,因此在初始158 mm 的模型中,滑移距离相同的情况下,将顶端张力上下变化20%之后,计算得到锚链磨损体积数值,如表3 所示,由此可以得到,磨损体积随张力近似呈正比关系。这也说明了随着施加张力载荷的变化,接触面的法向应力与载荷近似成正比,根据Archard磨损方程,磨损体积也呈正相关的关系。

表3 张力对磨损的影响Tab.3 Effect of tension on wear

考虑到锚链的直径因为腐蚀发生变化对磨损的影响,采取在相同的载荷条件下,计算锚链初始直径为158 mm 和经过若干年腐蚀后的直径为142 mm 时,磨损体积的变化情况。根据计算结果可以看到,锚链的直径对于初始磨损的影响很小,二者磨损体积的误差很小,如表4所示。

表4 锚链直径对初始磨损的影响Tab.4 Effect of anchor chain diameter on initial wear

在进行锚链损伤计算时,要考虑累积磨损锚链的磨损体积变化情况,因此计算了锚链直径为158 mm 和142 mm 时,在相同磨损体积的前提下,施加相同的载荷,进行下一次的磨损体积计算,其结果如表5 所示。根据计算结果可以得到,在相同磨损体积和相同载荷的条件下,不同的腐蚀直径对于磨损的影响很小。

表5 锚链直径对累加磨损的影响Tab.5 Effect of anchor chain diameter on cumulative wear

进而根据之前的分析,可以看出腐蚀直径对于磨损的影响很小,磨损只会随着服役年限的增加而不断累积。产生这样现象的主要原因是,由于施加的载荷相同,在直径较大时,链环之间的接触面积较大,而接触应力相对较小;在直径因腐蚀变小时,链环之间的接触面积较小,接触应力值变大,但是二者的面积与应力乘积的垂向载荷值变化不大,因此根据Archard磨损方程计算得到的磨损体积值变化不大。

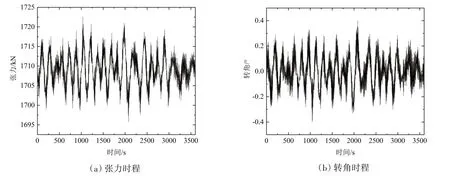

根据之前的分析,可以看出载荷对于磨损的影响几乎呈正比的关系,因此可以根据南海实际海浪环境,首先利用简化波浪散布图[12],然后采用AQWA软件进行FPSO运动响应计算,可以得到短期海况下所有系泊链顶端张力和转角时程,图6为海况1的张力和转角时程。

图6 海况1条件下锚链张力和转角时程Fig.6 Anchor chain tension and angle time course under Sea State Condition 1

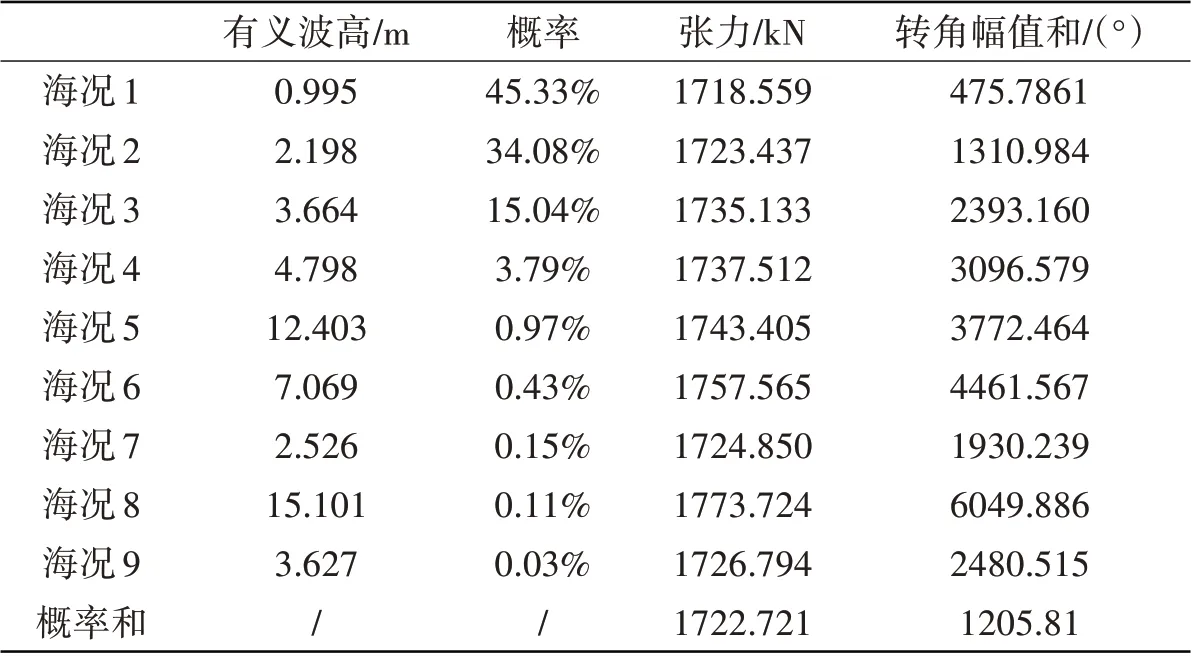

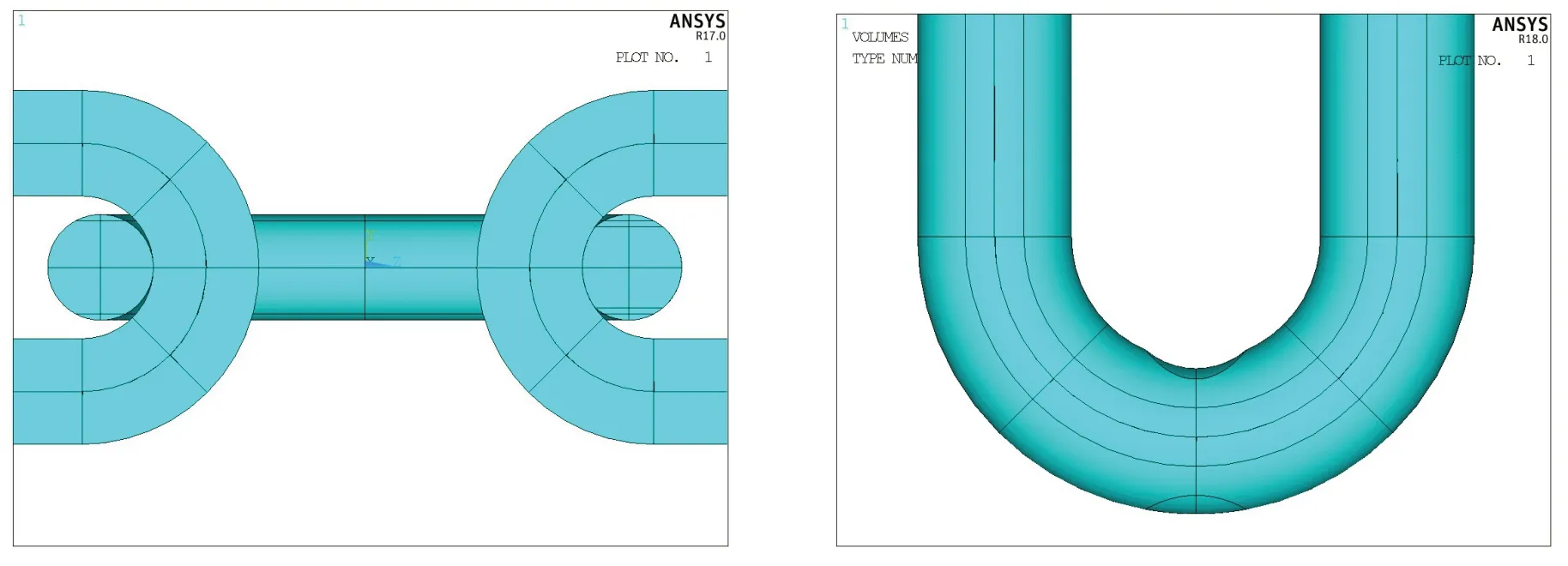

考虑计算成本,假定系泊锚链在服役期间内面临的海况浪向的来临是均匀分布的,即按照0°、60°、120°、180°、240°、300°进行计算,张力取平均值,转角产生的位移为转角时程的波动之和,然后按照海况的概率进行求和,最终得到系泊链顶端锚链的载荷,如表6所示。

表6 锚链张力和转角Tab.6 Anchor chain tension and angle

为了减小计算量,按照锚链生命期腐蚀速率进行分段,分别计算得到0、4、8、12、16、20、25、30 年的损伤模型。从图7 中可以看出,链环的磨损体积在整个服役周期内变化较小,因此本文采取周期内所有阶段磨损体积的平均值3828.28 mm3,作为年磨损体积进行修正损伤模型。因此,锚链的典型腐蚀和磨损损伤几何模型如图8所示。

图7 锚链磨损体积的变化趋势Fig.7 Trend of anchor chain wear volume

图8 锚链损伤几何模型Fig.8 Damage geometry model of anchor chain

根据以上的分析,锚链直径对磨损体积的影响不大,磨损体积可以简化处理为只与时间相关的物理量;锚链均匀腐蚀为与直径相关的物理量,二者之间的相互影响很小,几乎可以忽略不计,由此建立锚链完整的生命周期损伤模型,并用于后面的极限强度演变和疲劳损伤演变分析。

3 锚链极限强度和疲劳损伤演变特性

3.1 锚链极限强度演变

根据锚链损伤模型,采用非线性有限元分析方法,以第四强度理论为判断标准计算锚链的极限破断张力。在张力载荷不断增大时,锚链在载荷作用下严重变形,从弹性阶段过渡到塑性阶段,两端被拉长,接触面积变大,直线段中间向内侧弯曲。从图9 的应力分布图中可以看到,直线段和弯曲段连接位置和冠部位置的应力水平最高,是易发生断裂失效的区域,因此当直线段和弯曲段连接位置的Von Mises 等效应力大于材料给定的极限强度时,认为锚链发生断裂破坏,此时对应的张力载荷即为锚链的极限破断张力。

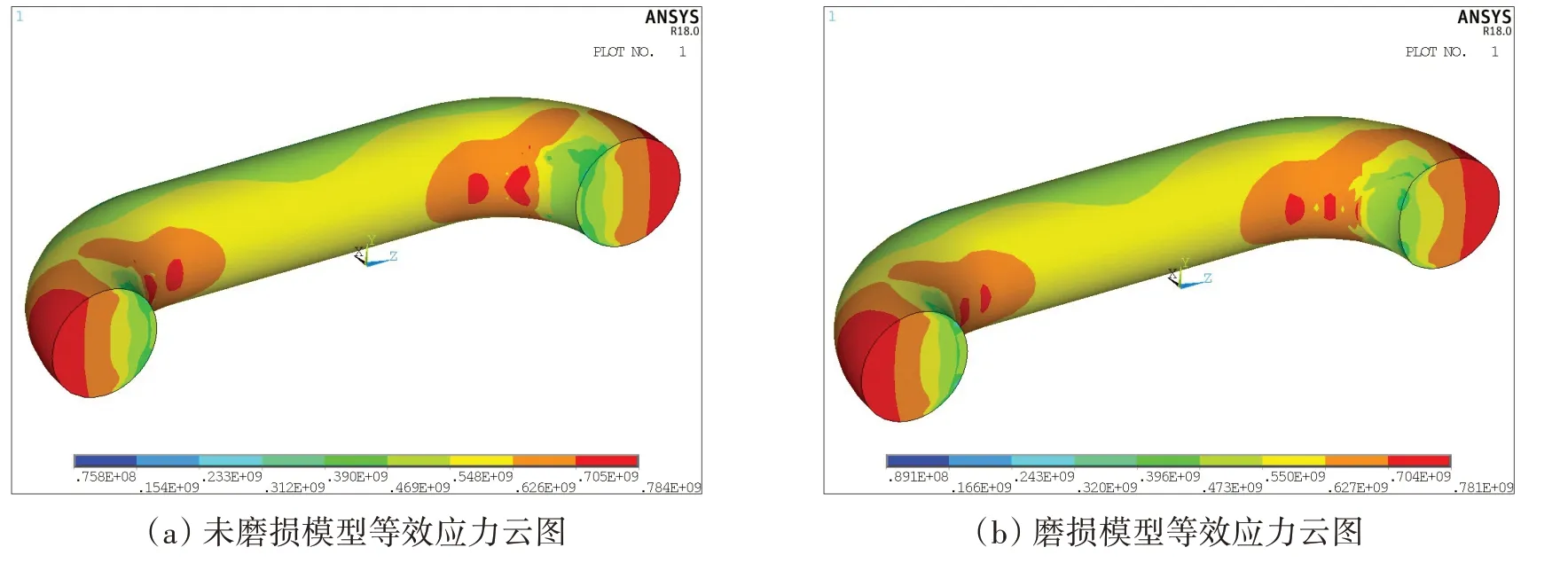

图9 锚链磨损损伤等效应力云图Fig.9 Von Mises stress distribution of wear anchor chain

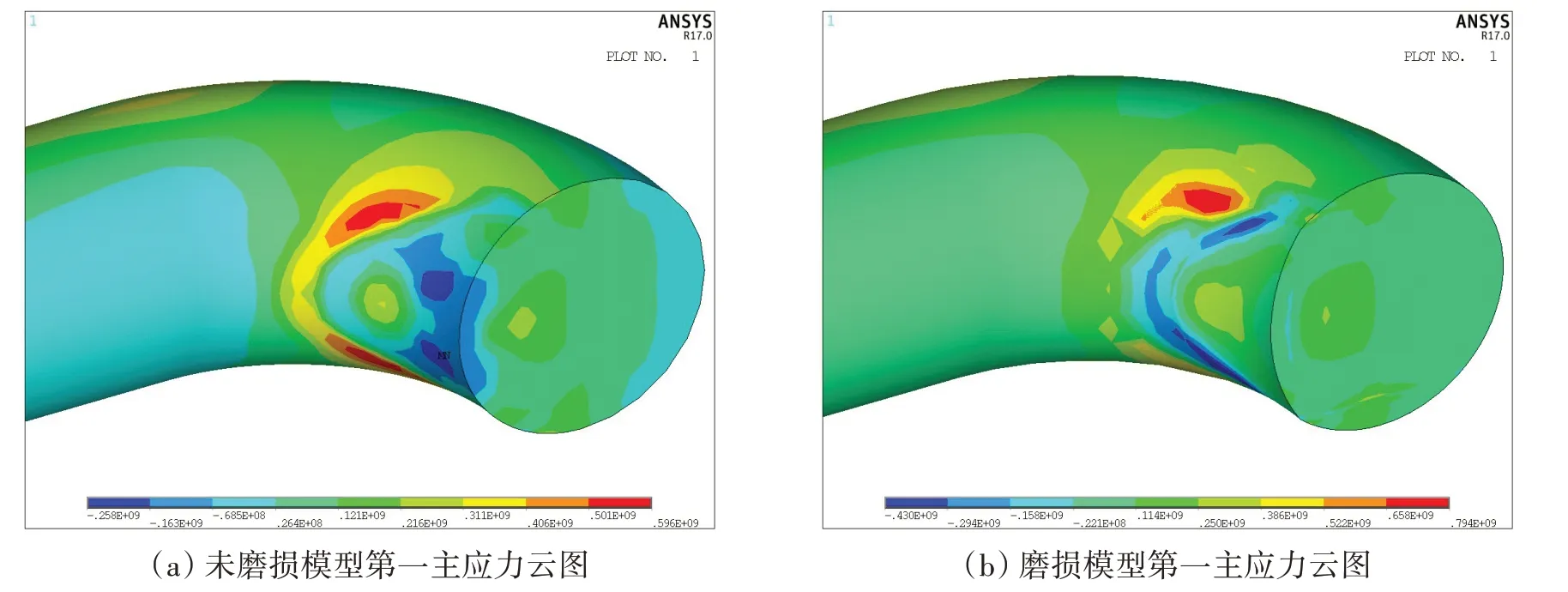

在施加相同的张力载荷16 000 kN 时,只考虑磨损损伤的条件下,计算了相同直径158 mm 锚链,生命周期时间分别为0 年和16 年状态下的应力分布。从图9 的Von Mises 等效应力云图中可以看出,磨损后应力集中位置同样出现在弯曲段与接触面之间的区域,但是随着磨损程度的增加,最大应力点的位置逐渐向磨损区域的边缘靠近,接触面附近的应力分布有所改变,二者的应力值变化较小。说明磨损损伤的存在会逐渐改变局部的应力分布,是锚链性能分析中值得关注的问题。

在考虑腐蚀的影响时,计算了相同磨损状态即生命周期为30年时,锚链直径为158 mm和144 mm时的应力分布状态,如图10所示。根据计算结果可知,由于腐蚀导致锚链直径变小,在应力云图中可以看出腐蚀模型的应力数值明显增大,但是二者的应力分布近似,都在链环直线段与弯曲段过渡位置存在应力集中的现象。

图10 锚链腐蚀损伤等效应力云图Fig.10 Von Mises stress distribution of corrosion anchor chain

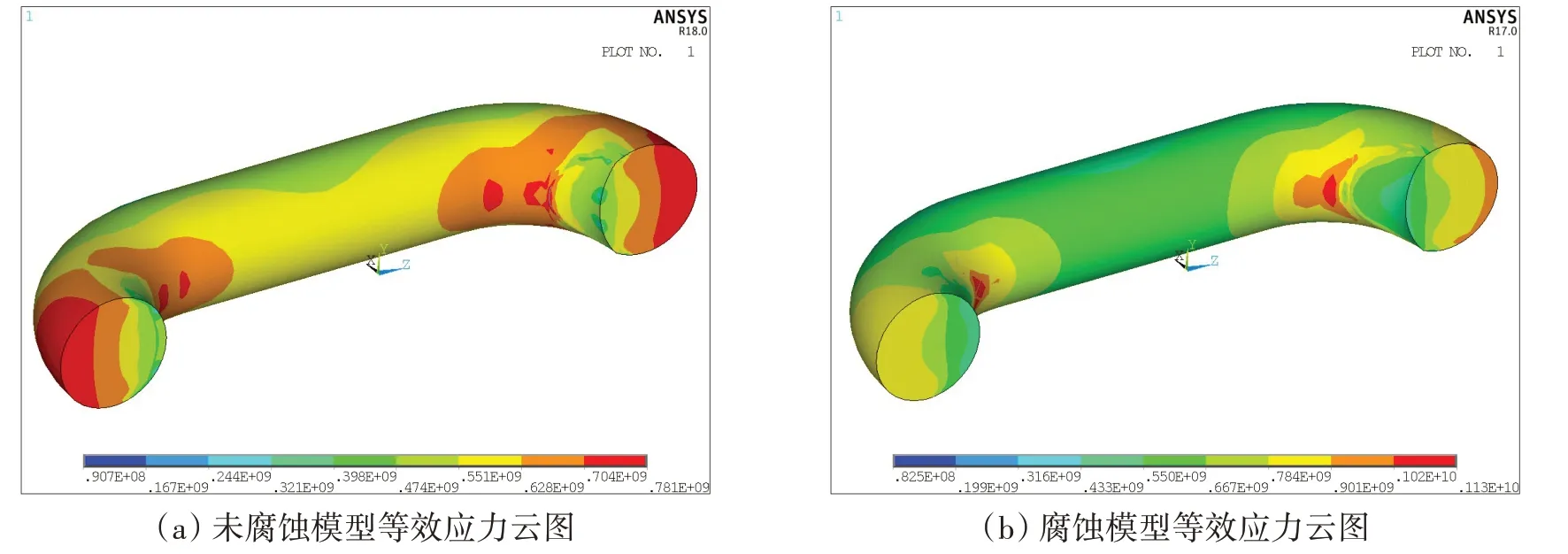

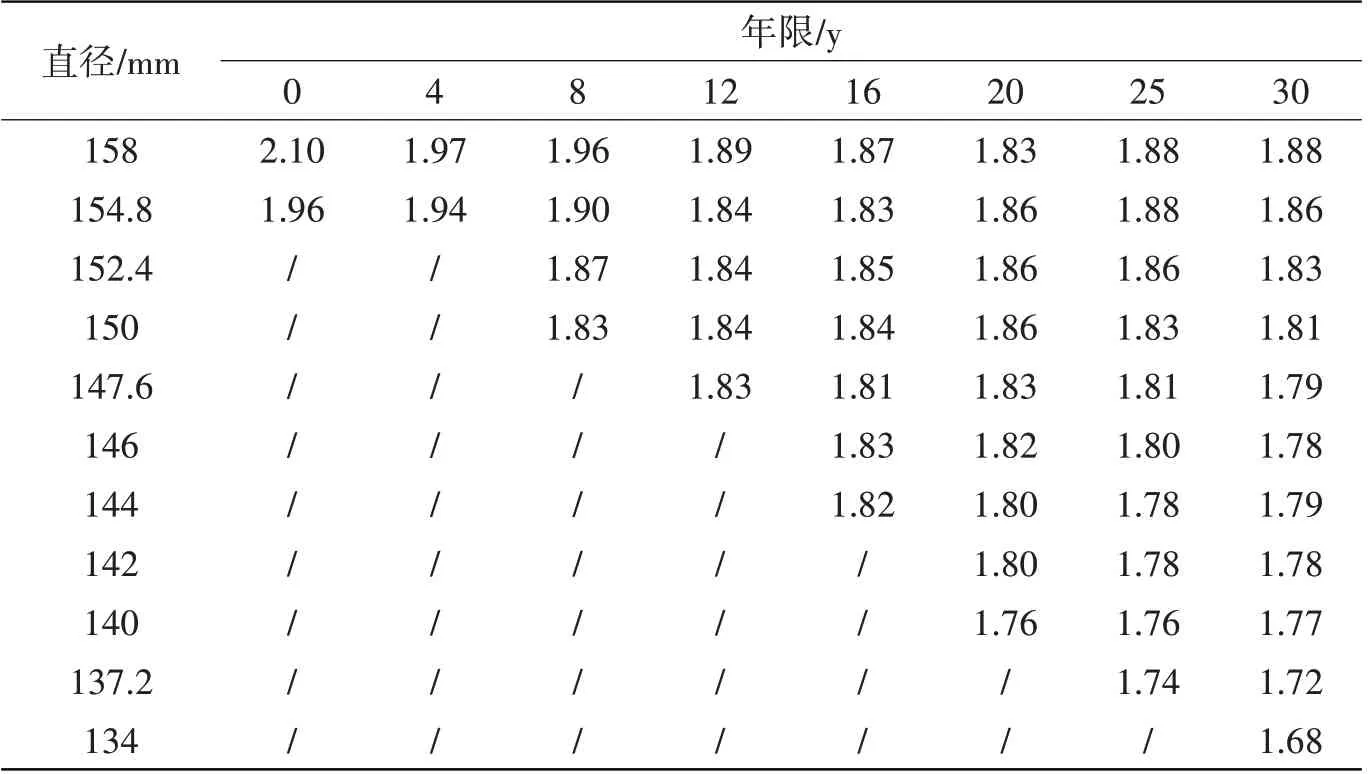

根据锚链损伤模型,采用逐步加载的方式计算极限张力,当最大等效应力值达到极限强度时得到极限张力,采用衰减系数表示生命周期内锚链极限破断张力的演变,其结果如表7所示。

表7 锚链极限破断张力衰减系数Tab.7 Ultimate breaking tension decay factor of anchor chain

以最大腐蚀速率为例,在腐蚀磨损的影响下,锚链从服役初期可以承受16 119 kN 的张力载荷减小到服役30 年后只能承受不到11 081 kN 的张力,衰减率达到了31.3%,表明锚链腐蚀磨损损伤对于极限强度的影响十分关键。

从表7 中的计算结果可知,磨损对于极限破断张力的影响较小,但是也不容忽视,生命周期内大概有接近4%的衰减,但是腐蚀速率的快慢则会对锚链的极限破断张力数值产生巨大的影响。

图11(a)为在无腐蚀损失状态下即锚链直径为158 mm时,锚链受到磨损的影响,极限强度随磨损损伤的演变;图11(b)为锚链磨损为30年时,腐蚀速率为0.4 mm/y的条件下,即锚链直径初始时为158 mm,30 年时为134 mm,极限强度随腐蚀损伤的演变。从曲线图中可以看出,腐蚀对锚链的极限破断张力影响远远大于磨损,而且锚链腐蚀后极限破断张力与直径呈近似线性波动快速下降的趋势,在整个生命周期内下降了大约三分之一左右,因此腐蚀磨损损伤对于锚链极限强度的影响是不容忽视的。

图11 锚链损伤对极限强度演变的影响Fig.11 Effect of anchor chain damage on the evolution of ultimate strength

3.2 疲劳损伤演变评估

根据锚链损伤模型,采用时域分析法进行OPB 疲劳损伤评估,其中,OPB 的应力值由转角时程计算得到,而张力作用的热点应力时程经过有限元计算得到热点应力集中系数而求得。然后采用雨流计数法和S-N曲线计算得到锚链的疲劳寿命,然后采用Miner 线性累积损伤准则计算锚链的疲劳损伤,最终完成对锚链在全生命期内的疲劳损伤评估。

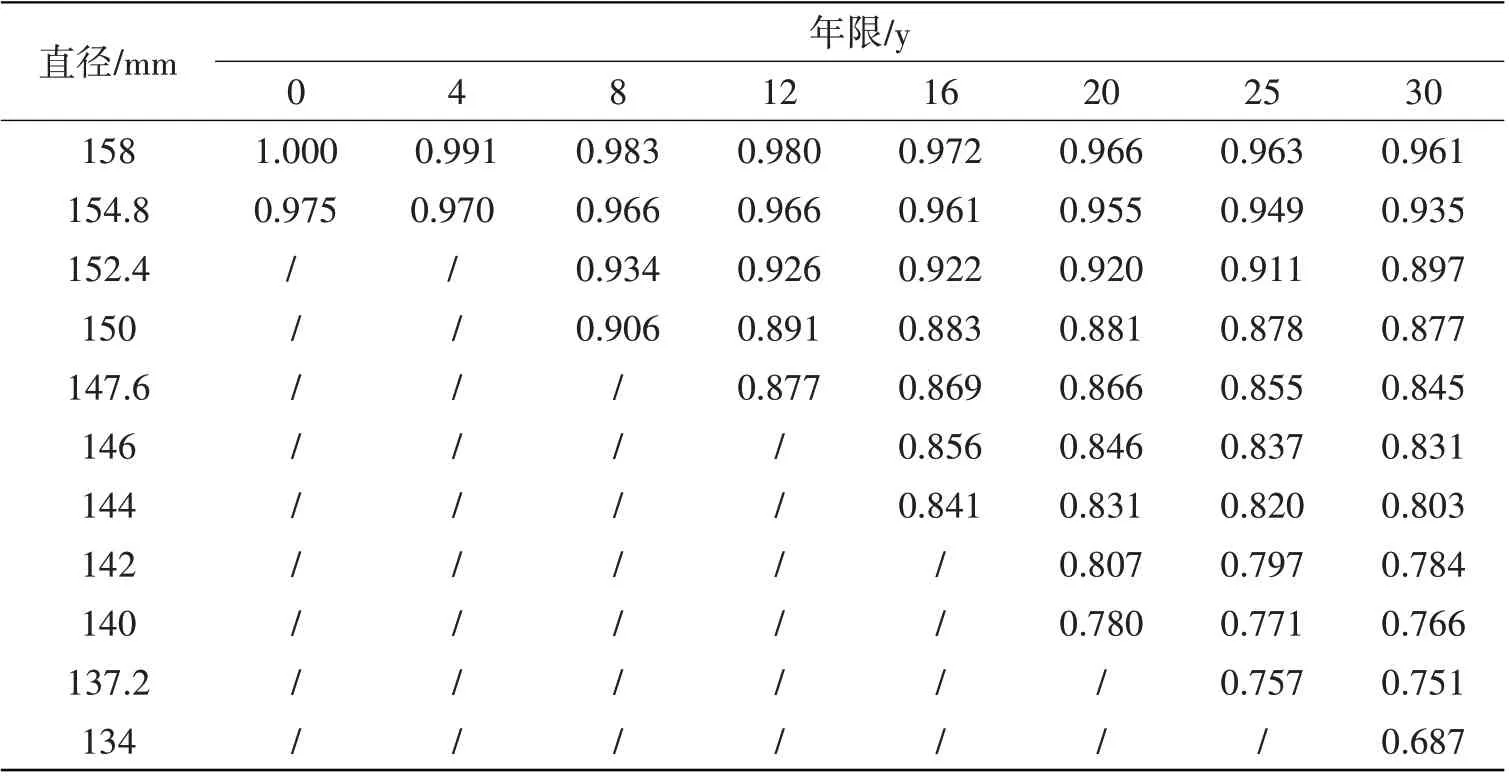

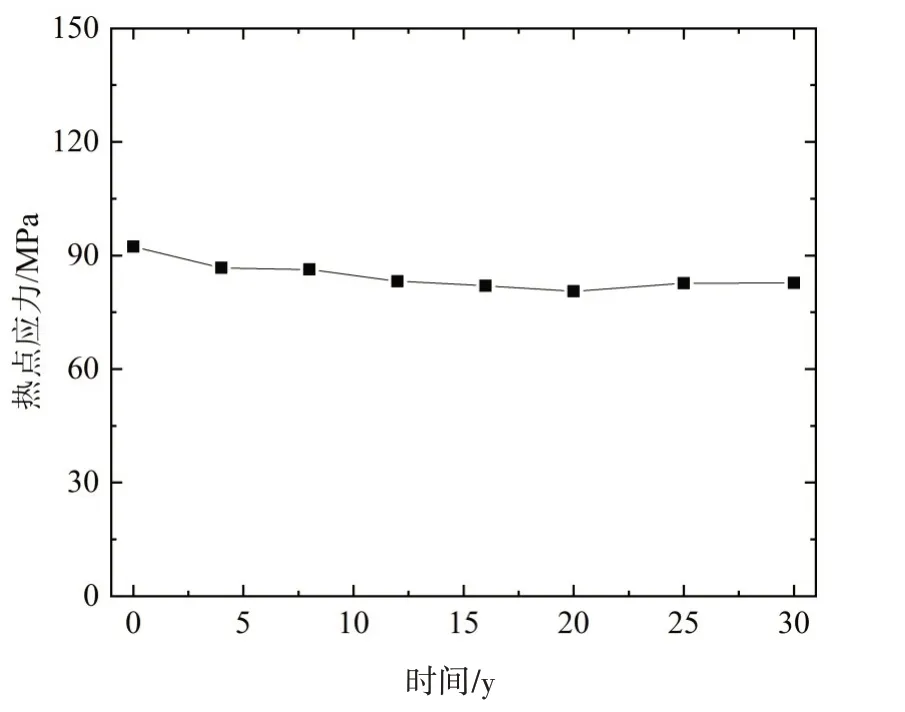

为了探究锚链磨损对疲劳损伤的影响,在只考虑磨损损伤的条件下,计算了相同直径(158 mm)锚链的热点应力随服役时间的变化,图12显示的是生命周期时间分别为0年和16年状态下的应力分布。

图12 锚链磨损损伤第一主应力云图Fig.12 First principal stress distribution of wear anchor chain

从图12的应力云图中可看到,随着磨损程度的增加,磨损接触面不断加深,导致接触面积不断增大,最大应力点位置逐渐向外侧移动,与接触面的距离更近,说明接触面磨损形貌的改变影响了锚链局部的应力大小和分布,其原因是外力只影响作用区域的应力分布,在离外力足够远的区域,由于外力变化而产生的应力变化将忽略不计。在本模型中,接触面即可视为施加载荷位置,当接触面发生磨损后,接触面形貌发生变化,而热点区域应力值随之发生改变,说明其仍处于载荷作用区域内,所以磨损对于锚链疲劳热点处的应力值会产生影响,进行锚链疲劳分析时对于磨损损伤不可忽视。同时从图13 中可以看到,随着磨损损伤的增加,热点处的应力值呈现波动的现象,这是因为链环间磨损的存在,改变了锚链局部的应力分布,导致热点处应力的波动。

图13 热点应力随磨损损伤的变化Fig.13 Variation of hot spot stress with wear damage

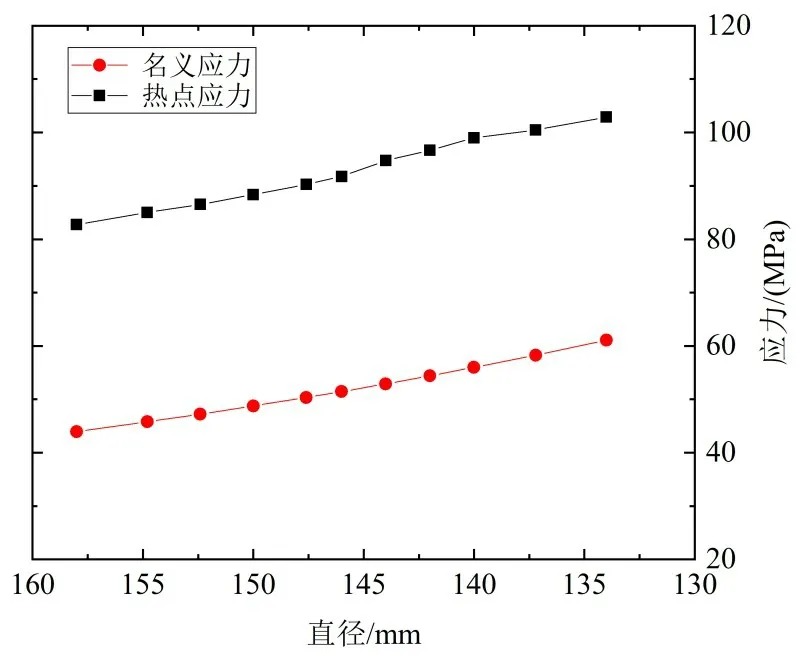

为了探究锚链腐蚀对疲劳损伤的影响,在只考虑腐蚀损伤的条件下,计算了生命周期为30 年时相同磨损状态下,不同锚链直径的热点应力值,图14显示的是锚链直径为158 mm和144 mm时的应力分布状态。

图14 锚链腐蚀损伤第一主应力云图Fig.14 First principal stress distribution of corrosion anchor chain

从图14中可以看出,在同一磨损条件下,腐蚀造成的锚链直径的变化,对于应力的分布没有太大的影响,只是由于直径导致锚链横截面积减小,锚链整体的应力值有所上升,从而导致了热点处应力逐渐增加的趋势,如图15所示。根据名义应力计算公式可知,名义应力与直径呈二次反比的关系,随着直径的减小,名义应力会迅速增加。但是有限元计算的热点应力值会受到实际损伤模型的影响,名义应力与热点应力增长速度不一定一致,因此热点处的应力集中系数存在减小的可能。锚链结构热点应力集中系数如表8所示。

图15 热点应力随腐蚀直径的变化Fig.15 Variation of hot spot stress with corrosion diameter

表8 生命周期内锚链结构热点应力集中系数Tab.8 SCF of anchor chain structure during life cycle

根据公式(2)~(4),首先进行锚链OPB弯矩计算,之后利用计算得到热点的应力集中系数,根据上述计算张力时程曲线和转角时程曲线,得到热点应力时程曲线。根据得到的热点处应力时程曲线,按照图2的方法,计算得到实际海况下系泊锚链结构热点位置的疲劳损伤,然后根据海况分布的概率进行平均和累计,最终得到锚链在该损伤模型下的年疲劳损伤值,这里以无腐蚀磨损损伤锚链为例,具体数据见表9。

表9 无腐蚀磨损损伤锚链的年疲劳损伤Tab.9 Annual fatigue damage of anchor chain without corrosion and wear damage

根据表8 数据计算得到锚链疲劳损伤,分析在全生命期内磨损和腐蚀对锚链疲劳损伤的影响,如图16 所示。在图16(a)中,在无腐蚀损失状态下锚链直径为158 mm,随着服役时间的增加,锚链磨损损伤加剧,但是锚链结构热点处的疲劳损伤波动变化较小,只有10%左右;在图16(b)中,在磨损状态为30 年时,锚链直径以0.4 mm/y 的腐蚀速率从158 mm 到134 mm 变化,其疲劳损伤呈现非线性增长的趋势,增长速度逐渐加快。这表明腐蚀磨损导致的链环形貌发生损伤,进而使得在全寿命期内134 mm 锚链相比158 mm 锚链的疲劳损伤增加了175%。因此在进行锚链疲劳分析时不能忽视腐蚀磨损的损伤对锚链带来的影响。

图16 锚链损伤对疲劳演变的影响Fig.16 Effect of anchor chain damage on fatigue evolution

4 结 论

基于锚链损伤演变数值模拟方法,本文提出了考虑腐蚀磨损条件下锚链在全生命期内极限强度演变和疲劳损伤演变的评估方法,具体结论如下:

(1)针对南海典型海况,根据锚链损伤演变数值模拟方法,定量研究了典型工况锚链的腐蚀量和磨损量。结果表明,锚链直径对磨损体积的影响不大,磨损体积可以简化处理为只与时间相关的物理量,而锚链均匀腐蚀表示为与直径相关的物理量。

(2)基于全生命期内的锚链损伤模型进行极限破断张力演变和疲劳损伤演变分析。结果表明,随着磨损的产生,接触面形貌发生变化,磨损影响了锚链局部的应力大小和分布;在腐蚀的影响下,锚链的应力分布没有太大的改变,但是应力的数值会产生变化,导致极限破断张力和热点应力数值会随之改变。

(3)在极限破断张力演变分析中,考虑腐蚀磨损影响下锚链的极限破断张力逐渐减小。在磨损的影响下,全生命周期内锚链极限破断张力减小4%左右;在腐蚀的影响下,当腐蚀后直径减小到一定程度时,破断张力会迅速减小,生命周期内锚链极限破断张力减小了31.3%。腐蚀和磨损对锚链极限强度影响显著,在锚链极限强度演变分析中不可忽略。

(4)在疲劳损伤演变分析中,考虑腐蚀磨损影响下锚链的疲劳损伤会逐渐增大。在无腐蚀状态下,磨损损伤对链环的疲劳损伤有一定影响,最值之差约10%左右;在磨损30 年条件下,腐蚀损伤的增加导致链环的疲劳损伤呈现非线性增长趋势,其增长速度逐渐加快,相比初始状态,134 mm 锚链的疲劳损伤增加了175%。因此,全生命期内腐蚀和磨损因素均会对锚链疲劳强度产生影响(尤其是腐蚀),需要在实际工程中着重考虑。