新型钛合金保载-疲劳裂纹扩展特性研究

2023-09-22陈小平雷银慧曾庆波袁青松韦朋余

陈小平,雷银慧,曾庆波,袁青松,蒋 泽,秦 闯,韦朋余

(1.中国船舶科学研究中心,江苏 无锡 214082;2.江苏科技大学船舶与海洋工程学院,江苏 镇江 212003)

0 引 言

海洋中蕴含着大量的资源,合理开发利用海洋资源越来越多地受到世界各国的关注。深海潜水器是进行海洋资源勘探、研究和开发的重要装备,随着科技的发展,潜水器的下潜深度不断突破[1],随之而来的是潜水器耐压球体所承受的海水压力增大。对于载人潜水器,载人数量的增加要求载人舱在满足深海压力的同时尽可能质量更轻,因此,潜水器载人舱材料应具有较高的比强度。钛合金因其高比强度、优异的力学性能、耐腐蚀等一系列优点,已成为潜水器的主要制造材料[2-3]。目前,4500 m及以上的潜水器载人舱球壳材料几乎全部采用钛合金。潜水器服役时通常会经历“下潜-作业-上浮-休整-下潜”过程,与之对应的则是“加载-上峰保载-卸载-下峰保载-加载”受力过程,因此,潜水器的疲劳问题实际是保载-疲劳问题。国内外大量研究结果表明,上峰保载的引入会导致钛合金材料的裂纹扩展速率明显高于纯疲劳情况[4-6],材料寿命则明显缩短。此外,钛合金具有明显的室温蠕变恢复特性[7-8],即在室温钛合金蠕变过程中,如卸载一段时间再加载到原载荷时,塑性应变累积将大幅提高,钛合金蠕变寿命明显降低。因此,对复杂载荷谱下钛合金材料保载-疲劳问题的研究具有重要工程应用意义。

1972 年,Rolls-Royce 公司生产的钛合金航空发动机叶片提前失效,研究人员发现,使用单纯的“加载-卸载”过程描述钛合金的疲劳性能过于危险,自此之后,钛合金的保载-疲劳问题受到专家学者越来越多的关注。Wang 和Cui[9]对不同峰值应力和保载时间下钛合金Ti-6Al-4V ELI 的保载-疲劳性能开展了试验研究,发现随着保载峰值应力的增加,Ti-6Al-4V ELI 的保载-疲劳敏感性增加,当峰值应力小于该材料屈服强度的0.7 倍时,保载-疲劳寿命与纯疲劳寿命差距很小;另外,随着保载时间的增加,Ti-6Al-4V ELI的保载-疲劳寿命降低,但当保载时间超过120 s时,保载时间的影响降低。Xi和Lei 等[10]发现,当峰值应力为0.95σy时,保载时间从1 s 增加到10 s,钛合金保载-疲劳寿命降低了约30%。Sun 等[11]研究发现,与单纯蠕变或疲劳加载相比,保载载荷和纯疲劳载荷的交互作用加速了TC4 ELI试样的破坏,并且随着应力比的增加,保载-疲劳寿命增加。此外,Li和Lu[12]发现,应力幅值也会影响保载-疲劳裂纹扩展速率,在低应力比、高应力幅的加载条件下,钛合金裂尖塑性变形更容易累积,进而导致保载-疲劳裂纹扩展速率更快。截止到目前为止,研究人员对于钛合金保载-疲劳裂纹扩展行为的研究已经有了较为丰富的成果,但不同钛合金保载疲劳敏感性不同[4,13-16],目前,对于新型钛合金在复杂载荷谱下疲劳特性的研究较少,下峰保载时间对新型钛合金裂纹扩展行为的影响机理尚不明确。

本文针对复杂载荷谱下新型钛合金材料室温保载-疲劳裂纹扩展特性开展行为和失效机理试验研究。首先,开展新型钛合金材料室温疲劳裂纹扩展速率试验,获得新型钛合金疲劳裂纹扩展行为特性和失效机理;其次,开展不同上、下峰值保载时间下新型钛合金材料保载-疲劳裂纹扩展速率试验研究,分析上、下峰值保载时间对新型钛合金保载-疲劳裂纹扩展行为影响机理;最后,建立复杂载荷谱下新型钛合金保载-疲劳裂纹扩展行为预报模型,采用试验方法验证该新型钛合金材料保载-疲劳裂纹扩展速率预报模型的可行性和可靠性。

1 试验材料与方法

1.1 试验材料

本文试验材料为新型钛合金,该材料化学成分见表1,基础力学性能见表2。

表1 新型钛合金化学成分Tab.1 Chemical components of new titanium alloy

表2 新型钛合金基础力学性能Tab.2 Basic mechanical properties of new titanium alloy

1.2 试验方法

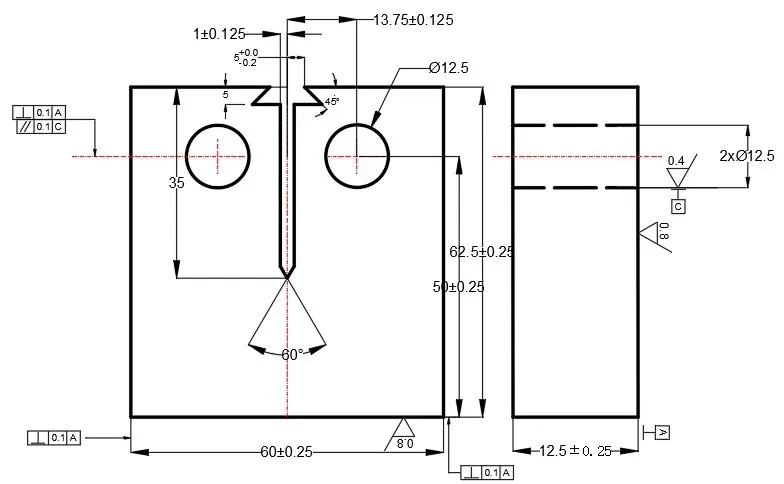

本文所有疲劳及保载-疲劳试验均采用紧凑拉伸试样(CT),依照GB/T 6398-2000 对试样进行加工,试样宽度W=60 mm,厚度B=12.5 mm,具体尺寸如图1所示。

图1 CT试样尺寸(单位:mm)Fig.1 Size of CT specimen(unit:mm)

利用Instron 8802型高低温疲劳试验机开展疲劳裂纹扩展试验。试验前对CT试样进行预制裂纹,初始裂纹长度为24.5 mm。为保证裂纹尖端足够尖锐,预制裂纹时控制循环载荷的最大应力强度因子小于2/3断裂韧性,即Kmax≤(2/3)KIC。疲劳试验加载波形为三角波,最大载荷Fmax=10 000 N,加载应力比为0.03,加载频率为10 Hz,试验载荷谱如图2所示。

图2 疲劳裂纹扩展试验载荷谱Fig.2 Load spectrum of fatigue crack growth test

保载-疲劳裂纹扩展试验仪器为长春中机100 kN 电子蠕变疲劳试验机,试样类型与疲劳试验相同,即为CT,尺寸如图1 所示。试验最大载荷Fmax=10 000 N,应力比为0.03,循环加载过程分为加载、上峰保载、卸载、下峰保载四部分,其中加载时间为2 s,上峰保载时间分别为30 s、60 s、120 s,卸载2 s,下峰保载时间分别为60 s、120 s,载荷谱如图3所示,试验工况列于表3。

图3 保载-疲劳裂纹扩展试验载荷谱Fig.3 Load spectrum of dwell-fatigue crack growth test

表3 试验工况Tab.3 Test conditions

2 试验结果与分析

2.1 疲劳裂纹扩展试验结果

利用引伸计实时记录试验过程中的裂纹长度a和循环次数N,使用七点递增多项式方法对试验数据进行处理,得到新型钛合金材料疲劳寿命曲线和疲劳裂纹扩展速率曲线,如图4所示。

图4 新型钛合金疲劳试验结果Fig.4 Fatigue test results of new titanium alloy

由图4(a)可得,试验最大载荷为10 000 N、加载应力比为0.03时,新型钛合金材料疲劳裂纹扩展寿命为9187次;图4(b)为新型钛合金疲劳裂纹扩展速率随应力强度因子范围变化的试验结果,由图可以看出疲劳裂纹扩展速率随应力强度因子范围的增加而增加,应力强度因子范围达到111 MPa·m0.5时,新型钛合金疲劳裂纹扩展速率进入失稳扩展阶段,裂纹扩展速率迅速增加,随后试样产生断裂失效。

2.2 上峰值保载时间对保载-疲劳裂纹扩展影响分析

不同上峰值保载时间下,新型钛合金材料保载-疲劳裂纹扩展速率试验结果如图5所示。与疲劳试验结果相比,上峰值保载的引入会造成新型钛合金材料裂纹扩展寿命缩短,随着上峰保载时间的增加,新型钛合金寿命缩短比率增大。在0.03载荷比下,在最大载荷处分别引入30 s、60 s、120 s保载,新型钛合金保载-疲劳裂纹扩展寿命分别为8566 次、7098 次和6177 次,与疲劳寿命相比分别缩短6.76%、22.74%和32.76%。可以明显看出,随着上峰值保载时间的增加,新型钛合金保载-疲劳寿命显著降低,但降低幅度逐渐减小,即上峰值保载时间对裂纹寿命的影响是具有饱和值的,疲劳寿命不会随上峰保载时间的增加一直降低。

图5 不同上峰保载时间下新型钛合金保载-疲劳试验结果Fig.5 Dwell-fatigue test results of new titanium alloy with different upper peak dwell times

图5(b)是不同上峰值保载时间下新型钛合金保载-疲劳裂纹扩展速率试验结果。由图可知:30 s、60 s和120 s三个上峰保载时间下新型钛合金裂纹扩展速率曲线趋势相同,均随应力强度因子范围的增加而增加;上峰值保载时间对新型钛合金材料裂纹扩展速率具有明显影响,新型钛合金材料保载-疲劳裂纹扩展速率均显著高于纯疲劳加载情况,并且随着保载时间的增加,裂纹扩展速率出现进一步增加的趋势。这是因为上峰值保载的施加造成材料内部出现晶格位错和滑移,进而导致裂尖产生塑性应变累积,引起裂纹扩展速率的增加和材料寿命的降低,而保载时间的增加则会加剧该现象的发生。

2.3 下峰值保载时间对保载-疲劳裂纹扩展影响分析

不同上峰值和下峰值保载时间对新型钛合金保载-疲劳裂纹扩展行为的影响规律如图6 所示。由图6(a)可知,在上峰保载30 s下引入下峰保载60 s,新型钛合金材料保载-疲劳提前失效,相比于单纯上峰值保载30 s,下峰值保载0 s 时新型钛合金试样保载-疲劳寿命缩短15.57%;由图6(b)可知,下峰保载时间对新型钛合金保载-疲劳裂纹扩展速率具有一定影响,下峰保载的引入会导致新型钛合金裂纹扩展速率升高,这是由于在上峰保载30 s 过程中,裂纹尖端塑性应变的累积量小,从而在引入下峰保载60 s时塑性变形的恢复量有限,因此60 s下峰保载的引入使得裂纹扩展速率与单纯上峰30 s保载相比差异性小。

图6 不同下峰保载时间下新型钛合金保载-疲劳试验结果Fig.6 Dwell-fatigue test results of new titanium alloy with different lower peak dwell times

图6是上峰保载60 s下,不同下峰保载时间(0 s和60 s)的新型钛合金保载-疲劳a-N和裂纹扩展速率试验结果。与上峰保载60 s、下峰无保载相比,载荷下峰引入60 s保载造成该新型钛合金材料裂纹扩展寿命缩短10.04%,裂纹扩展速率则明显提升,这说明最大载荷处保载60 s 下,该新型钛合金材料保载-疲劳裂纹扩展行为受下峰保载时间影响明显。这是因为该材料在受上峰保载产生晶格位错后,下峰保载的施加致使一部分位错得到恢复,当再次施加上峰保载时,该部分位错重新聚集,致使裂尖产生更大的塑性应变,造成裂纹扩展速率较单纯上峰保载更大。对比图6(b)、(d),上、下峰保载时间对该新型钛合金材料保载-疲劳裂纹扩展行为的影响并非相互独立,td-max的增加导致td-min对裂纹扩展的促进作用更加明显,出现这种现象的原因是上峰保载时间的增加使得裂尖产生更大的塑性变形,当施加下峰保载时,可供恢复的位错也较多,因此该新型钛合金出现更加明显的蠕变恢复现象。

3 保载-疲劳裂纹扩展速率预报

3.1 模型修正

本文基于本课题组提出的考虑小裂纹效应的保载-疲劳裂纹扩展速率预报模型[17],对新型钛合金不同保载时间下的保载-疲劳裂纹扩展速率进行预报,模型如式(1)所示。

式中:A1是疲劳循环载荷相关的材料参数,单位为MPa-m1·m1-m1/2;m1是双对数坐标下疲劳裂纹扩展速率曲线斜率;n1是疲劳循环载荷不稳定断裂参数;ΔKth是长裂纹扩展门槛值,单位为MPa·m0.5;ΔKth-s是小裂纹扩展门槛值,单位为MPa·m0.5;d是小裂纹长度,与材料内部微观结构有关,单位为m;k是表示裂纹闭合水平随裂纹长度变化的参数,单位为m-1;Kmax是最大应力强度因子,单位为MPa·m0.5;KIC是材料断裂韧性,单位为MPa·m0.5;A2是保载载荷相关的材料参数,单位为MPa-m2·m1-m2/2;m2是保载载荷相关的裂纹扩展速率曲线斜率;n2是保载载荷不稳定断裂参数;tdwell是保载时间,单位为s;F是裂纹尖端弹塑性修正因子;κ是材料参数。

式(1)中保载部分仅考虑最大载荷保载,并且保载-疲劳裂纹扩展速率随上峰值保载时间成正比。由图5 的试验结果发现,该新型钛合金在3 个上峰值保载时间下,随着ΔK的增加保载-疲劳裂纹扩展速率与疲劳裂纹扩展速率之间差异增加,因此,本文对上峰值保载时间进行了修正,修正结果如式(5)所示。由图6 试验结果可知,下峰保载时间的引入,使得新型钛合金材料保载-疲劳裂纹扩展速率增加,并随着ΔK的增加保载-疲劳裂纹扩展速率增加趋势变大,因此,本文提出考虑下峰保载时间对裂纹扩展行为的影响项,如公式(6)所示。修正后的保载-疲劳裂纹扩展速率预报模型如式(7)所示。

式中,td-max为上峰保载时间,单位为s;td-min为下峰保载时间,单位为s。

基于式(7),在不同上、下峰保载时间下对新型钛合金保载-疲劳裂纹扩展速率进行预报,具体的模型参数见表4。

表4 模型参数Tab.4 Model Parameters

3.2 预报结果与分析

不同上、下峰值保载时间下新型钛合金保载-疲劳裂纹扩展速率预报结果如图7 所示。由图7 可得到,图中预报曲线可以完整地预报新型钛合金材料保载-疲劳裂纹扩展的三个阶段:门槛值阶段、Paris阶段和失稳扩展阶段。从预报曲线可以看出,新型钛合金材料门槛值约为6 MPa·m0.5,断裂时ΔK≈110 MPa·m0.5,对应Kmax≈113.4 MPa·m0.5,与试验所得的门槛值和断裂韧性相符合,说明该模型可以很好地反映新型钛合金的疲劳和保载-疲劳裂纹扩展特性。针对不同上、下峰保载时间的新型钛合金保载-疲劳裂纹行为进行了预报,由图7 可知,各个工况下Paris 区和失稳扩展阶段试验结果与预报结果均吻合较好,达到失稳扩展区,预报结果与试验结果存在较小的差异。

图7 新型钛合金保载-疲劳裂纹扩展速率预报结果Fig.7 Prediction results of dwell-fatigue crack growth rate of new titanium alloy

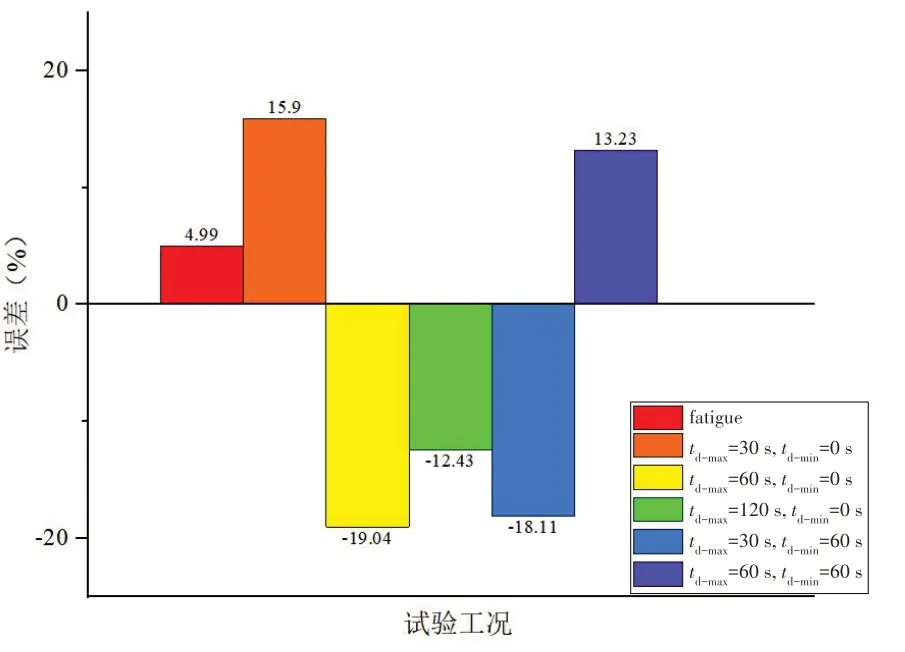

图8 为不同试验工况下预报结果与试验结果的误差分布情况。由图可看出:单纯疲劳加载下预报结果最为理想,预报值与试验数据相对误差仅为4.99%;载荷上峰保载60 s、下峰无保载加载下,预报误差为19.04%,本文各载荷谱下模型预报误差均小于20%,该模型对于新型钛合金疲劳和复杂载荷谱下的保载-疲劳裂纹扩展行为具有较好的预报能力。

图8 新型钛合金保载-疲劳裂纹扩展速率预报误差分布Fig.8 Prediction error of dwell-fatigue crack growth rate on new titanium alloy

4 结 论

本文对复杂载荷谱下新型钛合金材料室温保载-疲劳裂纹扩展特性开展了研究。首先,开展疲劳裂纹扩展速率试验研究,得到新型钛合金材料疲劳裂纹扩展行为和失效机理;其次,开展不同上、下峰保载时间下的保载-疲劳裂纹扩展速率试验研究,获得上、下峰保载时间对新型钛合金保载-疲劳裂纹扩展行为的影响规律;最后,基于断裂力学方法,开展复杂载荷谱下新型钛合金材料保载-疲劳裂纹扩展行为预报研究,得到以下结论:

(1)新型钛合金材料保载-疲劳裂纹扩展行为对上峰保载时间较为敏感。与单纯疲劳加载相比,上峰保载的引入会导致新型钛合金材料裂纹扩展寿命降低,裂纹扩展速率则显著增加,并且随着上峰保载时间的增加,新型钛合金保载-疲劳寿命进一步降低。这是因为上峰值保载的施加会造成材料内部出现晶格位错,进而导致裂尖产生塑性应变累积,引起裂纹扩展速率的增加和材料寿命的降低,而保载时间的增加则会加剧该现象的发生。

(2)下峰保载对新型钛合金材料保载-疲劳裂纹扩展行为影响明显。在上峰保载的基础上引入下峰值保载,具有导致新型钛合金材料保载-疲劳寿命降低和裂纹扩展速率增加的趋向,这一现象说明该新型钛合金材料具有蠕变恢复特性,在其受上峰保载产生晶格位错后,下峰保载的施加致使一部分位错得到恢复,当再次施加上峰保载时,该部分位错得以重新聚集,裂尖也因此产生更大的塑性变形,造成裂纹扩展速率较单纯上峰保载更大。

(3)修正模型可以准确描述新型钛合金材料不同上、下峰保载时间下保载-疲劳裂纹扩展的门槛值、Paris和失稳阶段,并且能够反映出新型钛合金疲劳裂纹扩展门槛值、断裂韧性等力学参数,对复杂载荷谱下新型钛合金保载-疲劳裂纹扩展行为具有较为理想的预报能力。