USTER QUANTUM 3型清纱器清纱疵点分析与跟踪

2023-09-20王俊英

王俊英

(山东科技职业学院,山东潍坊,261053)

纺纱过程中因原料、环境、设备、操作等固有的缺陷或不完善,纱线上会不可避免产生各种纱疵,导致络筒工序络纱时电子清纱器频繁切断、捻接器频繁接头,不但影响络筒生产效率,也会损伤捻接器接头部件,更影响布面外观质量。络筒工序作为筒纱加工的最后一道工序,精准检测并清除纱疵是非常重要的,但更重要的是识别纱疵来源,杜绝或减少纱疵的产生,这是纺纱企业质量管理工作的根本和终极目标。

USTER QUANTUM 3 型电容式电子清纱器(以下简称Q3)能监控的纱疵较多,如NSL(超短粗节、短粗节和长粗节)、T(细节)、Cp(启动支数偏粗)、Cm(启动支数偏细)、支数偏差、周期性疵点、毛羽、异纤、丙纶等纱疵,NSLT 纱疵发生的频率相对较高,也是企业常控纱疵[1]。

1 NSL 纱疵分析

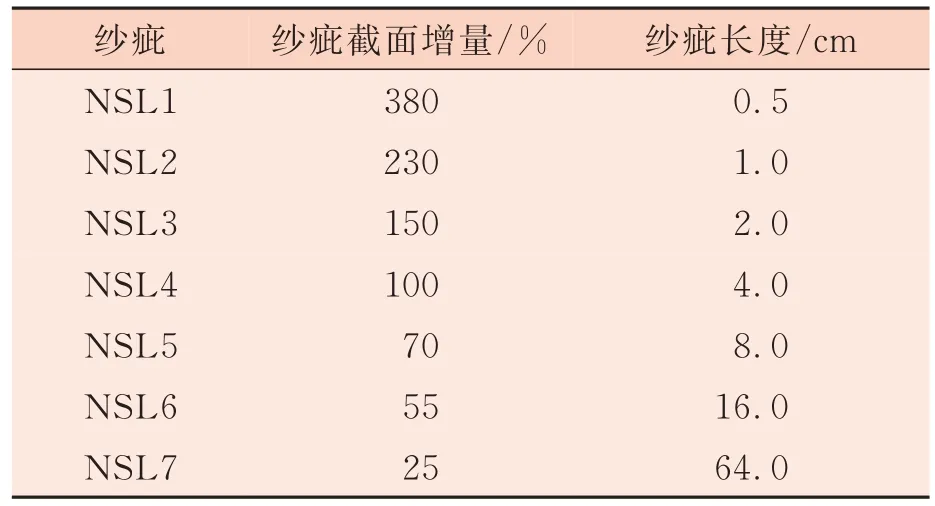

1.1 NSL 纱疵清纱参数与清纱模拟图

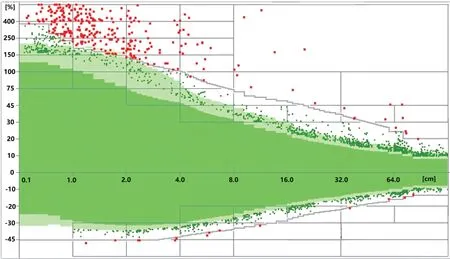

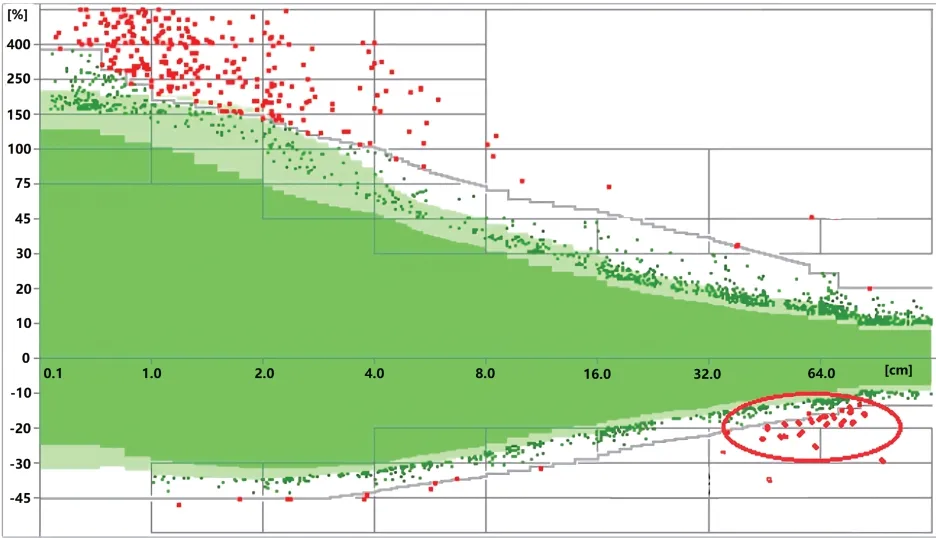

NSL 纱疵是指纱线截面比正常纱体粗得多、长度在一定范围内的纱疵。根据截面增量和长度不同,NSL 包括超短粗节(N)、短粗节(S)和长粗节(L)。对于Q3 来说,NSL 清纱设定包括灵敏度(即纱疵截面增量)和纱疵长度两个参数,可以根据纱线质量和布面质量的实际情况进行多档设定,便于对不同截面增量、不同长度的纱疵形成有效监控[2]。NSL 清纱参数最多可以设计8 档,第1档到第8 档清纱参数的灵敏度逐渐减小、长度增加,监控的纱疵截面积减小、长度增加。表1 是NSL 纱疵7 档清纱参数,图1 是与清纱参数相对应的清纱模拟图,绿色区域表示纱线的主体,浅绿色区域表示纱体的变异,浅绿色区域上方的灰色曲线是与NSL 清纱参数相对应的清纱曲线。红色的点表示形态比较大且截面积和长度已经达到或超出清纱曲线而被切除的纱疵。绿色的点表示形态比较小且截面积和长度未超出清纱曲线而保留的纱疵,这部分纱疵对布面外观质量影响相对较小,不切除该类纱疵有利于降低消耗,提高络筒机生产效率。

图1 NSL 纱疵清纱模拟图

表1 NSL 纱疵清纱参数设定示例

1.2 NSL 纱疵卡分析

NSL 纱疵的特点是粗、短,其产生原因主要与原料、梳棉机的分梳与除杂性能、环境清洁、设备缺陷、操作和车间温湿度有关系。分析NSL 纱疵的形态和产生的具体原因,可以利用Q3 的抓纱疵功能,将纱疵收集在纱疵卡上进行分析。抓纱疵时,首先设定要抓纱疵的类型和区域。在设定区域内,电子清纱器检测出纱线上出现设定的纱疵类型时,就会发出信号使络筒锭位停止络纱,将纱疵取下缠绕在纱疵卡上。抓取纱疵的长度、截面增量和分级同时在电子清纱器显示屏的事件报告中显示。为方便分析纱疵原因和调整清纱工艺参数,将纱疵缠绕在纱疵卡上的同时,在纱疵卡上与纱疵对应位置记录好纱疵的长度和截面增量。通过观察纱疵卡上的纱疵,分析其对布面外观质量的影响,结合用户反馈,可进一步优化清纱工艺参数。

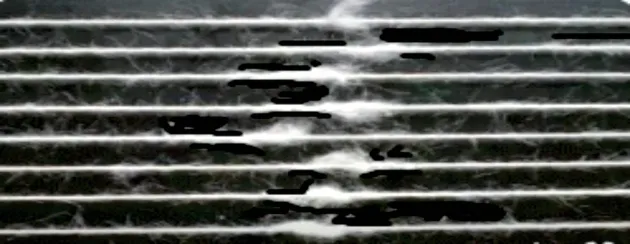

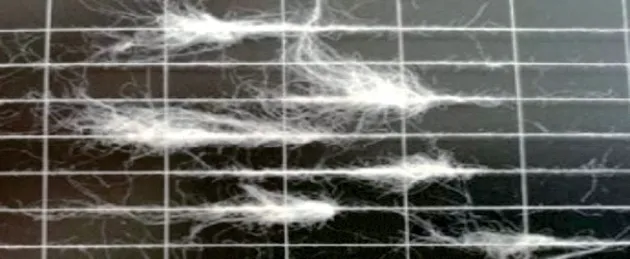

N 纱疵长度为0.2 cm~0.8 cm,截面增量比较大。观察纱疵卡上收集的N 纱疵形态为长度短、粗度大,常表现为大杂、灰尘、大棉结、大棉球或小纤维束,如图2 所示。大杂一般表现为软籽表皮、黄根等;大棉结、大棉球或小纤维束一般比较松散,纤维比较乱。

图2 N 纱疵

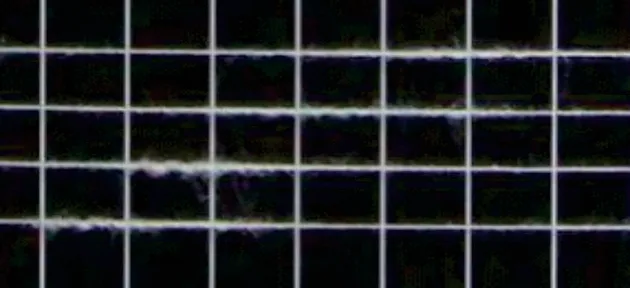

S 纱疵长度为1 cm~7.8 cm,截面增量相对较大。观察纱疵卡上收集的S 纱疵有两种不同形态,一种是结构松散,与纱线主体有一定的抱合力,用手拨动能脱离纱线主体,或者直接附着在纱线主体上,如图3 所示;另一种是结构紧密,与纱线融为一体,如图4 所示。

图3 结构松散的S 纱疵

图4 结构紧密的S 纱疵

L 纱疵长度为8 cm~200 cm,长度比较长,截面增量相对较小,有时在纱疵卡上难以完整展示,需要绕几圈,可根据纱疵的实际长度和截面增量具体分析纱疵产生的原因。

1.3 NSL 纱疵产生原因

从纱疵长度和截面增量来看,N 纱疵类似纱疵分级表中的A 级纱疵,S 纱疵类似纱疵分级表中 的B 级、C 级和D 级纱 疵,L 纱疵类 似纱疵分 级表中的E 级、F 级和G 级纱疵。

1.3.1 N 纱疵

N 纱疵产生的主要原因:原料含杂较多,尤其是软籽表皮类杂质较多;原料短绒率较高,不成熟纤维多,黄根多;开清棉除杂效果差;梳棉工序梳理、除杂、吸风不良,未分解的小纤维束多,微尘、短绒不能及时吸走而附入棉网中;钢丝圈与钢领配合不良,或钢丝圈表面有沟痕等[3]。

1.3.2 S 纱疵

结构紧密的S 纱疵产生的主要原因:原料短绒率高,后工序纱条牵伸过程中短绒纤维变速点位置分散,容易产生短粗节;原料回潮率差异大,影响开松、分梳效果,纤维束多,短粗节多;梳棉工序分梳元件、分梳工艺有缺陷,棉网中纤维束多;并条、粗纱、细纱工序的工艺参数不合理、工艺部件有缺陷;细纱、络筒结头不良;从梳棉到细纱车间的相对湿度太高、太低或不稳定;各工序清洁工作不良等。

结构松散的S 纱疵产生的主要原因:原料短绒率较高,各工序飞花多,飞花很容易附着在制品上形成纱疵;梳棉工序吸风不良时,不能及时将微尘、短绒吸走,微尘、短绒聚集在一起附入棉网;并条到细纱工序的吹吸风不良,清洁工作不及时,胶辊、罗拉、胶圈等牵伸部件黏附飞花短绒,积少成多后被带入牵伸中的纱条;车间相对湿度低,空气干燥,飞花多,飞花集聚落在加工中的纱条上;细纱工序的纱条通道,如导纱杆、喂入喇叭、罗拉、集合器、导纱钩、钢丝圈等表面有毛刺或沟痕,出现挂花现象等。

1.3.3 L 纱疵

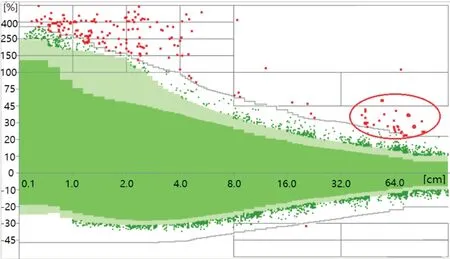

L 纱疵产生的主要原因:原料中超长、倍长纤维较多;粗纱飘头、细纱飘头形成双纱;粗纱、熟条结头不良;熟条、粗纱喂入过程中发生黏连;粗纱胶辊、胶圈表面损伤;细纱喇叭口跑偏、后胶辊表面损伤、后胶辊脱壳、后胶辊加压失效、胶圈表面损坏等。在操作、设备管理良好的情况下,截面增量较大的L 纱疵出现的频率比较低。如果出现L纱疵切除相对较多的情况,如图5 红色圈内所示,需要分析纱疵产生的原因。可以先利用抓疵功能或观察每个锭子L 纱疵出现的概况来找出产生L纱疵的管纱,再根据锭台供应倒查对应的细纱机或粗纱机,检查熟条、粗纱的结头质量是否符合要求,检查熟条、粗纱喂入过程中是否有黏连,是否有粗纱、细纱飘头现象,以及粗纱机和细纱机上部件是否正常等。

图5 L 纱疵相对较多的清纱模拟图

2 T 纱疵分析

2.1 T 纱疵清纱参数与清纱模拟图

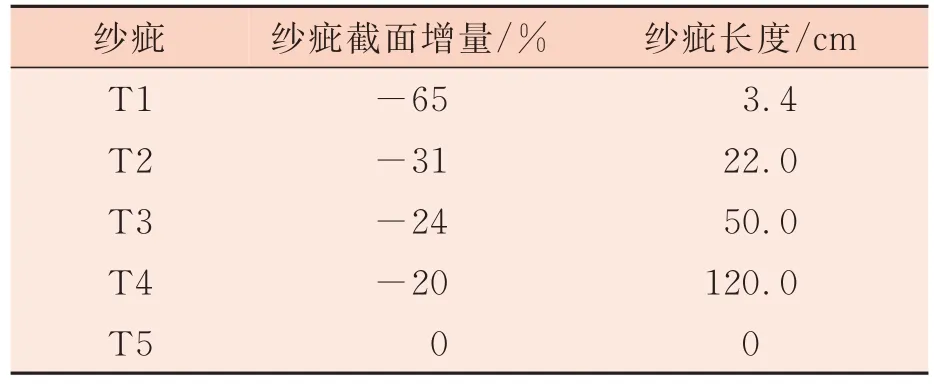

T 纱疵是指纱线截面比正常纱体细、长度在一定范围内的纱疵。T 纱疵清纱设定也是包括灵敏度(纱疵截面增量)和纱疵长度两个参数,不过其纱疵截面增量是负值,负值的数值越大,表示纱线细得越多。T 纱疵清纱参数最多有5 档设计,可以根据纱线质量和布面质量的实际情况进行多档 设 定[4],如 表2 所 示,设 定T5为0 即 实 际 设定4 档。

表2 T 纱疵清纱参数设定示例

2.2 T 纱疵产生原因

一般情况下,截面增量数值较大的T 纱疵出现的频率相对较低。如果出现T 纱疵切除相对较多的情况,如图6 红色圈内所示,需要分析具体产生原因。

图6 纱疵相对较多的清纱模拟图

T 纱疵的特点是比正常纱线细,长度为8 cm~200 cm,类似于纱疵分级表中的H 级、I 级纱疵。T 纱疵产生的主要原因:原料纤维整齐度差、短绒率高,牵伸过程中纤维运动控制不良;清梳工序开松不良,打击力度太大,纤维损伤大;清梳车间温湿度波动大,造成开松、梳理效果不良;粗纱、细纱工艺参数不合理或牵伸部件使用不当产生细节;熟条、粗纱喂入过程中产生意外伸长等[5]。

3 纱疵观察与跟踪

3.1 纱疵概况观察

通过Q3 的“概况”功能模块,可以观察络筒机当前或某一个班次某种纱疵的整体情况和每个锭子的具体情况。在某类纱疵的“概况”功能模块中,每根柱子表示对应锭子当前该纱疵出现的概况,移动光标可以查看每一个锭子出现该纱疵的概况。蓝色的柱子高,表示对应锭子某种纱疵出现的频率高。根据锭子加工的管纱对应的标签标记可以追溯到细纱机台和前纺各工序机台范围,依次查找纱疵频率高的原因并及时解决。

3.2 纱疵数据与清纱模拟图跟踪

建立NSLT 纱疵监控数据、模拟图跟踪机制,制定跟踪计划,明确纱线品种、机台、周期、责任人等事项,严格执行并做好跟踪记录。如发现NSLT 纱疵数据和纱疵模拟图变化较大,立即启动突发性纱疵分析机制,分析纱疵变化的原因。不同原料、不同线密度纱线,NSLT 纱疵的平均数有差异。

举例来说,纺制C 14.6 tex 纱时,前一天NSLT 清纱模拟图基本正常,第二天NS 纱疵数量骤然增加了2 倍多,而清纱工艺参数没有变化。首先查看原料,没有变化;然后利用抓纱疵功能和纱疵卡分析纱疵的外观形态,发现大部分纱疵长度很短,外形比较大,有的夹杂大杂,有的是未分解的纤维团,有的是短绒集合体,大部分纱疵与纱体抱合力较大。因此分析判断,问题有可能产生在梳棉工序。立即查看梳棉机近期的运转情况,发现近日有一台梳棉机的锡林针面出现多处轧伤,所加工生条部分流入后道工序。为减少此类事件的发生,梳棉工序加强了棉网清晰度的巡回检查,缩短了生条棉结杂质的检测周期和梳棉机的扫车周期。

4 结语

日常生产中,NSLT 纱疵是发生频率相对较高的纱疵,尤其是NS 纱疵,发生频率最高。纱疵截面增量的数值达到一定程度,对布面质量尤其是外观质量影响比较大,需要严格控制。企业在原料、环境、设备、操作等方面做好工作的基础上,应加强络筒工序纱疵精准检测与清除工作研究,通过清纱装置的抓纱疵、分析纱疵概况等功能,追溯纱疵来源,可从根本上减少纱疵产生,有助于提高络筒机生产效率、降低捻接部件损耗、改善布面外观质量。同时,应定期关注、跟踪纱疵数据,便于及时发现纱疵变化,及时查找原因解决问题,减少原材料浪费,降低机物料消耗。