微库伦法测试原油中有机氯和总氯影响因素的研究

2023-09-16卢士海

卢士海

(恒力石化(大连)炼化有限公司,辽宁 大连 116318)

原油中氯的质量分数测试受高质量分数硫的干扰很早就被认识,因此国内炼化企业测试原油和重油中的氯质量分数工作长期未开展。随着石化行业原料日趋重质化和劣质化,以及加工深度化,氯对石化加工以及设备腐蚀造成的危害引起了广泛的重视,各石化企业因此相继开发了一些方法用于测试高硫原油及重油中的氯质量分数[1]。但是,这些方法的单独测定只适用于总氯,不能准确测定对石化加工影响较大的有机氯。恒力石化(大连)炼化有限公司(以下简称恒力炼化)在投产后,先后开展单波长X荧光测定法、燃烧-离子色谱法、微库伦法测总氯-电量法测无机氯等工作,分析原油中的总氯和有机氯。通过方法比对和改进等工作,发现采用燃烧微库伦法测试原油及产品中的总氯、用《原油盐含量的测定 电量法》(SY/T 0536—2008)测试溶剂(水)萃取后水相中的无机氯、采用燃烧微库伦法分析油相中的有机氯,能较少受原油含水等因素的干扰,较好地测定原油中的有机氯和无机氯质量分数,并成功用于生产测试。这样可以更准确地分析出原油中氯的存在形式和质量分数,为生产装置(常减压)提供更准确的数据,从而使生产装置能更准确地对氯进行处理,减少对装置设备的腐蚀,延长运行周期。

1 取样与进样的影响

1.1 取样的代表性问题

1.1.1 对无机盐测定的影响

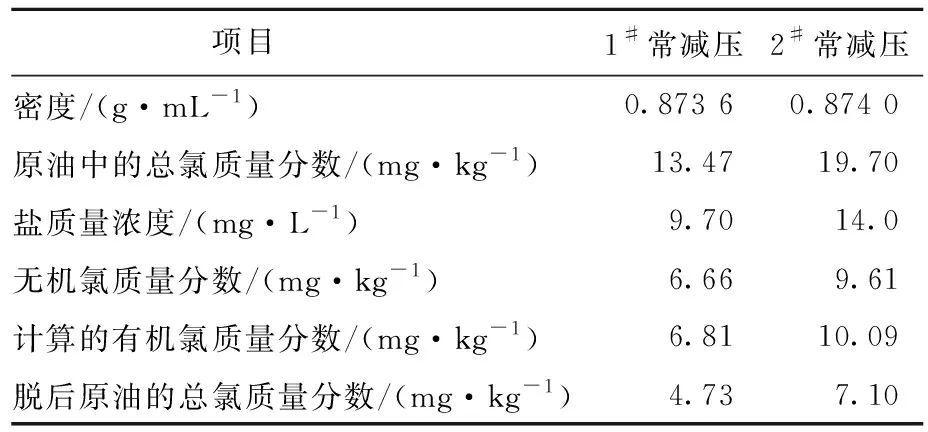

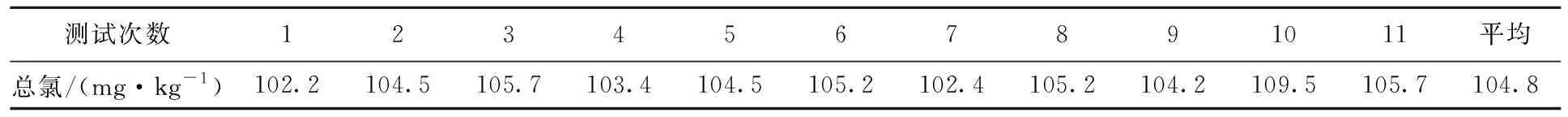

过去通常认为原油中的有机氯就是204 ℃前馏分中的氯质量分数,实际上原油中的有机氯从石脑油到渣油中都有。为了分析原油中的有机氯,采用SY/T 0536—2008对部分原油进行含盐(无机氯)测定,并用微库伦法测总氯,有机氯等于总氯减无机氯,并将此技术用于分析。将正在加工的原油分析结果与常减压电脱盐的脱后原油总氯进行对比(见表1)。

表1 氯测试值与生产数据的偏差

盐以NaCl计,根据NaCl化学式得出氯在其中的占比wCl=35.5/(35.5+23)≈0.6,无机氯质量分数为wCl×盐质量浓度/密度,通过以上计算得出表1中的无机氯质量分数,又对部分原油的有机氯做了测试,结果见表2。

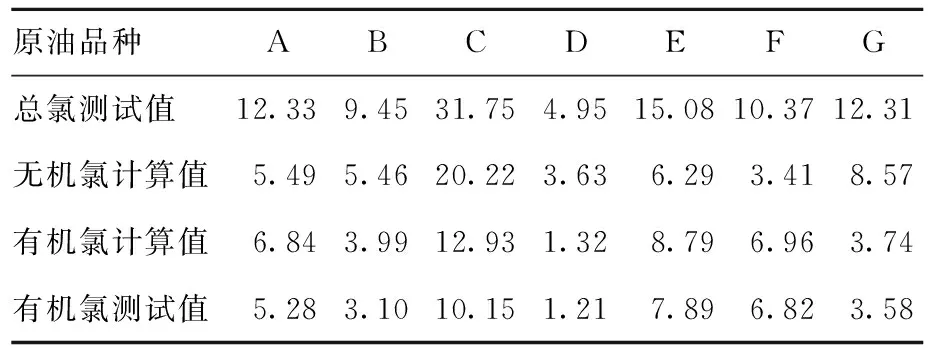

从表2可以发现:脱后原油的有机氯比计算的有机氯低。为了为确定出现该情况的原因,在原油中加入一定浓度的高盐样品,按照SY/T 0536—2008测定盐的质量浓度,由增加的氯质量分数与检出的氯质量分数作图(图1)。对曲线做趋势线,发现趋势线的R2接近于1,说明趋势线上的值与真实值很接近;斜率小于1,说明无机盐的测定结果比实际值低,导致计算的有机氯结果偏高。

表2 部分原油的无机氯、有机氯、总氯测试值 mg/kg

图1 氯离子增加值与检出值的关系

采用有机氯等于总氯减无机氯的方式计算使有机氯的结果受实际脱盐率的影响较大,对于高含盐、黏度大的原油,脱盐率较低时,有机氯的计算结果往往偏高。对于高无机盐的样品,需要二次以上脱除无机盐,才能使无机盐对有机氯测定的干扰可以忽略。

1.1.2 对总氯测定的影响

水在原油中以溶解态、乳化态和游离态3种形式存在,溶解态在原油中均匀分布,乳化态在合适条件下在原油中也基本均匀分布,而游离态在原油体系中的分布极不均匀。

用常规的充分振摇方法无法使水在原油中均匀分布,对于取样量大的分析影响不一定很大,但是对于取样量仅约10 mg的微库伦分析,取样的代表性就不够充分,表现为重复性很差,平行样的相对误差通常为百分之几十,严重的甚至达到百分之数百。

通过多次摸索,发现采用较大功率超声波处理的方式可获得较好的重复性。对于含明水原油,采用静置脱除明水,再用超声的方式进行均质化也可以获得较好的效果。但是,超声过程会产生热量,容易使轻组分大量挥发。为了使样品处理不致造成样品失真,需要对超声器中的介质(水)进行降温。待处理的样品要装至容器的3/4容积,并密闭容器,防止轻组分的挥发。样品超声处理后要尽快分析,避免轻组分挥发造成样品的失真。对某原油罐样经超声处理后的总氯测定结果见表3。

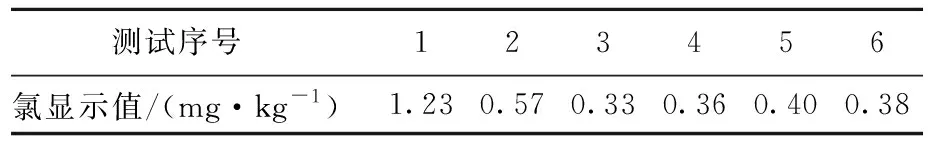

由表3可知:11次测定的平均值为104.8,标准偏差为1.974%,相对平均偏差为1.29%,相对标准偏差为1.883 8%。因此偏差在试验方法要求内。

表3 罐样超声处理后的总氯测定

1.2 样品舟中氯的残留问题

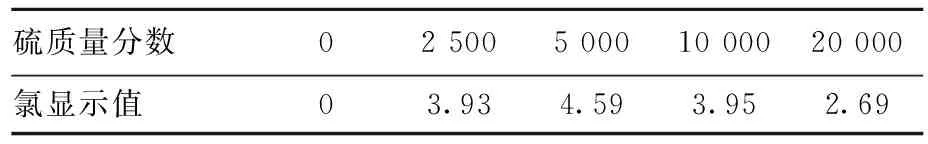

过去样品舟中氯的残留问题未受到重视。在一次用舟进样微库伦法分析某润滑油基础油时,显示氯质量分数为13.07 mg/kg,而注射法进样则显示为0,由此舟进样时氯化物的残留问题引起人们的重视。曾用前次分析原油的舟反复对无氯油进行测试,结果见表4。

由表4可以发现:第3次到第6次测定氯结果几乎不变,平均值是0.37 mg/kg,因此可以认为0.37 mg/kg相当于本底值,该本底值与测试条件有关,调整操作条件、无氯水清洗或和反复空烧样品舟,可以将该本底值降低到接近0 mg/kg。

表4 用舟法连续测试无氯油样的结果

在多次实验中发现,即使是分析低氯原油,都存在进样舟的氯残留污染问题。特别是在分析低氯样品时,其对结果的影响是不可忽视的。这是因为,原油以及含残渣塔底油中含有一定量的无机氯盐,无机氯盐在测试条件下的转化率不够高[2],从而造成氯残留问题。

因此,在测试低质量分数样品的总氯时,需要对样品舟烧空白,必要时用去离子水浸泡清洗干燥后再烧空白,以消除残留氯盐对测试的影响。

2 硫质量分数对氯测试的影响

样品中的硫对燃烧法微库伦法测氯的影响在于硫及其氧化产物与银离子生成银盐沉淀,从而对氯的测定造成干扰。但是,硫盐(如硫酸盐)与氯化银的溶度积相差较大,只有硫质量分数很高,硫盐的溶度积大于氯化银的溶度积时,才会对氯的测定有影响。硫酸银的溶度积为1.4×10-5,氯化银则为1.8×10-10,由于氯化银的溶度积远远小于硫酸银的溶度积,只要控制硫酸根含量,使其与银离子的溶度积小于氯化银的溶度积时,就不会对氯离子的测定造成干扰。为了判断原油中的硫质量分数是否对氯的测定造成干扰,在两种不同的微库伦仪上对高浓度的十二硫醇进行测试,判断硫的实际干扰程度。

2.1 常规微库伦法硫质量分数对氯测试的影响

以十二硫醇为硫试剂,装置润滑油基础油(氯质量分数几乎为零)为溶剂配制不同质量分数的硫标样,用常规微库伦仪测试氯质量分数。测试结果见表5。

表5 常规微库伦不同硫质量分数样品对氯质量分数的影响 mg/kg

在以上不含氯的样品中加入含硫试剂,再对其测定氯质量分数时出现数值,表明硫质量分数对氯质量分数测试结果有正效应,但是硫质量分数与氯质量分数的线性关系不显著。

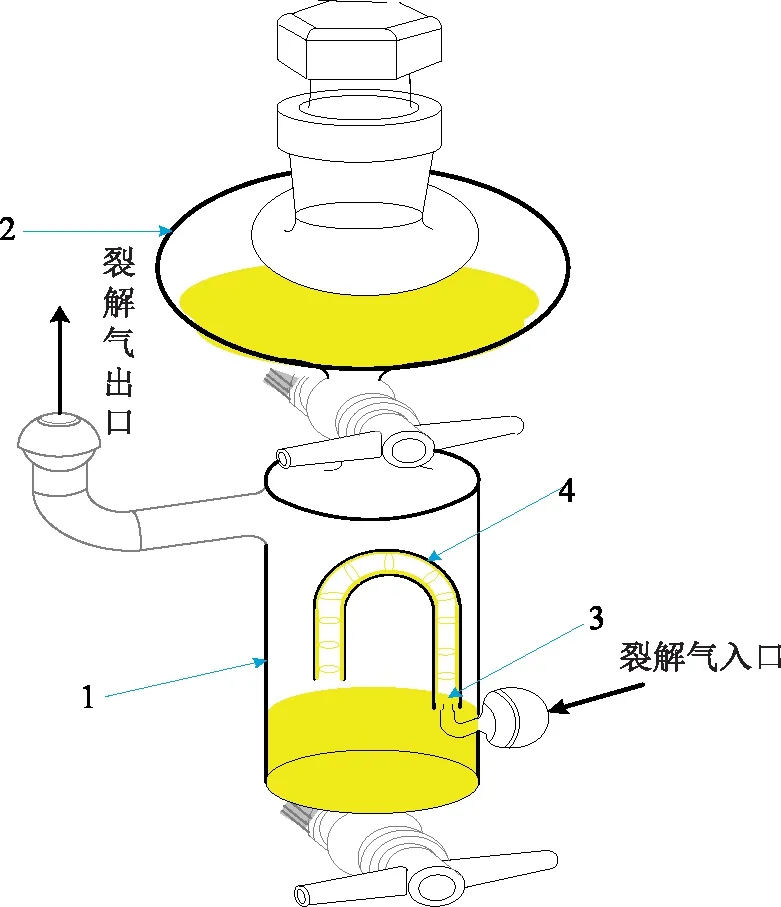

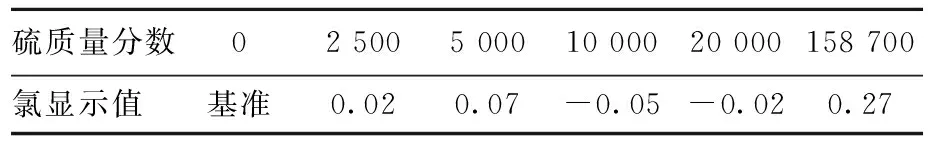

2.2 帯涤气池的微库伦法硫质量分数对氯测试的影响

与常规库伦仪不同,帯涤气池的微库伦法测试中燃烧产气不是直接进入滴定池,而是先通过浓硫酸涤气池(见图2),浓硫酸吸附反应产出的水、二氧化硫、含氯化氢气体进入滴定池。

当反应气体通过涤气池的入口喷管时,流速较高的气体进入混合管,造成管口局部区域的压强降低从而吸入浓硫酸,吸入的硫酸随反应气的流动在混合管壁涂渍形成浓硫酸膜,并在管路中生成若干界面的硫酸隔膜,使气体中硫的氧化物被硫酸吸附在涤气池中,转化为二氧化硫,使硫对氯测定结果的影响大幅度降低。

1-涤气池体; 2-硫酸储罐;3-入口气喷嘴;4-混合管

由于二氧化硫在涤气池中被氧气氧化成硫酸,而不是在滴定池被氧化成硫酸,从而消除或削弱了样品氧化后释放的高二氧化硫瞬间在滴定池形成硫酸的倾向,使硫质量分数对氯测定的影响基本被消除。表6是测试高浓度十二硫醇时显示的氯质量分数测定值。与表5相比,表6在硫质量分数为0~20 000 mg/kg范围内,带涤气池的微库伦仪的测定结果基本属基线波动范围,只有在硫质量分数达到158 700 mg/kg时,才产生0.27 mg/L的显示值。由于试剂十二硫醇样品中是否带微量氯尚不清楚,还难以判断其原因就是硫质量分数的影响。

表6 带涤气池微库伦不同硫质量分数样品对氯质量分数的影响 mg/kg

由于带涤气池的微库伦仪能基本消除原油硫对总氯测定结果的影响,在测定高含硫样品时,建议采用该类型仪器。

微库伦法测氯质量分数时,样品硫质量分数对测定结果的影响是众所周知的。采用带涤气池的微库伦法,含硫样品对总氯测试结果的影响不足0.5 mg/kg,因此对于氯质量分数经常高达数百mg/kg的原油来说,硫的影响基本可以忽略。

3 结论

(1)全国各炼厂原油氯含量测定开展时间很长,但受限于测定仪器和方法的限制,分析结果还不够理想。这些年经过各方的努力,分析仪器和方法均不断改进,分析的数据越来越准确。采用带涤气池的燃烧微库伦仪测试原油及产品中的总氯和油相中的有机氯、用SY/T 0536—2008电量法测试溶剂(水)萃取后水相中的无机氯,能较少受原油含水等因素的干扰、较好地测定原油中的有机氯和无机氯含量。

(2)关于不同试验条件下硫质量分数对氯测定的具体影响,需要从事分析的科技工作者通过大量的试验去分析和总结。