破碎锤钎杆锥头劈裂原因分析

2023-09-16王小忠

王小忠

(中天钢铁集团有限公司,江苏 常州 213011)

破碎锤钎杆是应用于液压破碎锤上的关键配套零件之一,被广泛应用于矿山开采、冶金工业、市政工程、建筑施工、公路铁路等部门。由于其载体设备的多样性、工作的灵活性及其对劳动生产率的提高所发挥的有效作用,是石方破碎不可或缺的作业工具[1-3]。破碎锤钎杆因其锥头形状不同而分为锥四边形钎杆和扁形钎杆。锥四边形锥头的钎杆有很好的穿透力,即使是很硬的物体也能被它的锥形所产生的劈力轻松分开,在开山、修路、拆房等破碎面积较大的作业中得到广泛应用。

1 问题概况

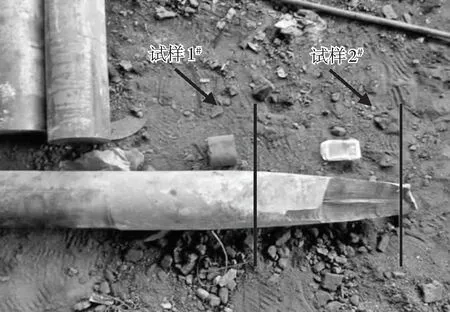

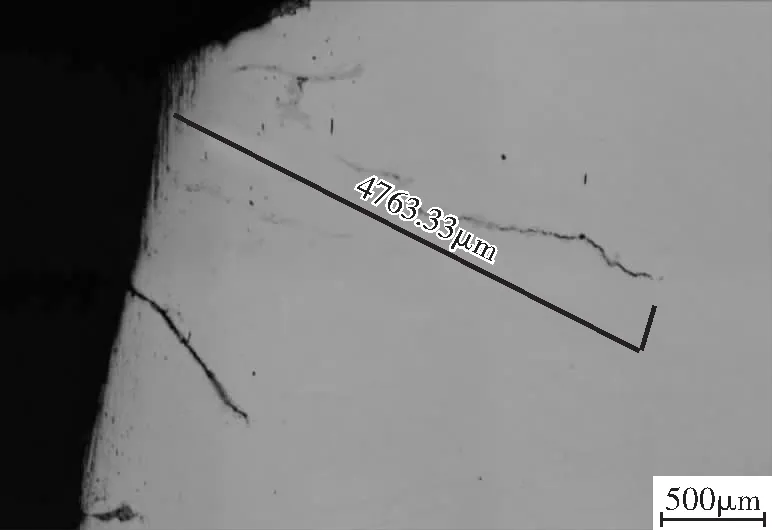

某锻压机械厂使用Ф180 mm 42CrMo热轧圆钢制作破碎锤钎杆,反馈有数根圆钢锻造钎杆时头部探伤存在缺陷,另有1根在发客户使用过程中钎杆头从中间劈开,现场已取样,见图1-图2。该钎杆尺寸为Ф175 mm×1800 mm,钎杆锥头部长度约500~700 mm,锥头形状为锥四边形。钎杆制造工艺流程为:Φ180 mm热轧圆钢下料→机加工→锻造锥头(感应加热、锻造成型)→锥头局部热处理(870℃淬火+220℃回火)。

图1 钎杆全貌

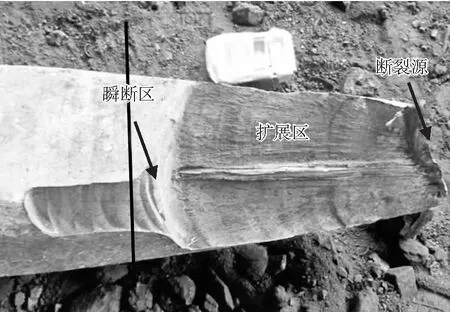

图2 钎杆锥头劈裂形貌

2 原因分析

2.1 断口分析

2.1.1 宏观断口分析

劈裂钎杆断口的宏观形貌见图3,该钎杆开裂位置位于钎杆锥头,断口平坦并呈褐黄色,断口与轴线相平行,于中心直径处沿纵向扩展;断面上弧形的贝壳纹清晰看见,这种贝纹状推进线是疲劳裂纹扩展过程中留下的痕迹;根据弧形贝壳纹反推可知贝壳纹发射中心位于锥头的尖头部位,即为钎杆锥头的心部,说明断裂源位于钎杆锥头心部;但该钎杆锥头尖部已成蘑菇头则无法观察到。蘑菇头形成是由于钎杆在强度较大的工作环境下作业时,连续打击时间较长使钎杆尖部温度过高,回火变软,在巨大的冲击力下变形为产生蘑菇头状“塌帽”。由于“塌帽”的存在,头部工作面积增大,导致钎杆头部受力增大,从而加剧了裂纹的扩展,台阶处为最后瞬断区,断口形貌如图3所示。

图3 断口宏观形貌,典型疲劳断裂断面

由图4可见,在疲劳断裂面中心存在纵向长条形非疲劳断面,该断面沿纵向呈贯通状,宽度约为15 mm左右,并将疲劳贝壳纹从中断开,说明在疲劳发生之前,钎杆心部已存在沿纵向的贯通裂纹,而贯通裂纹的宽度就是长条形非疲劳断面的宽度。由此判断,该钎杆疲劳断裂源应为钎杆芯部的贯通裂纹。

图4 疲劳断面中心存在纵向长条形非疲劳断面

2.1.2 中心纵向长条形非疲劳断面形貌分析

将中心纵向长条形非疲劳断面置于扫描电镜下观察,整个长条形非疲劳断面呈纵向条带,比较平坦,但微观上呈现不规则块形凹凸状形貌,并且在块状凸状物表面具有明显的枝晶生长自由表面痕迹。在整个中心纵向长条形断面未发现韧窝、解理、疲劳辉纹等断裂特征,见图5、图6。

图5 中心纵向长条形断面形貌

图6 具有明显的枝晶生长自由表面痕迹

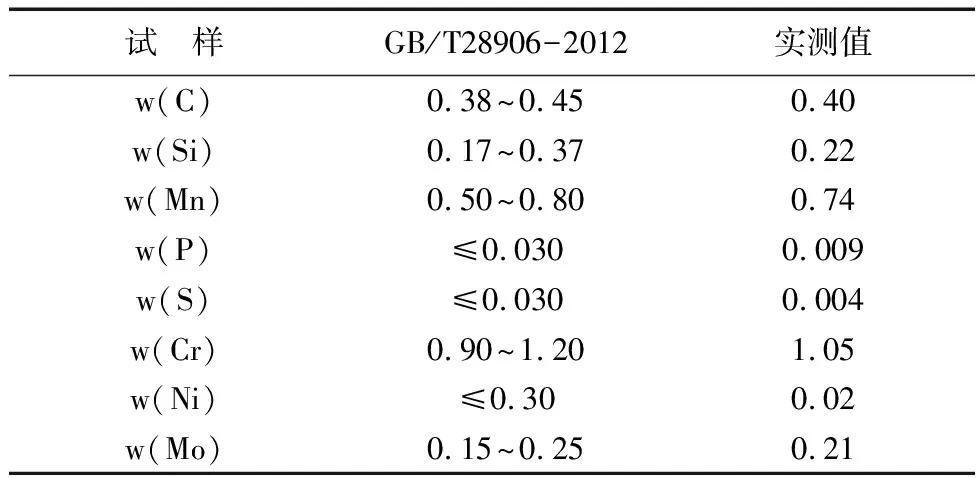

2.2 化学成分分析

在劈裂钎杆上取样,使用德国超谱公司QSN750型直读光谱仪进行化学成分分析,结果见表1,可知钎杆的化学成分符合GB/T3077-2015《合金结构钢》标准对42CrMo钢的成分要求。

表1 钎杆样品的化学成分与标准对照 单位:%

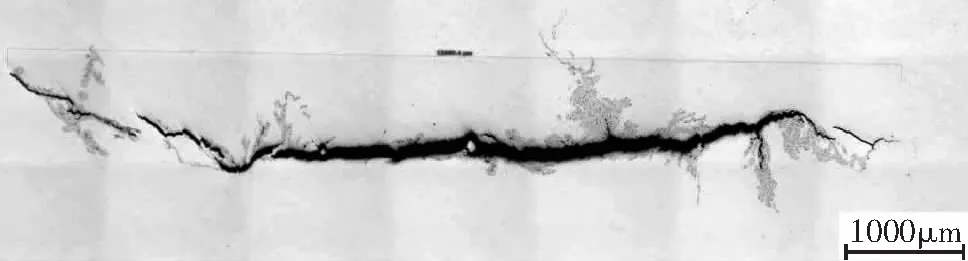

2.3 低倍检验

在断口根部处钎杆锥头处(图3中黑线位置)取横截面试片,锯开后发现钎杆锥头截面芯部存在裂开宏观形貌,将此试样记为试样1#。采用1∶1的工业盐酸水溶液对横截面试样进行低倍热酸蚀检验,横截面试样芯部缺陷为中心裂纹,宏观形貌如下图8所示,裂纹长度经测量约为15 mm左右,裂纹长度即断口上沿纵向贯通裂纹的宽度,见图7~图9。

图7 试样1#断口根部处钎杆横向截面,芯部存在裂纹

图8 试样1#低倍热酸洗后表面宏观形貌

在上图2中断裂源附近取横截面试样,将此部位试样记为试样2#,宏观形貌如图10所示。

图10 试样2#

2.4 金相检验

将图8中钎杆试样1#芯部处裂纹,经磨样抛光后置于金相显微镜下观察,裂纹长度约为15.7 mm(即沿纵向贯通裂纹的宽度),裂纹缝隙两侧存在高温氧化质点,裂纹两端较尖,裂纹旁伴有二次小裂纹,见图11~图13。用4%硝酸酒精腐蚀后在显微镜下观察,贯通裂纹处基体显微组织为回火马氏体+贝氏体,主裂纹及二次裂纹缝隙两侧均存在氧化脱碳现象,见图14~1图16。

图11 钎杆横截面芯部存在宽约15 mm长的纵向裂纹。在主裂纹旁有许多二次裂纹和高温氧化质点

图12 主裂纹旁的二次裂纹及高温氧化质点

图13 前图高温氧化质点放大形貌

图14 钎杆芯部裂纹处组织形貌。裂纹缝隙四周均存在严重脱碳

图15 二次裂纹两侧也存在严重脱碳

图16 锥头基体组织为回火马氏体+贝氏体

采用电子显微镜对图13中高温氧化质点处的能谱成分进行分析,采集点成分分析数据见表2所示。

表2 裂纹附近高温氧化质点能谱成分表 单位:%

试样2#取自图10所示位置,抛光后在显微镜下观察,芯部存在裂纹缺陷,裂纹边部存在高温下氧化质点。采用4%硝酸酒精水溶液腐蚀,在金相显微镜下观察,裂纹边部组织存在明显脱碳组织形貌,试样2#裂纹微观形貌见图17~18。

图17 裂纹腐蚀前微观形貌

图18 裂纹腐蚀后组织微观形貌

2.5 分析与讨论

2.5.1 劈裂钎杆的化学成分符合GB/T3077-2015《合金结构钢》标准对42CrMo钢的成分要求。钎杆锥头基体组织为回火马氏体+贝氏体,属42CrMo钢淬火+低温回火后的正常组织。

2.5.2 劈裂钎杆开裂位置位于钎杆锥头,断口平坦并呈褐黄色,断口与轴线相平行,于中心直径处沿纵向扩展;断面上可清晰看见弧形的贝壳纹,根据弧形贝壳纹反推可知贝壳纹发射中心位于锥头的尖头部位,即为钎杆锥头的心部,说明断裂源位于钎杆锥头心部。在疲劳断裂面中心存在纵向长条形非疲劳断面,该断面沿纵向呈贯通状,宽度约为15 mm左右,并将疲劳贝壳纹从中断开。在劈裂断口根部钎杆锥头未开裂的横截面芯部发现存在裂纹,即为劈裂断口中沿纵向的长条形非疲劳断面于未开裂时的裂纹形貌,这一特征说明在疲劳发生之前,钎杆心部已存在沿纵向的贯通裂纹,并成为钎杆锥头劈裂的疲劳断裂源,在疲劳开裂发生后便呈现为疲劳断面中的沿纵向的长条形非疲劳断面。

2.5.3 钎杆锥头疲劳断面中心的长条形非疲劳断面呈纵向条带,比较平坦,但微观上呈现不规则块形凹凸状形貌,并且在块状凸状物表面具有明显的枝晶生长自由表面痕迹;在整个中心纵向长条形断面未发现韧窝、解理、疲劳辉纹等断裂特征。这些特征说明钎杆芯部沿纵向的贯通裂纹不是受应力作用而产生的应力裂纹,而是属于未闭合的裂缝。

2.5.4 由金相分析得知,钎杆锥头芯部发现的沿纵向的贯通裂纹,其缝隙两侧存在大量的高温氧化质点和严重脱碳现象。钎杆在制造过程中,整根圆钢仅对钎杆锥头部位进行了锻造和热处理加工;钎杆锥头锻造变形量较小,不可能在钎杆芯部产生较长的贯通裂纹。如果贯通裂纹是锻造裂纹,则在锻造后的淬火+回火过程中,也不能使裂纹缝隙两侧产生高温氧化质点和严重脱碳;只有在锻造之前钎杆已存在芯部裂纹,则裂纹两侧于高温加热时才可能产生高温氧化质点和严重脱碳。这表明钎杆芯部沿纵向的贯通裂纹在锻造之前已存在,应为原材料热轧圆钢在生产过程中,其铸坯芯部存在较大缩孔缺陷,在轧制过程中未能完全轧合,使轧后圆钢芯部形成沿纵向的贯通裂纹[4-7]。

3 问题整改

通过优化低过热度浇铸、电磁搅拌、二冷比水量、动态轻重压下等工艺手段,提高连铸坯的均质性和致密性,改善连铸坯中心偏析、中心疏松和中心缩孔等低倍质量。轧钢工艺在满足表层脱碳要求条件下,试验通过适当提高加热温度、延长加热时间,增加变形心部渗透,改善轧材低倍致密性。提高42CrMo轧材进坑温度,轧材下冷床后不经过在线倒角处理,直接进缓冷坑。轧材进坑缓冷时坑内不得有其它冷钢,并且需单独堆放,加盖做好保温措施。

4 结语

42CrMo钢种Φ180 mm规格热轧圆钢制造的破碎锤钎杆,在使用不久便产生钎杆锥头纵向劈裂现象。经对劈裂钎杆进行断口形貌、金相组织等理化分析表明,钎杆锥头纵向劈裂属于疲劳断裂,引起疲劳断裂的主要因素是钎杆心部存在沿纵向贯通性裂纹缺陷,而贯通裂纹则来源于原材料热轧圆钢心部,其原因与连铸坯中心缩孔在轧制时未能完全轧合,在钎杆头部留下质量隐患,同时钎杆由于工况条件恶劣,在短时间内失效,导致钎杆头部出现劈裂现象。通过内部整改及效果验证,后续轧制类似大规格圆钢,经超声波探伤检查未发现此类现象。