转炉除尘灰生产冷压块工艺技术实践

2023-09-17刘敬东

刘敬东,孙 莹

(安阳钢铁集团有限责任公司,河南 安阳 455004)

转炉炼钢过程中会产生大量烟尘,先经过蒸发冷却器将颗粒较粗的部分收集,剩余部分再经过静电除尘器收集,可以得到粒度细小且含铁料高的转炉除尘灰[1]。原来许多企业把转炉除尘灰返烧结配料,回收利用除尘灰中TFe、C、CaO、MgO等[2],但其中所含的Zn、K、Na等有害成分对高炉系统、烧结系统带来诸多影响,会形成碱金属富集,造成烧结“糊篦条”,引起烧结矿产量、质量降低[3-4],增加工序能耗,有害元素在高炉内循环富集影响高炉顺行。随着高炉冶炼技术的发展,K、Na和Zn对高炉生产的危害性越来越受到重视[5-6],很多钢厂禁止将含有害元素较多的除尘灰在高炉系统内循环使用,造成除尘灰外排或在厂区堆积。

发改环资〔2021〕381号文《关于“十四五”大宗固体废弃物综合利用的指导意见》中明确提出,创新大宗固废综合利用模式,在钢铁冶金行业推广“固废不出厂”。加强除尘灰固废资源全量化利用是钢铁冶金企业必须解决的难题。

为解决转炉除尘灰内部处置和资源化利用问题,中部某钢铁企业2022年建设了15万吨转炉除尘灰冷压块生产线,把转炉除尘灰压成53×55×60 mm的冷压块,烘干后返转炉炼钢循环利用,达到预期效果。

1 转炉除尘灰的主要成分

该企业转炉全部采用干法除尘系统。转炉烟气通过汽化冷却烟道进入蒸发冷却器,蒸发冷却器通过喷水,先将 800~1000 ℃的烟气降至 250~300 ℃ ,并对烟气进行粗除尘,粗除尘后的烟气进入静电除尘器进一步精除尘,收集的粉尘通过输灰装置排出,送至灰仓,年产生除尘灰约11万吨。主要分为转炉一次、二次、脱硫、精炼、混铁炉等除尘灰,主要成分见表1,粒级分布见表2。

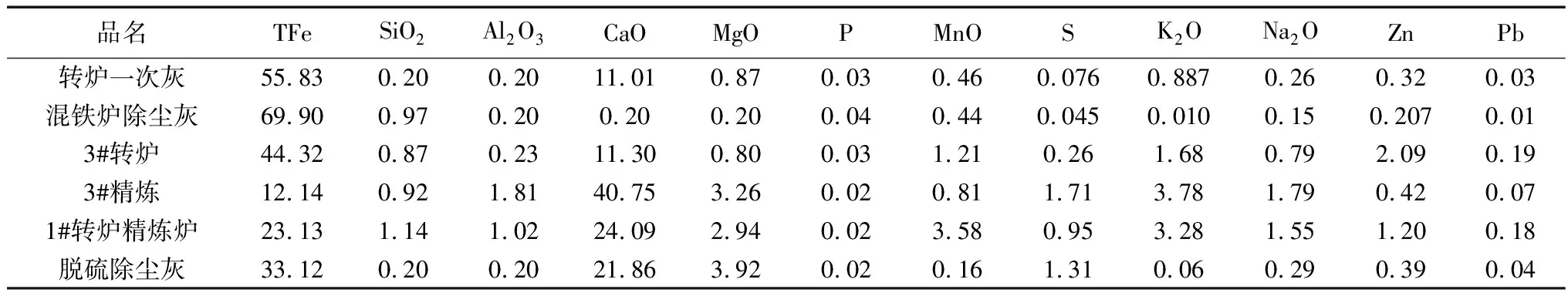

表1 转炉除尘灰主要成分 单位:%

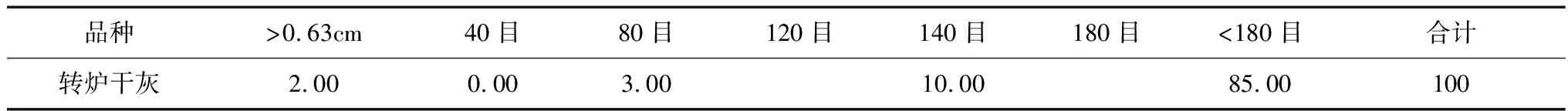

表2 转炉除尘灰粒级分布统计表 单位:%

通过表1可以看出,转炉灰中一次灰铁含量较高、杂质含量低,精炼灰中的K2O、Na2O含量高,脱硫灰和混铁炉灰中主要成分是铁和钙。其中 Fe最高达到69.9%,主要以 FeO、Fe2O3和 Fe3O4的形式存在;有害元素中K2O最高达到3.78%,Na2O最高达到1.79%;Zn最高达到2.09%,主要以 ZnO 和 ZnFe2O4的形式存在[7],大多来源于转炉使用的含锌废钢。通过表2可以看出,转炉灰粒径分布在140目以下的达到95%。

2 主要原料构成和产品方案

2.1 主要原料

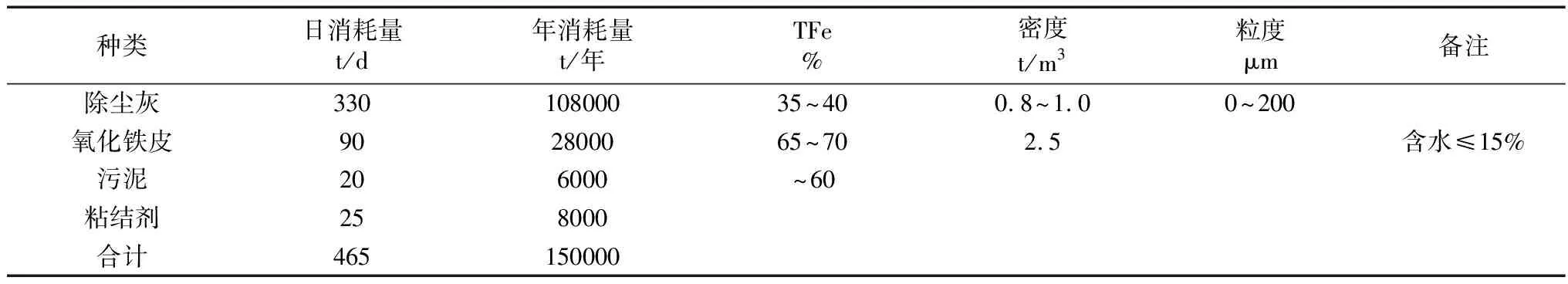

包括转炉系统除尘灰以及连铸、轧钢系统产生的沉淀污泥,配加部分氧化铁皮作为骨料和增加成品铁含量,辅助原料是粘结剂,主要原料组成见表3。

表3 主要原料组成表

2.1.1 为了便于原料储存,根据除尘灰原料特征进行分类合并,共分为三类。转炉一次灰作为第一类;混铁炉和2#、3#转炉除尘灰作为第二类;2#、3#精炼炉除尘灰,1#转炉、精炼炉,脱硫除尘灰作为第三类;三类灰分仓存储。

2.1.2 为增加压块铁品位,向除尘灰里配加氧化铁皮、轧钢污泥。氧化铁皮来自炼轧厂生产车间,轧钢污泥来自炼轧厂沉淀池,均采用汽车运输,卸到本系统粉料装卸间,分类存放后参与配料,氧化铁皮的含水率控制在小于10%,轧钢污泥含水率控制在小于20%。

2.1.3 外购生物质干粉粘结剂和罐装液体粘结剂,由汽车运输至车间,使用液体泵将液体粘结剂输到罐体储存。

2.2 产品方案

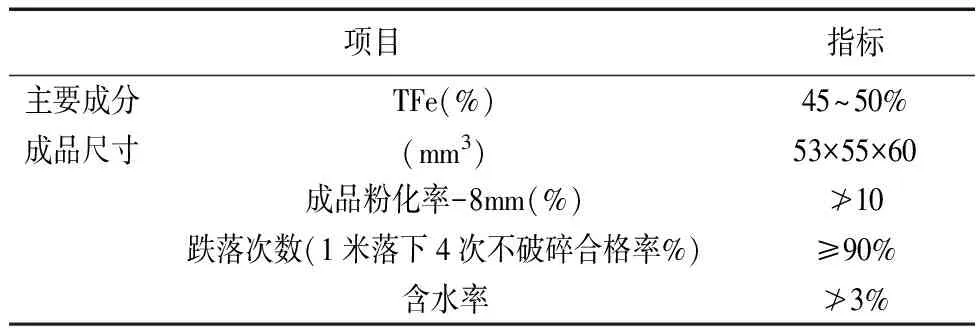

主要产品为除尘灰冷压块,其化学成分、物理性能见表4所示。

表4 冷压块化学成分、物理性能指标表

3 转炉灰压块工艺

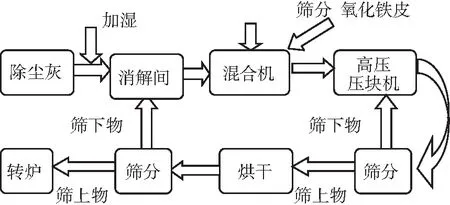

转炉除尘灰冷压块生产工艺流程主要包括原料接收、消解、混合配料、高压压块、成品烘干、成品存储发运及辅助设施等。除尘灰运输到灰仓,加湿后到消解间消解,再与氧化铁皮等按比例混合,配加粘结剂后进行强力搅拌,通过带式运输机送至砌块成型机,压制出冷压块经过升板机、子母车送入烘干系统烘干养护,再经子母车、降板机、推砖机、皮带机到成品仓。

图1 冷压块生产工艺流程简图

3.1 原料接收、消解

原料除尘灰来自炼钢工序各个除尘器,由吸排罐车输送入特定原料仓中,每个仓下设有双轴螺旋加湿机,各种除尘灰按配比加湿搅拌后由斗提机送入消解间,消解8~12h,消解后的原料由自动连桥式刮板取料机、皮带运输机转运到埋刮板机。

氧化铁皮由汽车运至地仓,然后经振动给料机、斗提机、振动筛进入氧化铁皮仓储存,经带式定量给料机按需定量进入埋刮板机。

3.2 混合配料

消解后的除尘灰和氧化铁皮、污泥按比例混合后由埋刮板机送至缓冲仓中,交替供料;缓冲仓下设电动闸板阀,将混合料放入仓下埋刮板机,送至强力混合机中。

在原料中加入粘结剂,粘结剂分干粉状和液态两种,两种共用效果更好,干粉粘结剂有2个仓,仓下有称量斗,每次定量供给到强力混合机;液态粘结剂设有储存罐体,通过计量泵供给到强力混合机。

设置两台4500 L卧式强力混合机,强力混合机是冷压块系统的核心设备之一,它的性能直接影响到压块的效率和质量。

混合碾压后的原料经皮带机、斗提机送至埋刮板机,进入压块工序。

3.3 压块成型

选用2台JYM1280压砖机,混合后的原料经埋刮板机分别送至高压压块机上面的预备仓,仓下设电动插板阀,再进入高压压块机进行压块,一次可压制冷压块228块,作业周期15~25s。压制成型的压块进入托板机送进下道工序。

3.4 烘干

从压块机出来的压块,经过升板机、子母车转运至烘干养护间,共设置15个养护间,经换热后的150 ℃左右热空气通过管道送入养护间,通过管道的开孔,将热风均匀送入养护间下部。依靠热空气的运动脱除含水半成品块中的水分。

蒸汽空气换热器利用1.2 MPa饱和蒸汽预热冷空气,蒸汽经过换热器冷凝后,进入现有循环水池。

成品烘干后再经子母车、降板机、推砖机、皮带机到成品仓。经过筛分(筛孔8 mm),筛上物经过皮带转运进入储料仓,通过汽车运输到炼钢炉料上料系统。筛下粉料进入返料仓重新进入配料系统。

3.5 系统控制

系统整体采用机电一体化设备,设自动和手动控制方式。手动操作就地实现,自动方式由设备成套PLC柜控制。对原料区、混合料区、压块区域等工况进行检测、显示、控制;所有现场仪表温度、压力、流量、物位、称量等过程检测、控制信号进入冷压块中央控制系统,中控一级机画面显示。

4 环境治理

生产线主要扬尘点为灰仓顶部、烘干仓烟气、成品线物料转运点以及返矿线物料转运点,根据生产工艺和扬尘点位置,设置C-1除尘系统、C-2除尘系统和C-3除尘系统共三套除尘系统,排放颗粒物≤10 mg/Nm3。 C-1除尘系统包括原料灰仓,每个仓顶设正压除尘器一台;C-2除尘系统包括原料线物料转运点、消解区密闭仓以及搅拌区物料转运点等湿度较大扬尘点,设一套湿法除尘系统;C-3除尘系统包括成品线物料转运点,设一套低压脉冲布袋除尘器。

5 工艺效果

5.1 项目建设完成后,制定了《转炉除尘灰冷压块工艺168小时性能测试方案》,生产部门按方案组织生产,质量检测部门按方案要求进行取样质检化验。共计生产成品冷压块3041吨,日均434.47吨,产品平均粉化率为6.7%,平均含水率为3.98%,平均落下强度为93.9%,平均抗压强度为5207 N 。

5.2 存在的问题为压块含水率指标有波动,个别批次检测含水率偏高,主要原因在原料预处理环节,对水量的控制需要更精细化,在烘干环节所需热风的温度和风量要保证达标。

5.3 转炉冶炼前期熔池温度低,加入转炉除尘灰冷压块后,因压块中含有Fe2O3、FeO、CaO 等,可增加渣中FeO含量,降低炉渣黏度,促进前期石灰的融化。

6 结语

6.1 把转炉除尘灰造冷压块返回转炉炼钢系统作为造渣剂使用,回收除尘灰中的铁、钙等有益成分,目前转炉可以消化冷压块20 kg/吨钢,基本实现除尘灰产生和消纳的平衡。

6.2 返转炉使用过程中必须控制好成品冷压块的强度、水分和含粉率等,确保加入转炉时不产生大量烟尘,不因水分偏高而造成转炉喷溅事故。

6.3 实现转炉除尘灰在转炉冶炼系统内部循环使用,避免在烧结、高炉工序循环,既降低了有害元素对烧结、高炉工序的危害,还可以实现系统降低能耗。

6.4 有效解决了转炉除尘灰的处置问题,避免了外排和在厂区堆积,符合钢铁行业“固废不出厂”的产业政策,具有经济效益、环境效益和社会效益。