复合矿物掺合料对高性能混凝土强度的研究

2023-09-15肖力光李正鹏

肖力光,李正鹏

(吉林建筑大学 材料科学与工程学院,吉林 长春 130118)

为了满足人们对混凝土强度和成本的需求,对矿物掺合料的掺量对混凝土影响的研究越来越细致,这也代表着广大研究人员的研究不断深入。矿物掺合料作为混凝土发展的一部分,因能有效地提高混凝土强度来满足建筑物安全需求,且具有优良的工作性,便于工程施工等优点[1-3];粉煤灰、矿渣作为工业废料,能将其添加到混凝土中,不仅减少环境污染,还能改善混凝土的耐久性[4-6],因此对粉煤灰、矿渣这两种矿物掺合料对混凝土力学性能的影响研究具有重要意义,进一步探究两种掺合料的最佳掺量、复掺比例、球磨时间,为相关实际应用提供参考。

1 实验部分

1.1 材料与仪器

水泥,长春本地亚泰集团的P·O42.5普通硅酸盐水泥;粉煤灰,满足国家要求的Ⅱ级粉煤灰,详细成分见表1;矿渣,长春本地通钢集团生产的矿渣微粉,详细成分见表2;粗集料,本地区人工碎石,粒径在4.75~20 mm;细集料,天然河砂,粒径在0~4.75 mm;水为自来水。

表1 粉煤灰化学成分Table 1 Chemical composition of fly ash

表2 矿渣化学成分Table 2 Chemical composition of slag

SID-60强制式单卧混凝土搅拌机;KE型行星式球磨机;DYE-2000型混凝土压力实验机;SHBY-90B型恒温恒湿养护箱。

1.2 实验方法

将粉煤灰、矿渣以4%,8%,12%,16%,20%等量取代水泥,分别测混凝土试块7 d和28 d抗压强度,研究矿物掺合料对混凝土性能的影响,得出活性掺合料的最佳掺入量。

在最佳掺量的基础上,研究矿物掺合料经机械球磨的最佳球磨时间。粉煤灰球磨时间设为10,15,20,25 min;矿渣球磨时间设为15,30,45,60 min。

采用复掺的方法,双掺两种矿物掺合料,取代水泥总量为24%,确定最佳比例。二者实验比例为2∶1,1.5∶1,1∶1,1∶1.5,1∶2。

1.3 性能测试

混凝土强度研究采用国家标准混凝土抗压强度实验方法。混凝土试块大小为100 mm×100 mm×100 mm(强度值乘以对应尺寸换算系数0.95),分别进行7 d和28 d恒温恒湿标养后,再用压力实验机进行压力测试,1组3块取其平均值。

2 结果与讨论

2.1 粉煤灰掺量对混凝土抗压强度的影响规律

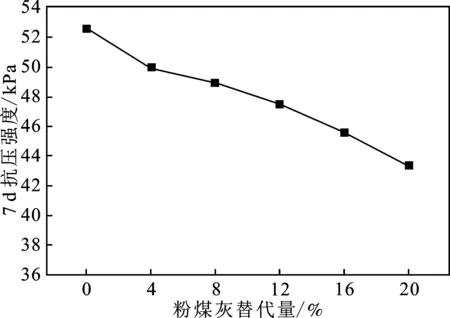

将水、砂子、水泥按照比例适配,设定为初始配合比。再将粉煤灰依次以4%,8%,12%,16%,20%等量取代水泥,配制混凝土试块,图1和图2分别为粉煤灰掺入量对混凝土7 d和28 d抗压强度影响曲线。

图1 粉煤灰掺入量对混凝土7 d抗压强度的影响Fig.1 Effect of fly ash incorporation amount on 7 d compressive strength of concrete

图2 粉煤灰掺入量对混凝土28 d抗压强度的影响Fig.2 Effect of fly ash incorporation amount on 28 d compressive strength of concrete

由图1可知,粉煤灰的加入对混凝土早期强度起负作用,其强度随粉煤灰的掺入量不增反降;由图2可知,当加入12%的粉煤灰能提高混凝土后期抗压强度,达到基准配合比强度的1.06倍,28 d以后,粉煤灰仍能提高混凝土抗压强度。

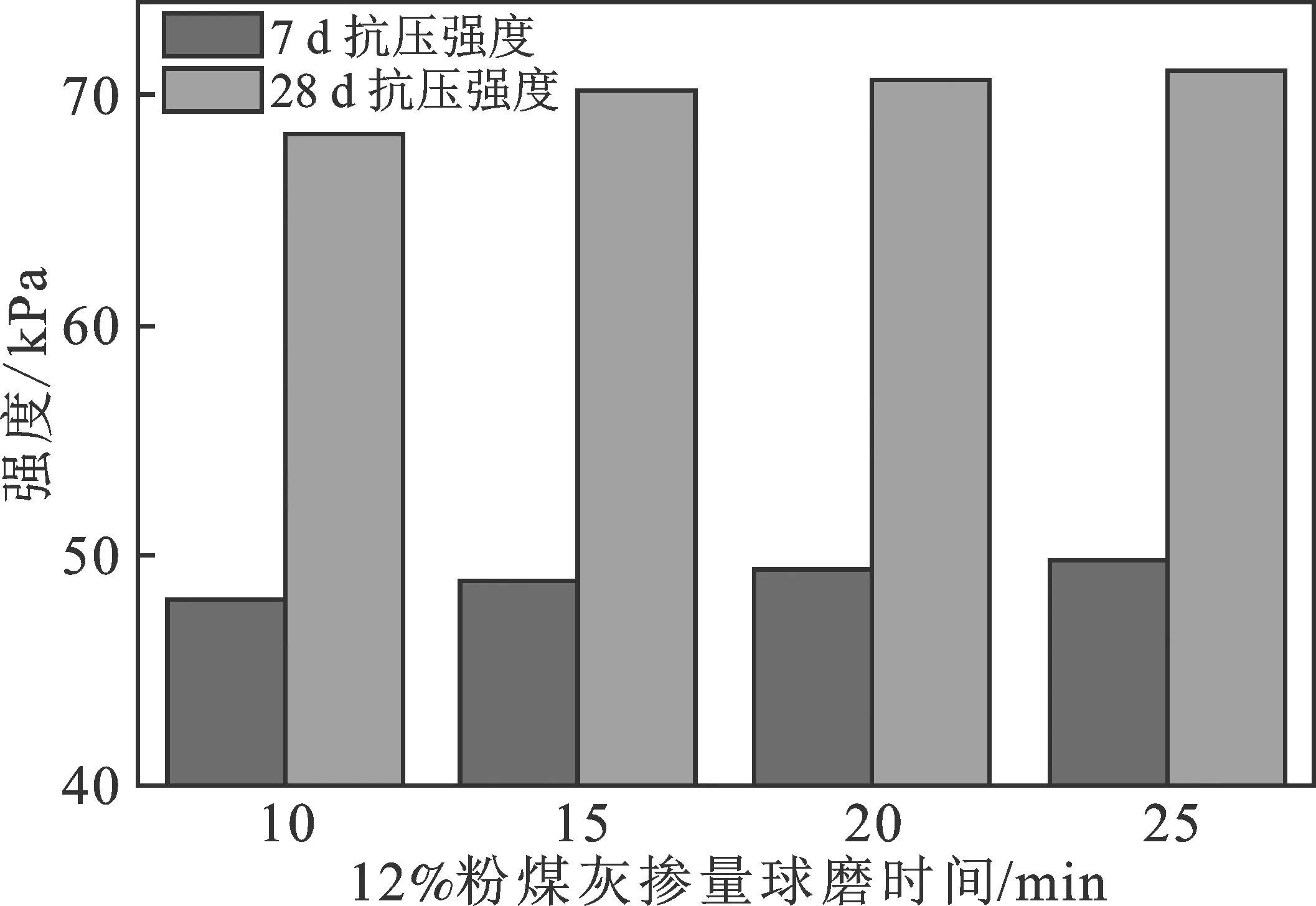

当确定粉煤灰最佳掺量为12%时,使其分别球磨10,15,20,25 min后,再掺入到混凝土中,测混凝土7 d和28 d强度,结果见图3。

图3 粉煤灰球磨时间对混凝土7,28 d强度的影响Fig.3 Influence of fly ash ball milling time on the strength of concrete for 7 d and 28 d

由图3可知,混凝土抗压强度随着粉煤灰球磨时间的增长而增加,但增长的趋势愈发平缓,当球磨时间超过15 min时,混凝土抗压强度的增加与粉煤灰球磨能耗不成正比,由此来确定粉煤灰最佳球磨时间为15 min,球磨粉煤灰使混凝土强度提高是因为增加了粉煤灰的比表面积,从而极大地提高其活性,便于生成更致密的水化产物来提高混凝土强度。

2.2 矿渣掺量对混凝土抗压强度的影响规律

按照初始配合比。再将矿渣依次以4%,8%,12%,16%,20%的掺入量代替水泥,配制混凝土试块,图4和图5分别为矿渣掺入量对混凝土7 d和28 d抗压强度的影响曲线。

图4 矿渣掺入量对混凝土7 d抗压强度的影响Fig.4 Influence of slag addition amount on 7 d compressive strength of concrete

图5 矿渣掺入量对混凝土28 d抗压强度的影响Fig.5 Effect of slag addition amount on 28 d compressive strength of concrete

由图4和图5可知,矿渣的掺入对混凝土早期和后期的强度发展都能起到积极的作用,因矿渣自身粒径小,从而起到微级配和填充孔隙的效果,从而提高混凝土强度,并且可以明显得出矿渣的最佳掺量为16%。

固定矿渣掺量为16%后,使其分别球磨15,30,45,60 min后,再掺入到混凝土中,测混凝土7 d和28 d强度,结果见图6。

图6 矿渣球磨时间对混凝土7,28 d强度的影响Fig.6 Influence of slag ball milling time on the strength of concrete at 7 d and 28 d

由图6可知,混凝土强度随着矿渣球磨时间先增长后下降,由此来确定矿渣最佳球磨时间为30 min,球磨矿渣使强度提高是因为在一定的球磨时间,矿渣能更好地填充因级配不良产生的孔隙,但过度的球磨,使得矿渣错过了最佳级配,出现了微级配断层,强度不增反降。

2.3 粉煤灰、矿渣双掺对混凝土抗压强度的影响规律

将粉煤灰与矿渣双掺总量控制在水泥用量的24%,以粉煤灰掺入量与矿渣掺入量之比为2∶1,1.5∶1,1∶1,1∶1.5,1 ∶2比例来配制混凝土试块。图7和图8是粉煤灰与矿渣共同作用下反应混凝土7,28 d抗压强度的影响曲线。

图7 粉煤灰与矿渣双掺比例对混凝土7 d抗压强度的影响Fig.7 Influence of fly ash and slag mixture ratio on 7 d compressive strength of concrete

图8 粉煤灰与矿渣双掺比例对混凝土28 d抗压强度的影响Fig.8 Influence of fly ash and slag mixture ratio on 28 d compressive strength of concrete

由图7、图8可知,随着粉煤灰在两者中所占比重持续减少,混凝土早期强度持续增加,与前面所论证的粉煤灰对混凝土早期强度削弱所呼应;到了后期,强度都有所提升,但由于所掺矿物掺合料过多,与对照组强度相比,只有略微提升;当粉煤灰与矿渣比值为1∶1时,混凝土抗压强度达到最高点,故在后续实验时,采用两者比值为1∶1的数据来配制混凝土。

2.4 粉煤灰、矿渣球磨时间对混凝土抗压强度的影响规律

将粉煤灰与矿渣双掺总量控制在水泥用量的24%,且两者比例为1∶1,研究二者球磨时间对混凝土强度的影响曲线,结果见图9。其中,F代表粉煤灰,分别球磨10,15,20 min;S代表矿渣,分别球磨15,30,45 min。例如,图9中横坐标F10S15表示:球磨10 min的粉煤灰和球磨15 min的矿渣一起作为活性掺合料加到混凝土中,下同。

图9 粉煤灰与矿渣球磨时间对混凝土7,28 d抗压强度的影响Fig.9 Influence of fly ash and slag ball milling time on 7 d and 28 d compressive strength of concrete

由图9可知,F15S15组的抗压强度为最高组,即:掺12%球磨15 min粉煤灰和12%球磨15 min矿渣的混凝土,与基准配合比组相比混凝土抗压强度提高了12%,由图10和图11可知,在胶凝材料与骨料界面过渡区,水化产物将骨料包裹紧密,并且生成了强度更高的针状钙矾石。

图10 微观结构下界面过渡区Fig.10 Interfacial transition zone under microstructure

图11 水化产物钙矾石Fig.11 The hydration product calurite

2.5 粉煤灰对混凝土胶凝材料影响分析

2.5.1 粉煤灰火山灰效应的影响 粉煤灰是煤粉在高温条件下燃烧后的产物,富含大量活性物质,活性物质正好与混凝土内部碱性物质氢氧化钙或石膏二次水化,生成致密的水硬性物质,提高混凝土强度。

2.5.2 粉煤灰形态效应的影响 粉煤灰绝大多数是光滑、细小的球型,具有独特的“滚珠”效应,可以减少颗粒之间的摩擦,从而使混凝土具有很好的工作性,还能与水泥达到很好的级配效果。

2.5.3 粉煤灰微集料反应的影响 多余的粉煤灰均匀分布在水泥浆中,因其体积细小,可填充混凝土内部孔隙和毛细孔,达到改善孔结构的效果,减少有害物质的侵入,提高混凝土的耐久性。

2.5.4 粉煤灰界面效应的影响 掺入粉煤灰会导致混凝土早期强度降低,后期强度显著增加,正因为粉煤灰的界面效应。粉煤灰与水泥第1次水化产物氢氧化钙反应生成水化硅酸钙,但两者之间存在水解层,随着反应不断深入,水化产物逐渐增加,直至水解层被水化产物充满,混凝土强度显著增长。

2.6 矿渣对混凝土胶凝材料影响分析

矿渣是熔渣水冷后的产物,颗粒多为菱形,具有自身水化硬化特点,当与水泥激发时,具有高于粉煤灰的活性。未参与反应的矿渣可以改善胶凝材料内部孔结构。此外,因矿渣还具有“微骨架”作用,使得胶凝材料呈空间网状结构,更加密实。

3 结论

粉煤灰、矿渣掺合料的掺量对混凝土强度有一定的影响作用。单掺时,早期粉煤灰对混凝土强度有所削弱,但后期显著增强,粉煤灰最佳掺入量是12%,在此最佳掺入量的同时,粉煤灰的最佳球磨时间为15 min;早期矿渣对混凝土强度提高较为明显,后期提升趋于平缓,矿渣的最佳掺入量是16%,在此最佳掺入量的同时,矿渣的最佳球磨时间为30 min。

矿物掺合料的球磨时间对强度影响较为显著。其中,双掺12%粉煤灰球磨15 min和12%矿渣球磨15 min的混凝土强度最高,与基准配合比相比,强度提高了12%。粉煤灰和矿渣双掺不仅提高强度,还提高混凝土的工作性能便于施工,又取代水泥用量,具有极高的研究价值。