多级孔ZSM-5分子筛的合成及其催化裂解性能

2023-09-15顾恒硕顾宇飞葛虎城高天画伏洪兵李福威李志霞

顾恒硕,顾宇飞,葛虎城,高天画,伏洪兵,李福威,李志霞

(广西大学 化学化工学院,广西 南宁 530004)

苯、甲苯、二甲苯(BTX)是合成橡胶、合成塑料、合成纤维和农药的重要化学原料[1]。目前BTX主要是通过石油的催化重整得来。随着石油的日益枯竭,开发一条非石油路线生成BTX势在必行。众所周知,生物质是一种可再生能源[2-3]。然而由于生物质的含氧量高和有效氢碳比(H/Ceff)低,导致裂解产物复杂、选择性低[4]。近些年,许多研究人员将生物质与塑料进行共催化裂解制高附加值产品[5-6]。

ZSM-5具有独特的三维孔道结构和内部酸性位点,能够择性催化得到更多芳烃[7],本文选用蔗糖、木质素、微晶纤维素合成多级孔ZSM-5,对纤维素和低密度聚乙烯(LDPE)进行共催化裂解,考察温度、原料配比、催化剂酸性和孔径对裂解产物的影响。

1 实验部分

1.1 材料与仪器

硅溶胶(40%SiO2)、低密度聚乙烯(LDPE)均为工业品;蔗糖、木质素、微晶纤维素、铝酸钠、氢氧化钠均为分析纯;商业ZSM-5分子筛(SiO2/Al2O3=27),化学纯。

Dmax2500v X射线衍射仪;Hitachi SU8220场发射扫描电镜;AMI-300LITE化学吸附仪;NOVA2200e氮气吸脱附仪;9790II气相色谱仪;GC-17A气相色谱仪。

1.2 催化剂的制备

根据最近的研究,通过简单的水热活化-晶化法合成ZSM-5分子筛[8]。首先,将铝酸钠(0.61 g)和硅溶胶(18.0 g)的混合物在180 ℃下水热结晶6 h。第2步,将得到的固体凝胶样品与少量的水混合,并研磨成糊状。之后,加入36.0 g 0.5 mol/L的氢氧化钠溶液,并将得到的混合物在室温下搅拌5 h。得到的固体样品经洗涤、干燥后,用1.0 mol/L的氯化铵溶液进行两次离子交换(90 ℃,3 h)。在清洗和干燥后,样品在550 ℃下煅烧6 h,得到H型ZSM-5。合成的ZSM-5的理论SiO2/Al2O3比为40,命名为Z1,商业ZSM-5命名为CZ。

第1步水热活化过程相同,在合成步骤的第2步,分别添加蔗糖、木质素、微晶纤维素作为介孔模板剂,添加量为1%,5%,10%,15%,将3种模板剂溶于氢氧化钠溶液中,超声5 min,后续实验操作与Z1合成相同。合成3种不同生物质模板剂(蔗糖、木质素、微晶纤维素)的多级孔ZSM-5分子筛,依次命名为SZ-X、LZ-X、CEZ-X(X=1,5,10,15,代表模板剂与SiO2质量百分比)。

1.3 催化剂的表征

使用X射线衍射仪(XRD)对样品晶型结构进行表征;使用场发射扫描电镜(SEM)对样品形貌进行表征;使用化学吸附仪(NH3-TPD)对分子筛的酸度进行分析;使用氮气吸脱附仪对分子筛孔径进行分析;使用9790II气相色谱仪和GC-17A气相色谱仪对气体与液体产物进行分析。

1.4 催化剂性能测试

催化热解实验使用直径为10 mm、长度为40 mm 的石英管固定床反应器进行。原料选用纤维素和LDPE,总质量为0.3 g。将催化剂(0.3 g)放入石英管,并用石英棉固定。使用N2作为载气(流速:40 mL/min)。将原料纤维素和LDPE置入石英管(8 mm×60 mm),通过吊篮推进反应器中。裂解实验在450~600 ℃之间进行。总的裂解反应时间为8 min,产品在冷浴中冷却(-15 ℃)。通过排水集气法收集气体产品,同时对液体产品和固体残渣进行称重。气体和液体产物用GC进行分析。使用标准气体和外标法分别对气体产物和液体产物定量。催化剂的积碳率通过催化剂煅烧(550 ℃前后的质量损失计算而得),具体计算公式如下。

液体产率YL=ML/M0×100%

(1)

固体产率YS=MS/M0×100%

(2)

积碳产率YC=MC/MC×100%

(3)

气体产率YG=100%-(YL+YS+YC)

(4)

BTX理论产率YT=0.5×Ya+0.5×Yb

(5)

式中,ML为收集的液体产物质量,g;MS为固体残渣质量,g;MC为积碳质量,g;M0为裂解原料的质量,g;Ya,Yb为单独裂解纤维素、LDPE得到的BTX实际产率,%。

2 结果与讨论

2.1 ZSM-5分子筛的表征

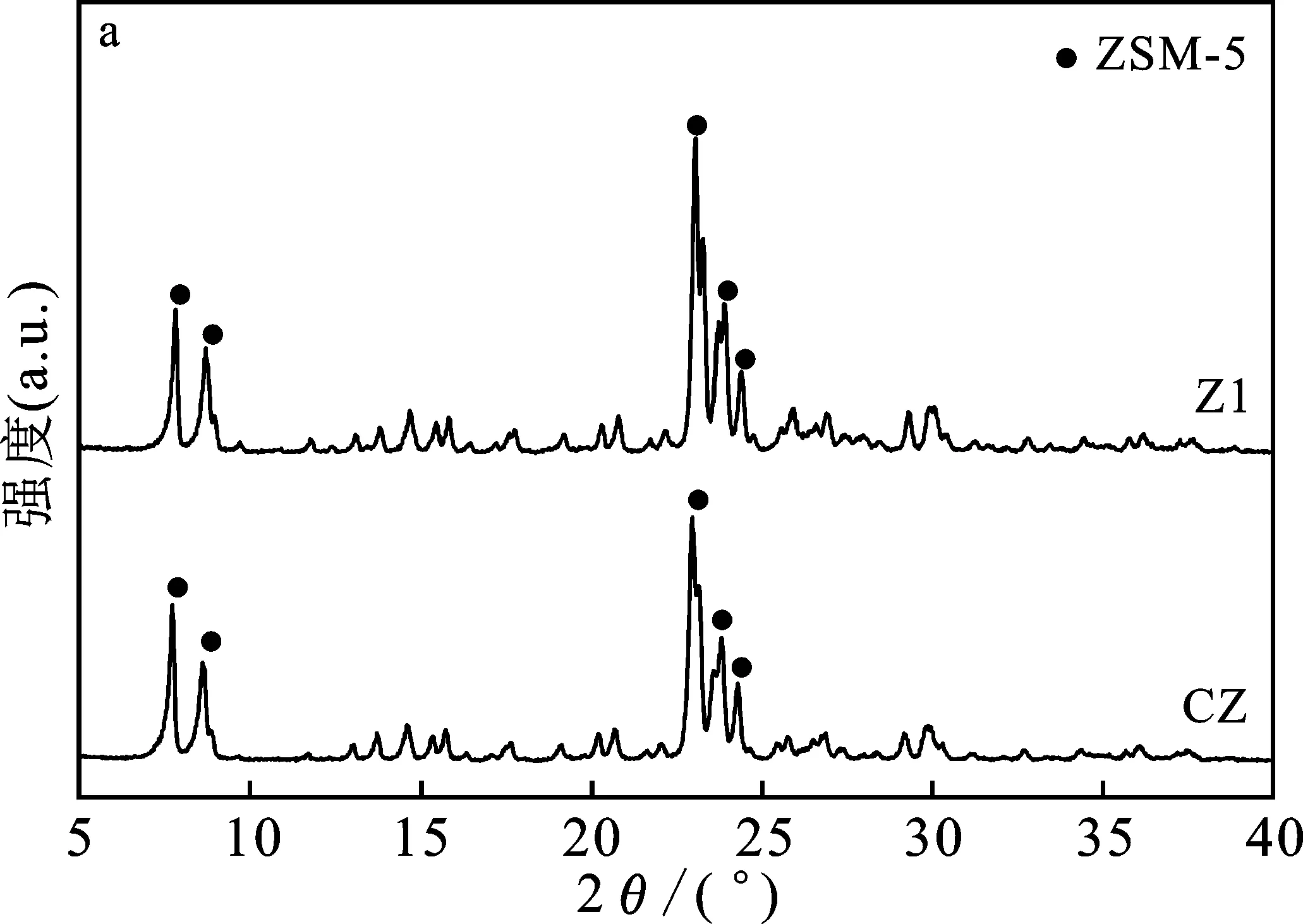

用水热活化-晶化法合成的ZSM-5分子筛以及商业ZSM-5分子筛的XRD图见图1a。

图1 合成的分子筛和商业分子筛(a)的XRD图谱,不同蔗糖(b)、木质素(c)、微晶纤维素(d)用量合成的分子筛的XRD图谱Fig.1 XRD patterns of synthetic and commercial zeolites (a),XRD patterns of zeolites from different addition amounts of sucrose (b),lignin (c) and microcrystalline cellulose (d)

由图1a可知,在2θ=7.8,8.9,23,24,24.5°的峰是ZSM-5的MFI结构的特征衍射峰[9]。很明显,合成的ZSM-5具有很高的结晶度。

图1b~1d为用3种不同生物质模板剂合成的ZSM-5分子筛的XRD图。图1b表示不同蔗糖添加量对合成分子筛的影响。蔗糖添加量从1%添加到15%,XRD图谱可以观察到ZSM-5分子筛的5个特征峰,并且也没有观察到其他杂晶。图1c为不同木质素添加量对合成分子筛的影响。与蔗糖相同,木质素添加量在1%~15%不会影响到分子筛的骨架形成,结晶度提高了约6%(和Z1相比)。图1d为不同微晶纤维素添加量对合成分子筛的影响。添加量在1%~10%结晶度逐渐增加,当添加量为15%时,分子筛的结晶度下降了很多(约38%),原因是微晶纤维素水解程度弱于蔗糖和木质素,所以微晶纤维素在水解过程中会不断地释放酸性物质导致pH下降,晶化前pH为13.9,4 h后4个添加量的pH依次为12.44,12.07,11.65,11.21,pH的下降会减缓ZSM-5的结晶速率,添加过量的微晶纤维素会导致pH大幅度下降从而延长结晶时间,因此CEZ-15在36 h结晶度低于其他添加量。选用添加量10%的分子筛做形貌的测试。

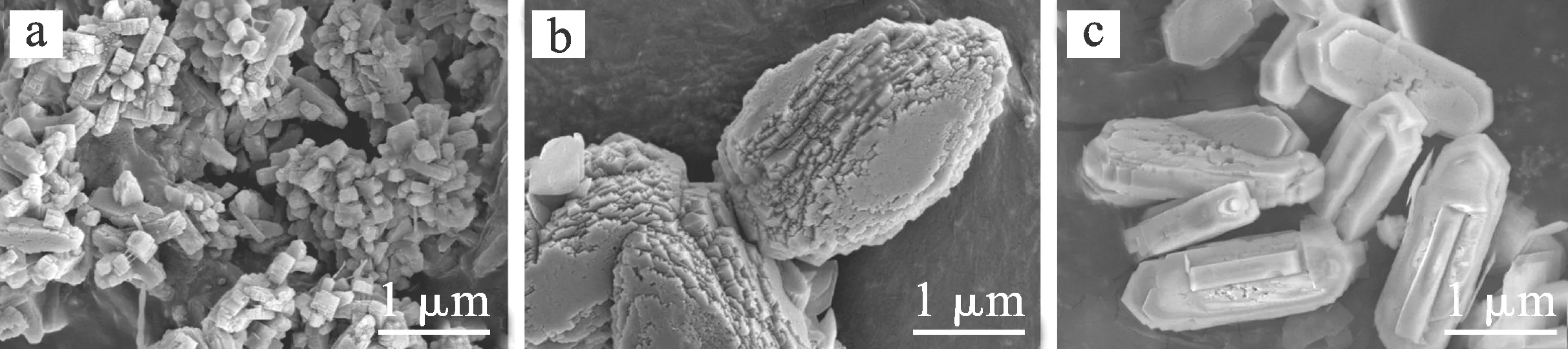

图2a为CZ的SEM图。CZ为正八面体晶体,粒径约200 nm~2 μm。图2b为Z1的SEM图,Z1为椭圆球体,由多个小晶体堆积而成,其主轴约4.5 μm,次轴约2.5 μm。图2c为SZ-10的SEM图,添加蔗糖后,晶体形貌为正八面体,表面会生长客体晶体。客体晶体的存在源于主体晶体(010)面,客体晶体垂直于主体晶体。客体晶体的形成原因可能与蔗糖有关。在水热过程中蔗糖水解会释放有机物,由于表面能大,诱导成核,加速客体晶体生长,吸附在主体晶体(010)面上[8]。图2d和图2e为LZ-10和CEZ-10的SEM图,二者形貌与Z1相同,都为椭圆球体。图2f为合成分子筛的尺寸大小图,添加不同生物质模板剂的共同之处是晶体的尺寸都减小了,尤其是LZ-10,它的尺寸约为Z1的40%。说明添加适量的生物质可以改变晶粒的大小。

图2 CZ(a)、Z1(b)、SZ-10(c)、LZ-10(d)、CEZ-10(e)的SEM图以及4种合成分子筛的晶粒尺寸(f)图Fig.2 SEM images of the CZ(a),Z1(b),SZ-10(c),LZ-10(d) and CEZ-10(e) and crystal size (f) of four synthetic zeolites

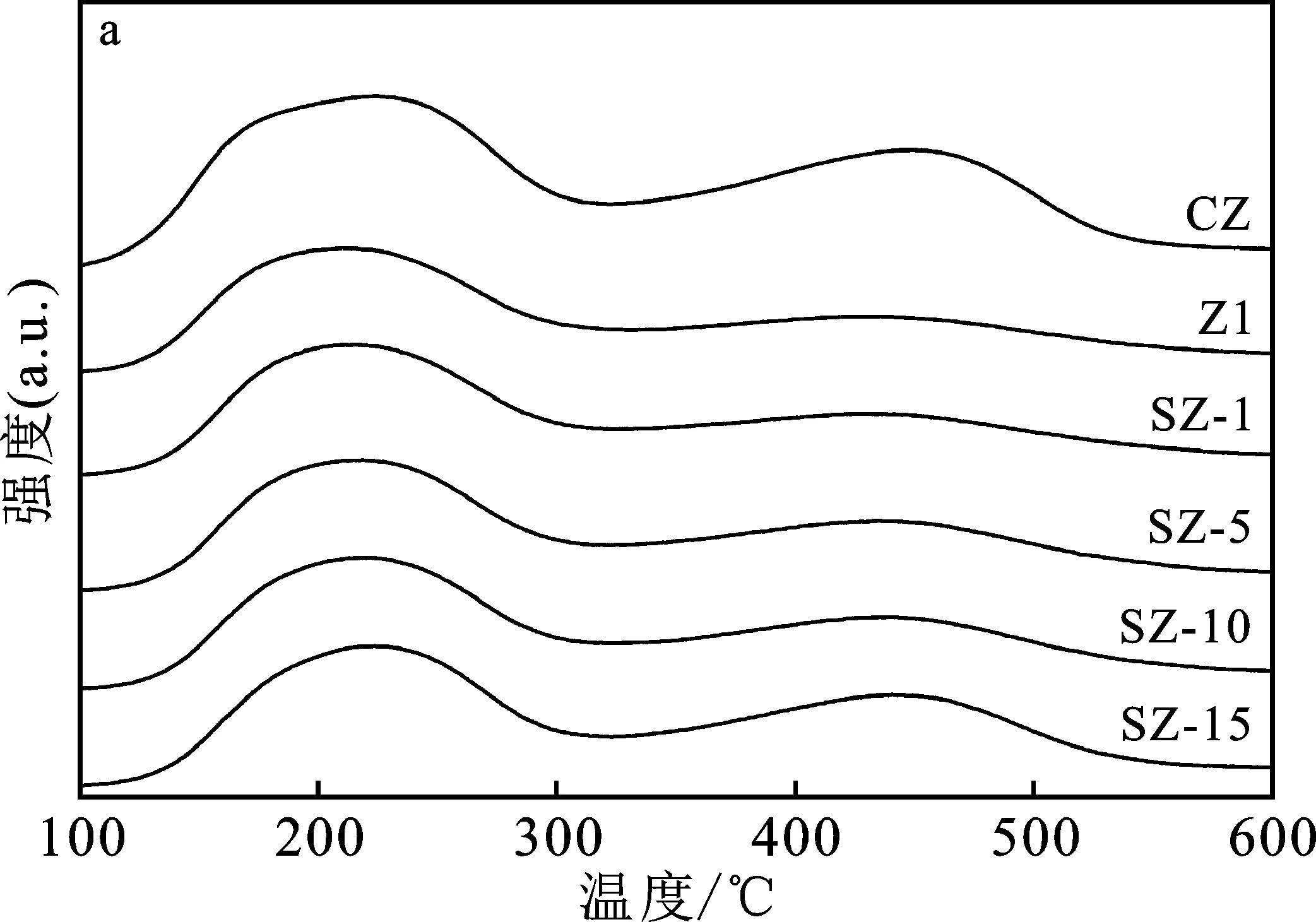

由图3 NH3-TPD的分析结果表明,以240,450 ℃ 为中心的两个强峰,归因于弱酸和强酸位点上吸附的NH3的脱附。CZ的峰强度更高,表明CZ的酸密度更高,CZ的总酸量为1 557 μmol/g。随着蔗糖、木质素微晶纤维素的量的增加,分子筛的酸性逐渐增加(主要是450 ℃对应的强酸位点峰值的提高),说明生物质的添加可以提高结晶效果,有助于更多Al原子进入分子筛的骨架中,从而导致酸量的增加[10],这与XRD图中结晶度的提高相对应。酸性的变化与结晶度的变化相关,结晶度提升酸性也会提高,因此由于CEZ-15结晶度较低,酸性也弱于其他添加量下的分子筛。选择添加量为10%的分子筛进行孔径分析。其酸度大小见表1,添加生物质模板剂的分子筛的强酸/弱酸值均比Z1高。

表1 Z1、SZ-10、LZ-10、CEZ-10的理化性质Table 1 Physicochemical properties of Z1,SZ-10,LZ-10 and CEZ-10

图3 不同蔗糖(a)、木质素(b)、微晶纤维素(c)用量合成的分子筛的NH3-TPD曲线Fig.3 NH3-TPD Profiles of zeolites from different addition amounts of sucrose (a),lignin (b) and microcrystalline cellulose (c)

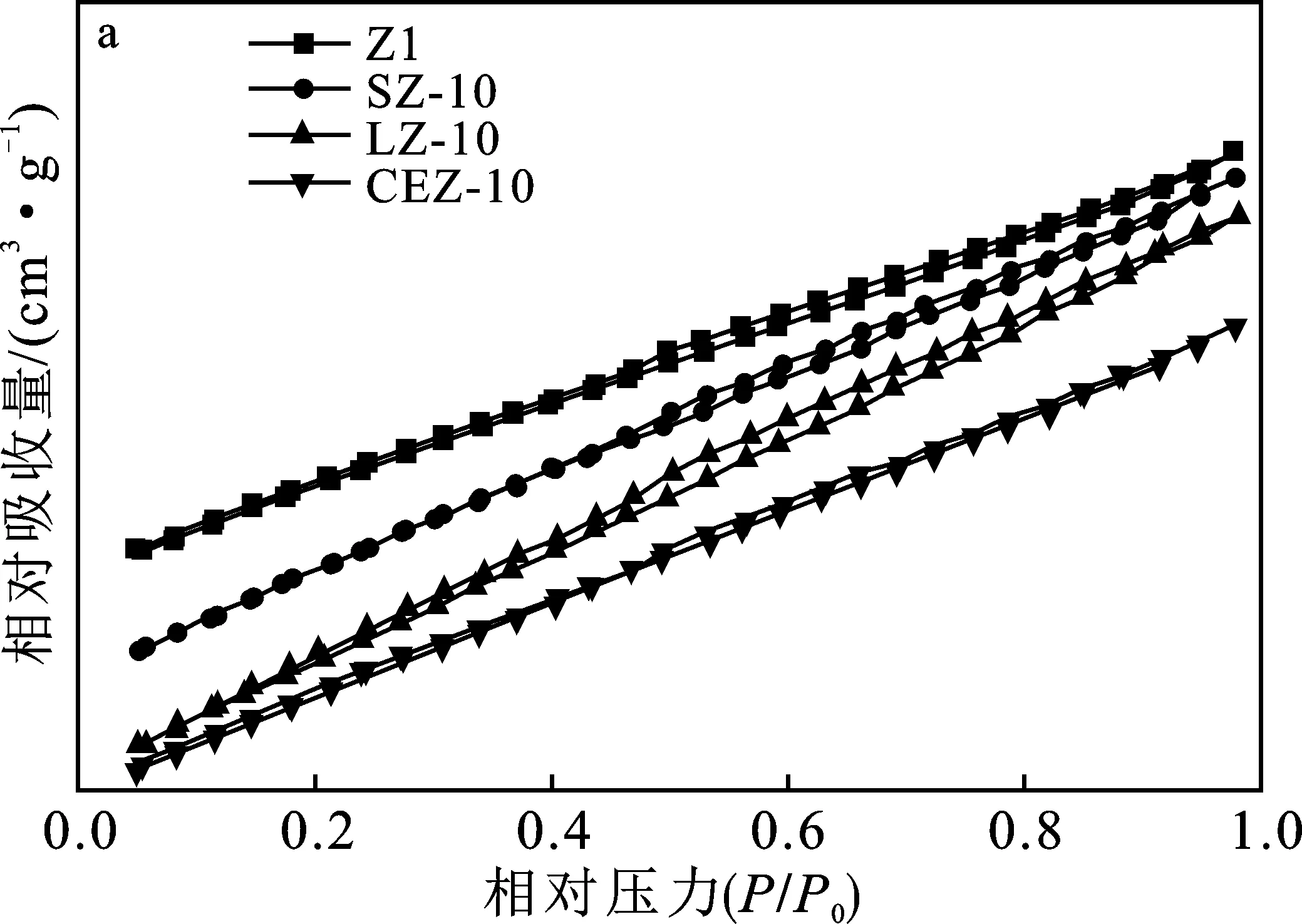

图4为氮气吸脱附结果图。

图4 Z1、SZ-10、LZ-10、CEZ-10的N2吸附-脱附等温线(a)以及孔径分布曲线(b)Fig.4 N2 Adsorption-desorption isotherms (a) and pore size distribution (b) of Z1,SZ-10,LZ-10 and CEZ-10

由图4a可知,4条等温线均存在回滞环,说明4种ZSM-5分子筛均含有介孔结构[11]。见图4b,与Z1相比,添加生物质模板剂后的分子筛增加了很多介孔(6~50 nm)。由表1可知,与Z1相比,催化剂的比表面积(SBET)、总孔体积(VTotal)、介孔体积(VMeso)都增加了,而且介孔比例(VMeso/VTotal)也有明显的提高,说明了添加这3种生物质都可以起到造介孔的效果。其中添加木质素的LZ-10的介孔比例最大(0.744)。多级孔的ZSM-5分子筛主要以介孔为主,通过SEM图能看到表面的大孔。

2.2 催化裂解特性研究

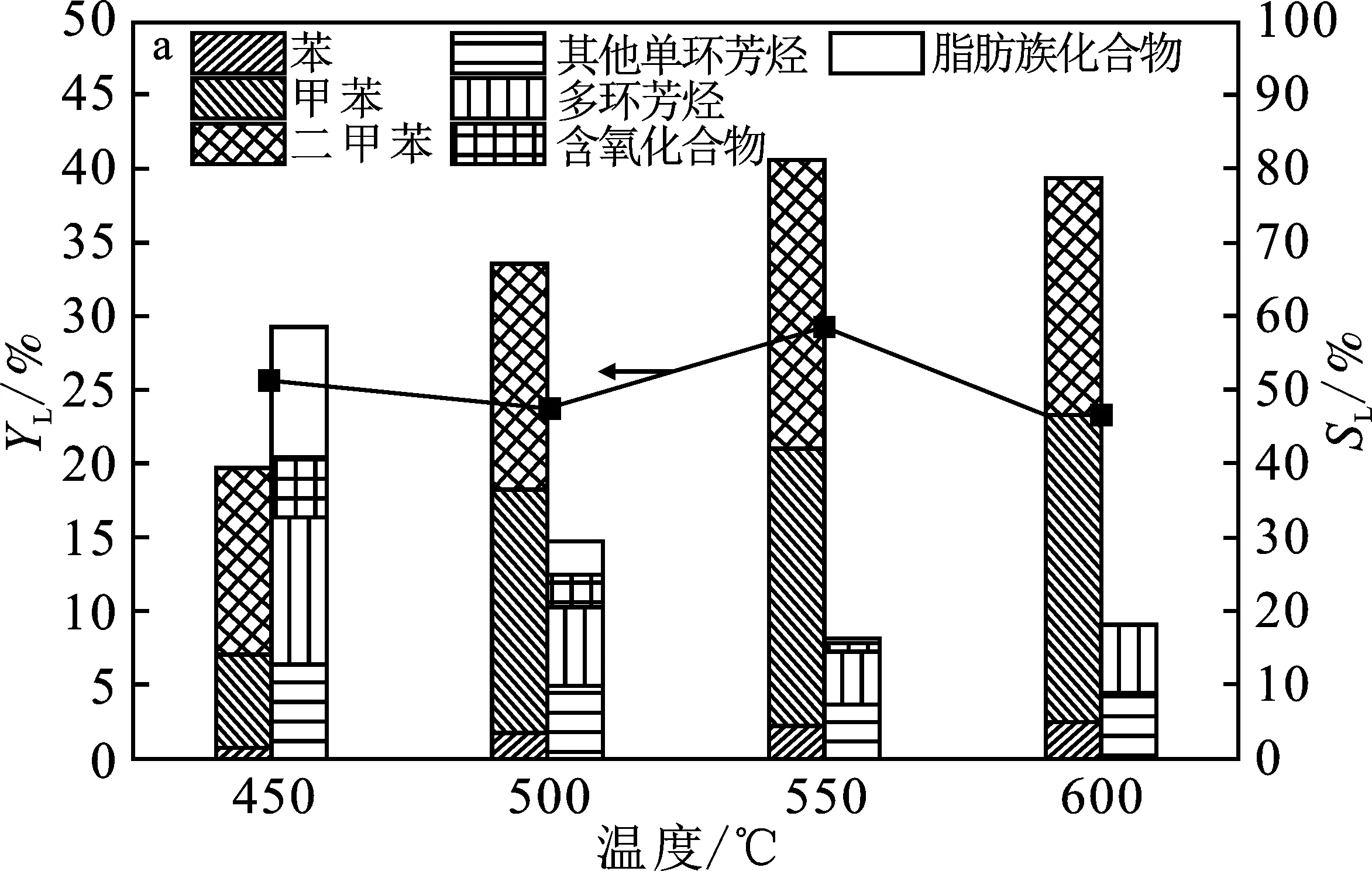

首先在不同温度下(450~600 ℃)使用Z1对纤维素和LDPE(1∶1)进行共催化裂解,通过对各种产物产率的分析确定最佳温度。图5a为不同温度下液体产物的分布。液体产率随着温度的升高而降低,在450,500 ℃下有一些固体残留在玻璃管中,产率约为14.8%和5.7%。在450~500 ℃时得到的液体产品中存在一些长链脂肪烃,表明裂解和芳构化反应需要更高的温度(>500 ℃)。BTX的选择性随着温度的升高而明显增加,同时含氧化合物(糠醛、苯酚、苯并呋喃)和多环芳烃(萘及其衍生物)的选择性逐渐降低。BTX产率在550 ℃时达到最大值(21.6%),选择性高达81%(约40%的二甲苯和37.5%的甲苯)。裂解产物中的二甲苯的产率提高了,原因是呋喃和丙烯之间的Diels-Alder反应导致形成了更多二甲苯[12]。图5b为不同温度下气体产物的分布。

图5 在不同温度下共裂解纤维素和LDPE得到的液体(a)和气体(b)产物分布图Fig.5 Liquid (a) and gas (b) product distribution from co-cracking of cellulose and LDPE at different temperatures

由图5b可知,随着温度的升高,气体产率逐渐增加,低碳烷烃的选择性先增加后减少,低碳烯烃的选择性逐渐增加,在600 ℃时气体产率最高,约为73.3%。为了得到更多的BTX,选择550 ℃进行后续的裂解实验。

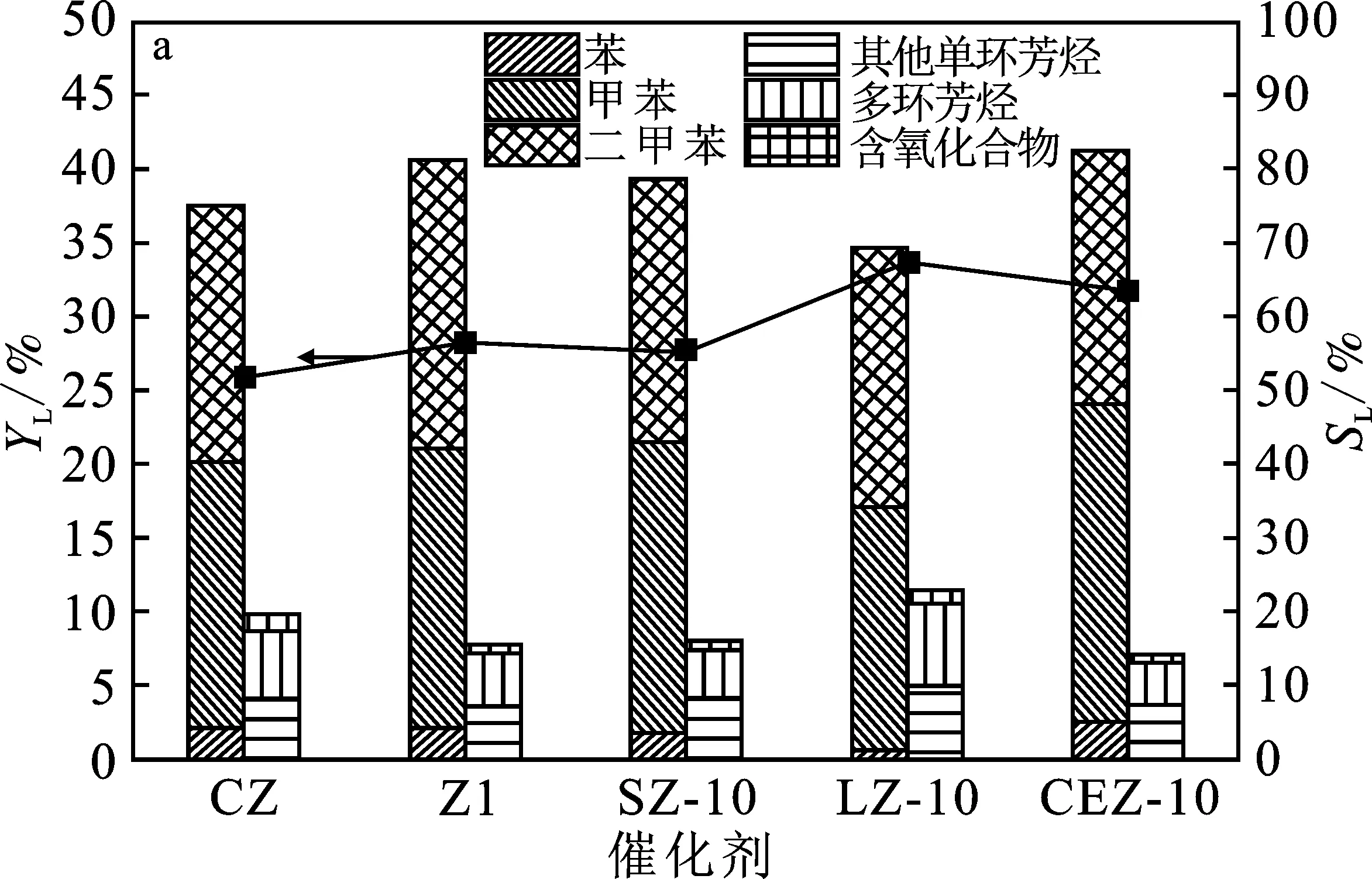

图6为用不同催化剂在550 ℃下对纤维素和LDPE进行共催化裂解的产物分布。图6a为液体产物分布。合成的分子筛得到的液体产率都高于商业分子筛CZ,并且Z1、SZ-10、CEZ-10的BTX选择性也都高于CZ,其中使用CEZ-10得到的BTX产率最高(26.1%),说明CEZ-10的介孔比例以及酸度更适合BTX的形成(介孔比例0.726,强酸/弱酸为0.85)。介孔比例的提高有利于热解气进入分子筛的孔道内从而使长链脂肪烃和大分子含氧化合物充分裂解,降低催化剂的积碳率。不同催化剂裂解后的固体残渣产率与积碳产率见表2。图6b为气体产物分布,气体产率在59.58%~65.54%,由于ZSM-5的酸性强,裂解时得到更多的小分子产物(烯烃和烷烃),但合成分子筛的酸度较低,有利于丙烯的生成,因此合成的ZSM-5得到的低碳烯烃选择性比CZ高,其中使用Z1得到的低碳烯烃产率最高(31.5%)。

表2 不同催化剂裂解得到的各产物产率Table 2 Yield of products obtained from co-cracking over different catalysts

图6 用CZ、Z1、SZ-10、LZ-10和CEZ-10共裂解纤维素和LDPE得到的液体(a)和气体(b)产物分布图Fig.6 Liquid (a) and gas (b) product distribution from co-cracking of cellulose and LDPE over CZ,Z1,SZ-10,LZ-10 and CEZ-10

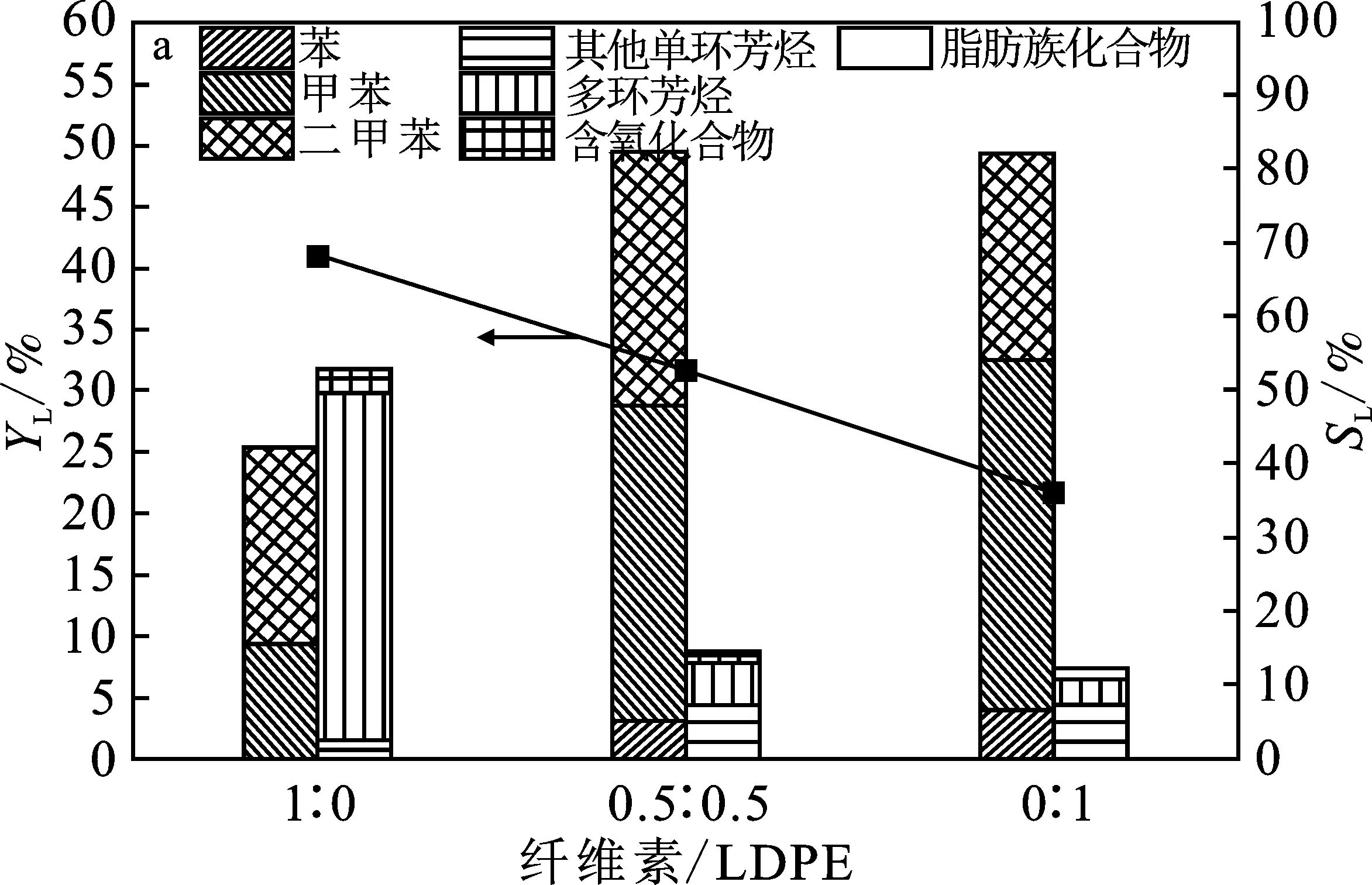

图7为CEZ-10对不同质量比的纤维素和LDPE进行共催化裂解的产物分布图。

图7 不同纤维素/LDPE下共裂解得到的液体(a)和气体(b)产物分布图Fig.7 Liquid (a) and gas (b) product distribution from co-cracking of cellulose and LDPE at different cellulose/LDPE ratio

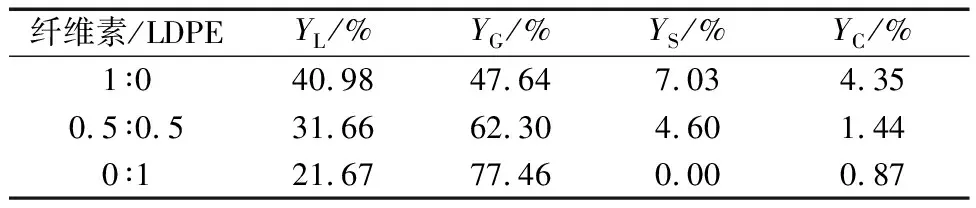

图7a为液体分布图。随着原料中LDPE的比例增加,液体产率逐渐下降,BTX选择性逐渐增加,纤维素/LDPE为0.5∶0.5时BTX产率最高(26.1%)。图7b为气体产物分布图。LDPE与纤维素相比,更容易转化为气体产物,所以随着LDPE的比例增加,气体产率逐渐增加,单裂解LDPE的气体产率为77.5%。LDPE在裂解中会产生大量C2~C4的烯烃,而纤维素主要产生CO和CO2,LDPE的添加可以提高碳氢化合物池中烯烃的含量,有助于产生更多芳烃[13]。固体残渣产率与焦炭产率见表3。

表3 不同纤维素/LDPE裂解得到的各产物产率Table 3 Yield of products obtained from co-cracking at different cellulose/LDPE ratio

原料之间的协同作用:①通过计算公式(5)得出纤维素/LDPE为0.5∶0.5时BTX的理论产率为17.6%,实际产率(26.1%)大于理论产率,说明纤维素与LDPE在进行共裂解过程中具有协同作用;②由于纤维素与LDPE相比更容易分解,来自纤维素的热解自由基可以在共催化裂解的初始阶段促进LDPE链的断裂,进而加快LDPE的热解;③纤维素首先热解成左旋葡聚糖、乙醇醛、丙酮醇等,左旋葡聚糖经过脱水产生呋喃等小分子,这些小分子随后扩散到催化剂的微孔中,产生贫氢的碳氢化合物烃池,并进行开环、脱碳、脱羧和裂解等一系列反应[14]。在烃池中呋喃很容易与烯烃或炔烃形成多环芳烃。纤维素和LDPE共裂解时,由于LDPE富含氢原子,可以提高烃池对形成BTX的活性,并且纤维素产生的呋喃类化合物可以与LDPE产生的低碳烯烃发生反应,通过Diels-Alder缩合形成BTX[15]。

3 结论

(1)使用水热活化-晶化法合成ZSM-5分子筛,合成的分子筛与商业分子筛相比具有很高的结晶度以及较高的酸量,合成过程不添加任何有机胺模板剂,达到绿色环保的目的。

(2)在原有的合成方法基础上,在晶化前添加蔗糖、木质素、微晶纤维素作为介孔模板剂。与不添加介孔模板剂的分子筛相比,结晶度、酸量、介孔比例都得到了提升。并且三种多级孔ZSM-5分子筛的晶体尺寸都有所减小,其中添加蔗糖的分子筛的形貌发生了变化,晶粒生长成带有客体晶体的八面体结构。

(3)探究温度对裂解产物分布的影响,确定了550 ℃下BTX产率最高(21.6%),在最佳温度下,用商业分子筛和合成的分子筛进行共催化裂解研究,发现用添加微晶纤维素的CEZ-10(介孔比例为0.726)得到的BTX产率最高,约为26.1%,并且积碳产率(1.44%)也是最低的。证明了多级孔ZSM-5分子筛有提高BTX产率和减少催化剂积碳的效果。与单独裂解LDPE得到的BTX产率(17.8%)相比,纤维素/LDPE共催化裂解可以通过原料间的协同作用提高BTX产率(26.1%)。