直线轴承塑料保持架注塑模具设计与工艺优化

2023-09-15尹甜甜

尹甜甜

(开封大学 机械与汽车工程学院,河南 开封 475004)

随着机械动力和传动系统的旋转部件向高速、低摩擦、轻量化方向发展,以及高性能工程塑料的日益发展,轴承保持架材料不再局限于传统的金属和酚醛层压布管等材料,国内外开始广泛应用高性能工程塑料作为保持架的基础材料并已经显示出独特的优越性。对于直线轴承塑料保持架,如何提高保持架的精度是轴承厂家亟待解决的问题[1]。关于塑件注塑成型工艺优化的研究较多:文献[2]以翘曲变形量和缩痕估算为分析指标,基于正交试验,并通过粒子群算法得到了最优工艺参数;文献[3]采用正交试验法对注塑工艺参数进行了优化,并确定了最佳的冷却系统和最优的注塑工艺参数。然而,关于直线轴承塑料保持架的设计及注塑成型工艺优化的研究相对较少。

针对上述问题,本文基于CAE对直线轴承塑料保持架进行了注塑模具设计与工艺优化。通过Moldflow模流分析确定最佳浇口位置,设计了浇注系统和冷却系统,并以此为参考对塑件进行整体模具结构设计,模具结构采用弯销+滑块的侧抽芯机构设计实现保持架6个异形凹槽的成型;同时,针对翘曲变形量较大的问题,以翘曲变形量为优化目标,采用正交试验进行工艺参数优化,确定最佳的工艺参数组合,并通过实际注塑成型验证模具设计和工艺优化方案的合理性。

1 直线轴承塑料保持架结构

直线轴承保持架三维结构如图1所示,整体尺寸为Φ36 mm×Φ25 mm×55 mm。在保持架圆周方向上有6个等距的异形凹槽,用来隔离和引导滚动体,保持架与轴承内、外圈配合。保持架材料选用PA66塑料,机械强度和硬度高,刚性大,抗腐蚀性良好,不易磨损,尺寸稳定性好,易加工成型。为满足轴承的旋转精度以及降低轴承的振动和噪声,注塑成型的直线轴承塑料保持架要求最大翘曲变形量不超过0.15 mm。

图1 直线轴承保持架三维结构图

2 注塑过程模拟分析

将三维模型导入Moldflow中,创建网格模型。由于塑件圆周方向上存在通孔等结构,须进行手动网格修复处理,修复相交和重叠单元[4],改善纵横比,平均值小于3∶1。

2.1 浇注系统设计

采用一模两腔成型,要求直线轴承保持架外表面完整且平整、光滑,故选择点浇口进料。基于Moldflow对塑件最佳浇口位置进行分析,如图2所示,最佳位置位于塑件两端面。由于保持架为回转体,故端面任意位置都可作为进浇口,浇注系统设计如图3所示。

图2 最佳浇口位置

图3 浇注系统设计

2.2 冷却系统设计

合适的冷却系统设计可以确保注塑成型具有好的产品质量和较高的生产效率[5-7]。针对6个等距异形凹槽需设计侧抽芯机构,由于受到滑块位置的制约,定模、动模冷却水路设计如图4所示,水路直径为8 mm,定模F进水口和动模M进水口,定模F出水口和动模M出水口上下错开设置可确保冷却效果。

图4 冷却系统设计

2.3 初始模流分析

初始模流分析采用默认的工艺参数:注射温度为270 ℃,模具温度为120 ℃,注射压力为90 MPa,保压压力为80 MPa,保压时间为6 s。通过冷却+填充+保压+翘曲分析,结果如图5所示:1)回路冷却液最低温度与最高温度相差仅约0.67 ℃,说明采用点浇口和冷却系统设计对于本产品的注塑成型是合理的;2)最大翘曲变形量为0.169 4 mm,位于塑件柱面中部,不满足设计要求,故需要进行后续的注塑成型工艺优化。

(a) 回路冷却液温度

3 模具设计

基于对塑件结构分析,同时根据Moldflow注塑成型模拟,完成浇注系统和冷却系统的设计。设计的直线轴承塑料保持架注塑模具结构如图6所示。

3.1 关键结构设计

直线轴承保持架模具设计的难点在于其上有6个异形凹槽,凹槽的脱模需要沿塑件圆周方向设置6组侧向抽芯机构,机构由滑块+弯销构成。模具从分型面Ⅲ处打开,弯销驱动滑块运动,与塑件分离。同时,与弯销分离后,由限位钉确保滑块的位置,以保证塑件脱模以及再次合模时弯销能顺利导入滑块的弯销孔中。

脱模机构由固定在推杆固定板上的推管、复位杆组成。模具从分型面Ⅲ处打开后,注塑机顶杆推动推板和推杆固定板实现推管运动,从而将塑件推出模外;合模时,由复位杆和复位弹簧构成的复位装置实现推出机构复位。

3.2 模具工作过程

开模时,依次按分型面Ⅰ,Ⅱ,Ⅲ顺序打开。塑件冷却定型后开模,由于弹簧的作用,先从分型面Ⅰ处打开,同时拉料杆拉住浇注系统凝料, 使浇口与塑件分离;由于定模板随着动模部分后退,当定距拉杆运动到定模板上的凹槽底部时,定距螺钉起作用, 迫使分型面Ⅱ打开,主流道凝料在推料板的作用下从主流道中脱出,同时脱离拉料杆;动模继续运动,从分型面Ⅲ处打开,弯销驱动滑块运动,与塑件分离。在推管的作用下将塑件推出模外。

4 注塑成型工艺优化

4.1 注塑工艺参数优化

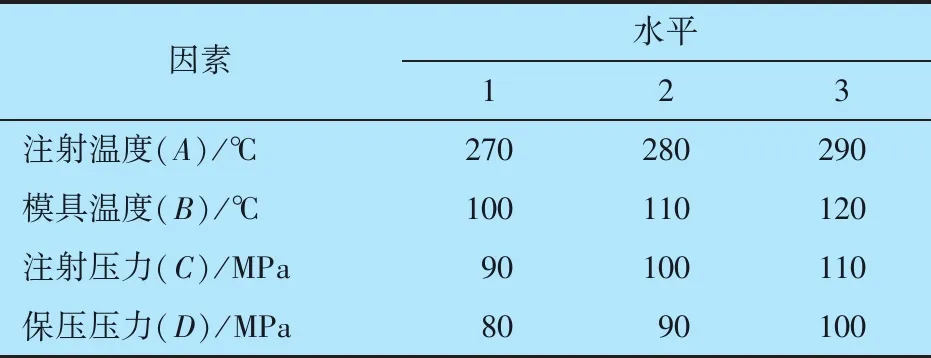

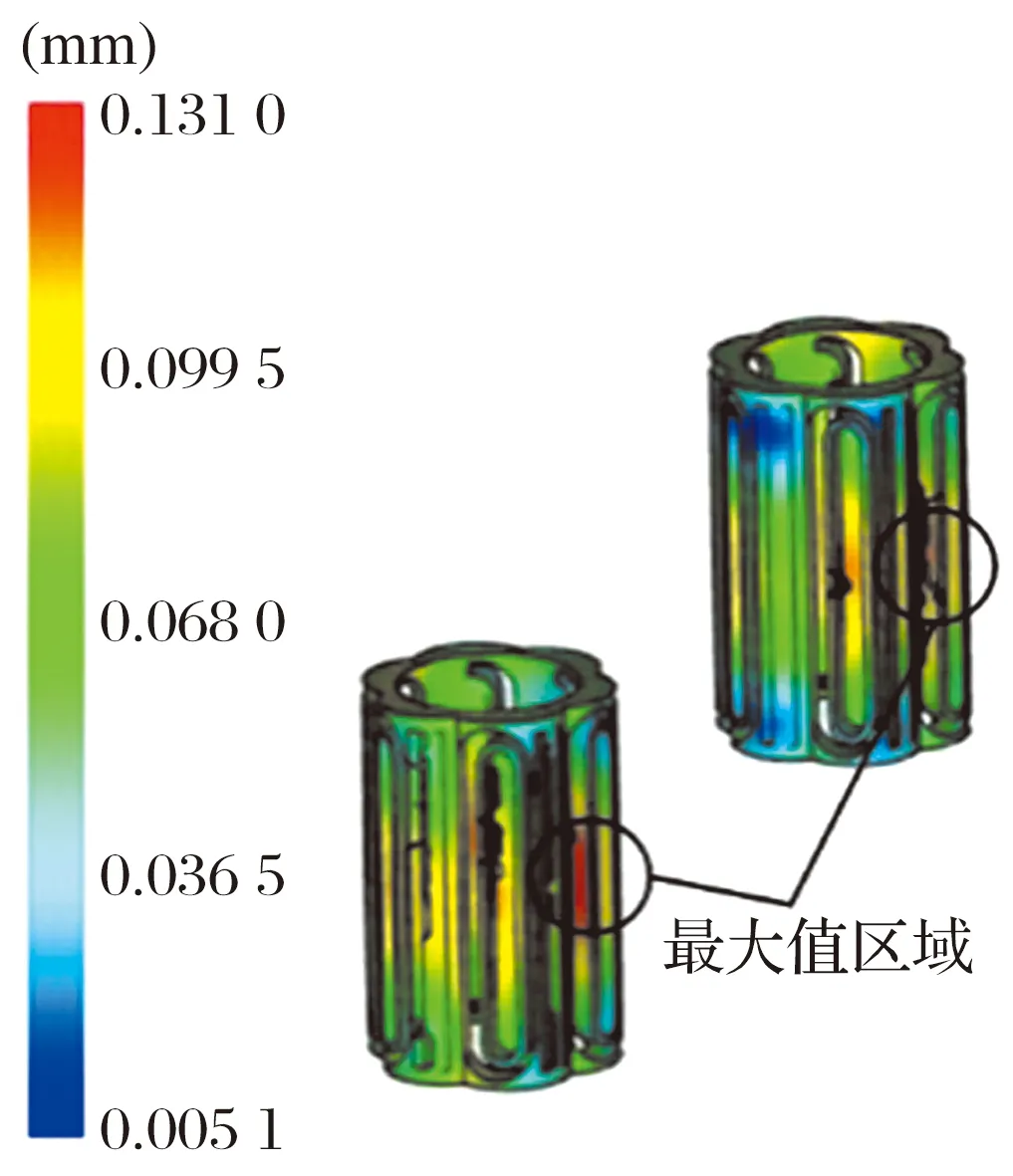

塑料保持架在实际注塑成型试模时,发现影响塑件质量(翘曲变形量)的关键工艺参数有:注射温度(A)、模具温度(B)、注射压力(C)和保压压力(D)。因此,为确定不同参数对成型质量的影响,以翘曲变形量为分析指标[8-10],基于正交试验设计分析这4个试验因素对塑件翘曲变形量的影响,每一因素选定3个水平值,选用正交表L9(34)进行试验设计,属于一个三水平四因素的正交优化试验,因素水平见表1。

表1 L9(34)正交试验因素水平设计

按照正交设计方案,基于Moldflow进行9次注塑成型模拟,得到对应工艺参数下塑件的翘曲变形量,结果见表2,各工艺参数不同水平下最大翘曲变形量的平均值及极差R值(极差R越大说明该因素对翘曲变形量的影响越大,反之影响越小)见表3,由表2和表3可知:各因素对翘曲变形量的影响从大到小依次为注射温度、保压压力、模具温度、注射压力。

表2 L9(34)正交试验结果

表3 最大翘曲变形量平均值及极差

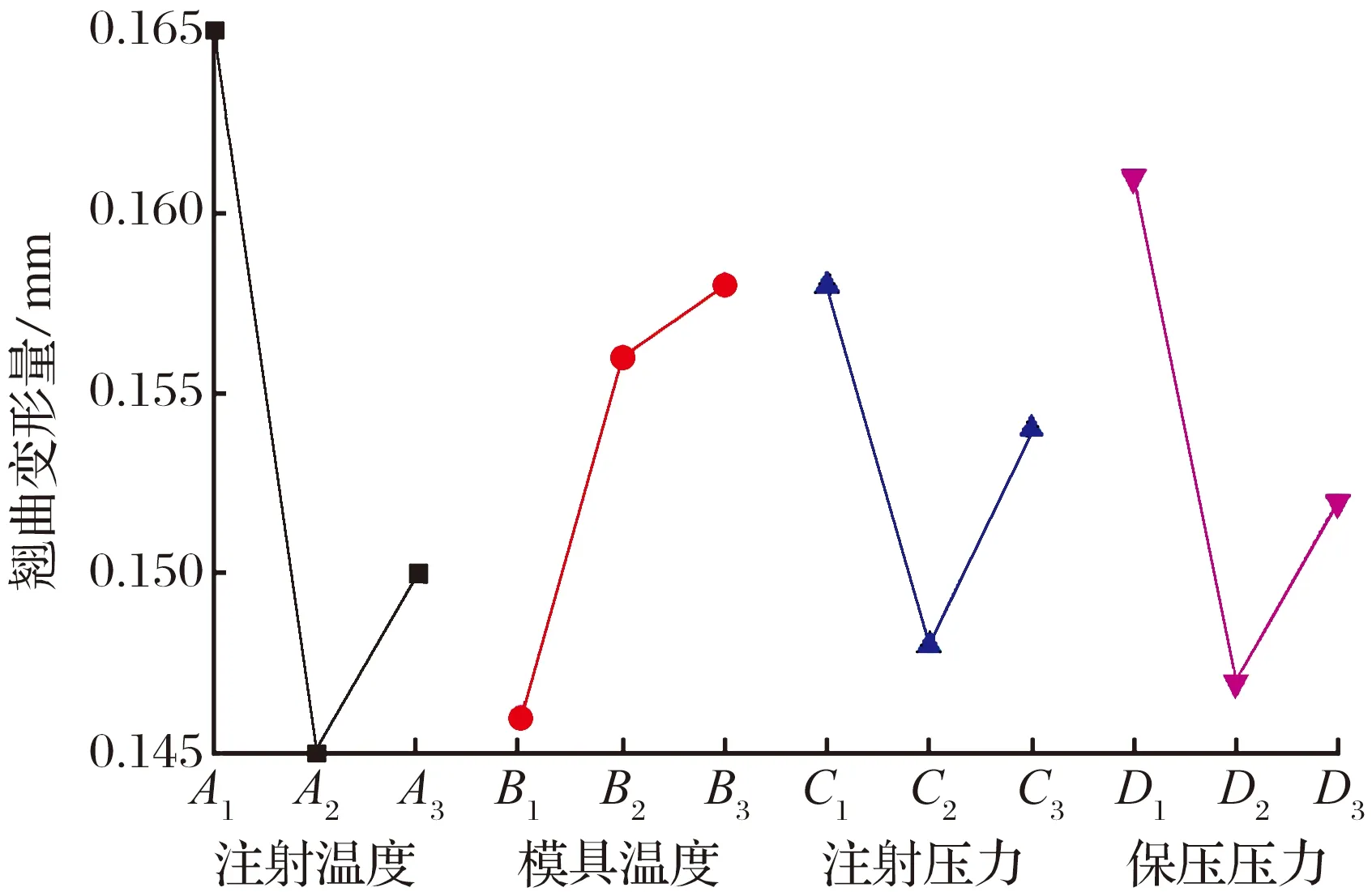

各因素水平与翘曲变形量的关系曲线如图7所示:为获得最小的翘曲变形量,最佳工艺参数组合为A2B1C2D2,即最优工艺参数为:注射温度280 ℃,模具温度100 ℃,注射压力100 MPa,保压压力90 MPa。

图7 各因素水平与翘曲变形量的关系曲线

4.2 塑件成型验证

采用优化后的工艺参数进行Moldflow模流分析,翘曲变形量如图8所示:最大翘曲变形量为0.131 mm,与初始分析的翘曲变形量相比降低22.6%,翘曲变形量明显降低,满足设计要求。同时,将优化后的工艺参数用于实际注塑成型试模,实际注塑成型的保持架如图9所示,基于塑件的结构特征,在柱面中部区域按图9所示位置选择6个测试点区域,利用三坐标测量仪测得塑件最大翘曲变形量为0.125 mm,与模拟结果接近,满足设计要求,进一步验证了模具设计和工艺优化方案的合理性。

图8 翘曲变形量

图9 实际注塑成型保持架

5 结束语

为保证直线轴承塑料保持架注塑成型的质量,基于CAE技术对其进行了注塑模具设计与工艺优化。通过Moldflow模流分析确定了最佳浇口位置,设计了浇注系统和冷却系统,并以此为参考对塑件进行整体模具结构设计;同时,针对注塑模拟初始分析结果显示翘曲变形量较大的问题,以翘曲变形量为分析指标,采用正交试验确定最佳的工艺参数组合为注射温度280 ℃、模具温度100 ℃、注射压力100 MPa和保压压力90 MPa。最后,通过实际注塑生产验证模具设计和工艺优化方案的合理性。分析结果可为该类保持架的加工提供参考。