原材料及固化工艺对滚动轴承用保持架材料多孔酚醛胶木管性能的影响

2023-09-15张素娥李媛媛席博伦董胤喆田本州

张素娥,李媛媛,席博伦,董胤喆,田本州

(1.洛阳轴承研究所有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3.高性能轴承数字化设计国家国际科技合作基地,河南 洛阳 471039)

多孔酚醛胶木保持架因质量轻、比强度高、耐磨性好、含油自润滑等性能特点,可实现轴承高可靠性、高精度、低摩擦、长寿命的使用目的,在飞机及舰艇的导航陀螺、仪表球轴承等精密轴承上获得了广泛应用[1-2]。多孔酚醛胶木管是由棉布浸渍发泡剂及酚醛树脂,经层压卷管、加热固化发泡成孔的多孔、可含油保持架材料,其供油通道主要依靠棉纤维的毛细管通道彼此相连。材料的孔隙特性影响润滑油的储存和释放, 且很大程度上决定了轴承的精度和寿命。而多孔保持架材料的孔隙率与机械强度有关,孔隙率愈高,机械强度愈低。为保障保持架的强度,不应片面追求高孔隙率;为使轴承达到良好的供吸油平衡,材料需具备与轴承运转条件相适配的孔径[3-6]。

目前国外资料只有多孔酚醛胶木保持架的应用报道,未见有其孔性能具体参数的报道;国内某厂家生产的所谓多孔酚醛胶木材料,测其含油率皆在6%以下,与普通胶木材料相差无异;本公司生产的多孔酚醛胶木保持架材料的孔径基本在1~5 μm,含油率在10%~18%,与多孔聚酰亚胺材料相比,孔径偏大且可控性差,有很大的提升空间。本文通过正交试验设计并利用数据处理软件研究生产用原料胶粘剂、棉布、发泡剂和固化工艺对多孔酚醛胶木管孔性能和力学性能的影响,对多孔酚醛胶木管的生产质量提升具有重要的指导意义。

1 试验

研究多孔酚醛胶木管生产用原材料和工艺参数对材料孔性能和力学性能的影响,可以为多孔酚醛胶木管的生产质量提升指引方向。

1.1 因子及水平选择

胶粘剂、棉布、发泡剂为多孔酚醛胶木管生产的必备原材料,直接影响着最终产品的性能。另外,发泡成孔在固化工序进行,因此固化工艺对产品的孔性能起重要影响。故选胶粘剂、棉布、发泡剂和固化工艺4项因子作为本试验研究的主要因子,其他影响因子统一固化。

主要因子及水平见表1:因子1胶粘剂的取值为反应时间;因子2棉布的取值为纱支数;因子3发泡剂分别选择亚硝基类发泡体系A、黄酰肼类发泡体系B和C;因子4固化工艺的取值为发泡固化时的保温温度。

表1 主要因子及水平

1.2 响应变量

作为滚动轴承用含油保持架材料,力学性能和含油性能是其首要指标要求。多孔酚醛胶木保持架材料的力学性能由径向拉伸强度和轴向压缩强度来表征,含油性能通过孔径(中位径,以下简称孔径)、孔隙率和含油率指标来衡量,因此试验研究此5个响应变量,各响应变量的指标要求分别为:径向拉伸强度不小于70 MPa,轴向压缩强度不小于70 MPa,孔径0.1~5.0 μm,孔隙率6%~20%,含油率不小于6%。

1.3 试验方案

确定因子及水平、响应变量后设计L9(34)正交试验方案见表2。

表2 L9正交试验方案

1.4 样品制备

采用同批次原料,分3次依次合成1#,2#和3#酚醛树脂胶粘剂,反应时间分别为65,75,85 min。多孔酚醛胶木管制作方法见发明专利ZL200710054303[7]。采用相同浸渍工艺参数,在一天内完成9个试验的浸渍操作,然后一天内在同一台卷管机上采用相同卷管工艺完成9个试验生产胶布的卷制,共9管,型号均为Φ44 mm×Φ32 mm,3天内分别在同一烘箱中完成全部固化操作。

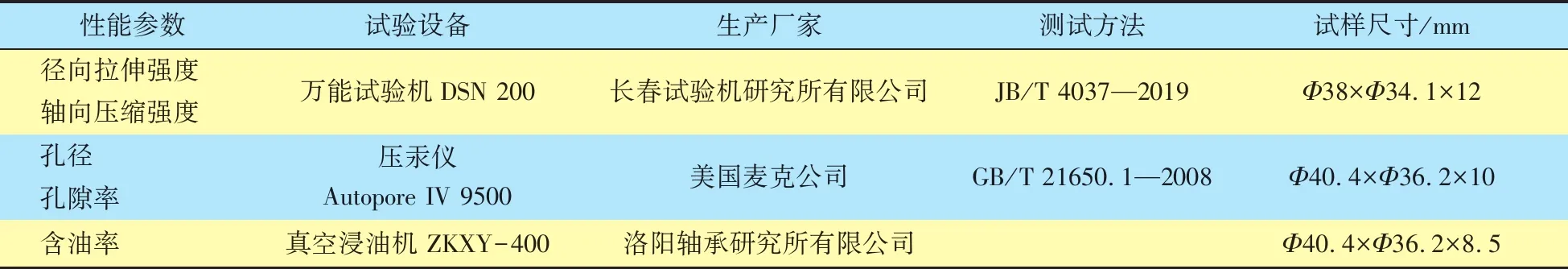

1.5 试验仪器及材料性能测试方法

样品制备完成后对其各项性能参数进行测试,测试方法及仪器见表3,表中含油率的测试方法为用溶剂将试环清洗后烘干,称取干重,于真空条件下沉没浸渍润滑油中48 h,取出沥干48 h,称量计算试环浸渍后增重百分比。

表3 性能测试方法及仪器

2 试验结果及分析

按上述试验方案进行试验,所得结果见表4:多孔酚醛胶木管样品的径向拉伸强度均不低于100 MPa,远高于预期目标;轴向压缩强度有3个试验值低于预期目标(70 MPa),轴向压缩强度与孔径无正向关联;孔径有4个试验值超出目标范围(0.1~5.0 μm);孔隙率均在目标范围(6%~20%)之内;含油率有2个试验值低于预期目标(6%);孔隙率与含油率指标无正向关联。

表4 多孔酚醛胶木管性能测试

该正交试验设计响应变量共5个,具备两类品质特性,强度和含油率指标属于望大类型,孔径和孔隙率指标属于望目类型。多个响应变量品质特性各不相同,权重难以分配,利用传统正交试验数据处理方法很难得到理想结果。本研究使用数据处理软件对试验数据进行处理,分别制作其概率图、Pareto图、主效应图和散点图。

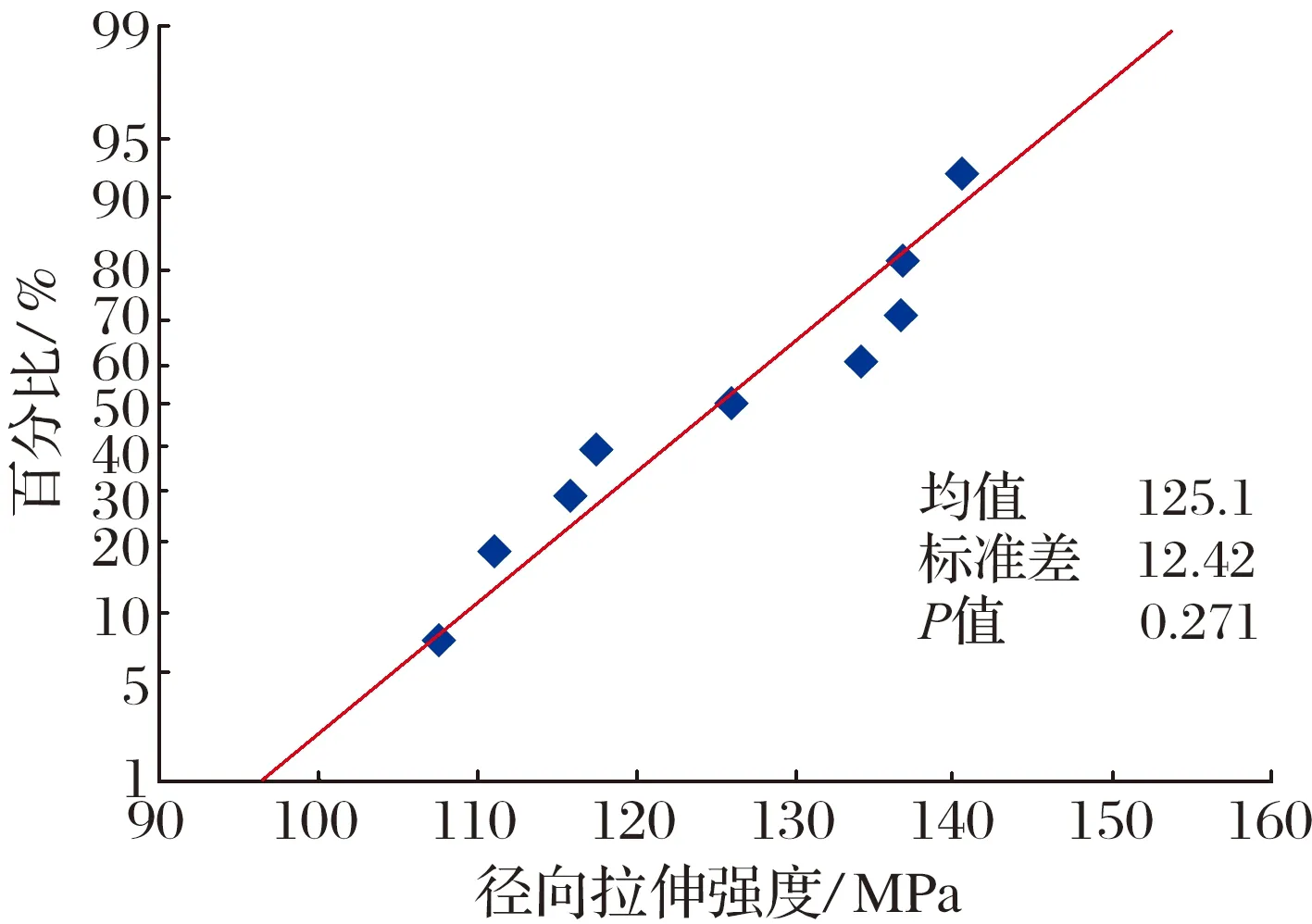

2.1 结果数据的正态性检验

正态分布是许多统计方法的理论基础,t检验、方差分析、相关和回归分析等多种统计方法均要求分析的指标服从正态分布[8]。各项性能指标的概率图如图1所示:5项性能指标的概率P值均大于0.05,接受原假设,认为其数据是正态性的。

(a) 径向拉伸强度

2.2 各响应的主要影响因子

制作各性能指标的Pareto图如图2所示,各因子对其影响的相对程度见表5,显著项、影响1、影响2、影响3为影响由大到小排序。棉布显著影响径向拉伸强度,该指标全部达标,说明试验所用棉布的强度均可满足产品性能要求;发泡体系和棉布影响孔性能,进而影响含油率和轴向压缩强度;孔径和孔隙率无影响显著项,说明其受交互影响较大。孔径分布越宽,孔隙率越大,则产品的轴向压缩强度越低;孔隙率大,含油率却不一定大,这是因为含油率还受棉纤维的吸油性和孔径尺寸的影响,孔径过大,含油不易保持,故含油率不一定会大。由此可见,对于试验所用原材料体系来说,发泡体系和棉布的选用对最终产品多孔酚醛胶木管的性能影响最为显著,其次是胶粘剂和固化工艺。

(a) 径向拉伸强度

表5 各因子对性能的影响程度汇总表

2.3 各因子对孔径的影响趋势

孔径的主效应图和散点图如图3所示:随反应时间延长,胶粘剂的反应程度增加,产品孔径呈降低趋势,这是因为反应程度增加,树脂的分子量增大,凝胶时间缩短,交联固化泡孔的空间和时间均缩短,故孔径降低;随棉布密实度增加,产品孔径呈降低趋向,120支纱棉布生产产品的孔径明显低于其余两者,原因为120支纱棉布纱支细且密,易于卷制紧密,给予发泡成型的空间小;发泡体系A生产产品的孔径相对适中且离散度小,泡孔均匀度高,发泡体系B生产产品泡孔偏大且均匀性最差,发泡体系C生产产品的孔径和均匀性居中;固化工艺水平2生产产品的孔径偏大且离散度高,应避免选用。

(a) 主效应图

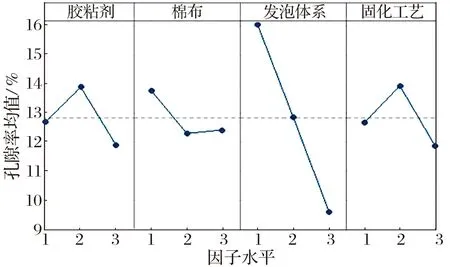

2.4 各因子对孔隙率的影响趋势

孔隙率的主效应图和散点图如图4所示:发泡体系对孔隙率的影响最大,发泡体系A生产产品的孔隙率最高,C最低;反应时间为85 min的胶粘剂生产产品的孔隙率偏低;100支纱棉布生产产品的孔隙率相对更稳定。

(a) 主效应图

2.5 各因子对径向拉伸强度的影响趋势

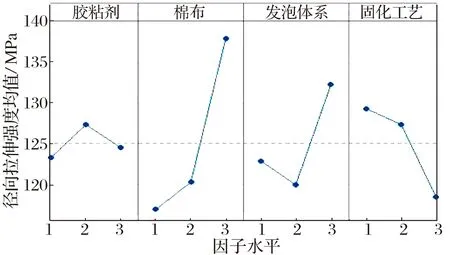

径向拉伸强度的主效应图和散点图如图5所示:棉布对径向拉伸强度的影响最大,120支纱棉布生产产品的径向拉伸强度明显高于其余二者且较稳定;发泡体系C生产产品的径向拉伸强度明显高于其余二者且较稳定;固化工艺的发泡保温温度越高,其径向拉伸强度相对越低;反应时间为75 min的胶粘剂生产产品的径向拉伸强度相对较高。

(a) 主效应图

2.6 各因子对轴向压缩强度的影响趋势

轴向压缩强度的主效应图和散点图如图6所示:发泡体系对轴向压缩强度的影响最大,发泡体系C生产产品的轴向压缩强度显著高于其余2种发泡体系,发泡体系A生产产品的轴向压缩强度最低,这可能与孔隙率有关,发泡体系C生产产品的孔隙率最低,A最高;120支纱棉布生产产品的轴向压缩强度高于其余2种棉布,这可能与其孔隙率相对偏低有关。

(a) 主效应图

2.7 各因子对含油率的影响趋势

含油率的主效应图和散点图如图7所示:发泡体系对含油率的影响最大,发泡体系A生产产品的含油率最高,C最低;反应时间为75 min的胶粘剂生产产品的含油率相对偏高且稳定;120支纱棉布生产产品的含油率相对较低。

(a) 主效应图

3 对生产质量提升的指导意义

3.1 胶粘剂的选用

反应时间为75 min的胶粘剂为最优选择,生产产品的孔性能和力学性能均最优。反应程度适中的胶粘剂能在分子量和对棉布的浸透性间保持平衡,使胶粘剂的分子量和浸渍性均达到最优,从而使材料的力学性能最优;其树脂的交联温度和发泡剂的发泡温度最接近,在发泡的同时,树脂可及时凝固将泡孔固定成型,从而使得产品的孔性能最优。

3.2 棉布的选用

棉布纱支越高,其棉线的质量越好,强度越高,从而使生产产品的力学性能相对越高;纱支越高,棉线越细,经纬线编织密度高,卷管容易密实,从而使生产产品的孔径和孔隙率相对越小,含油率相对越低。120支纱棉布生产产品的强度偏高,孔径、孔隙率和含油率均相对偏低;其余2种棉布的性能指标不相上下,但100支纱棉布的含油率相对较高,可能与其棉纤维相对较粗,吸油性较强有关。

3.3 发泡体系的选用

发泡体系A生产产品的孔径适中,孔隙率和含油率均偏高,利于生产高含油率产品;发泡体系B生产产品的孔径偏大,孔隙率适中,含油率偏低;发泡体系C生产产品的孔径还可以,但孔隙率和含油率均偏低。产品的孔性能与发泡体系的发泡温度、发气量及分解发泡稳定性密切相关。

3.4 固化工艺参数设置

胶布管在固化过程中,发泡剂分解发泡在树脂已交联近弹性体但未硬化时才能达到成孔的目的,过早树脂熔融流动不能成孔,太晚则树脂已交联固化,无法发泡成孔。发泡剂的发泡特性、树脂的反应程度、固化工艺参数温度与时间的配合决定了最终多孔胶木保持架材料的孔径分布及孔隙率大小。发泡保温温度为120 ℃的固化工艺生产产品的孔隙率和含油率较高,但孔径偏大。

4 结论

本文采用正交试验设计方法结合数据处理软件研究了保持架材料多孔酚醛胶木管生产用原料胶粘剂、棉布、发泡剂和固化工艺对多孔酚醛胶木管孔性能和力学性能的影响,得到如下结论:

1)生产多孔酚醛胶木保持架材料,胶粘剂宜采用反应程度适中的酚醛树脂,产品的孔性能和力学性能易取得最优值。

2)亚硝基类发泡体系生产产品的孔径适中、离散度低,且孔隙率和含油率均高于黄酰肼类发泡体系,为优选。

3)保持架产品要求高强度、适量含油率时,可考虑使用120支纱棉布;含油率要求高,可考虑使用100支纱棉布;强度和含油率均要求不高时,则考虑使用80支纱棉布更经济。