载流工况下圆柱滚子轴承等效电容计算分析及试验验证

2023-09-15马思源王志伟李畅邓四二连杰

马思源,王志伟,李畅,邓四二,连杰

(1.河南科技大学 机电工程学院,河南 洛阳 471003;2.山东朝阳轴承有限公司,山东 德州 253200;3.青岛泰德汽车轴承股份有限公司,山东 青岛 266041)

随着变频电动机、风力发电机、新能源汽车和高速铁路等行业的迅速发展,轴承作为传动系统的关键部件,不可避免地工作于各种电场环境中。据统计,电场环境中电机轴承发生故障导致设备非计划停机的概率约占全部故障类型的40%~60%[1-2],其中电蚀约占轴承损伤的55%[3-4],因此对轴承电蚀的研究受到国内外专家越来越多的关注。轴承在正常运行时,滚动体与内、外圈之间因弹流现象而产生的润滑油膜将滚动体与内、外圈隔开。从电路角度来看,滚动体与内、外滚道互相构成电容的2个极板,润滑油膜充当电介质,滚动体之间形成互相并联的一个耦合电容[5]。轴电流是否击穿轴承等效电容对轴承造成的电蚀形式不同:较低的轴电压会产生电容充放电型轴电流,造成轴承“搓衣板”损伤;当轴电压过高(超过润滑油膜阈值电压)时会击穿润滑油膜并产生电火花放电型轴电流,造成严重的电蚀[6],严重缩短轴承寿命。因此轴承电蚀问题已不容忽视,其根源在于内、外圈之间存在电势差,轴电压的最终表现形式为内、外滚道之间的电势差并产生轴电流。轴承等效电容是分析和预测轴电流、轴电压的关键指标,影响轴承是否产生电蚀以及电蚀的形式,所以轴承等效电容的准确计算、测量具有十分重要的意义。

轴承等效电容分析是轴电流研究的基础性难题:文献[7]最早提出了轴承等效电容的结构和较简单的计算公式;文献[8-9]提出了基于弹流润滑理论和赫兹理论的改进计算公式,计算时将滚动体与滚道的赫兹接触面积等效为极板面积,油膜厚度等效为极板间距;文献[10]结合文献[7-9]的理论分析得出轴承等效电容近似等于电动机绕组与转子间的杂散电容;文献[11-12]提出非赫兹接触电容的概念,计算时将轴承等效电容视为赫兹接触电容和非赫兹接触电容的并联;文献[13-16]搭建轴承试验平台,利用电容充放电的时间常数推导轴承等效电容;文献[17]提出以球面与沟道的圆环面为极板,两极板面的实际距离为极板间距,利用有限元建立轴承等效电容的模型。

上述研究基本上均对轴承等效电容进行了定性或静态分析,但缺乏对轴承动态性能的考虑,无法研究轴承动态特性对轴承等效电容的影响。而每粒滚动体的几何位置和受力情况、油膜厚度、润滑油黏度和温度的实时变化均会影响轴承等效电容。鉴于此,本文在圆柱滚子轴承动力学分析的基础上[18-19]考虑承载区滚子电容和轴承动态特性的影响,通过ADAMS动力学软件和参数化建模对圆柱滚子轴承动态等效电容特性进行研究,分析等效电容随载荷、转速的动态变化。

1 载流轴承轴电流产生的原理

1.1 轴电流

在PWM变频驱动交流电动机中,高频轴电流按产生的根源可分为容性轴电流、转轴接地轴电流和循环型轴电流[20-21]。后2种轴电流对轴承几乎没有损伤。本文主要介绍对轴承造成电蚀的2种容性轴电流。

1.2 电容充放电型轴电流

轴承运转过程中,滚子与套圈间的弹流现象会使接触区表面形成一层薄但稳定的润滑油膜,如图1所示,这层润滑油膜具有较高的绝缘阻抗。

图1 滚子与套圈间的润滑油膜示意图

当轴电压较小,不足以击穿润滑油膜时,可以将润滑油膜视为一个电容值较小的电容。在交流轴电压的作用下,润滑油膜电容不断充电、放电形成的电流称为dV/dt电流。

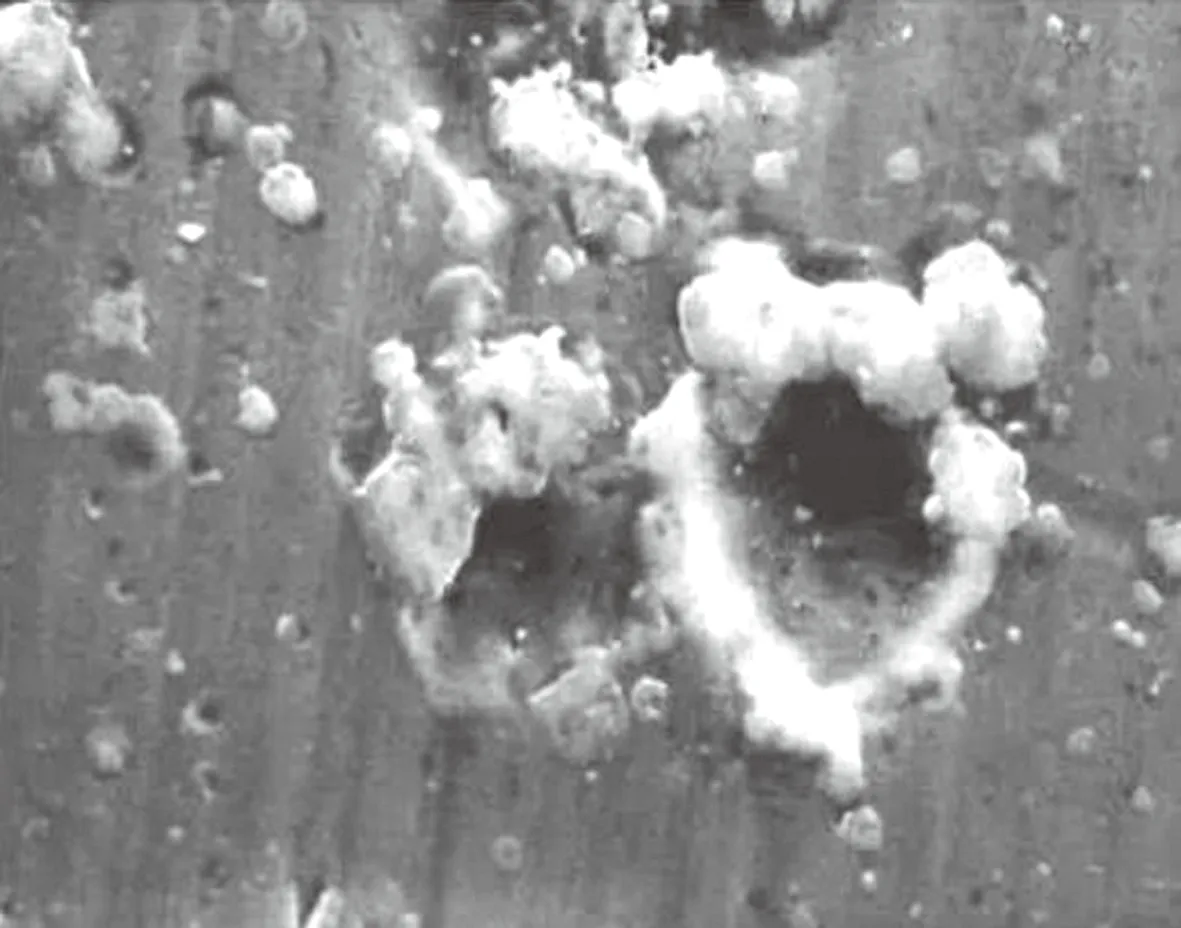

长期存在的dV/dt电流对润滑剂产生持续的热作用,加速了润滑剂的老化和降解,且润滑剂会出现变质、乏油、碳化等现象,影响轴承的使用寿命。同时,在dV/dt电流的作用下,滚子在圆周方向的转动会造成滚道内“搓衣板”状的电蚀纹路,如图2所示,这种凹槽划痕比较圆滑且有光泽, 凹槽的间距与深度相当。随着轴承运转时间的累积,凹槽越来越深,面积越来越大,最终导致轴承失效。

图2 轴承因电蚀产生的“搓衣板”纹

1.3 电火花放电型轴电流

轴承运转过程中,当油膜两侧的轴电压达到油膜阈值电压时,油膜将被击穿,此时将产生幅值很高的瞬时电流,与电火花放电加工的电流类似。普通轴承电阻一般较小,且击穿放电通路的截面积一般只有几平方微米,因此击穿电流的密度很大。释放的电弧能量会产生巨大热量从而造成轴承局部瞬时高温,导致金属材料高温烧蚀,发生熔融,部分金属熔融后会在原位置冷却,形成电蚀坑,如图3所示。这种熔融的凹坑内壁同样圆滑,但与机械磨损、化学腐蚀造成的凹坑完全不同,材料硬度大大降低,局部塑性增强,容易产生裂纹。部分金属熔融后飞溅在电蚀坑周围冷却后形成球状产物(火山坑图4),部分熔融状态的金属微粒会进入润滑油膜中,使轴承更容易被击穿。

图3 轴承表面产生的电蚀坑

图4 轴承表面产生的火山坑

2 赫兹接触等效电容的计算

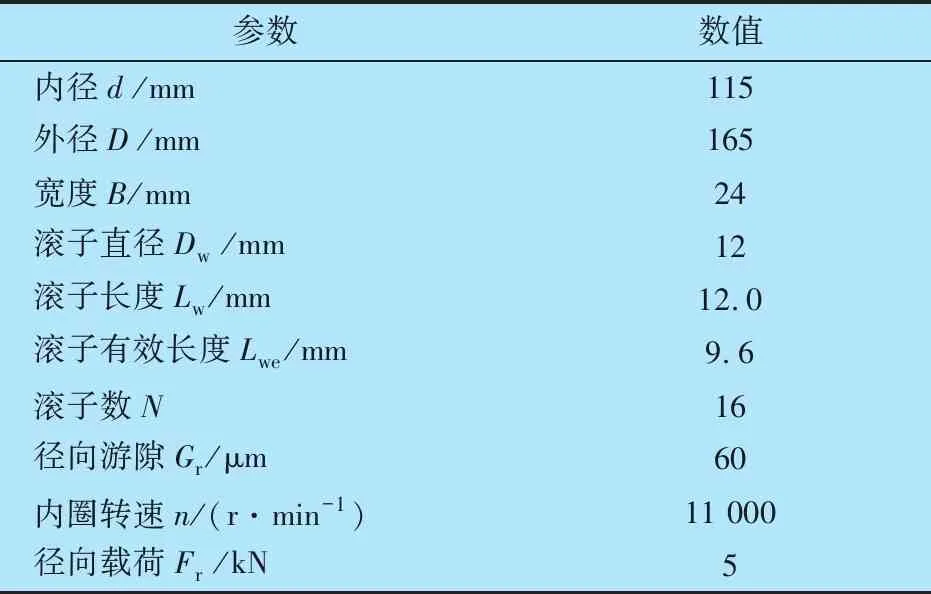

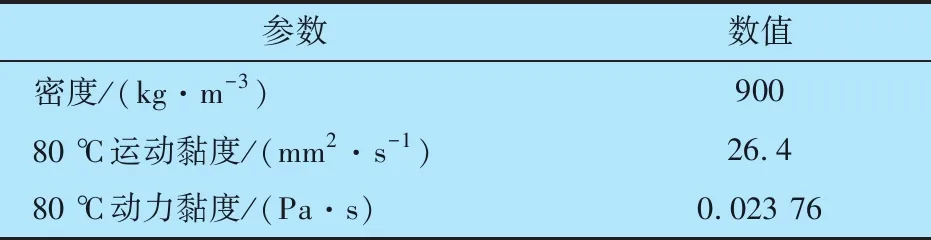

本文选取某型号圆柱滚子轴承为研究对象,主要参数和工况见表1。有16粒滚子,处于承载区的8粒滚子对称编号,承载区最大角为180°,如图5所示。轴承使用UPG2润滑脂进行润滑,其基础油相关参数见表2。

表1 圆柱滚子轴承主要参数和工况

表2 润滑脂基础油相关参数

图5 圆柱滚子轴承示意图

2.1 圆柱滚子轴承等效电容

圆柱滚子轴承在正常运转时可以等效为一个电容,滚子与滚道的赫兹接触矩形面视为2个极板,润滑油膜充当绝缘介质。单粒滚子与一侧滚道间的电容计算公式[22]为

(1)

式中:ε0为真空介电常数;εr为润滑脂介电常数;AH为赫兹接触面积;h0为滚子与滚道间润滑油膜的中心厚度。

每粒滚子与内、外滚道的赫兹接触面积和油膜厚度不同,各自与内、外滚道形成的电容分别为Ci和Ce(图6),下标i表示内圈,下标e表示外圈(下同),n表示滚子编号。滚子与内、外滚道形成的2个电容属于串联关系,所有滚子形成的电容属于并联关系并耦合成为轴承等效电容CB,即

图6 圆柱滚子轴承耦合电容

(2)

承载区滚子的电容可以分为两部分,如图7所示(r为外滚道直径):滚子与滚道形成的赫兹接触区域,油膜最薄,其阈值电压最小,是最容易被击穿造成电蚀的区域;滚子与滚道非赫兹接触区域,滚子与滚道并未接触,油膜较厚,不易被击穿。非承载区由于滚子与滚道的间隙过大,赫兹接触面积过小,电容可以忽略不计;因此本文只计算承载区滚子与滚道赫兹接触面积下的电容。

图7 圆柱滚子轴承结构及赫兹接触形变图

圆柱滚子轴承在载荷和转速不变的情况下, 1#滚子与外滚道油膜厚度随时间的变化如图8所示,随着轴承的运转,滚子交替承载,当滚子处于承载区最下方时油膜厚度最小,与其他位置的差距较大。滚子与内滚道油膜厚度随时间的变化与外滚道的相同。因此计算时选取承载区滚子与滚道赫兹接触面积下的电容合理。

图8 1#滚子与外滚道油膜厚度随时间的变化

2.2 赫兹接触面积的计算

滚子承载并与滚道相压紧时,滚子与滚道的接触方式为线接触。通过赫兹弹性接触理论[18]分析可知滚子与滚道的接触面为矩形,如图9所示,p0为接触宽度中心最大压应力,p为接触面上任一点的压应力,赫兹接触面积AH为

图9 理想线接触示意图

AH=2bLwe,

(3)

式中:b为滚子与滚道接触面的半宽;η为常压下基础油的动力黏度;Qm为承载区m#滚子受到的载荷;∑ρ为接触点的主曲率和。

圆柱滚子轴承所受最大载荷Qmax为

(4)

每粒滚子受到的载荷根据在轴承中的位置不同而不同,则Qm为

Qm=Qmaxcos10/9φm,

(5)

式中:φm为承载区m#滚子所在位置的半径方向与受力方向的夹角。

2.3 圆柱滚子轴承油膜厚度

圆柱滚子轴承中心油膜厚度示意图如图10所示,在滚子与滚道接触区的出口处因缩颈现象产生最小油膜厚度hmin,此处的区域也较小,大部分油膜厚度为平行区域内的中心油膜厚度h0。因此在计算圆柱滚子轴承等效电容时,油膜厚度取滚子与滚道接触区中心油膜厚度h0。

图10 圆柱滚子轴承中心油膜厚度示意图

当圆柱滚子轴承只承受径向载荷时,利用弹性流体力学润滑理论,结合滚子和滚道结构,滚子与滚道接触中心油膜厚度[18]为

(6)

η=νρ,

式中:α为黏压系数;u为滚子与滚道接触表面的平均速度;R为滚子与套圈的当量曲率半径;E0为滚子与套圈的当量弹性模量;q为滚子单位长度上的接触载荷;ν为基础油的运动黏度;ρ为基础油的密度;Dpw为滚子组节圆直径;γ为量纲一的几何参数。

3 运行参数对轴承等效电容的影响

由(1),(3),(6)式可知,影响轴承等效电容的因素较多,当电机轴承的载荷和转速发生变化时,轴承等效电容也会相应改变,因此需分析运行参数变化对轴承等效电容的影响。影响赫兹接触面积的主要因素为滚子受载;影响轴承油膜厚度的变量则较多,油膜厚度对轴承等效电容的影响相对复杂。因此,首先分析油膜厚度随转速和载荷的变化,然后分析运行参数对轴承等效电容的影响。在分析滚子与内、外滚道电容随运行参数变化时均取图5中1#滚子为分析对象。

3.1 转速和径向载荷对油膜厚度的影响

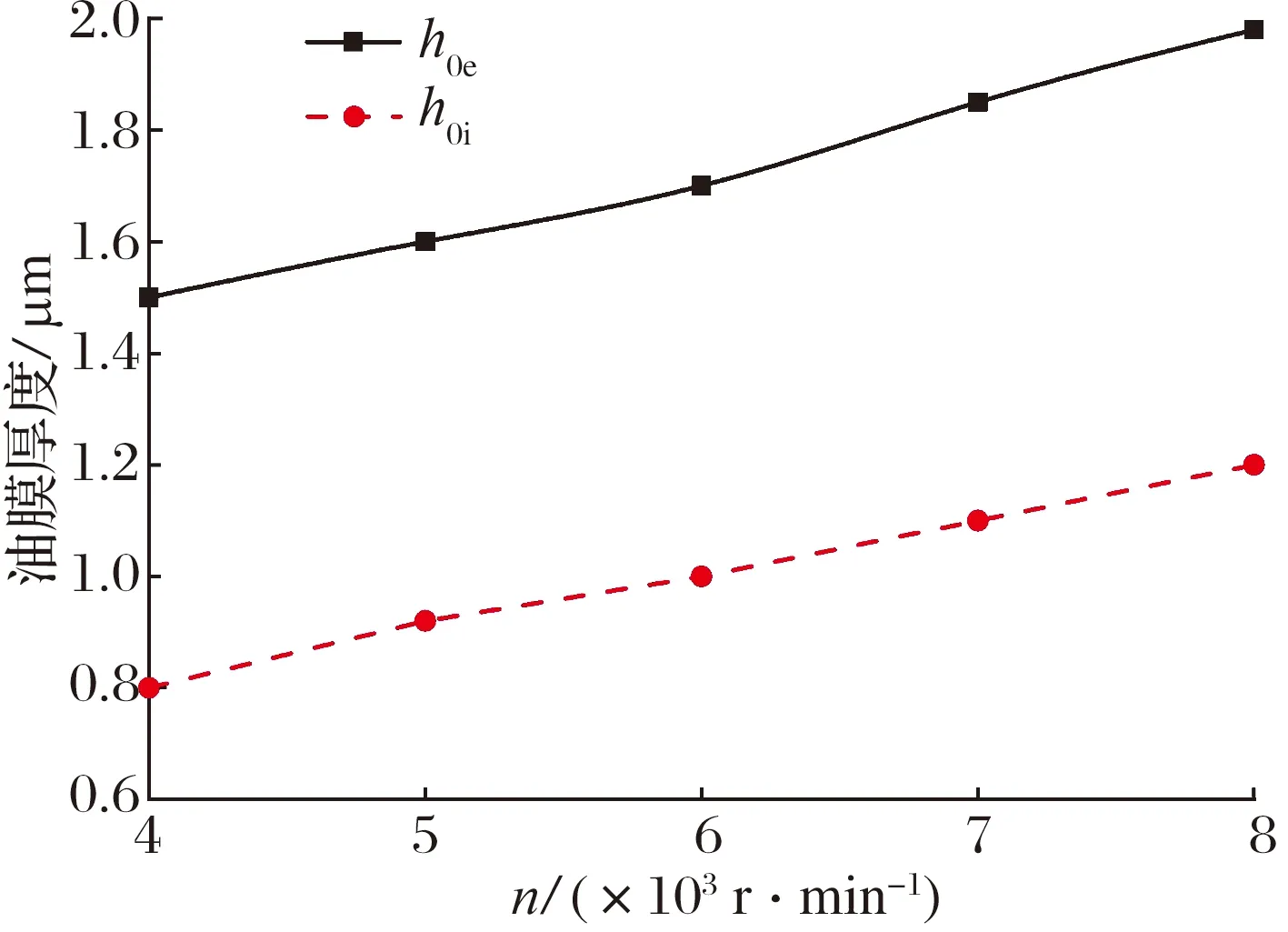

如图11,12所示:随着转速的增加,滚子与内、外滚道油膜厚度增大;随着径向载荷的增加,滚子与内、外滚道油膜厚度减小;滚子与内、外滚道的油膜厚度均不相同,滚子与外滚道油膜厚度大于滚子与内滚道油膜厚度。

图11 滚子与内、外滚道油膜厚度随转速的变化

图12 滚子与内、外滚道油膜厚度随径向载荷的变化

3.2 转速对电容的影响

1#滚子与内、外滚道电容随转速的变化如图13所示:在载荷一定的情况下,滚子与内、外滚道电容随转速的增加而减小,滚子与外滚道的电容比滚子与内滚道的大。由于滚子与外滚道油膜厚度比滚子与内滚道的大,该工况下滚子与外滚道的赫兹接触面积也比滚子与内滚道的大。滚子与滚道的接触面积越大,越能降低击穿通路内的电流密度,从而减少电流损耗所产生的热量,处于承载区的滚子与内滚道之间更容易被击穿,造成电蚀。

图13 1#滚子与内、外滚道电容随转速的变化

如图14所示:在径向载荷一定的情况下,轴承等效电容随转速的增加而减小。根据流体动压效应,滚子与内、外滚道油膜厚度随转速的增加而增大,轴承等效电容与油膜厚度成反比,因此轴承等效电容随转速的增加而减小。润滑油膜越薄,油膜阈值电压和击穿轴电压就越小,越容易产生轴电流,承载区最下方滚子与滚道之间更容易被击穿,且滚子与内滚道之间的耐电蚀性能相对较弱。

综上,若要防止轴承被电击穿,可以考虑适当增加轴承转速。而电机轴承转速通常由设备本身决定,因此可以通过选取合适的轴承型号或尺寸来改变轴承dmn值以提高轴承工作面的线速度,增加油膜厚度,减少轴承的电蚀。

3.3 径向载荷对电容的影响

1#滚子与内、外滚道电容随径向载荷的变化如图15所示,在转速一定的情况下,随着径向载荷的增加,滚子与内、外滚道电容不断增大。

图15 1#滚子与内、外滚道电容随径向载荷的变化

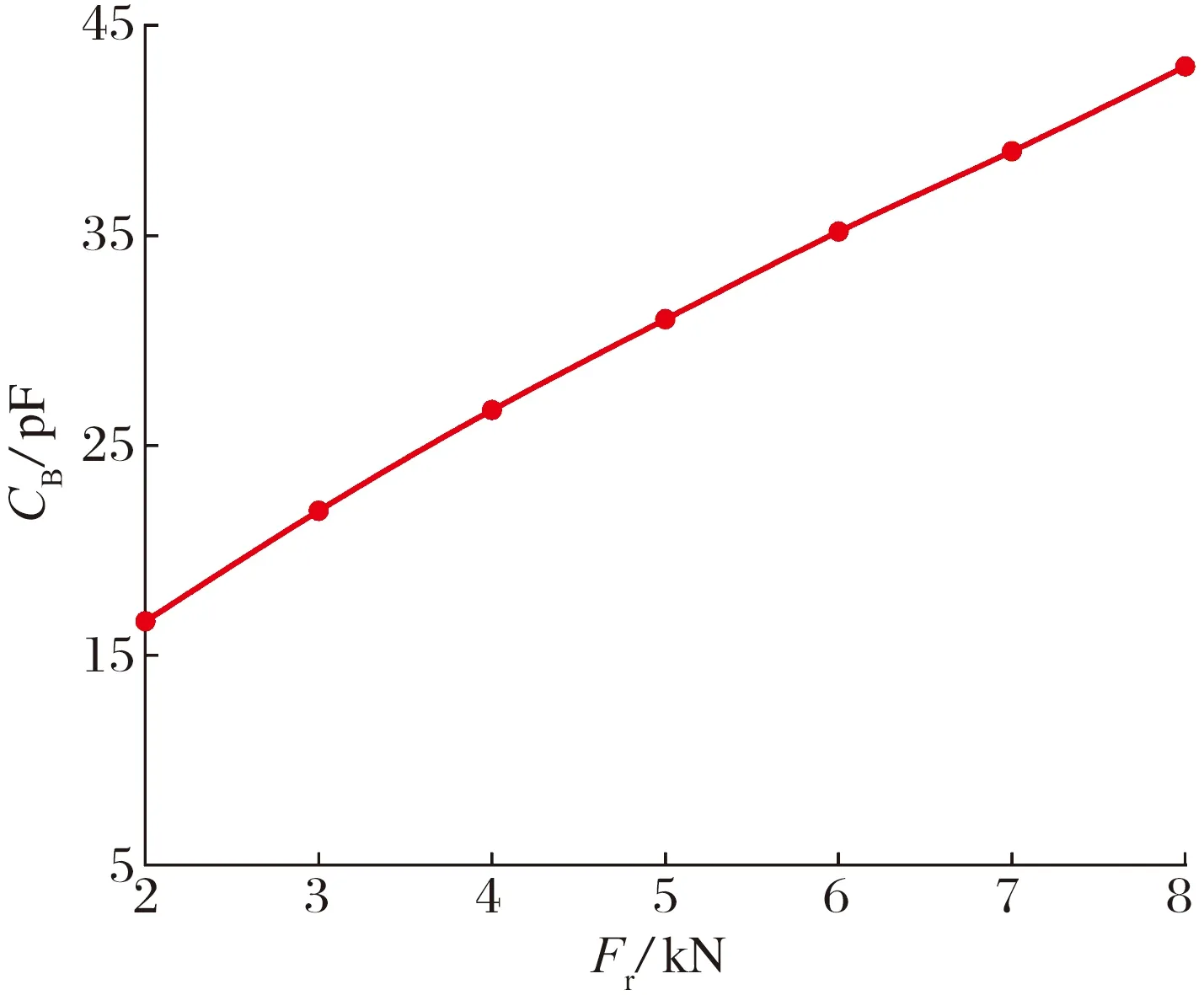

轴承等效电容随径向载荷的变化如图16所示,在转速一定的情况下,随着径向载荷的增加,滚子与内、外滚道油膜厚度变小,滚子与滚道的赫兹接触面积变大, 同时处于承载区的滚子数增加,因此轴承等效电容随径向载荷的增加而增大。

图16 轴承等效电容随径向载荷的变化

与上文同理,由于滚子与外滚道油膜厚度和赫兹接触面积均比滚子与内滚道的大,使处于承载区的滚子与内滚道之间更容易被击穿,产生电蚀。同时,随着径向载荷的增加,油膜厚度变小,轴承击穿阈值电压随之减小,轴承更容易被击穿。一旦轴承被电流击穿,在大载荷的不断作用下,轴承电蚀程度也会不断加剧。

综上,若要防止轴承被电击穿,可以考虑适当减小径向载荷。但电机轴承在给定应用场合下的径向载荷一定,因此可适当增加轴承宽度和滚子直径,增大滚子与滚道的赫兹接触面积,从而降低电流密度,达到减少轴承电蚀的目的。

4 试验验证

4.1 试验设备与方案

为验证仿真结果的正确性,采用载流轴承试验装置(图17)进行试验。设计的载流轴承通电仓(图18)由导电铜套、试验轴承和导电轴组成并构成电路加载回路,可以将设定的电流施加在轴承上,试验载流工况下载荷和转速对轴承性能的影响。

图17 载流轴承试验装置图

图18 轴承通电试验仓示意图

试验时,通过电动机将动力传给各个试验仓的传动轮,通过螺钉与力传感器对试验轴承加载,电源将交流电施加在电路加载回路上,数据采集系统实时检测流过轴承的电流、电压,读取数据时多次测量求取平均值,轴承等效电容为

(7)

式中:Ib为流过轴承电流的测量值;Vb为轴承内、外圈电压的测量值;f为信号频率。

4.2 试验结果

相同工况条件下轴承等效电容试验与仿真结果的对比如图19所示, 试验值略大于仿真值。这是由于试验时滚子与滚道之间的油膜非赫兹接触区域构成了轴承非赫兹接触区域电容,增大了轴承等效电容。试验值与仿真值的相对误差最高为10.1%,最低为7.33%,仿真与试验结果较为吻合。因此用仿真分析的方法计算轴承动态电容变化是可行的。

图19 轴承等效电容随转速和径向载荷的变化

5 结论

本文通过分析载流工况下运行参数变化对轴承等效电容的影响,得到以下结论:

1)径向载荷一定的情况下,随转速的增加,轴承等效电容增大,承载区滚子与滚道之间的油膜厚度增大,油膜击穿阈值电压升高。可通过改变电机轴承型号或尺寸提高其dmn值,以此提高轴承工作面的线速度,防止轴承被电击穿。

2)转速一定的情况下,随着径向载荷的增加,轴承等效电容减小,承载区滚子与滚道之间的油膜厚度减小,油膜击穿阈值电压降低。可适当增加轴承宽度和滚子直径,增大滚子与滚道的赫兹接触面积,以此降低电流密度,防止轴承被电击穿。

3)开展了特定工况的轴承等效电容试验,记录了不同工况下轴承等效电容变化,与仿真值进行对比,最小误差为7.33%,最大误差为10.1%,在可接受范围内,验证了所建模型的合理性。