宁波枢纽余姚江特大桥顶推施工技术

2023-09-15吕俊LVJun叶博YEBo陈海峰CHENHaifeng

吕俊 LV Jun;叶博 YE Bo;陈海峰 CHEN Hai-feng

(中铁二局集团有限公司,成都 610036)

1 工程概况

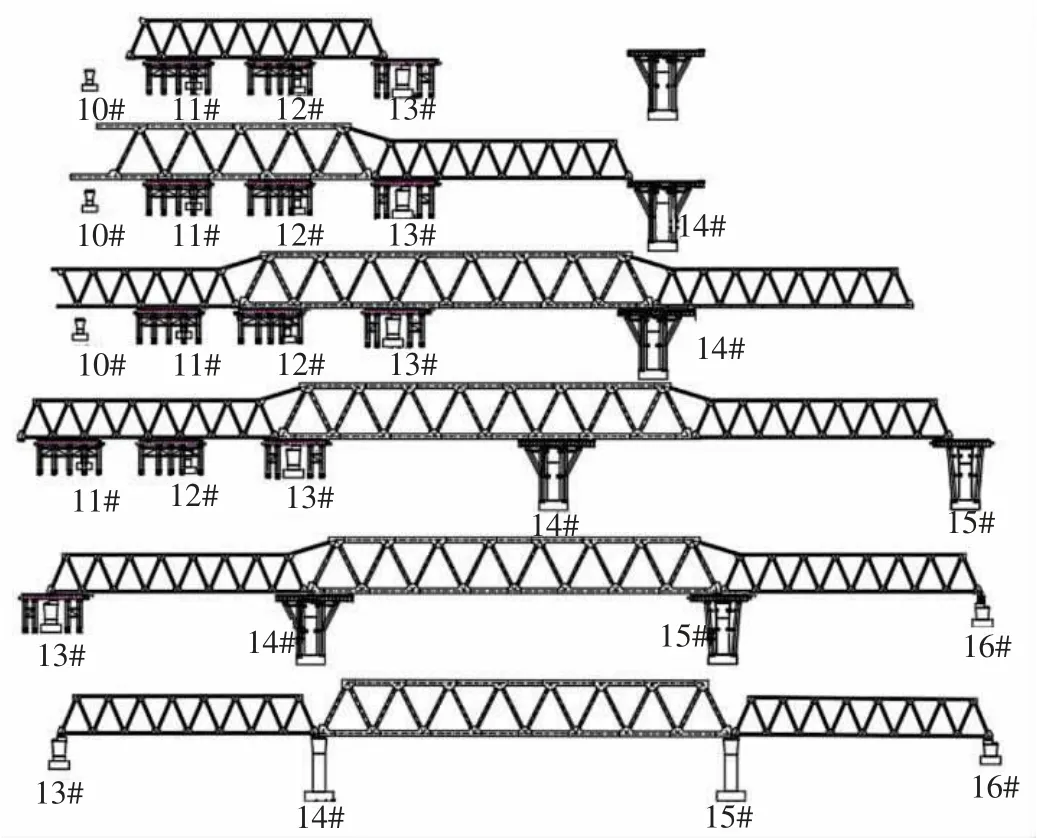

余姚江特大桥起于庄桥站南侧、丽江西路北侧,跨过余姚江后,止于余姚江南岸。新建桥位于既有杭深上行线余姚江大桥上游约25m 处,主要为跨越余姚江而设,是增建宁波三四线的控制性重点工程。桥梁全长958.780m,主桥采用80m+128m+80m 简支直弦钢桁梁形式跨越余姚江。主跨施工步骤如图1。

图1 余姚江特大桥顶推施工步骤图

1.1 128m 跨简支桁架桥概况

余姚江特大桥14#~15#孔跨为双线128m 无竖杆整体节点平行弦三角桁架下承式简支钢桁梁桥,计算跨度128m,梁全长130m,节间长度为16.0m,桁高16.0m。两片主桁中心距11.8m,人行道设置于主桁外侧,人行道宽度为0.8m。

1.2 80m 跨简支桁架桥概况

余姚江特大桥13#~14#跨和15#~16#跨结构形式为双线80m 无竖杆整体节点平行弦三角桁架下承式简支钢桁结合梁桥。计算跨度80m,梁全长82m,节间长度为10.0m,桁高11.6m。

80m 与128m 钢桁梁主桁上、下弦杆均采用焊接箱形截面,端部斜腹杆形式采用箱形截面,中部斜腹杆采用H形截面。采用焊接整体节点,箱形截面杆件均在节点外四面拼接,H 形截面杆件与节点采用插入式连接,主桁杆件与节点之间采用M30 高强螺栓连接。

2 技术特点

钢梁场内预制,现场拼装;支架搭设结构简便,基础承载力要求较高;主体结构拼装采用门式起重机,安全系数高;钢桁梁采用边拼边顶施工方式;简支体系转换连续体系顶推施工,施工流程化繁为简;无导梁施工,考虑结构特点以前跨钢梁作为后跨钢梁导梁,节省额外投入;顶推全过程液压体系同步控制;安装、顶进全程监控测量;顶推跨度大、距离长、精度高、重量大;主墩采用双滑块施工;对周边环境影响较小,符合绿色发展理念;相对满堂支架施工方式节省临时材料使用,经济性强;施工过程安全快捷,可适用于临近既有线路施工。

3 施工工艺

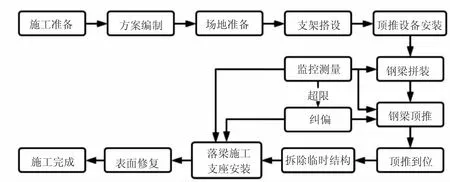

顶推施工工艺见图2 顶推施工流程图。

图2 顶推施工流程图

4 施工要点

4.1 施工拼装场地及支撑系统

包括支架基础桩基、承台,预埋件及上部支墩、滑道、横向连接装置,需计算符合承载能力是否满足施工荷载。

4.2 拼装

采用33m-50t 门式起重机吊装。安装前,先在支架上放线放出基点位置,在梁上作出标记。安装顺序的原则为:前序杆件不影响后续杆件安装。用全站仪复核杆件几何位置,并作出微调。拼装均在支架上进行,全梁预拱度通过节点处抄垫高度来进行设置,以一端梁底支点位置为基准,对后续节间的预拱进行调节。

4.3 顶推

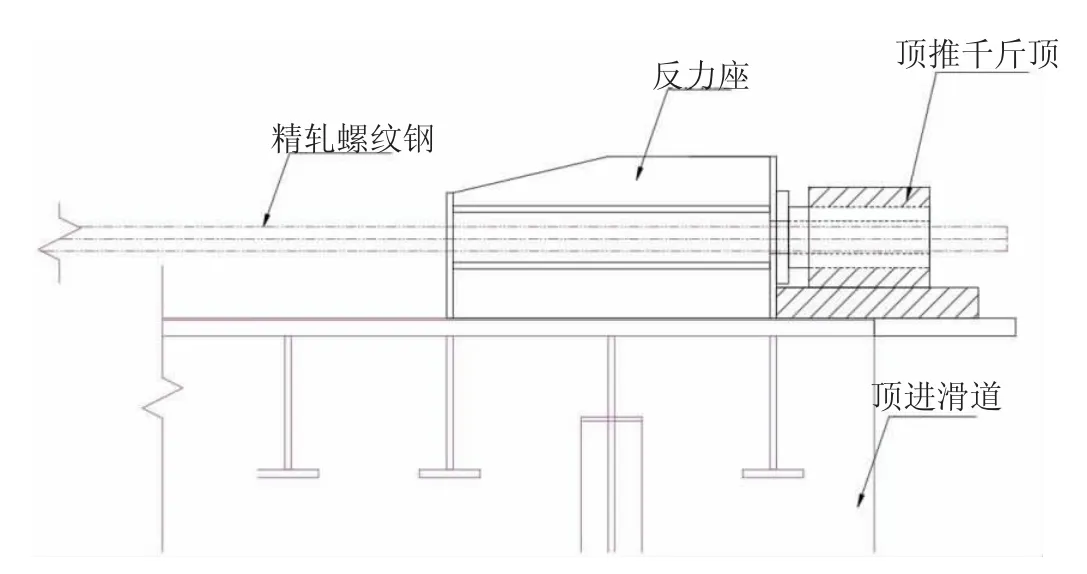

在滑道梁前端设置反力座(见图3),以精轧螺纹钢为传力索,连接滑块和千斤顶,带动钢梁整体前移[1]。钢桁梁的多点同步顶推采用DLZ 控制系统,以保证各个千斤顶同步顶进[2]。

图3 顶推反力座

根据现场环境要求及施工条件限制,项目将施工顺序优化,并舍弃传统增设顶推导梁施工的方式,而创新使用临时连接杆件将3 跨简支钢桁梁连接成为一个整体连续钢桁梁。在过主跨上墩时,全桥以后部结构自重来平衡前端大悬臂的力矩,最大抗倾覆系数达2.19。其安全系数高,施工难度低,且临时材料使用量较少,对于周边环境影响小,特别是对既有铁路、航道影响极小。全桥拼装组合后结合体长度288m,顶推精度要求较高,因此对横向纠偏措施及纵向顶推速度的控制极为重要。

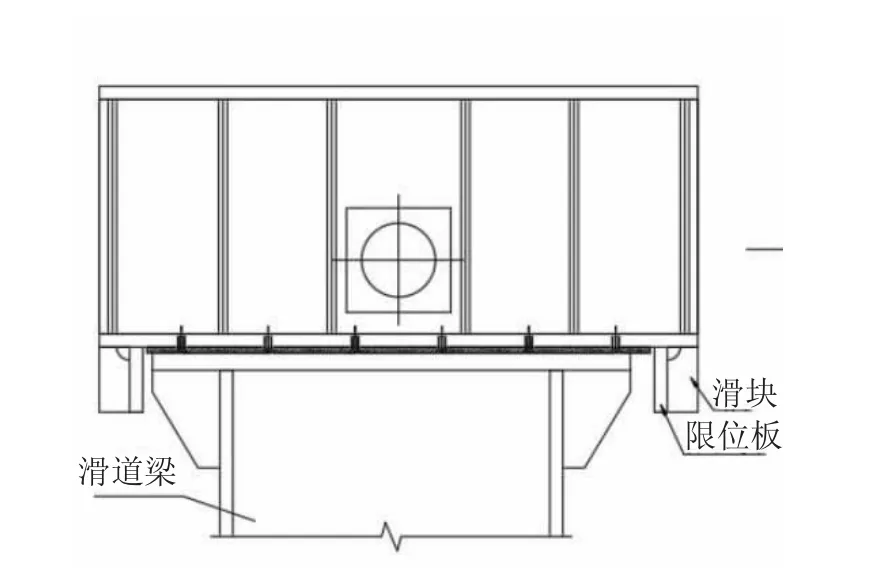

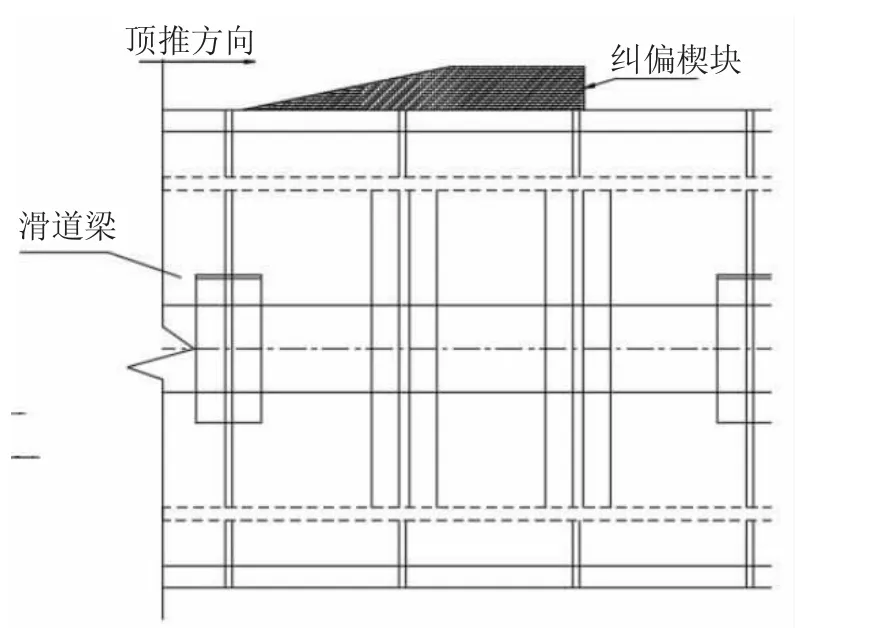

滑块下部设有限位板(如图4 所示),可有效保证梁体左右受力不平衡发生旋转、偏移;顶推若出现梁体横桥向偏位,在竖向荷载较小时可采用纵向不等距离张拉控制(比如,桥梁中线左偏,将右侧千斤顶锚固的时候预留2cm活动量,顺桥向顶推时,先左侧前移,可纠回梁体偏位)。当竖向力很大时,需安装楔形块(如图5)强制纠偏。楔形块的尺寸根据现场实际情况定,其斜面坡度不大于1:4(坡度太大可能会直接拉断,解决方式为可在滑块下部限位板上切割小斜口导向)。斜面长度根据实际情况可以适当调整,保证纠偏的有效性。

图4 限位板示意图

图5 纠偏楔块示意图

顶推施工距离为321m,顶推重量为5300t;最大悬臂长度达116m,悬臂受力为87820t*m。抗倾覆力由后部杆件自重提供,抗倾覆系数为2.19,上弦杆最大拉应力计算值为215MPa,实测值为197MPa,与设计基本吻合,且小于设计容许值264MPa(上弦最大受力处需根据计算和设计要求适当加强处理)。

顶推施工动力装置:安装于滑道顶进方向侧有反力支座,支座前端安装顶推穿心千斤顶作为动力装置。

滑移装置:滑道梁顶铺设并焊接不锈钢板,不锈钢板上涂装黄油作润滑剂[3]。滑块下面安装四氟乙烯板,以减小滑动摩阻。四氟乙烯下底面、润滑剂、不锈钢板顶面作为滑移面,此类装置可有效减小摩阻系数,最小可至0.1 以下。

滑块:滑块是用于传递钢梁竖向荷载以及顶推纵向荷载的装置,由于其承载钢梁整体重量大,安装位置必须位于节点板加强位置。同时,滑块行进过程中,需考虑支架受力,偏心距不宜过大。顶进:顶进是通过滑道梁端头千斤顶提供牵引力,带动传力精轧螺纹钢(顶前与滑块后均用锚板和螺栓锚固),牵引滑块向前推进(建议采用长行程穿心千斤顶,可有效提高施工效率)。滑块上承钢梁,带动钢梁向前推进[4]。顶进过程中需注意,纵向千斤顶需要同时起顶,退回时需全部退到位,以避免因千斤顶行程不均衡使得钢梁线性位置发生偏移。

4.4 计算与监测

建立桥梁施工计算模型,对钢梁在施工过程中所经历的各个工况的应力状态及前端挠度变化进行验算,随后同规范对比各项数据是否超过规范容许范围。在施工过程中,在钢梁上设置位移监测点和应力应变计,对钢梁整体进行应力应变以及位移变形监测,以计算书为参照,监测结果同计算结果相对比、印证,以保证施工过程中梁体受力不超规范容许范围,变形量不影响后续施工。其中最不利工况下,应力如图6。

图6 最大悬臂状态应力图

梁体前后采用全站仪实时监控,实时上传梁体线性数据,指导下序工作。

当梁体轴线发生偏移时,利用纠偏楔块、左右不等距离起顶、横向纠偏千斤顶可用于纠正横桥向的位移偏差;滑块抄垫高度控制左右梁体高程。

4.5 落梁施工

顶推到设计位置后,调节临时连接支点与两端自由支点的相对高差,使临时杆件应力解除,之后拆除临时连接结构。待连续体系转换成简支梁后,开始落梁到设计位置,安装桥梁支座,完成施工。

本梁落梁最大高度达222cm,落梁安全保证措施是钢梁架设过程的重难点工序。本方案中,采用小型钢垫块进行组合的方式,作为落梁安全垫块。小型钢垫块具有安装、拆除较简单的优点,且能满足落梁时两端高差不超过5cm的要求。同时设计了垫块锁定装置,将小型垫块有效地锁定为整体结构,并固定在墩顶,可确保落梁垫块的整体稳定性。落梁至距离垫石高度1m 时,需要切割垫石预埋钢板,随后安装钢梁支座。支座安装应提前做好十字线,标记好参考点位,否则在落梁过程中放线难度大且易出现误差。

落梁高度顺桥向存在差异,应当做到尽快落梁,减少起顶次数,若需要纵向纠偏,可利用既有桥梁或桥台,检算纵向反力后,方可进行。

5 技术总结

①顶推施工需要做好施工组织设计,编制合理的施工进度计划,做好对基础及支架受力计算。②施工现场安全管控主要临近营业线施工,需要控制大型机械站位及工作时间,高空作业安全保护措施等。③临时支架桩基应具有设计强度与设计承载能力,上部支架连接应符合规范要求,保证支撑体系具有较强的承载能力及较小的沉降系数。滑道梁顶部应做到左右高程不超过5mm,同一侧滑道前后高差不超过3mm。④钢桁梁拼装应提前放线,做好监控量测工作,保证杆件安装精度,控制好杆件整体垂直度、几何线性、对角线差等形位判定指标。尤其是首个节段,其框架的形位一旦定型,必然影响后续杆件拼装,会对梁体整体的线性产生不利影响,必须严格按照规范要求对参数进行分析、对各个组件位置进行调整。⑤钢桁梁下弦杆临时连接采用对接焊,并外侧焊接加劲板加固。焊接前必须对准预留槽口,并对焊接区域做好焊前处理,打磨掉锈渍、漆皮,焊接严格按照规范执行,焊接完成后对焊缝进行超声波探伤,焊缝等级为一级焊缝。⑥上弦杆临时连接方式为临时杆件与端头节点板栓接,栓接质量判定标准与正式杆件相同。顶推施工前,需对液压管、控制系统、千斤顶、分压器、锚固位置、基座等位置做好全面检查,检查系统是否同步有效,油管有无漏油脱落,油顶是否正常伸缩,受力结构焊接位置有无裂缝,精轧螺纹钢连接是否牢靠。⑦顶推施工过程中,及时做好位移及应力监测、支架沉降监测、变形监测。在顶推跨越主跨时,加大监测频率,增设监测点,对支架的检查监控频率提高,及时反馈监测数据,同理论数据及前一上墩工序的数据相对比印证,确保结构处于安全的状态。⑧结构在顶推前,每个工况应做好复核检算工作,对抗倾覆系数、承载能力及变形量复核检算。⑨滑块与钢梁的相对位置关系必须满足滑块在钢桁梁节点受力范围,以满足梁体受力传力稳定。悬臂状态时应严格控制滑块位置,其偏心位置不能超过设计位置,顶推过程需安排专人监控指挥。⑩顶推到位后,自由端需用预制垫块抄垫,其抄垫高度通过模拟落梁试验得出,以释放临时杆件拉应力,为安全解除临时连接做好准备。⑪落梁施工应当做到:落梁前控制前后及左右高程差,做到前后高差不超过5cm,左右不超过1cm。前后交叉落梁,可防止梁体纵向、横向移动。

6 技术优势

①该工法施工过程中,拼装区域相对固定,可减少施工用地范围;②顶推施工桥梁的方法,能减少梁跨之间的临时支撑材料使用,有效降低基础处理投入,以实现节能增效;③顶推施工,可提高施工效率,流水线作业,一拼、二焊、三栓,相互不冲突;④顶推施工工法可有效减少对既有构筑物和下穿线路的影响;⑤使用范围广泛,不局限于钢梁施工,亦可用于连续梁、框架等结构物;⑥施工简便,控制容易;各个参数都可通过测量获得,且顶推过程中线性控制简便快捷,顶推动力与摩擦力可自平衡,对永久结构影响小。