基于Fluent分析的棉田废地膜秸秆分离装置设计

2023-09-15杨豫新牛长河王学农

石 鑫, 杨豫新, 牛长河, 王学农

(新疆农业科学院农业机械化研究所,新疆 乌鲁木齐 830091)

地膜覆盖技术在中国应用广泛,统计数据显示,2021年中国农用地膜使用量大约1.45×106t,占全球总量的75%,农作物覆盖面积近2×107hm2。新疆属干旱地区,棉花、工业番茄、色素辣椒等作物地膜覆盖率接近100%,玉米种植覆膜率超过80%。2020年新疆地膜使用量占全国总量的19.77%;2021年新疆地区地膜使用量占全国的20.13%,其中棉花地地膜使用总量占新疆地膜使用总量的66.10%,年使用量约1.36×105t[1]。由于国内使用的地膜厚度多为(0.008±0.003)mm,地膜抗拉强度低,经过一个作业季,地膜已经严重老化、断裂,机械回收后的废地膜与棉秸秆及根茬混合缠绕、“打结”,造成回收后的残膜混合物90%无法再利用,而是随意堆放、掩埋或焚烧,不但对环境造成二次污染(图1),而且造成了资源的浪费。废旧地膜清洗处理后可加工再造粒,生产化肥包装袋、垃圾袋、滴灌带等[2-3]。如果不加处理,一方面大量废旧地膜被堆弃田间地头,造成浪费,另一方面中国每年还需从国外进口废旧塑料2.0×106t以上,用来加工塑料颗粒。在此背景下,2021年7月中华人民共和国国家发展和改革委员会发布《关于印发“十四五”循环经济发展规划的通知》中提到,要加强废旧农用物资回收利用,提高废旧农膜回收利用水平。因此废地膜棉秆分离技术的研发与应用对彻底解决农田残膜污染、实现资源化再利用和减少经济损失具有重要意义[4]。

图1 废地膜混合物随意堆放、焚烧造成二次环境污染Fig.1 Secondary environmental pollution caused by random stacking and burning of waste film mixture

文献检索结果显示近年来国内学者对相关领域如塑料垃圾混合物的分离进行了研究[5]。刘红等[6]针对废旧塑料薄膜的特性,对气流场中的塑料颗粒进行受力分析,得到了塑料混合物的运动规律,建立了塑料颗粒在气流场中的运动方程,确定了塑料混合物分选的最佳风速和最佳气流倾角。宋楠等[7]设计了一种轻质废旧塑料无水清洁装置,以廉价砂石和空气作为清洗介质,在不产生二次污染的前提下对废旧塑料膜进行无水清洗。石文天等[8]针对城市生活垃圾风选进行了研究,将垃圾简化为球形颗粒模型,根据垃圾的不同密度将其分成重、中和轻三大类。刘霞等[9]采用旋风法对不同密度的废旧塑料薄膜进行了分选研究,废塑料颗粒由于密度各异,所受重力及在旋风分离器中离心力不同,将会产生不同的运动轨迹,从而达到分离的效果。

国外为防止地膜污染,推广使用的都是超厚、高强度、耐老化地膜,地膜厚度一般在0.12 mm 以上,经过1个作业季节,回收时地膜强度和韧性都较好,大多采用卷收的方式回收地膜[10],回收的地膜洁净度较高,可直接再利用,因此国外没有膜秆分离的相关研究。近年来国内一些学者开展了膜秆混合物分离的研究,马少辉等[11]在研制的清田整地联合作业机上设置了振动风筛式土膜分离装置,分析了分离室内气流场速度分布规律及变化原因。靳伟等[12]通过理论计算法、仿真分析法和台架试验测定法分别测定了残膜悬浮分离速度,并利用EDEM-Fluent耦合法模拟了残膜与杂质的悬浮分离过程。

由于国内在废地膜与棉秆混合物分离领域开展研究的时间较短,因此可借鉴的成果较少。由于废地膜-棉秆-泥土混合体物料特性复杂,废地膜易缠绕在棉秆上,泥土易黏附在地膜上,造成废地膜-棉秆-泥土难分离,此领域的研究方法可借鉴塑料垃圾混合物的分离技术,但又不尽相同。为此,本研究针对膜秆混合物进行分析研究,借鉴风选原理,提出“风选+机械筛选”分离方法,设计筛筒式废地膜与杂质风选装置[13-14],通过对筛筒内流场进行仿真模拟分析,确定地膜和杂质分离的最佳进风速和入风角度,研究成果可为提升膜杂分离效果提供数据参考,有利于加快推进废地膜资源化再利用进程和解决环境污染问题。

1 膜杂混合物成分测定

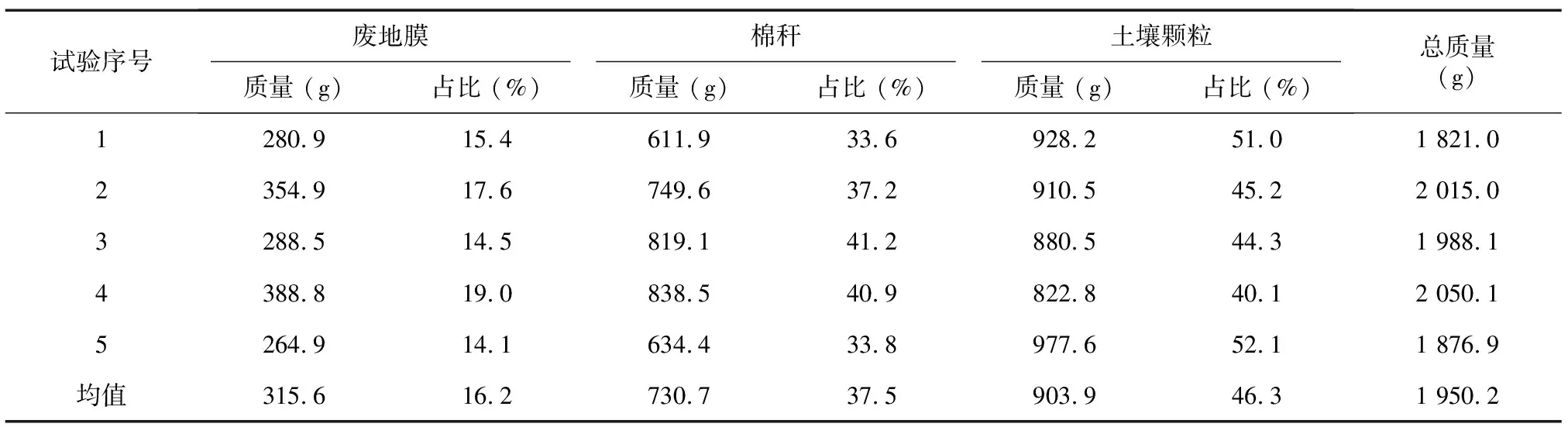

对机收后的膜杂混合物进行成分解析测定,为制定分离方案提供原始依据,通过对膜杂混合物进行分捡,发现混合物料主要包含破碎残膜、棉秆、土壤颗粒等杂质,对样品进行分捡、称质量与测量并完成统计,结果见表1。经统计分析可知,膜杂混合物中残膜碎片占16.1%,形状主要为长条状;棉花棉秆等杂质占37.3%,主要为长条秆状;土壤颗粒等占46.5%,形状主要为颗粒或块状。

表1 膜杂混合物物料组成统计

2 膜杂混合物悬浮速度的测定

由于废地膜、作物棉秆、土壤的悬浮速度有较大差异,因此在流场模拟分析及装置设计时,首选要对物料的悬浮速度进行测定。当气流对物料的下降阻力(FZ)与物料重力(G)相等时,物料处于相对静止状态,此时气流的速度即为该物料的悬浮速度[15-16]。为测定物料悬浮速度,设计了一种可调风量、风速的悬浮速度试验台,该试验装置由变频调速器、风机、风力输送管、稳流筒、风速传感器、筛片、透明观察管等部件组成(图2)。

1:变频调速器;2:风机;3:风力输送管;4:稳流筒;5:风速传感器;6:筛片;7:透明观察管。图2 悬浮速度测试台Fig.2 Suspension speed test device

由于废地膜缠绕于棉秆上很难分离,设备实际工作时,先将膜秆混合物料经双轴剪切式破碎机剪切成4~6 cm的小段,长条状地膜破碎成块状;随机选择10片废地膜碎片、10段棉秆和部分土壤颗粒分别测定悬浮速度(图3)。为保证废地膜悬浮速度与实际作业相近,废地膜未进行清洗,将待测定物料放置于透明观察管内,随后通过变频器调节风机风速和风量,记录试验数据。利用SPSS软件分析得出,不同面积残膜的悬浮度差异不大,废地膜悬浮速度为1.8~3.2 m/s;棉秆悬浮速度为5.9~10.2 m/s;土壤颗粒悬浮速度受质量、迎风面积、密度等影响比较明显,土壤颗粒悬浮速度为11.5~16.9 m/s。

图3 废旧地膜及秸秆悬浮速度测定Fig.3 Determination of suspension velocity of waste film and straw

试验结果表明,废地膜的悬浮速度明显低于棉秆悬浮速度,棉秆的悬浮速度低于土壤颗粒的悬浮速度。因此可依据废地膜碎片与棉秆、土壤颗粒的悬浮速度差异进行气力风选,风速范围在废膜与棉秆悬浮速度之间,即3.2~5.9 m/s时可以实现废膜与棉秆的分离,此数据可作为后期膜杂分离装置结构设计及试验的依据。

3 膜杂混合物运动学分析

由于膜杂混合物各成分悬浮速度不同,因此在同一风场作用下其运动规律也不同,通过膜杂分离通道试验(图4)对物料进行运动学分析[17]。

图4 膜杂分离通道试验Fig.4 Channel test for membrane and impurity separation

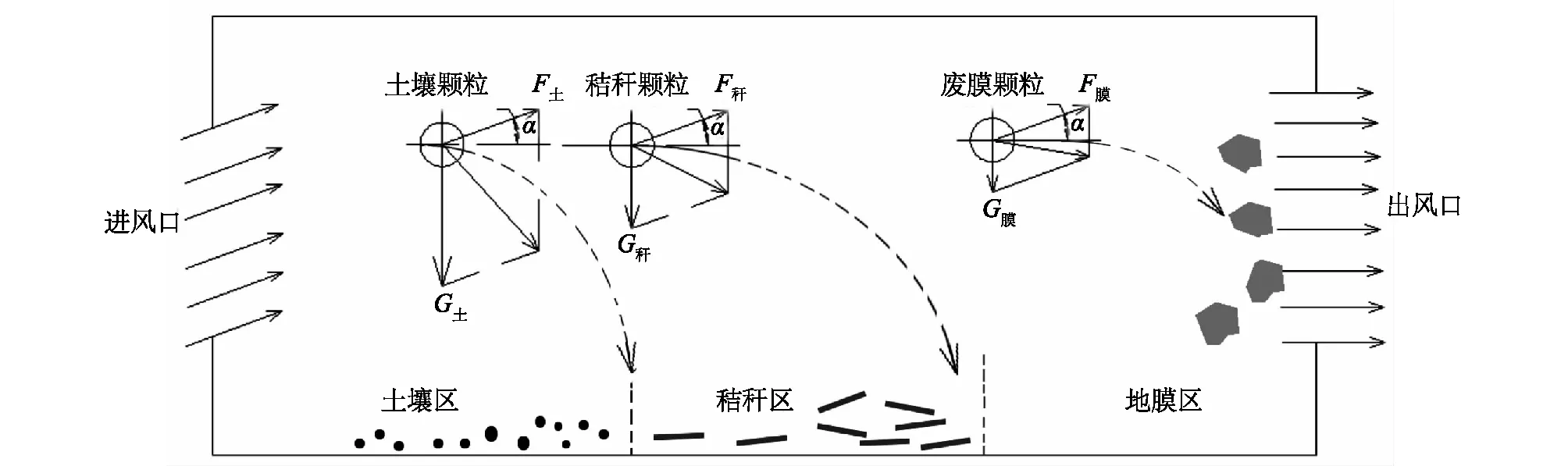

膜杂混合物料在气流场中受重力和气流共同作用,先通过进风口获得向前运动的初速度,后做抛物线运动,物料颗粒受力情况如图5所示,由于不同物料在同一气流场中受力后的沉降规律不同,因此悬浮速度较小的废地膜被吹至最远处,悬浮速度中等的棉秆被抛至试验台中段,而悬浮速度最大的砂土颗粒落至进风口最近处。

G土为砂土颗粒的重力(N);G秆为棉秆的重力(N);G膜为废地膜的重力(N);F土为风对砂土颗粒的推送力(N);F秆为风对棉秆的推送力(N);F膜为风对废地膜的推送力(N);α为气流倾角(°)。图5 膜杂混合物料在风选试验台中的受力及运动分析Fig.5 Force and motion analysis of film-impurity mixture in air separation test bed

分析运动模型,根据牛顿第二定律,得出物料的水平和竖直运动方程,即:

(1)

(2)

式中:x为物料的水平运动距离(m);v为气流速度(m/s);g为重力加速度;R为筛筒半径(mm);t为物料在风选通道内的运动时间(s);m为物料质量(g);α为气流倾角;φ为阻力系数;ρα为空气密度(g/mm3);S为物料体的受风面积(m2);y为物料的竖直运动距离(m);k为气流室截面的速度均匀性系数。通过公式1和公式2可以分别推算出不同物料在膜杂混合物料风选试验台内的运动距离。

4 膜杂分离装置的设计

筛筒式膜杂分离装置主要由旋转筛筒、风机、机架、动力系统、传动系统等组成,如图6所示,旋转筛筒通过托轮支撑于机架上,工作时绕其轴线旋转,筛筒壁面开设均匀等距圆形小孔,内壁上设置螺旋叶片,进风口位于筛筒前端,与风机相连,进料斗位于风管出风口上,气流出口位于筛筒末端,棉秆出口位于滚筒外罩前端的下方,尘(砂)土出口位于机架底部。

1:风机;2:风管;3:动力系统;4:料斗;5:机架;6:罩壳;7:旋转筛筒。图6 膜杂分离装置结构Fig.6 Structure of waste film-impurity separation device

工作时膜秆混合物料由进料口进入筛筒,风管注入的气流冲击膜秆混合物,混合物各组分受气流作用向筛筒末端出口漂移的同时进行沉降,其中砂土等细小杂质穿过筛孔漏下,较长的棉秆、根茬等被阻拦于滚筒内壁并由内侧布置的螺旋叶片逆推回流至入料口正下方排出,地膜通过风机产生的气流吹出滚筒,实现3种混合物料从3个通道分离。

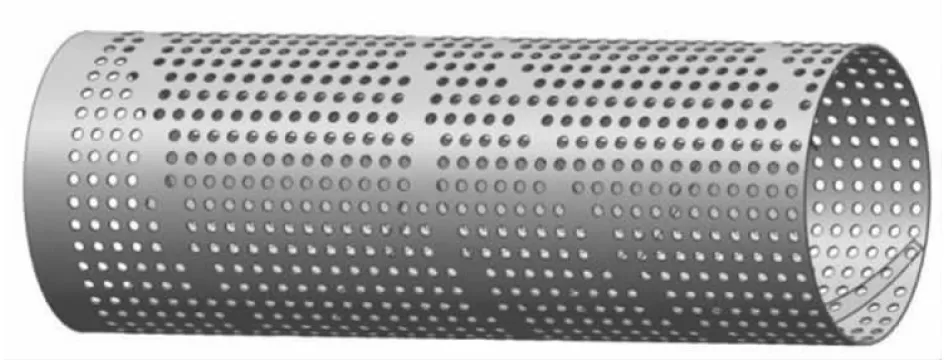

4.1 旋转筛筒结构设计

机架上设置2组托轮,用于支撑旋转筛筒,筛筒外焊接齿圈,通过电机带动齿轮传动,实现筛筒转动,结构见图7。

图7 旋转筛筒的结构Fig.7 Structure of riddle drum

为确定筛筒长度,进行风场通道预试验,发现棉秆落点集中在距离入口2~3 m处,地膜落点集中在距离入口4~5 m处,经初步粉碎后棉秆长度为40~60 mm,故筛筒长度取3~5 m,内螺旋片高度大于60 mm。

筛筒设计中的几何参数包括筛筒长度、筛筒直径、筛筒上筛孔的直径。筛筒采用厚度为3 mm的钢板,为提高膜杂混合物分离的效果,本研究选用穿透性更好的圆形筛孔,圆形筛孔尺寸与孔距为:

(3)

式中,d为筛孔直径(mm);ks为筛孔系数,圆形筛孔取值为0.7;l为筛分物单体最大直径(mm);c为孔边间距(mm)。

由公式3计算可得,筛孔直径为28~42 mm,筛孔间距为37.5~45.0 mm。混合物中尘土粒径小,极易从筛筒内排出,地膜质轻,易沿着轴向漂移,筛筒采用大网孔和大边距确保刚度,故筛孔直径设为40 mm,筛孔采用直行阵列式,孔边距设为45 mm。

根据经验公式,筛筒直径和长度计算公式为:

(4)

式中,D为筛筒直径(mm);h为膜杂混合物在筛筒内的厚度(mm);Q为筛筒的筛分效率(t/h);ρ为膜杂混合物密度,测试值为0.2~0.3 t/m3;n为滚筒转速(r/min);α0为筛筒的倾斜角度(°);L为筛筒长度(mm):K为筛筒长度与直径的比值,通常为2.5~3.0。

拟定筛筒筛分效率为0.25 t/h,螺旋叶片高度为100 mm,测得膜杂混合物密度为0.2~0.3 t/m3,筛筒角度调整范围为0~10.00°,代入公式(4)可得筛筒最大直径为1 236 mm。混合物在滚筒中心风速高,物料迎风吹散后高速风区半径增大,故增大筛筒直径并取整为1 250 mm,则筛筒长度为3 750 mm。

4.2 螺旋叶片的设计与尺寸确定

膜秆混合物料组分复杂,柔性地膜夹杂棉秆易形成团状物,整体流动性较差,其在筛筒内的运动模式主要为滚落、抛落和圆周运动,在筛筒内表面焊接导向螺旋,螺旋分为2段,初段螺旋的主要作用是将尺寸较大的棉秆推送至筛筒前端的秸秆出口,实现棉秆反向输送。次段螺旋的主要作用是不断翻转提升混合物料,并输送尺寸较小的秸秆,因此采用2种不同螺距的叶片进行拼接[18]。靠近入料侧为初段螺旋(P1),靠近出口处为次段螺旋(P2),为达到较好的翻转搅拌效果,次段螺旋采用双头螺旋片。

经双轴剪切式破碎机预处理后物料尺寸为40~60 mm,为减小筛筒中心气流密集区影响,设计螺旋叶片高度为100 mm。棉秆在滚筒前端受迎面风作用将呈现斜抛运动状态,由前期试验结果可知,棉秆落点位于入口2~3 m处,棉秆进入筛筒气流场中后由于悬浮速度较大处于贴壁运动状态,物料受力情况如图8所示。

P1为初段螺旋叶片长度(mm);P2为次段螺旋叶片长度(mm);β为的螺旋叶片升角(°);γ为物料与叶片的摩擦角(°);FN为螺旋叶片法向力(N);f为叶片对棉秆的摩擦力(N);F为螺旋叶片对物料的推力(N)。图8 筛筒内物料受力情况Fig.8 Stress diagram of materials in riddle drum

大颗粒棉秆要实现轴向运动需满足:

(5)

由此可得:

(6)

公式5、公式6中,β为的螺旋叶片升角(°);γ为物料与叶片的摩擦角(°),取30.00°;FN为螺旋叶片法向力(N);f为叶片对棉秆的摩擦力(N);μ为摩擦系数;D为筛筒直径(mm);S为螺旋叶片螺距(mm)。

由公式6计算可得,S<6 798 mm即可满足棉秆回流条件。当筛筒转速一定时,螺距越小混合物料回流速度越快,因此设计P2段螺距大于P1段,使物料在P2段充分翻转,促进质量较轻的地膜向高速风区流动,增强分离效果;尺寸较小的棉秆多次翻转后被P2段螺旋升角推力运送至P1区,在P1段螺旋叶片作用下加快棉秆回流,使其排出。

为满足上述运行条件,根据物料落点设计P1=P2=1 875 mm,P1段螺距等于筛筒直径(D=1 250 mm)(1.5圈);设计P2段螺距为2D=2 500 mm(0.75圈)。

4.3 传动系统的设计

膜杂混合物为团聚状混合物,气流单相进入筛筒冲击物料,使得物料各组分间出现一定分散,但在棉秆非迎风位置会出现膜秆混合,使地膜产生沉降。为减小筛筒阻塞,提高分离率,增强可控性,机具使用双电机驱动;2个电机分别控制风机和筛筒运转,达到控制气体流速和筛筒转速的目的。

整机传动系统如图9所示。在整机工作过程中,电机通电后逐步加速至稳定值,其风机逐步向滚筒中心输入气流,安装于机架一侧的电机驱动小齿轮旋转,并带动筛筒运转。

1:风机;2:导流管;3:电机;4:小齿轮;5:齿圈;6:筛筒。图9 传动系统展开示意Fig.9 Expanded view of transmission system

由设计需求计算可得,筛筒转速可调范围为30~50 r/min,在此转速条件下混合物单元体将处于滚落运动状态,此时筛筒运转动力消耗小,选用Y132M-4型号电机(额定功率7.5 kW,额定转速1 440 r/min)作为筛筒动力源,综合滚筒直径,设计齿圈504齿,小齿轮18齿,经变频器降速后筛筒可达到预定转速。

5 膜杂分离装置内气流场仿真分析

气流进入流体域会产生分散和速度衰减,分离装置内气流速度变化直接影响分离效果,采用Fluent(流体仿真软件)进行流体域数值模拟,观测不同进风速度和气流角度对膜杂分离效果的影响,确定风速和进风角度的最佳参数值。

5.1 不同风速条件下的气流场仿真分析

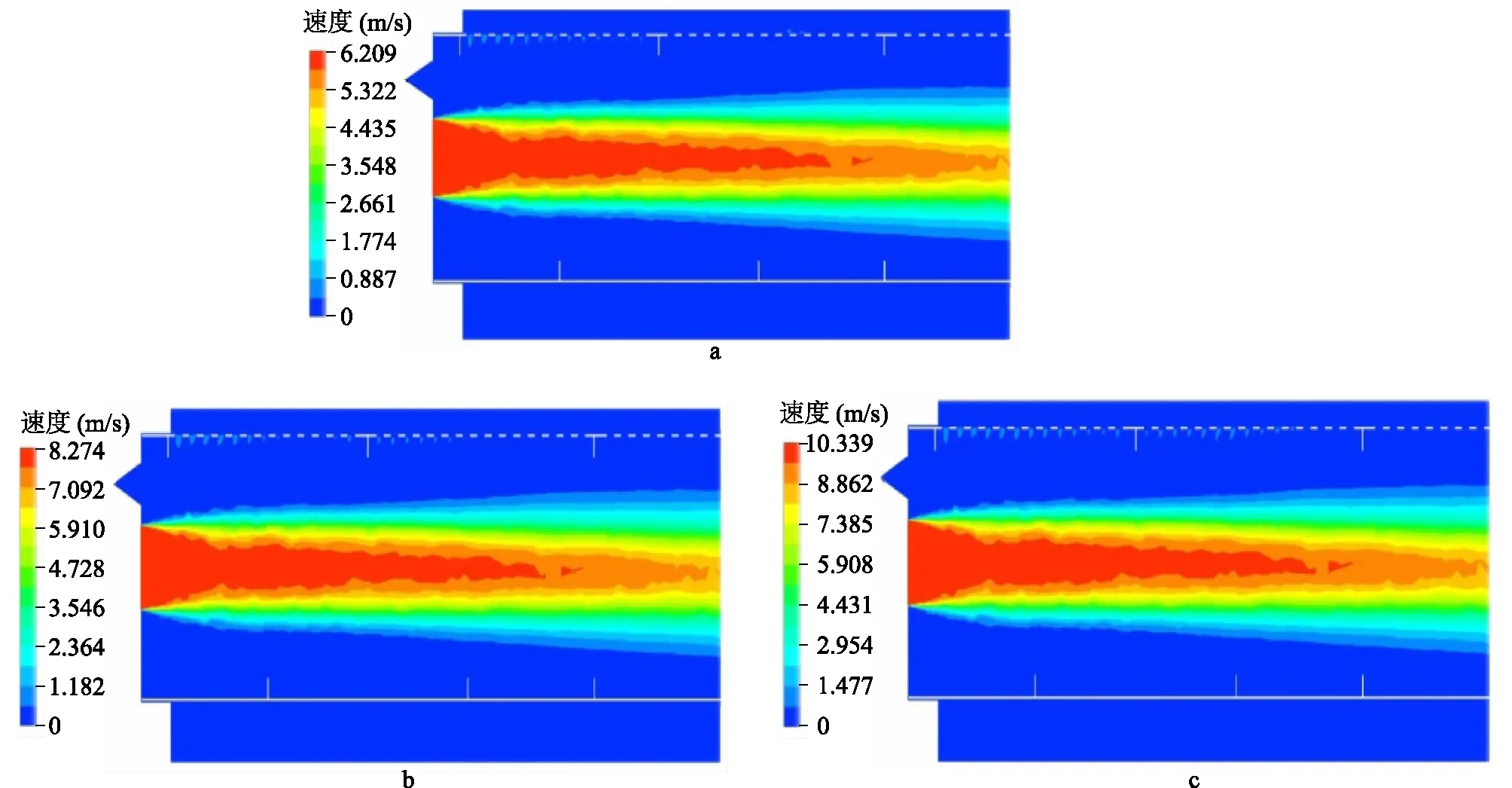

气流进入流体域作用于膜杂混合物,其中迎风面积小的重物(棉秆和土壤颗粒)沉降明显,迎风面积大的轻质物料(残膜)受气流作用明显。由物料的悬浮速度可知,各组分悬浮速度差异较大,分离装置内的气流场变化直接影响分离效果,而气流进入流体域会分散,同时速度衰减[19],依据各组分悬浮速度测定值,保证出膜口风速大于5.0 m/s,初设进口风速为6.0~10.0 m/s,以6.0 m/s、8.0 m/s和10.0 m/s为气流入射条件,观测气流速度及梯度变化以确定合适的进风速度。

由Fluent分析可知,不同风速条件下气流场内部速度变化趋势一致(图10)。在右侧出口与入口正对位置上下2处以及筛筒中心添加观测点,在气流速度为6.0 m/s时,观测点速度为2.2 m/s、3.4 m/s,出口速度峰值为5.3 m/s;在气流速度为8.0 m/s时,右侧出口与入口正对位置上下2点的速度分别为3.1 m/s、4.3 m/s,出口速度峰值为7.1 m/s;在气流速度为10 m/s时,右侧出口与入口正对位置上下2点的速度分别为3.7 m/s、5.6 m/s,右侧出口速度峰值为8.9 m/s。由此可得,当入口气流速度小于等于6.0 m/s时右侧出口的区域气流速度将小于残膜悬浮速度,当入口气流速度大于等于10.0 m/s时右侧出口局部气流速度将大于棉秆悬浮速度,故入口气流速度在8.0 m/s时筛筒气流速度分布较优。

a:风速6.0 m/s ;b:风速8.0 m/s;c:风速10.0 m/s。图10 不同流速下膜杂分离装置流体域速度分布云图Fig.10 Cloud diagram of velocity distribution in fluid domain at different velocities of waste film-impurity separation device

5.2 不同进风角度下的气流场仿真分析

因气流穿过整个装置的过程中速度中心点向重力方向偏移,因此可通过改变入口气流方向消除气流及物料沉降下的方向偏移。以斜向上的作用方向进行气流加载,以8.0 m/s为气流入射速度,分析不同进风角度进行膜杂分离的速度分布。

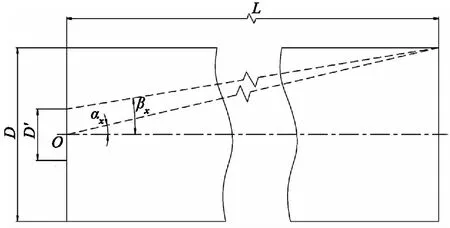

气流作用下沿气流方向的中心区运动距离最大,分离效果好。进风角度变化直接造成滚筒内的气流分布不均衡,为确定合适的进风角度,根据筛筒结构参数计算其入射气流速度和方向[16-17](图11)。

L为筛筒长度(mm);αx为流入口中心点至筛筒出口上端点连线与水平轴线的夹角(°);βx为气流入口上端点至筛筒出口上端点连线与水平轴线的夹角(°);D为筛筒直径(mm);D′为气流进口直径(mm)。图11 气流入射角度示意Fig.11 Schematic diagram of airflow incidence angle

为确保残膜漂移的同时不被挂于筛筒内侧螺旋片上,气流束中心区域应位于滚筒内侧,以斜向上的方向流入时进风角度应满足如下几何关系:

(7)

式中,αx为气流入口中心点至筛筒出口上端点连线与水平轴线的夹角(°);βx为气流入口上端点至筛筒出口上端点连线与水平轴线的夹角(°);D′为气流进口直径(mm);D为筛筒直径(mm);L为筛筒长度(mm)。

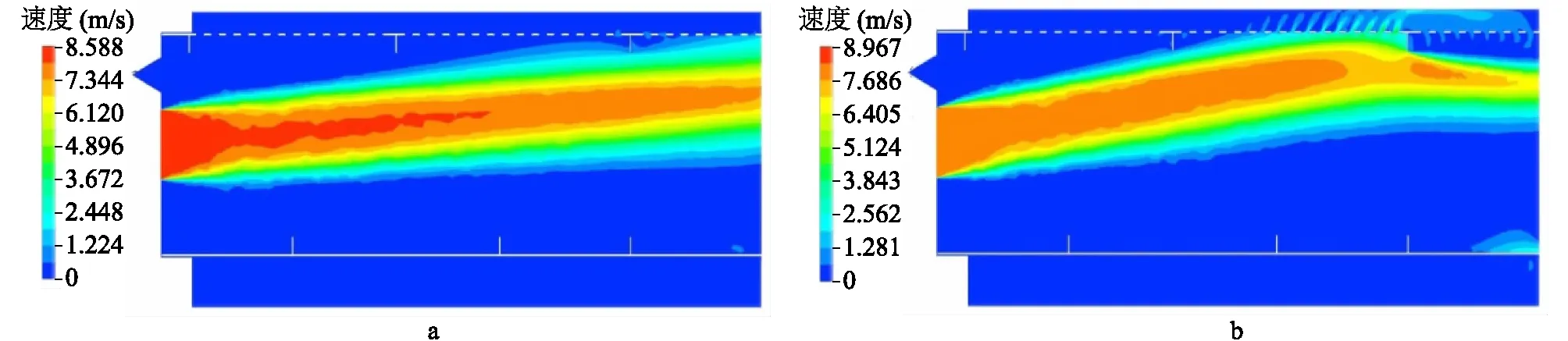

将结构参数带入式(7)可得αx=9.46°、βx=6.47°,在图10b流速8.0 m/s的基础上对进风角度为6.00°和10.00°的条件进行气流场模拟。

由图12可知,筛筒内多数区域仍然是蓝色低速区,在近壁面处气流强度小,气流在该区域分布均匀且影响不显著。端面气流出口的另一侧气流速度出现局部增长,主要由于气流速度在直径方向差异较大,气流斜入将在沿筛筒轴线的对称区域出口处形成负压,随着气流偏角的增大,该效应增长显著。当膜杂分离装置进风角度为6.00°时,气流高速区贴近于筛筒壁上侧区域,当膜杂分离装置进风角度为10.00°时,气流束中心在第二螺旋片内侧被遮挡,筛筒的极限速度有少量增加,此时气流分散为2部分,一部分自出口直接流出,另一部分在螺旋片处发生反射,气流在筛筒网孔流出并在外罩壳和筛筒空隙处产生紊流。通过角度模拟分析,得出结论:当进风角度为10.00°时,吹出的地膜易挂于滚筒内壁,不利于排出,进风角度对膜杂分离效果影响较大,在实际生产试验时应将这一因素考虑在内。

a:进风角度6.00°;b:进风角度10.00°。图12 不同进风角度下膜杂分离装置的速度分布Fig.12 Velocity distribution of waste film-impurity separation device under different air inlet angles

6 验证试验

2021年10月15日,在新疆巴音郭楞蒙古自治州尉犁县进行膜杂分离装置场地试验(图13),使用棉秆还田与残膜回收联合作业机对收获后的棉花地进行地膜回收,残膜机将废旧地膜连同部分棉秆、根茬、土壤的混合物装箱,以装箱的物料作为试验材料,试验前先将物料粉碎成段,随后使用膜杂分离装置进行分选。试验设备:手持热敏式风速仪(风速测量范围:0~30 m/s,风速测量误差:±1%)、三量数显倾斜角仪(倾斜角测量范围:0~90.00°,产品精度:±0.20°,工作温度:0~40.00 ℃)、电子秤(测量精度:10 g)、UT372高精度非接触式转速仪(测量范围:0~99 999 r/min)。

图13 膜杂分离装置场地验证试验Fig.13 Site validation test of waste film and impurity separation device

由前期台架试验结果可知,当筛筒转速过高时膜秆混合物在离心力的作用下会被甩到滚筒壁上;流场模拟结果显示,在滚筒壁处风量衰减较快,且地膜接触滚筒壁时还会发生挂壁现象,非常不利于膜秆分离,通过多次试验发现当筛筒转速在30~50 r/min时膜秆混合物单元体处于滚落运动状态,有利于膜秆分离,因此分别选取筛筒转速30 r/min、40 r/min和50 r/min,进风速度8.0 m/s,入风角度6.00°作为试验条件进行膜杂分离试验,试验前启动机组,调节风机风量和筛筒转速,测定膜中含杂率(Y1)和杂中含膜率(Y2),试验结果见表2。

表2 膜杂分离装置场地试验结果

(8)

(9)

式中,Y1为膜中含杂率(%);Y2为杂中含膜率(%);M1为右侧网箱试样中的杂质质量(g);M2为分离后在右侧网箱取样质量(g);M3为下出料区域膜片总质量(g);M4为投入分离装置的混合物总质量(g);M5为右侧网箱收集物总质量(g)。

由表2可知,当筛筒转速分别为30 r/min、40 r/min和50 r/min,进风速度为8.0 m/s,入风角度为6.00°时,试验所得膜中含杂率和杂中含膜率相差不大,综合考虑当筛筒转速为40 r/min时,平均膜中含杂率为9.73%、平均杂中含膜率为0.261%,为最佳分离效果。

7 结论与讨论

7.1 结论

对膜秆混合物料各组分悬浮速度的测量结果显示,棉秆、地膜和土壤颗粒在空气介质中受力后的沉降规律存在差异,通过水平运动距离的差异可实现不同物料的分离。

根据混合物料各组分运动规律,结合前期台架试验数据基础,设计了筛筒式废旧地膜秸秆风选装置整机及关键部件。

采用Fluent进行流体域数值模拟,观测不同进风速度和气流角度对膜杂分离效果的影响,最终确定了较优进风速度为8 m/s、较优进风角度为6.00°。

通过验证试验确定了该装置的最佳作业参数,即筛筒转速40 r/min、进风速度8 m/s、进风角度6.00°,此时膜中含杂率为9.73%,杂中含膜率为0.261%。

7.2 讨论

本研究在借鉴塑料垃圾风选技术的基础上,开展废地膜、秸秆、泥土混合体在气固两相流场中的运动规律和分离机制的研究,内容涉及空气动力学、运动学、农业物料学、机械学等多学科领域,是一项多学科交叉的新研究。

本研究采用风力与机械作用相结合的方式,可有效分离废膜与杂质,为后续废膜和秸秆资源化利用提供技术基础,该研究成果可健全“白色污染”综合治理产业链。

由于本设备只开展了一轮样机的试验,设计试验时主要注重分离效果,而未将工作效率作为重要考核指标,通过试验发现本设备工作效率仅为300 kg/h,作业效率远不能满足目前堆积如山的膜秆废弃物的处理需求。后期计划开展多通道膜秆分离设备研究,以提高工作效率。