激光增材制造TC4点阵结构化学抛光研究

2023-09-14于忠浩

马 宁,于忠浩

(沈阳航空航天大学 机电工程学院,沈阳 110136)

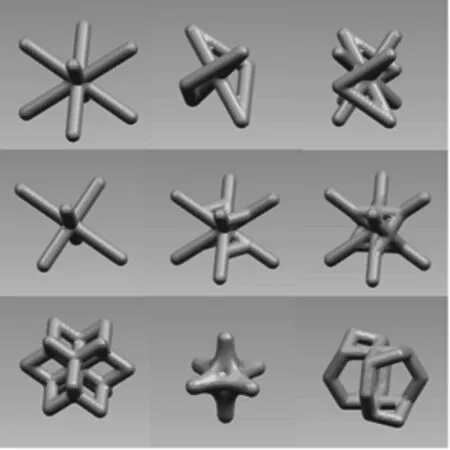

航空装备工作环境恶劣,所以对零部件的设计和制造要求较高。复杂化、轻量化、高性能的零件已经成为航空航天工业发展的必然要求[1]。钛合金具有强度高、密度小、耐蚀性好和耐热性高等优点[2],广泛应用于航空器的制造中[3-5]。近年来,点阵拓扑结构被广泛应用到航空航天零件的设计中。点阵结构在满足设计强度的同时,能够减小构件的质量。点阵结构的单元结构类型众多,常见的结构类型如图1所示[6]。由于钛合金切削性差的特点,针对点阵结构这类较为复杂的钛合金零件,传统机加工艺已很难满足加工要求,但是通过激光选区熔化增材制造(selective laser melting,SLM)的方式能够实现复杂零件的精密加工[7-8]。由于粉末黏结、球化效应及阶梯效应等因素影响,使得SLM 增材制造的零件表面粗糙度较大,内部存在气穴缺陷,这些问题严重影响了零件的机械性能[9-10]。传统的抛光方式处理结构复杂,对粗糙度较大的表面实现难度很大,如何提升激光增材制造钛合金复杂结构件表面质量已经成为航空制造业重点关注的方向[11-12]。

图1 点阵结构单元类型

化学抛光是金属在特定条件下发生化学浸蚀,使金属表面材料有控制地均匀溶解,从而达到零件的目的。化学抛光可以加工几何形状复杂的表面处理零件,并且尺寸精度能够满足设计要求[13-14]。钛合金化学抛光液通常选择氢氟酸-硝酸型化学抛光液,其加工效果最佳[15]。本文设计了一种SLM 增材制造钛合金体心单元点阵结构件,并采用氢氟酸-硝酸型化学抛光液对该构件进行化学抛光,研究了加工时间对SLM 增材制造的钛合金复杂构件表面质量的影响。

1 试验方法

1.1 化学抛光试验

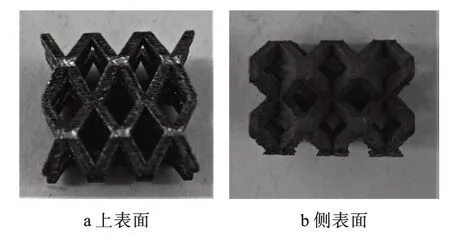

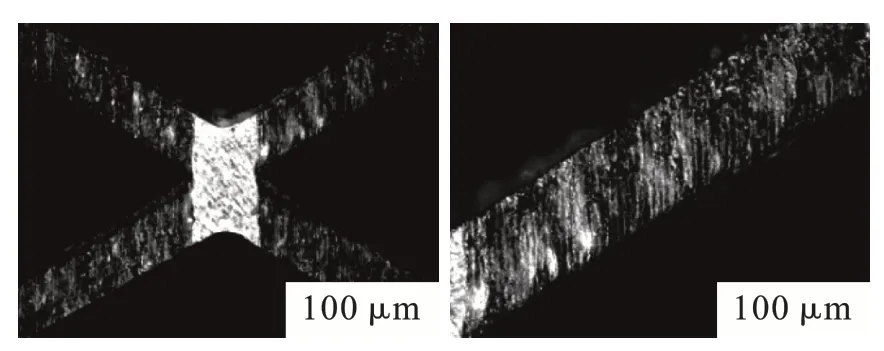

本试验使用UG NX12.0 建立三维数字模型,并采用SLM制造一种TC4钛合金体心单元点阵结构,其形状如图2 所示,尺寸为18 mm×16 mm×12 mm,孔隙长度为6 mm,杆径为1.2 mm。前期预处理时,先采用无水乙醇清洗点阵结构,以去除表面油脂,然后用酸洗去除表面氧化膜,最后水洗吹干。使用分析天平、高景深显微镜分别测量预处理后的点阵结构的质量和形貌。将预处理后的点阵结构放入配置好的化学抛光液中进行抛光试验。

图2 激光增材制造TC4钛合金体心点阵结构

1.2 测量装置

本文采用螺旋测微器测量抛光前后点阵结构的杆径大小;采用Motic EasyZoom 3D 高景深显微镜观察化学抛光前后试样的表面微观形貌以及测量点阵结构的表面粗糙度;采用Tylor Hobson Form Talysurf PGI840 粗糙度检测仪测量抛光后的试样表面粗糙度。

2 结果与分析

2.1 工艺参数分析

化学抛光指的是在一定条件下对金属进行的化学浸蚀,也就是将零件放置于由一定比例的腐蚀剂、氧化剂、添加剂组成的抛光溶液中,进行一系列的化学反应,以达到均匀腐蚀的效果,从而得到光滑的表面。其中氧化剂将材料表面氧化形成氧化膜,减缓腐蚀剂的去除作用,生成的氧化膜厚度不均,导致微观表面的溶蚀速率不均,在微观凸点处溶蚀速率明显快于微观凹点,通过逐步去除微观凸点的金属材料,最终获得平整光滑的金属表面。

化学抛光液由HF、HNO3、脲素、十二烷基苯磺酸钠(LAS)组成。本试验拟获得抛光液中不同物质成分,以及温度和时间对增材试样表面粗糙度和去除速率影响关系,故采用正交试验方法进行分析并获得最优的化学抛光加工参数。正交试验因素水平表如表1所示。

表1 正交试验因素水平表

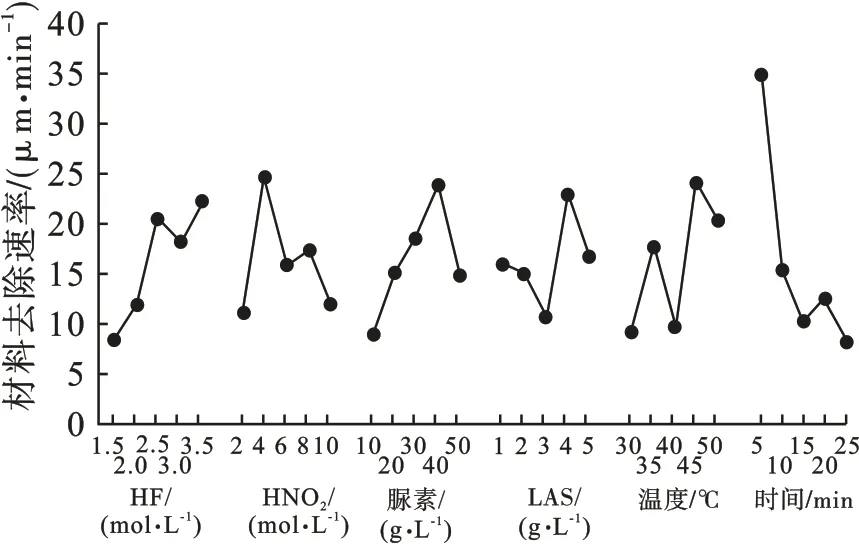

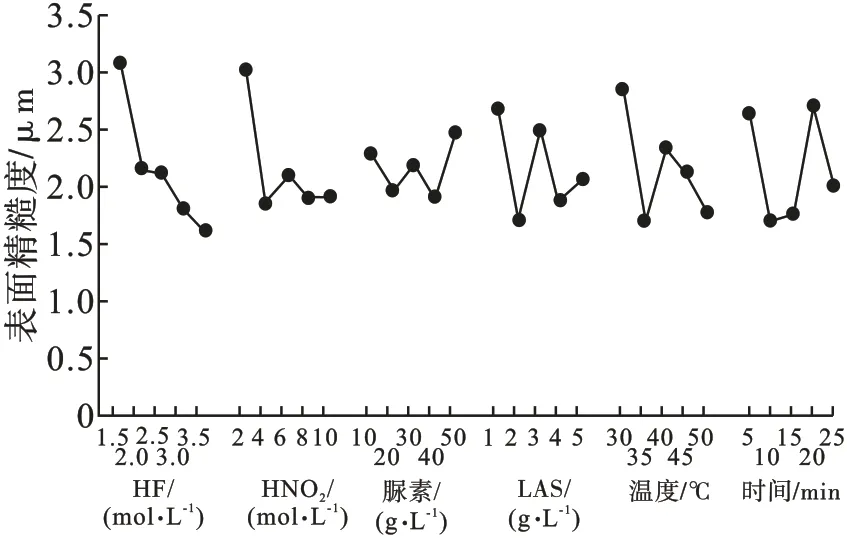

以材料去除速率与表面粗糙度作为指标,进行正交试验分析各因素对指标的影响趋势,得到如图3、4 所示的均值主效应图。从图3、4中可以看出,影响材料去除速率的主要因素为加工温度、脲素浓度和加工时间;影响表面粗糙度的主要因素为HF、HNO3和加工温度。加工时间越长,材料的去除速率越低,这是因为加工过程中溶解到抛光液中的Ti 离子浓度逐渐升高,时间越长,离子的浓度越接近饱和,影响了化学反应速率。由于增材制造后材料表面粗糙度Ra 较高,HF 和HNO3浓度较高,对表面材料去除量较大才能保证获得良好的表面质量。通过极差分析,想要得到较低的表面粗糙度并且减少材料去除量,最优的参数组合是HF为3.5 mol/L、HNO3为8 mol/L、脲素为40 g/L、LAS 为2 g/L、溶液温度为35 ℃、加工时间为10~15 min。

图3 材料去除速率均值主效应图

图4 表面粗糙度均值主效应图

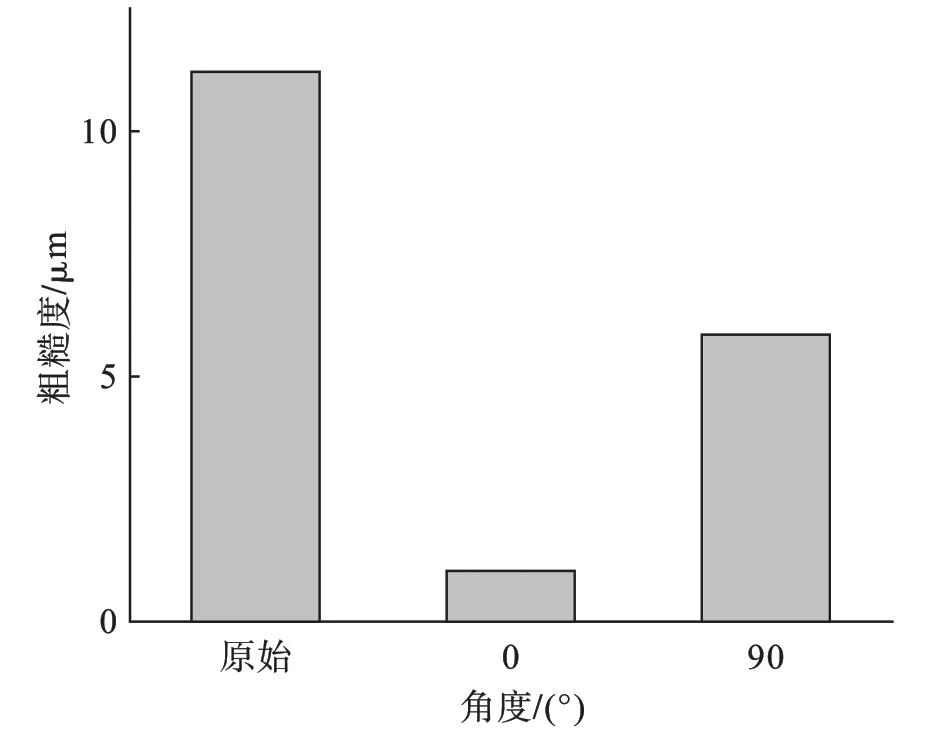

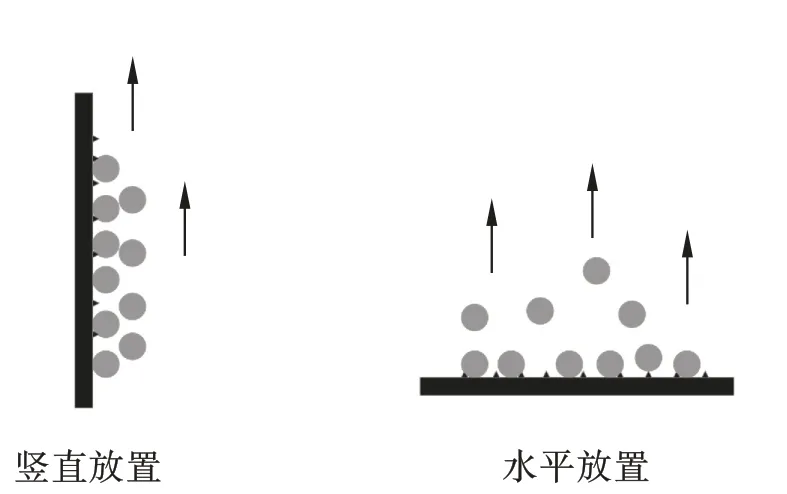

化学抛光时,试样在溶液中的放置角度不同会影响加工后的表面粗糙度。放置角度为0°时表面粗糙度最低,Ra为1.014 3 μm;90°时表面粗糙度相对较差,Ra为5.843 2 μm,结果如图5所示。如图6所示,反应生成的气泡是产生上述结果的主要原因。竖直放置相对于水平放置析出的气泡会在试样表面留下大量痕迹,对表面质量的影响更严重。

图5 不同放置角度化学抛光后表面粗糙度

图6 化学抛光过程中气泡析出

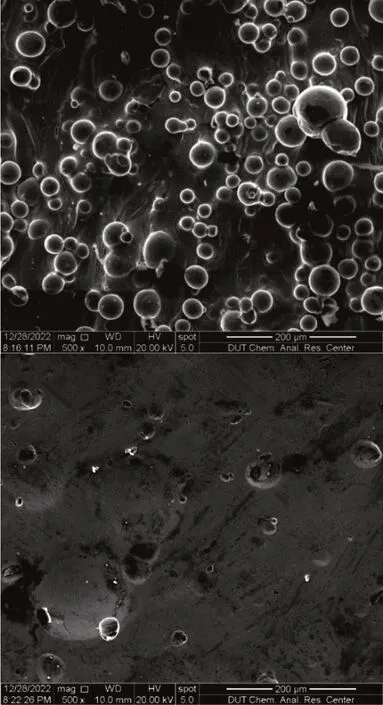

化学抛光后增材制造试样表面黏附的粉末被大量去除,只存在粉末去除后留下的凹坑,如图7所示。

图7 化学抛光后黏结粉末被去除

2.2 表面质量分析

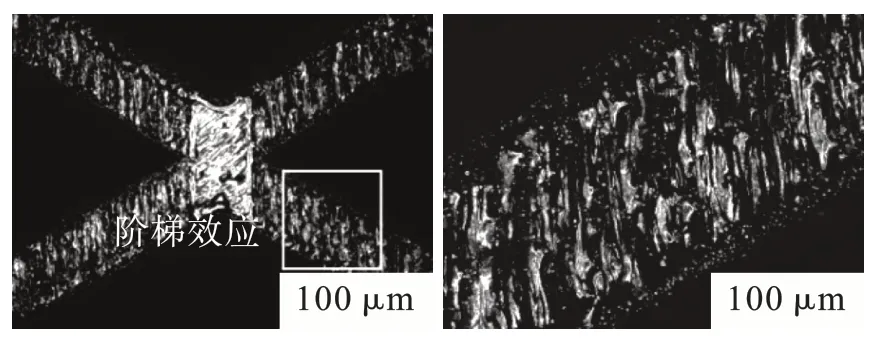

采用Motic EasyZoom 3D 高景深显微镜测量预处理后点阵结构的表面形貌,如图8、9 所示。图8 为点阵结构侧表面的微观形貌,图9为点阵结构上表面微观的形貌。可以看出增材制造后的结构表面质量较差,这是由增材制造过程中粉末黏结、球化效应、阶梯效应造成。其中增材点阵结构上表面和侧表面的粗糙度有明显区别,这是由于成型过程中影响因素不同造成的,侧表面明显要优于上表面。上表面的粗糙度主要受阶梯效应影响,可以明显看出每层铺粉后,高能量激光熔池中的液态金属受温度梯度影响凝固形成的堆叠现象,球化效应和粉末不充分熔化形成的黏结现象对上表面影响较小。侧表面的粗糙度主要是由粉末黏结和球化效应产生,可以看到大量的光亮金属粉末黏附在结构基体表面,阶梯效应不明显。增材点阵结构杆的棱角处球化效应最严重,这是因为棱角位置处熔池较窄,激光能量密度较低,造成熔化不充分,熔融材料聚集成粗化的球体。

图8 预处理后点阵结构侧表面的微观形貌

图9 预处理后点阵结构上表面的微观形貌

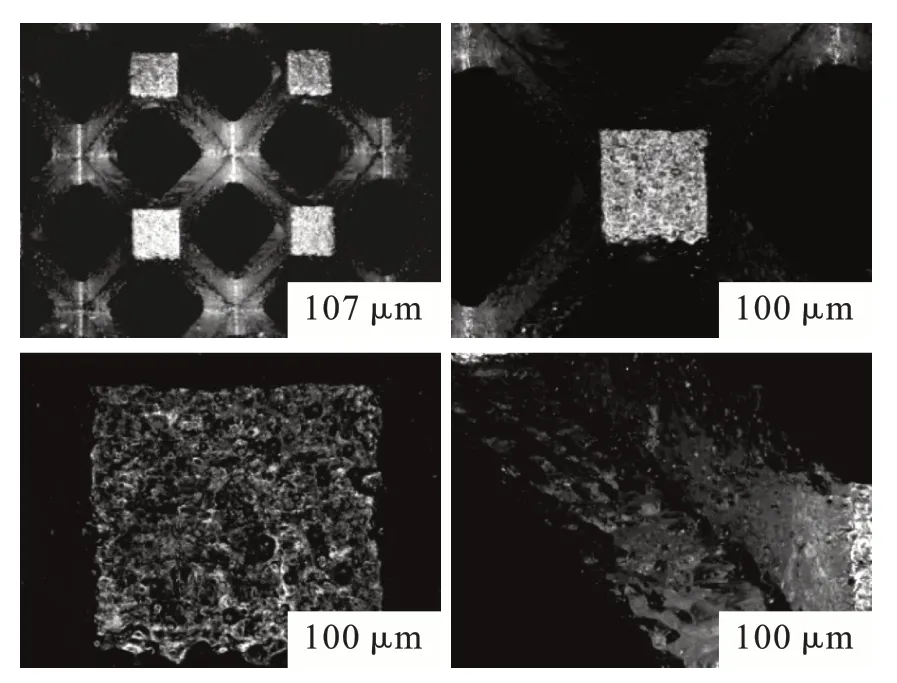

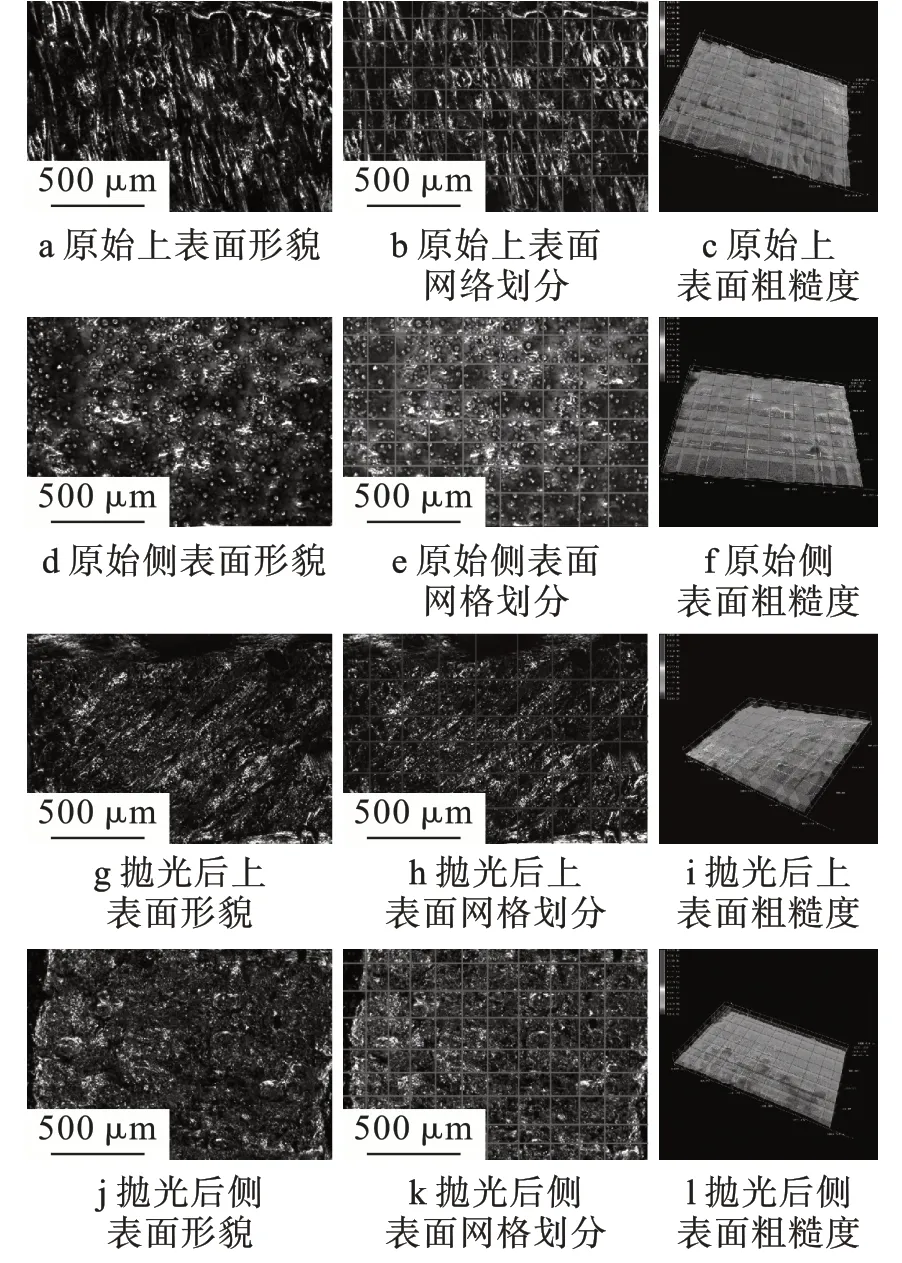

化学抛光后增材点阵结构的表面形貌如图10 和图11 所示,可以看出点阵结构上表面和侧表面都被抛光,金属光泽度明显提升,上表面阶梯效应变得不明显,黏结的粉末被去除,凸台位置上的凹坑为增材时粉末黏附产生的缺陷被化学抛光去除了突出的颗粒基体所造成;侧表面上黏结的粉末和球化效应形成的粗化球体被大量去除。使用高景深显微镜对表面选取多条水平线和竖直线测量线粗糙度,取平均值获得点阵结构的上表面和侧表面的表面粗糙度,表面粗糙度测量如图12所示。

图10 化学抛光后点阵结构侧表面的微观形貌

图11 化学抛光后点阵结构上表面的微观形貌

图12 抛光前后点阵结构表面粗糙度

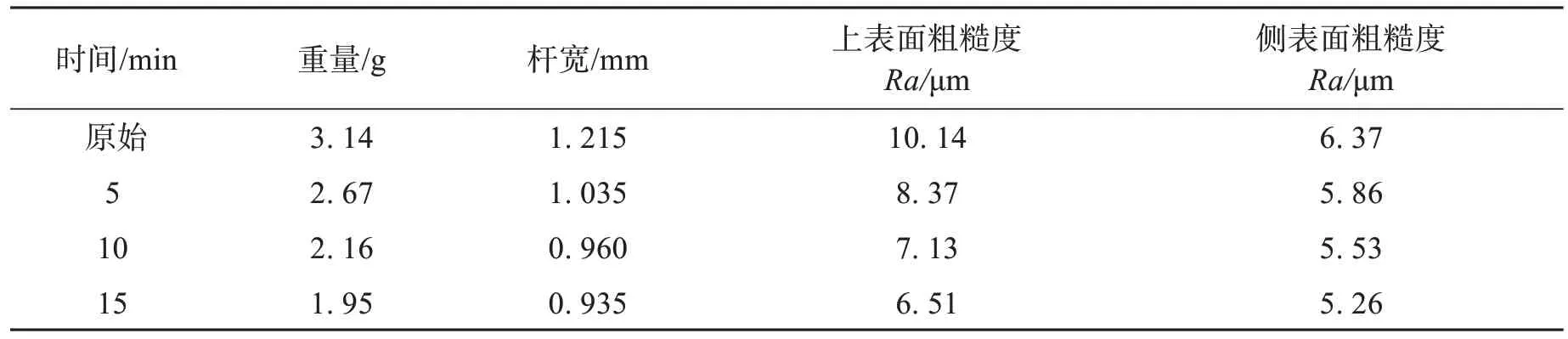

经过化学抛光后,各阶段点阵结构的参数变化如表2 所示。可以发现化学抛光15 min时,点阵结构表面粗糙度值最低,化学抛光后结构侧表面的粗糙度降低程度比上表面差,如图13所示。这是因为化学抛光过程中,金属表面会产生大量气泡,受到点阵结构粗糙表面摩擦力的影响附着在其表面,侧表面为竖直面,表面凹凸不平使得气泡上升脱离的阻力增大,气泡上升过程中也会在表面留下痕迹,严重影响抛光过程,所以造成表面粗糙度降低不明显。上表面为水平面,气泡易于上升脱离,对抛光过程影响较小。

表2 化学抛光前后点阵结构参数

图13 生成的气泡对化学抛光的影响

2.3 材料组织分析

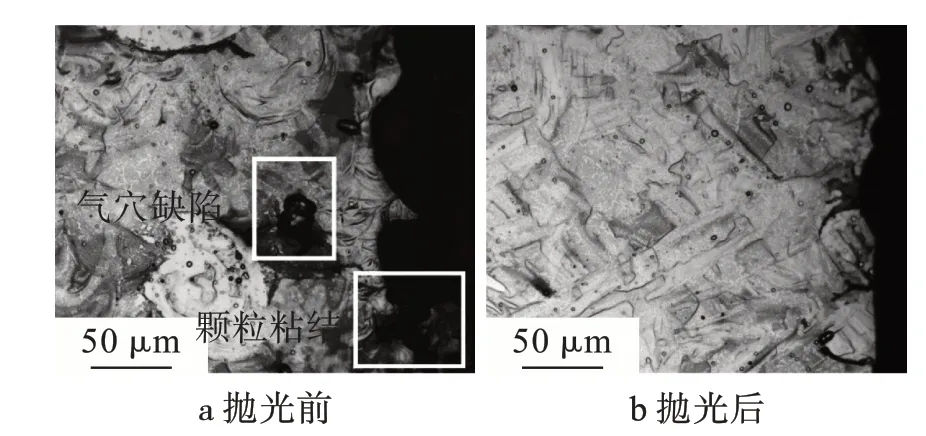

通过ZEISS MELIN Compact 观察增材制造点阵结构的组织形貌,如图14 所示,可以发现激光选区增材制造后结构表面突起较多,未熔化的球状颗粒黏附于表面,靠近表面的组织中可以明显看到气穴缺陷的存在,两者共同作用极大降低增材点阵结构的力学性能。表面黏附的球状颗粒和熔化金属堆叠形成的突起经过化学抛光后被去除。

图14 增材点阵结构化学抛光前后组织微观形貌

2.4 不同抛光方式对比

化学抛光的优点是抛光适应性强,可对任意形状尤其是一些类似多孔等较为复杂的结构进行抛光处理。只需调整化学抛光时加工温度与化学抛光液中各种物质的浓度,操作流程虽然较多,但过程简单并且生产效率高,可大批量生产。缺点是抛光效果不如电解抛光,且加工过程中产生有害气体。

激光抛光只能抛光材料表面;电解抛光会受到工具电极、电流密度分布的影响;磨粒流抛光会受到磨粒粒径大小及介质的影响。针对孔隙较小、结构较为复杂的零件这几种抛光效果相较于化学抛光要差。

3 结论

通过对激光增材制造TC4 点阵结构进行化学抛光后,得到如下主要结论:

(1)氢氟酸-硝酸体系化学抛光液中,加工时间主要影响材料的去除量,HF 和HNO3的浓度主要影响化学抛光后材料的表面粗糙度。

(2)在35 ℃条件下,采用3.5 mol/L HF、8 mol/L HNO3、40 g/L 脲素、2 g/L LAS 组成的化学抛光液,抛光钛合金激光增材点阵结构15 min,构件上表面粗糙度Ra 由10.14 μm 降至6.51 μm,侧表面粗糙度Ra 由6.37 μm 降至5.26 μm。

(3)通过化学抛光,SLM 制备的点阵结构表面突起缺陷以及黏附的球状颗粒被去除,但是材料内部存在的缺陷无法得到改善。