航空关键动部件的开裂分析及检测应用

2023-09-14刘甜甜徐桂荣迟天佐

刘甜甜,徐桂荣,迟天佐,邓 浩

(航空工业哈尔滨飞机工业集团有限责任公司,哈尔滨 150066)

0 引言

近年来,在重复载荷作用下的结构疲劳断裂仍然是影响飞机结构安全性和可靠性的主要因素,飞机结构疲劳和断裂特性的研究一直是航空工程中最为复杂的问题之一。航空结构疲劳主要研究材料、制造工艺、结构布局、细节设计、使用环境等因素对飞行器结构耐久性/损伤容限性能的影响,以及无损检测、健康监测、腐蚀防护、结构维修等手段对飞行器服役/使用寿命的影响[1]。其中对飞机构件疲劳寿命影响最大的就是表面质量。

Mikael等[2]指出金属材料目前仍然是航空器结构的首选,铝、钢、钛以及高温合金等传统材料在航空制造业中仍占据重要地位,其中铝材料在飞机质量中占比20%~60%,钛材料占比10%~40%,钢材料在先进航空器制造中有着非常广泛的运用,高温合金作为航空动力装置的主要制造材料具有不可替代的地位;孙侠生等[3]对国外航空疲劳研究现状和发展进行了研究,国外非常重视飞机结构完整性理论方法的研究和应用,如美国航空科研机构给出了考虑疲劳载荷、振动、热载荷等因素影响的飞机结构寿命及可靠性仿真分析设计的全过程;Huang 等[4]研究了在飞机损伤容限控制范围内,受损结构应满足规定的剩余强度要求,以保证飞机机构的安全性和可靠性,飞机传统结构抗疲劳强化技术的特点是在不改变飞机结构材料及形式的前提下,通过局部强化处理改变结构细节表面组织结构和应力分布,以提高飞机结构疲劳寿命;崔德刚等[5]指出目前中国飞机结构完整性理念在工程实际中的贯彻仍停留在产品设计研制和检测的层面,中国预防疲劳破坏的有效方法主要是进行关键动部件的疲劳试验,估算出动部件的疲劳寿命,以此确定直升机各主要构件的使用时效,从而保证直升机的使用安全。中国民机方面通过C919、AG600、ARJ21等大型商业飞机发展了自主知识产权的航空疲劳分析方法和工具,但在材料和工艺及应用等方面仍存在不足,以上研究多侧重于疲劳极限寿命,而针对疲劳裂纹分析及检测研究不足。长期以来,在疲劳试验中判断试验件是否破坏,主要是以目视检测出宏观裂纹为判断依据[6]。在飞机疲劳试验过程中的结构维修,试验方案的制定和调整,很大程度上依赖无损检测数据的提供,因此做好疲劳试验无损检测的质量控制,不仅关系到检测自身的工作质量,更关系到整个飞机疲劳试验的成败[7]。

本文针对航空关键动部件在疲劳试验过程中的开裂问题进行包括断口宏观及微观分析,能谱分析,金相分析等等失效分析手段,确定了开裂原因,同时采用有限元模型计算其试验过程的应力分布情况,并提出了加强检测方案措施。

1 动部件开裂原因及分析

1.1 动部件开裂情况介绍

本文以自动倾斜器固定盘为例进行分析研究,固定盘材料为7075,类型为关键件,锻造工艺为模锻件。根据设计部门要求,固定盘的寿命应满足135 万次,在设计制造完成后进入试验验证阶段,在此阶段,固定盘试验寿命仅为8.9 万次左右,在其靠近2#耳片加强筋与盘体交界处出现开裂,裂纹已穿透加强筋壁厚,裂纹整体较平直,裂纹两侧漆层无明显损伤,在加强筋内侧靠近R 转角处的裂纹存在弯曲现象如图1所示。这个试验结果与预估的差距较大,远远满足不了型号设计要求。

图1 疲劳试验断裂裂纹

1.2 失效分析试验

1.2.1 断裂部位断口宏微观分析

根据上诉情况,对试验断裂的固定盘加强筋外观及试件断口进行相关分析[8-10],通过宏观观察断口如图2所示。

图2 断口整体及局部宏观形貌

通过在扫描电镜下观察,断口的源区低倍形貌如图3 所示。从图中可见,断口线性起源于加强筋内侧转角处,断面宏观可见疲劳弧线,微观可见疲劳条带形貌,说明加强筋开裂性质为疲劳开裂。

图3 断口的源区低倍形貌

1.2.2 能谱分析

对断口的黑色区域进行能谱分析,结果如图4 所示。源区半椭圆形黑色区O 元素的质量分数高达31%,三角形黑色区O 元素的质量分数高达46%,可见该部位的氧的质量分数明显较高,而试件自身成分是不含氧的,同时黑色区域的自身的铝含量偏低[11],而在断口其它扩展区O 的质量分数约为2%,能谱分析检测出的其他元素,也均为合金元素,未见明显异常。分析结果表明黑色区域(包括椭圆形及三角形黑色区)为含氧量较高的缺陷。

图4 断口典型区域能谱分析结果

1.2.3 金相分析

在断口附近取平行断口试样磨制抛光腐蚀观察金相组织,流线偏向缺陷一侧,流线变形方向指向加强筋顶部,垂直断口方向磨制金相组织,观察缺陷位置显微特征,低倍检查如图5 所示。对源区缺陷位置进行观察,缺陷所在平面与断面的夹角约呈30°~45°,缺陷截面未观察到明显厚度,凸出区域为基体铝合金,缺陷附近可见细小、分叉的暗色条状特征,与断口线状缺陷一致,如图6 所示。从图中可见,垂直断口方向内外侧面表面晶粒粗大,平行断口方向晶粒细小,即粗晶出现在加强筋顶部两侧。根据缺陷分布状态可知,缺陷存在于加强筋靠近内侧R 角表面处,并向加强筋内部延伸,缺陷且多条分叉状,表面形貌与铝合金铸造氧化膜不同,因此判断源区缺陷应非冶金缺陷,可能是在金属变形过程中产生的。

图5 垂直断口方向金相低倍照片(加强筋顶端表面)

图6 缺陷源区附近局部形貌观察

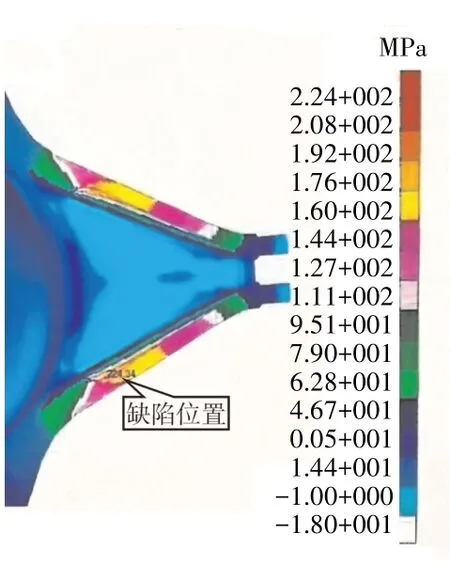

图7 疲劳试验载荷应力分布

1.3 疲劳试验过程应力分析

高精度的结构应力应变响应分析是开展航空疲劳研究的基础。基于固定盘的结构及其受力特点,对其建立了无缺陷的有限元模型分析,施加与疲劳试验相同参数的载荷,通过软件进行分析,得到的应力云图如下所示,直观可以看出,耳片的两侧加强筋处呈现出黄色偏橘色区域,是整个工件在疲劳试验中最大的应力集中区域,承受的极限拉应力的最大值为224.34 MPa,也正是本次工件疲劳开裂的缺陷出现的位置,在零件截面几何突然变化处,局部应力远大于名义应力,这种现象称为应力集中[12]。应力集中系数与缺陷尺寸、形状密切相关,缺陷的形状越尖锐,应力集中系数越大,因此所导致的应力水平也越大。

1.4 失效分析结果及建议

根据上述分析结果,提前开裂的原因是由于加强筋内侧R转角处存在缺陷造成材料不连续性,导致疲劳试验中显著增加了缺陷处的应力水平,使其超过材料疲劳强度,产生提前疲劳开裂,为闭合型缺陷,为了提高关键动部件固定盘的疲劳寿命,满足设计要求,建议对缺陷产生的工艺阶段进行分析并加强零件表面缺陷检测。

2 加强检测方法的分析改进

根据上述的开裂的失效分析研究结果,加强零件的工艺阶段分析及零件表面缺陷检测是关键,尤其是应力集中区域的检验检测。断裂力学分析表明工件表面裂纹要比内部裂纹具有更大的危险性,零件表面上1 个很微小的裂纹都可能会造成重大事故,因此表面缺陷的检测就显得尤为重要[13]。

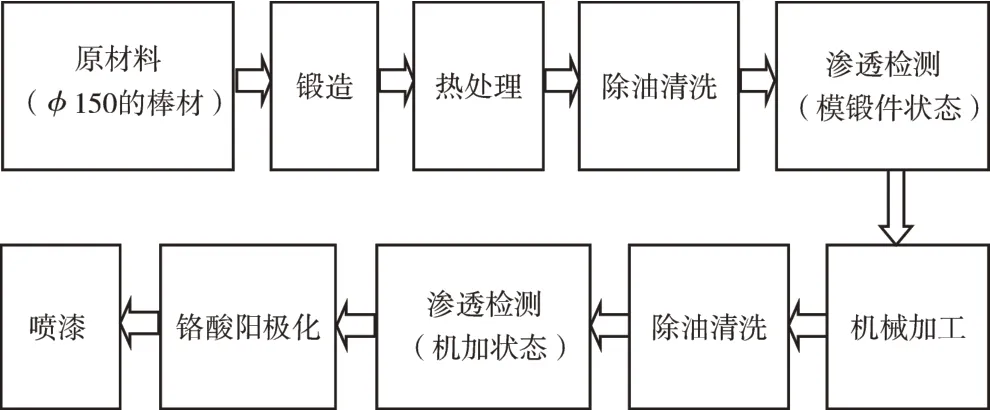

2.1 零件工艺过程分析

在锻造过程中坯料中的部分原始缺陷发生变形,或者锻造过程的加热温度、变形速度等控制不当可产生新的工艺缺陷。锻件的常见表面缺陷为裂纹,折叠(重皮),表面龟裂等。固定盘制造过程如图8 所示。从图中可见,固定盘由于加工工序较多,在加工过程中需要进行两次渗透检测,分别在模锻件的热处理和机加之后。热处理可引起的缺陷最主要是裂纹,工件某些应力集中的部位,截面变化部位,在热处理的附加应力作用下可能导致开裂。在零件进行机加时,工件表层金属要经历反复的、多次的变性和摩擦,表面硬度将提高,但是由于常伴有残余应力,而出现表面裂纹,典型的可能产生的缺陷是磨削产生的网状表面磨削裂纹。

图8 固定盘制造过程

2.2 零件表面缺陷检测

渗透检测是一种利用毛细现象检查材料表面缺陷的无损检测方法,不受被检测物体组织结构和化学成分的限制[14]。渗透检测对有一定深宽比的缺陷如开口细而深的裂纹有很高的检测灵敏度,不受缺陷方向、位置等局限,且缺陷显示直观容易判断,广泛应用于航空制件的表面检测[15]。对复杂制件可以一次检测出各个方向的缺陷,它能检测出裂纹、冷隔、夹杂、疏松、折叠气孔等缺陷[16]。

锻造铝合金工件表面光洁度高,内部金属结构致密,其中最常见的就是折叠缺陷,在锻造过程中产生的一些金属氧化皮重叠在工件表面上的缺陷,折叠通常和工件表面成一定的夹角,多发生在锻件的转接部位,且结合紧密。故渗透液渗入较为困难,只要露出表面,采用高灵敏度的渗透液和较长的渗透时间,仍然可以发现。折叠的缺陷显示为连续或者断续的细线条,有时呈月牙状。由于固定盘自身制造状态和实际使用情况的不同,其渗透检测方法及检测工艺参数也不相同,并且要对可能影响到检测质量的关键环节进行详细规定。根据所采用的试验设计任务书及相关标准规范要求,对检测部位及检测情况进行识别,编制无损检测操作规程或工艺卡,作为后续实施无损检测工作的指导依据。

2.2.1 预处理工序的改进加强

为了防止批产的固定盘在制件因多次返修酸洗而产生晶间裂纹,从而影响到零件材料强度,故在热处理后的毛坯件荧光渗透检测工序中,对机加表面及非机加表面进行严格且明确的分区,由于机加区域的缺陷在后续机械加工过程中能够被去除,所以不作为零件拒收返修的依据。机加表面裂纹仅进行标记(采用记号笔标记裂纹位置、大小和大致形貌,不作为合格与否判定依据),对于非机加表面的缺陷情况进行记录并进行判定,由请托车间进行修理,缺陷全部排除后,采用丙酮清理,然后进行荧光检测。

铝及铝合金件除油清洗后,在空气中非常容易被氧化,从而会在表面形成一层氧化膜,由于零件表面存在氧化膜会影响零件荧光渗透检测的效果,会产生荧光背景过度的后果[17],材料质地较软,关键零件进行荧光检验之前,一般应进行酸洗腐蚀[18],酸洗又称为表面腐蚀[19],将待检表面至少腐蚀掉0.0381~0.0508 mm。浸蚀时要保护精密孔关键或螺纹,避免过量腐蚀。浸蚀溶液不应引起表面变粗糙、包铝层被去除和影响或超出图纸要求的尺寸公差,并不应引起超过0.025 mm 深度的腐蚀点或深度超过0.005 mm 的晶间腐蚀。

2.2.2 应力集中区重点检测

对在役的工件进行检测前,分析缺陷时必须考虑到该工件的服役过程,由于固定盘的工作性质,长时间承受较大的交变应力的作用,考虑其最有可能出现的缺陷就是疲劳裂纹。渗透检测前,使用中的零件,应去除表面积炭、氧化层和涂层之后在进行渗透检测。由于固定盘的支臂属于高应力区域,设计部门给出的重点检查区域范围为:3 个长支臂的6 个加强筋上表面区域,距离支臂耳片孔中心点60~150mm;包括支臂加强筋表面,分别向内侧和外侧延伸8mm。用锡纸胶带将非检测区域进行隔离保护,对检测区域利用化学溶剂方法进行脱漆处理,打磨处理的金属粉末会堵塞表面缺陷的开口,从而使渗透液无法渗入到缺陷中,导致渗透检测失败,经过打磨处理区域必须进行适当的表面酸蚀处理,使得缺陷开口充分暴露,方可进行渗透检测。渗透检测过程如图9所示。

图9 固定盘加强筋的渗透检测

3 结论

(1)固定盘耳片加强筋开裂性质为疲劳断裂;尤其是缺陷出现在加强筋内侧R转角处,导致应力水平显著提高,从而对固定盘的疲劳寿命影响较大。

(2)在飞机关键动部件疲劳试验中的渗透检测围绕及时发现表面缺陷的目的,得出对零件工艺制造过程分析评估并加强零件表面缺陷检测是保证零件质量的关键因素,尤其是应力集中区域的缺陷的检验检测,根据其疲劳试验中的无损检测特点,围绕“人、机、料、法、环”这5 个无损检测质量要素,进一步细化渗透检测的注意事项及无损检测质量关键控制点,保证表面检测的能够有效进行,从而保证产品质量及其可靠性,提升飞机疲劳试验的无损检测质量。

(3)当检测对象材料种类繁多、结构复杂、表面状态有差异等条件下,必要时可综合应用其余几大常规的无损检测作为补充判断。进一步探求并发现疲劳缺陷以获取更多的有用数据。