碳/碳复合材料室温和700 ℃面内剪切疲劳试验

2023-09-14刘晓倩杨兴林温卫东翁晶萌张俊苗

陈 波 ,刘晓倩 ,杨兴林 ,温卫东 ,翁晶萌 ,张俊苗

(1.江苏科技大学能源与动力学院,江苏镇江 212100;2.南京航空航天大学能源与动力学院,南京 210016;3.西安航天动力研究所,西安 710100)

0 引言

碳/碳复合材料具有比强度高、比刚度大、抗疲劳性能等优点,是未来航空航天、医疗、船舶等领域重要的结构和功能材料[1-3]。碳/碳复合材料构件在实际工作中需承受复杂作用力,碳/碳复合材料中纤维束面内剪切性能对材料的承载能力和疲劳寿命至关重要。因此,有必要开展高温环境下的碳/碳复合材料纤维束面内剪切疲劳试验以及相关的理论研究。

复合材料层合板疲劳研究主要包括S-N 曲线法[4]、渐进损伤法[5]、剩余强度法[6-7]和剩余模量法[8]等,目前大部分针对碳/碳复合材料疲劳相关的研究主要以S-N 曲线法为主,且工况选择多以室温为主。Kawai 等[9-11]、Goto 等[12]、Ozturk 等[13]针对[0°/90°]4S碳/碳复合材料层合板开展拉-拉疲劳试验研究,绘制了SN 曲线,讨论并分析了纤维与基体的疲劳失效机理;Liu 等[14-16]对于不同铺层角度的复合材料层合板在高温、不同湿度下的拉-拉疲劳性能变化进行了研究,得到了复合材料层合板在相应工况下的S/N 曲线和疲劳破坏后的断口形貌;杨茜[17]、Tanabe 等[18]以2D碳/碳复合材料为对象开展了弯曲疲劳试验研究,表明在一定循环范围内增加循环次数的90%静态弯曲强度的应力水平可提高材料弯曲强度;姚西媛等[19]则研究了3D 碳/碳复合材料在拉-拉疲劳载荷作用下的承载变化规律,得到了3D 碳/碳复合材料弯曲疲劳极限,以及不同循环次数后弯曲强度及其增幅,但未具体分析各组分结合对失效结果的影响;Tanabe 等[18]、严科飞等[20]、郭飞等[21]则预测分析了碳/碳复合材料的剪切疲劳性能。通过以上文献研究发现,由于碳/碳复合材料试验件成本较高,高温疲劳试验条件苛刻,目前有关碳/碳复合材料高温疲劳的公开文献尚处空白。碳/碳复合材料的面内剪切疲劳性能是其非常重要的组分疲劳性能,对碳/碳复合材料实际构件的疲劳寿命具有重要影响。而该方面的高温疲劳研究还未见报道。

考虑直接测定复合材料纤维束面内剪切性能较难实现,根据文献[22]中的公式,可开展对±45°对称铺层复合材料层合板纵向拉伸和拉/拉疲劳试验,转换获得复合材料面内剪切应力和剪切疲劳特性。因此,本文针对含防氧化涂层[±45]4S铺层碳/碳复合材料(以下简称[±45]4S碳/碳复合材料),开展了室温和700 ℃的拉伸和拉/拉疲劳试验,并基于复合材料损伤理论建立了高温剩余刚度、剩余强度模型。

1 拉伸和拉/拉疲劳试验

1.1 试验件制备

试验件所用碳/碳复合材料,基体碳为树脂碳;纤维采用T300,3K碳纤维。制备过程为:首先将该碳纤维束加工成无纬碳布,经树脂传递模塑料成型工艺(Resin transfer mold,RTM)后制成树脂基[±45]4S铺层层合板,然后通过高温热处理、常压碳化、高压碳化、石墨化等工序完成碳/碳复合成型。其中高温预处理温度为2200 ℃,整体碳化成型周期数为4 个周期(即常压碳化、高压碳化、石墨化循环4 次)。防氧化涂层的成分以含P 化合物为主,将涂层溶解后涂抹在试验件表面,于700 ℃下烧结5~7天即可完成防氧化涂层的添加,防氧化涂层在700 ℃以内可靠,防氧化涂层XRD 分析结果如图1 所示。碳/碳复合材料单向板试验件参数见表1。考虑碳/碳复合材料拉伸强度在高温时会得到增强,本文设计的试验件如图2 所示。试验件截面细观组织实物照片如图3所示。

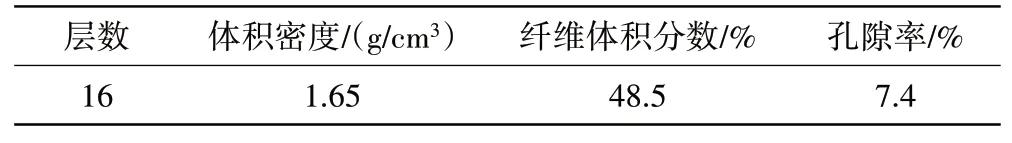

表1 碳/碳复合材料[±45]4S铺层试验件参数

图1 防氧化涂层XRD分析结果

图2 碳/碳复合材料[±45]4S铺层层合板试验件实物

图3 碳/碳复合材料[±45]4S铺层层合板试验件截面细观组织照片

1.2 试验条件

拉伸和疲劳试验在MTS-633试验机上进行,最大输出载荷为100 kN;通过12 mm标距的高温引伸计完成疲劳加载过程中的实时应变采集;高温疲劳的加热设备为MTS自带高温炉,温度监测通过在试验件表面捆绑热电偶实现,疲劳加载应力比R=0.1,频率f=4 Hz。碳/碳复合材料[±45]4S铺层层合板700 ℃疲劳试验现场照片如图4所示。

图4 碳/碳复合材料[±45]4S铺层层合板700 ℃疲劳试验现场照片

2 试验结果及讨论

2.1 拉伸试验结果

文献[22]给出了一种转换公式,通过开展±45对称铺层复合材料层合板试验件纵向拉伸试验获取面内剪切强度,剪切应力S12为

式中:w为试验件宽度;h为试验件厚度;F为拉伸载荷。

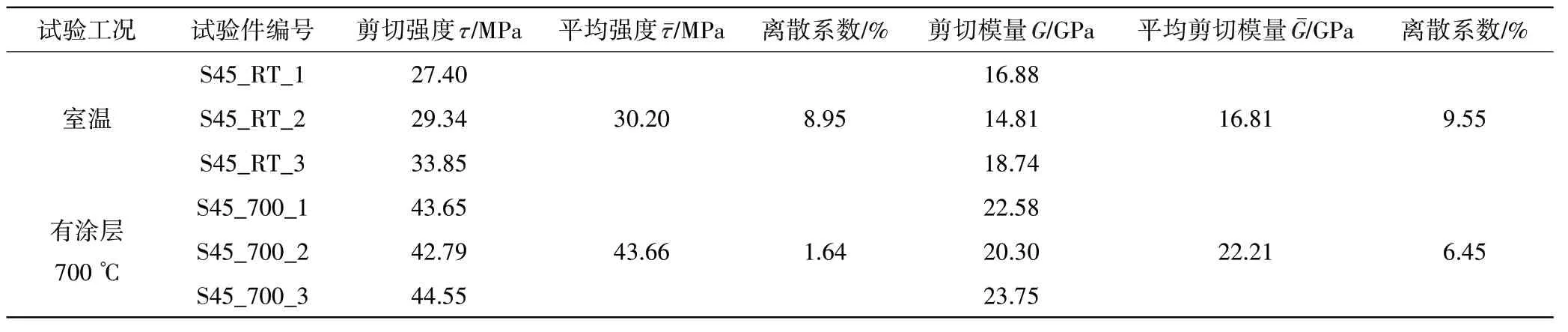

碳/碳复合材料[±45]4S铺层层合板拉伸试验结果见表2,碳/碳复合材料[±45]4S铺层层合板拉伸应力/应变曲线如图5 所示。从图中可见,碳/碳复合材料[±45]4S铺层层合板的应力/应变曲线呈明显非线性。温度升高后,碳/碳复合材料[±45]4S铺层层合板的力学性能得到了明显提高。

表2 碳/碳复合材料面内剪切试验结果

图5 碳/碳复合材料面内剪切应力/应变曲线

2.2 疲劳试验结果

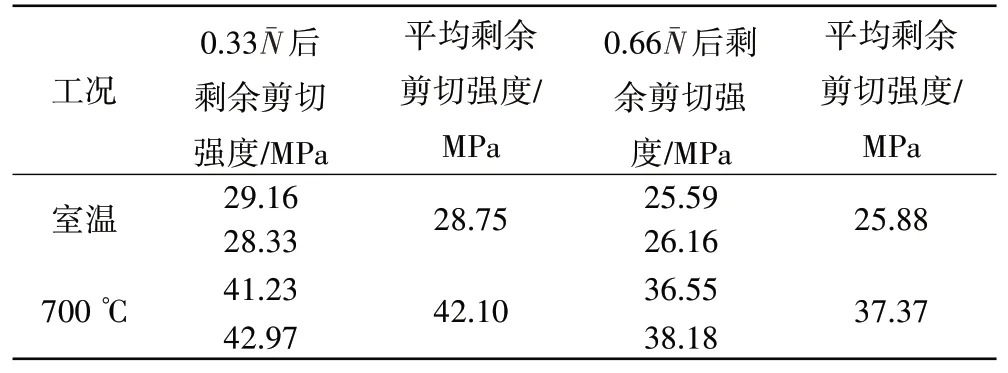

分别在室温和700 ℃环境下对碳/碳复合材料[±45]4S铺层层合板开展拉/拉疲劳试验。疲劳寿命试验数据见表3、4,其中应力水平p表示初始强度的百分数。在疲劳加载过程中,通过高温引伸计实时测量试验段应变变化。采用刚度正则化方法(即不同循环数时刚度与初始刚度的比值),有助于更为直观的说明剩余刚度随循环数的下降程度。在室温(25 ℃)和700 ℃环境下应力水平为70%时,碳/碳复合材料面内剪切剩余刚度试验数据如图6 所示。在经应力水平为70%,循环数为33%、66%平均寿命(为平均寿命)后进行拉伸试验,得到了碳/碳复合材料面内剪切剩余强度。碳/碳复合材料面内剪切剩余强度试验结果见表5。

表3 室温下碳/碳复合材料面内剪切疲劳寿命

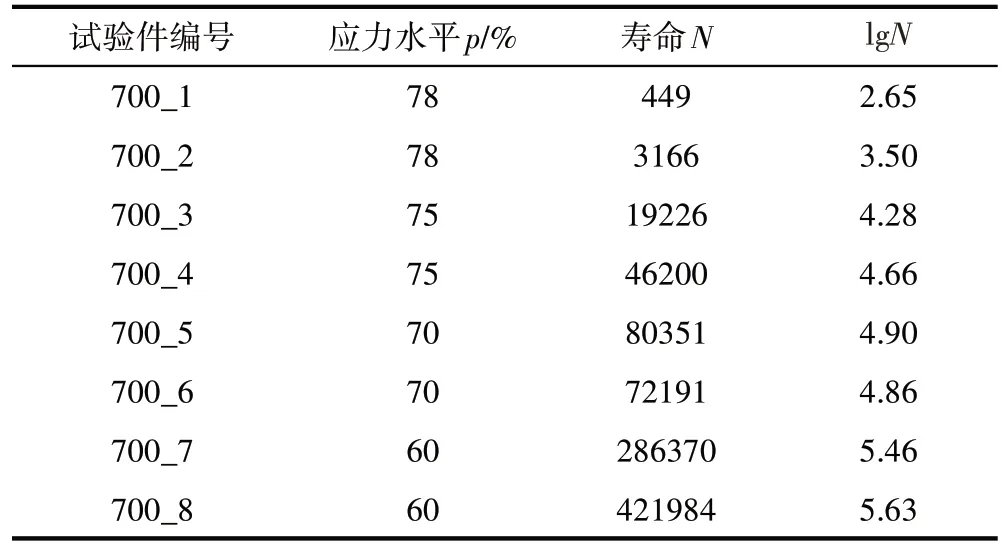

表4 700 ℃下碳/碳复合材料面内剪切疲劳寿命

表5 碳/碳复合材料面内剪切疲劳剩余强度试验数据

图6 碳/碳复合材料面内剪切疲劳室温和700 ℃剩余刚度试验数据

2.3 疲劳试验结果分析

大量的试验表明,复合材料疲劳失效过程是一个逐渐损伤过程,采用剩余刚度能够较好的表征损伤因子DE的大小[23]

式中:E0为初始刚度;E(n)为材料在n次疲劳循环后的剩余刚度;E(N)为材料疲劳失效时的临界刚度。

由于DE可表示为寿命比n/N的函数,则式(2)可表示为

联立式(2)、(3)得

文献[24]提出的刚度退化模型能够较好地描述复合材料刚度的3个退化阶段,该模型的具体形式为

联立式(4)、(5),则疲劳加载过程中剩余刚度退化模型为

考虑温度T的影响,对参数q1定义为

式中:a1、b1、m1、m2为试验参数;Tm为碳/碳复合材料高温热处理温度;T0为室温温度,取25 ℃;p为疲劳载荷应力水平,p=σmax/σU,σU为初始强度。

Lee[25]在研究室温环境层合板疲劳损伤中,得到了E(N)和E0的关系。本文对Lee 的模型进行修正,考虑了温度影响,修正后的模型为

式中:c、d1、d2为试验参数。

联立式(6)~(8),则碳/碳复合材料面内剪切剩余刚度模型为

式中:E(n,T)为循环数为n、温度为T时的剩余刚度;E(0,T)为温度为T时的初始刚度。

当T=T0时,式(9)退化为室温剩余刚度模型

利用式(9)、(10)的退化模型对图6 中剩余刚度试验数据进行拟合,拟合后结果如图7 所示,拟合系数见表6。从图7 可见,碳/碳复合材料的面内剪切剩余刚度变化在室温和700 ℃下均存在3 个阶段,在初期损伤阶段和末期损伤阶段发生刚度骤降。其中,当环境温度为室温时,剩余刚度降至初始刚度的86%后,碳/碳复合材料的面内剪切疲劳损伤转至中期损伤阶段,在剩余刚度降至82%时发生完全破坏;当环境温度为700 ℃时,剩余刚度降至初始刚度的90%后,碳/碳复合材料的面内剪切疲劳损伤转至中期损伤阶段,在剩余刚度降至68%时发生完全破坏。在2种温度环境下,碳/碳复合材料面内剪切疲劳中期损伤阶段差别较大,在室温下退化缓慢,而在700 ℃下退化速度较快。考虑防氧化涂层和碳纤维的结合能力以及不同的热膨胀系数,认为碳/碳复合材料[±45]4S铺层层合板试验件在700 ℃下拉/拉疲劳加载过程中,防氧化涂层发生少量开裂,使得试验件发生一定量纤维氧化,造成中期损伤阶段出现更大的刚度降低。碳/碳复合材料[±45]4S铺层层合板疲劳破坏后表面某处显微观测图片如图8所示。

表6 剩余面内剪切刚度拟合参数

图7 碳/碳复合材料面内剪切疲劳剩余刚度数据及模型拟合曲线

图8 碳/碳复合材料[±45]4S铺层层合板疲劳破坏后表面某处显微观测图片

文献[26]给出了损伤因子与剩余强度的关系

式中:σ(n)为剩余强度;σ(N)为材料失效时的临界剩余强度;σ0为初始强度。

显然,当剩余强度降低到疲劳载荷最大值时,材料发生破坏,则式(11)正则化后可表示为

令

则有

式中:q2、l1、l2为试验参数。

考虑温度T的影响,对参数q2定义为

联立式(13)~(15)可得

式中:σ(n,T)为循环数为n、温度为T时的剩余强度;σ(0,T)为温度为T时的静强度;a2、b2、l1、l2为试验参数。

当T=T0时,式(16)退化为室温剩余强度模型

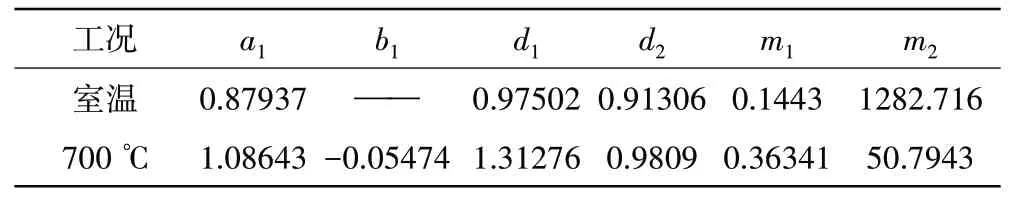

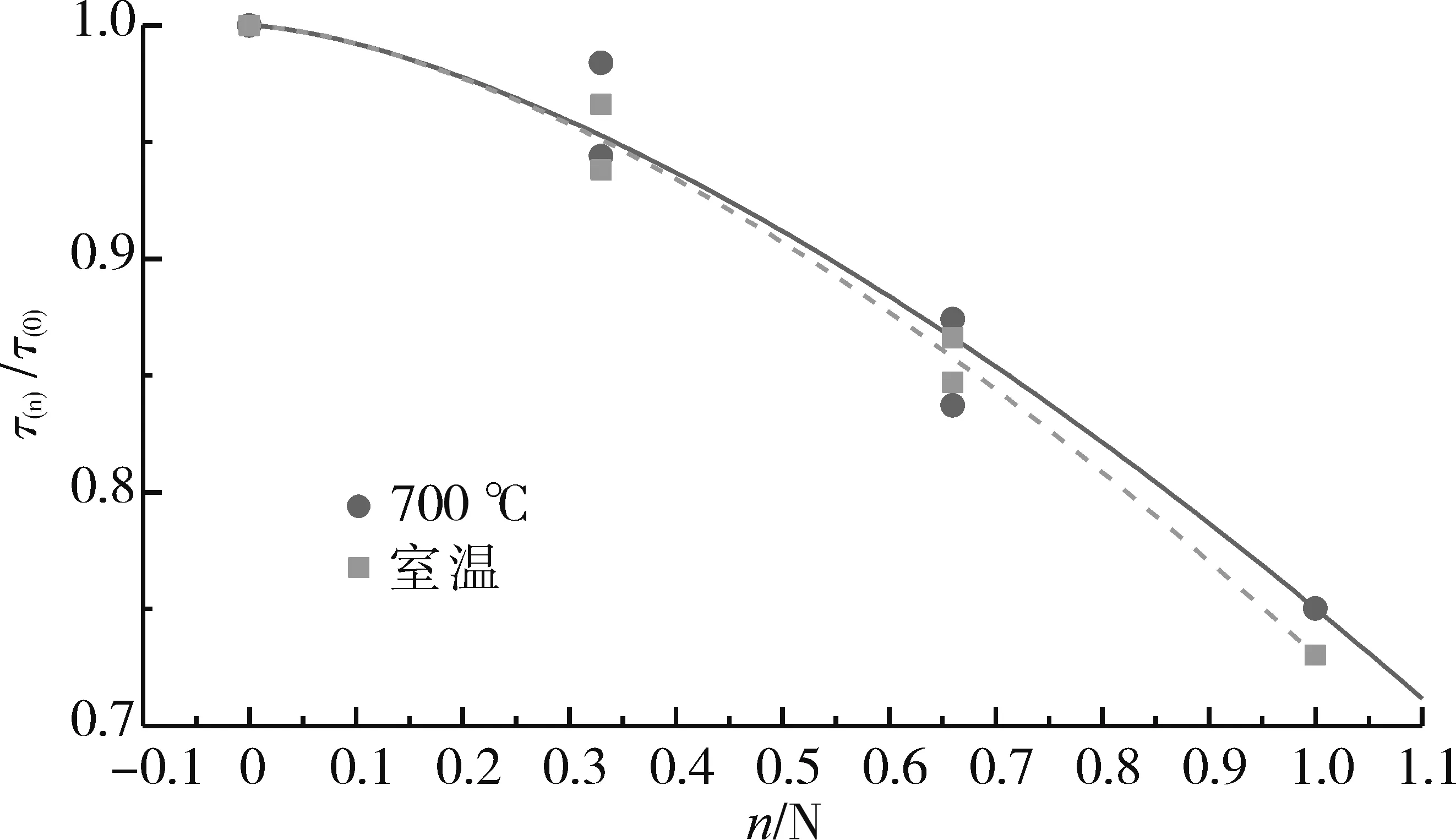

利用式(16)、(17)对表5 中剩余强度试验数据进行拟合,拟合后结果如图9所示,拟合系数见表7。根据结果可知,在室温环境下,碳/碳复合材料在33%和66%循环数后的面内剪切剩余强度分别为初始强度的95.20%和85.70%,当温度上升为700 ℃时,面内剪切剩余强度分别为96.43%和85.59%。

表7 剩余强度拟合参数

图9 碳/碳复合材料面内剪切疲劳剩余强度数据及模型拟合曲线

碳/碳复合材料[±45]4S铺层层合板700 ℃拉/拉疲劳试验断口如图10 所示。从图10 中可见,碳/碳复合材料面内剪切破坏的宏观特征表现为断口较为平整,整体出现一定分层并伴随少量纤维拔出。

图10 碳/碳复合材料[±45]4S铺层层合板700 ℃拉/拉疲劳试验断口

3 结论

(1)开展了碳/碳复合材料[±45]4S铺层层合板室温和700 ℃拉伸试验,得到了碳/碳复合材料纤维束相应工况下的面内剪切应力/应变曲线、剪切强度以及线性段的剪切模量。表明碳/碳复合材料面内剪切应力/应变关系呈非线性;温度升高后,其力学性能得到了强化。

(2)基于拉伸试验数据,对碳/碳复合材料[±45]4S铺层层合板在室温和700 ℃下开展了拉/拉疲劳试验和剩余强度试验,得到了各应力水平下碳/碳复合材料面内剪切疲劳寿命、应力水平为70%时的剩余刚度变化数据及其剩余强度。建立了考虑温度的碳/碳复合材料剩余刚度、剩余强度模型,拟合了相关的试验数据,得到了室温和700 ℃时碳/碳复合材料面内剪切剩余刚度曲线和剩余强度曲线。

(3)受限于当前试验条件,本文的研究存在一定的不足,具体表现为试验件在疲劳试验过程中防氧化涂层能够有效降低氧化作用,但无法完全消除。因此700 ℃碳/碳复合材料面内剪切疲劳性能与真实值存在一定误差。