燃烧室火焰筒头部性能对比试验

2023-09-14田建光曾以明赵婷杰郭天水何园源

付 静 ,田建光 ,曾以明 ,赵婷杰 ,郭天水 ,何园源 ,2

(1.中国航发贵阳发动机设计研究所,贵阳 550081;2.南京航空航天大学能源与动力学院,南京 210016)

0 引言

燃烧室是航空发动机3 大部件之一,其主要功能是将燃料和空气进行混合燃烧,并使燃料的化学能转变为燃气的热能,被喻为发动机的心脏[1-2]。航空发动机的工作可靠性在很大程度上取决于燃烧室工作的可靠性[3]。其中,火焰筒作为燃烧室最主要的部件,主要负责完成油气混合以及燃烧过程[4]。火焰筒头部是燃油供入、油气混合、火焰稳定的主要区域,大部分燃油在主燃区内完成燃烧,同时在掺混区通过合适的冷气流掺混,调控出口温度场[2-3]。火焰筒头部结构设计是完成火焰筒设计和决定火焰筒整体性能好坏的关键。随着发动机性能的发展,燃烧室火焰筒在高温、剧烈振动和严重热冲击等恶劣条件下工作的问题越发突出,工作时会产生很大的热应力、蠕变应力和疲劳应力,从而导致发生裂纹、变形、掉块、烧蚀和腐蚀等故障[5-6]。因此,设计一种在满足燃烧室工作可靠性和耐久性基本要求下,有效降低火焰筒壁面温度的冷却结构具有重要意义。

目前,国内外的燃烧室火焰筒的冷却形式已由最初的气膜冷却发展到冲击、发散、气膜及层板等多种冷却的复合冷却形式[7],冷却结构也由最初的单层壁发展到双层壁、浮动壁[8-9]等冷却结构。Gustafsson等[10]研究了不同进口温度、速度和孔的倾向角度对多斜孔壁面温度分布的规律;Mongia 等[11]运用试验方法对比分析了致密微孔壁冷却和Lamilloy 层板冷却性能;齐海帆[12]研究了燃烧室头部设计对燃烧室性能的影响;张净玉[13]以航空发动机燃烧室冷却为背景,对带导流环的冲击/气膜冷却结构开展了数值模拟和试验研究;刘高恩[14]对燃烧的壁温特性进行试验研究发现,燃烧室内部流动具有较强的涡旋,速度场分布极为复杂;李季[15]以某型3 级旋流燃烧室火焰筒冷却方案设计参数为基础,针对多斜孔、复合角和冲击/气膜3种冷却方式开展了3维数值模拟研究。

本文针对改进后火焰筒头部与原型火焰筒头部进行了性能对比试验,为下一阶段该型发动机燃烧室火焰筒头部稳定性试验提供依据。

1 试验设备

1.1 试验件

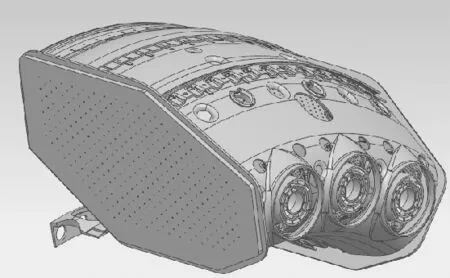

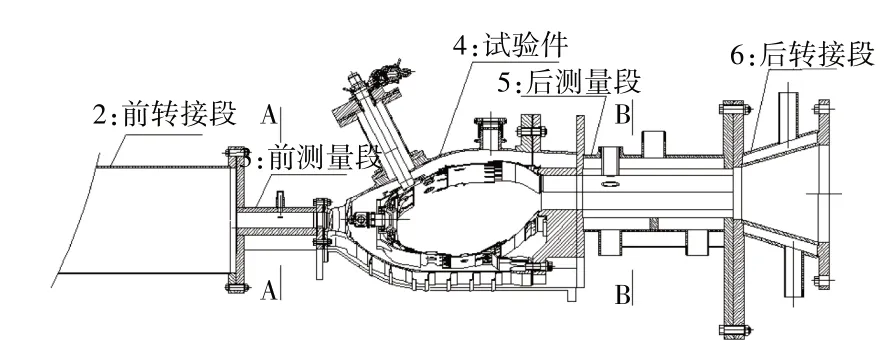

试验在某单管燃烧试验器上进行,所用试验件是在现有资源全环火焰筒上进行切割得到,为扇形结构,包括3 个头部,切割后的燃烧室机匣扇形件和火焰筒扇形件两侧用相应结构的侧板进行封堵,封堵火焰筒扇形件的侧板为双层结构,外层侧板带发散冷却小孔,用于冷却内层侧板。扇形火焰筒结构如图1 所示。

图1 扇形火焰筒结构

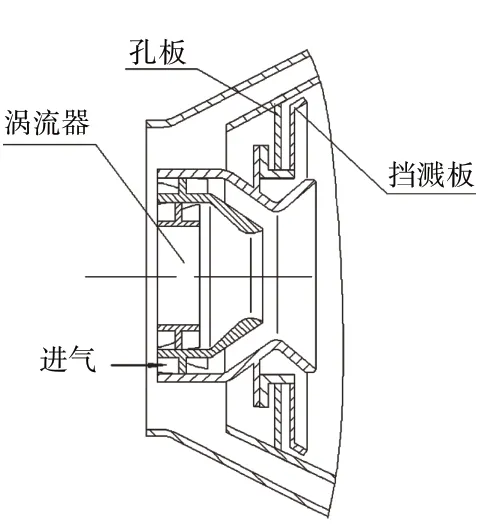

其中,原型火焰筒头部冷却结构采用传统的孔板加挡溅板的形式,单个燃烧室头部孔板开均布44个ϕ1.55 mm 的冷却孔,56个ϕ1.4 mm的冷却孔,40个ϕ1 mm 的冷却孔,原型火焰筒头部结构如图2 所示。在进行降低冒烟数燃烧室头部性能试验时,发现燃烧室头部挡溅板存在大面积高温痕迹,表面凹凸不平,变形十分严重,挡溅板高温变形情况如图3所示。

图2 原型火焰筒头部结构

图3 挡溅板高温变形情况

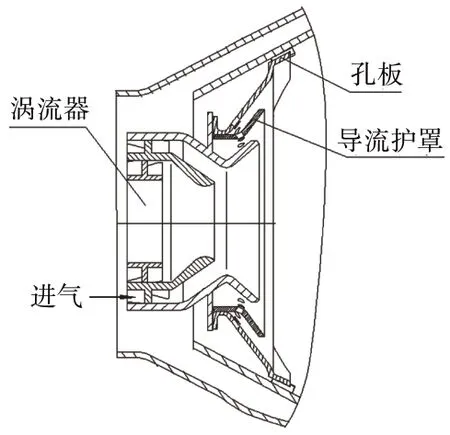

通过对降低冒烟数燃烧室头部性能试验结果进行分析,得到造成该情况的原因是火焰筒头部出现了无效角涡导致火焰筒局部高温导致的,从燃烧室头部的冷却气流通过小孔冲击冷却已不满足壁面的冷却。因此,本文通过改进火焰筒头部冷却结构来消除涡流器两侧的无效高温角涡,以降低挡溅板的温度,从而改善燃烧室头部高温烧蚀。改进型火焰筒头部冷却结构主要由导流孔板和导流护罩组成,导流孔板锥形段与燃烧室中心轴线的夹角为55°,在孔板上设计了30 个ϕ2 mm 的小孔,导流护罩锥段与燃烧室中心轴线的夹角为56°,外表面与导流孔板内表面形成收敛的冷却间隙,导流护罩上设计了30 个ϕ1 mm 的小孔,用于套筒的冷却,改进型火焰筒头部结构如图4所示。

图4 改进型火焰筒头部结构

1.2 试验装置

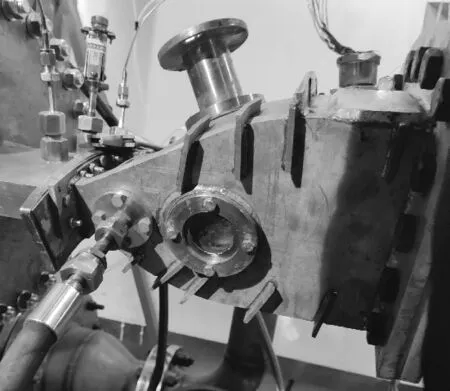

试验装置主要由进气系统、排气系统、空气加温系统、试验段、燃油系统、冷却水系统、测控系统等组成,试验装置如图5所示。

图5 试验装置

进气系统由进气管路、流量调节阀、流量测量装置、调节阀等组成。通过流量喷嘴测量空气流量,测量精度为±1.5%;通过进气调节阀和排气蝶阀调节试验件进口压力;加温系统可选用换热器和直接加温器或两者组合的方式,直接加温方式应保证试验件进口气流的余气系数大于7;试验段包括进口转接测量段、燃烧室试验件、出口转接测量段。进口转接测量段采用渐进的收敛流道,流道外壁根据燃烧室进口尺寸按等外径设计,通道内壁按维托辛斯基收敛规律造型。出口转接测量段采用水套冷却的方式;采用回油调节的方式,柱塞泵量程为1800 L/h,质量流量计量程为0~1200 L/h,精度为±0.2%;测控系统采用FCS2000 系统,精度为±0.05%。试验装置台架状态如图6所示。

图6 试验装置台架状态

2 试验内容

航空发动机燃烧室的试验方法根据试验条件一般可以分为原型试验法和物理模型试验法。原型试验法是在实际燃烧室上进行各参数的测量,即在实际燃烧室上进行全压试验;物理模型试验法则采用原型尺寸的燃烧室,但在简化或缩小的工况参数下进行试验[16]。从国内外燃烧室的发展来看,现有燃烧室试验条件,满足不了现役及新型发动机全尺寸燃烧室在地面起飞等大状态下的全参数试验[17],同时,在全压(或全参数)条件下对燃烧室进行设计和调试,虽然所得的结果可靠,但实际试验有很大的局限性,如对试验的气源要求非常高、设备复杂、周期长、费用大等[18-20]。

在扇形段试验器上,用较低压力和进口流量所得到的燃烧室主要性能指标和实际工况下对应指标的关系既是模拟准则所要解决的主要问题。

本文采用等速度准则作为模化试验的方法,模化时进口流速与实际流速相等,供油情况、进口温度相同,燃烧室几何相似。

式中:PM为模化后压力;PF为实际压力;GM为模化后流量;GF为实际流量。

试验状态的余气系数和进、出口温度相同,模化后的试验参数及其他状态试验参数见表1。

表1 模化后的试验参数及其他状态试验参数

3 试验结果

3.1 壁温分布试验

燃烧室的火焰筒要在高温、剧烈振动和严重热冲击等恶劣条件下工作,因而会产生很大的热应力、蠕变应力和疲劳应力,容易导致火焰筒发生变形、开裂、掉快、烧蚀和脱焊等故障。火焰筒壁温与其内部燃烧组织及冷却安排直接有关,它的高低是影响火焰筒寿命的关键。当前,对火焰筒壁温分布测量方法中,热电偶测量因其精度高,测量火焰筒壁面上少数点的温度比较方便,成为了最早和应用最广泛的一种测量方式[21]。

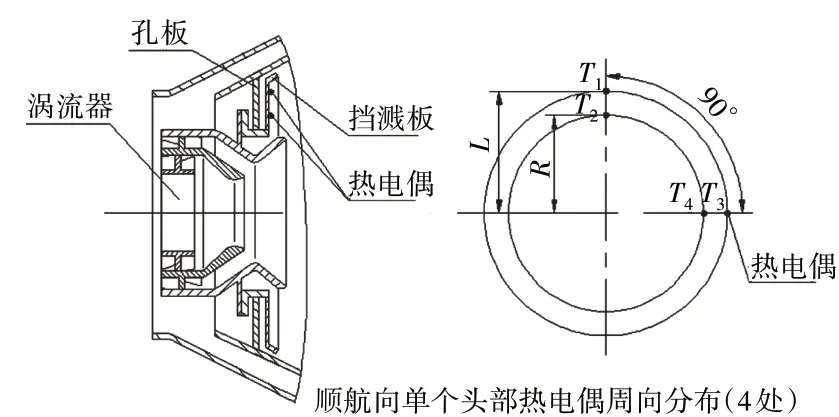

在现实工作中,由于材料的差异,制造出的热电偶具有不同的使用特性,适用于不同温度范围和工作环境。结合本文试验实际,对原型火焰筒头部和改进型火焰筒头部按照表1 中的状态1 参数,采用敷设K型镍铬-镍硅热电偶方式对2 个方案火焰筒的头部壁温进行测量,测量精度为±0.75%。

原型火焰筒头部测点位置在挡溅板上,每个头部各布置4 个点,总共3 个头部、12 个测点,在挡溅板上根据热电偶位置加工4 个ϕ1.2 mm 的小孔将引线引出,再在孔板上相应位置开4 个ϕ1.2 mm 的小孔将引线引出,沿着火焰筒外壁面固定,最后从机匣上的测试引线管引出,12 个测点分别用T1~T12命名,其半径方向高度为L=27.5 mm,R=22 mm,原型火焰筒头部测点位置如图7所示。

图7 原型火焰筒头部测点位置

改进型火焰筒头部测点位置在孔板上,布置方式与原型火焰筒头部相同,其半径方向高度为L=30.5 mm,R=27 mm,改进型火焰筒头部测点位置如图8 所示。

图8 改进型火焰筒头部测点位置

得到改进前后2 头部壁温试验后状态,原型火焰筒头部壁温测量后状态和改进型火焰筒头部壁温测量后状态分别如图9、10所示。

图9 原型火焰筒头部壁温测量后状态

图10 改进型火焰筒头部壁温测量后状态

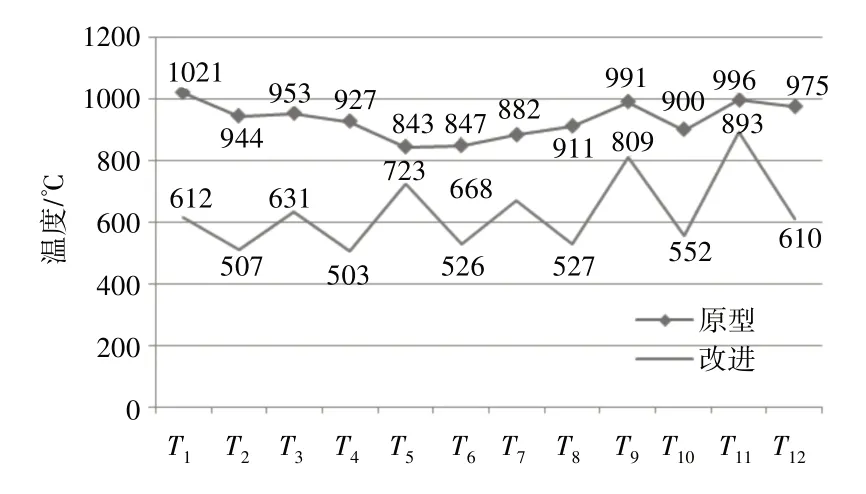

2头部热电偶壁温测量曲线如图11所示。

图11 壁温测量曲线

3.2 燃烧效率试验

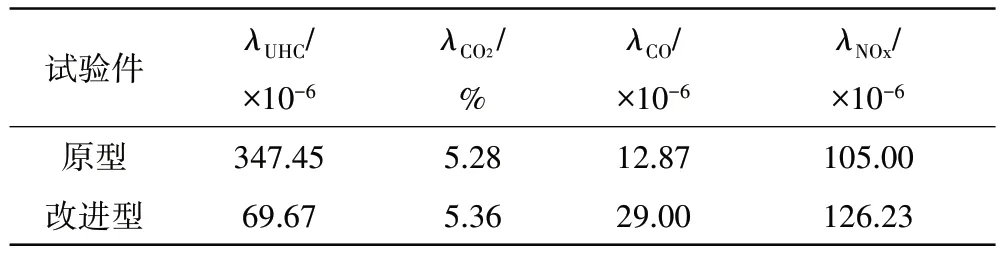

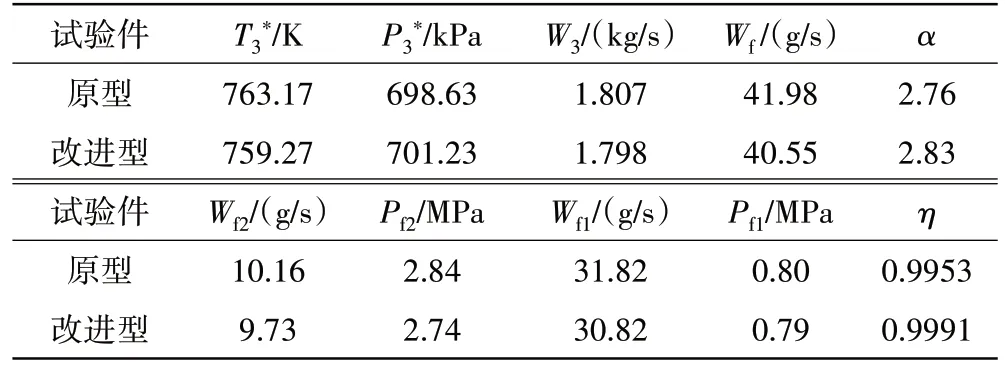

对原型和改进型火焰筒头部依次按照表1中的状态1进行性能试验,通过精度为1%FS燃气分析仪测量得到燃气中CO、CO2、氮氧化物和未燃碳氢UHC 的质量分数,分别为λCO、λCO2、λNOx、λVHC,见表2。然后利用燃气成分计算燃烧效率。

表2 燃气成分质量分数

式中:Hu为燃油燃烧净热值;EIi为排放指数,即1 kg燃油实际燃烧排放了i组分气体。

燃烧效率测量结果表3。

表3 燃烧效率测量结果

3.3 地面点火试验

对原型和改进型火焰筒头部依次按照表1 中的状态2 进行地面点火试验,录取燃烧室贫油点火边界,本次地面点火试验共计选取6 个试验点,压比取值2%、3%、4%、5%、6%、7%。通过判断燃烧室出口每支热电偶的温升都大于80 ℃来确认点火成功。本次试验通过在某余气系数下点3 次,2 次以上点燃则认为在该余气系数下点火成功,取3 次点火余气系数平均值,作为着火点余气系数。地面点火边界对比曲线如图12 所示,横坐标余气系数采用无量纲形式给出,仅作参考。

图12 地面点火边界对比曲线

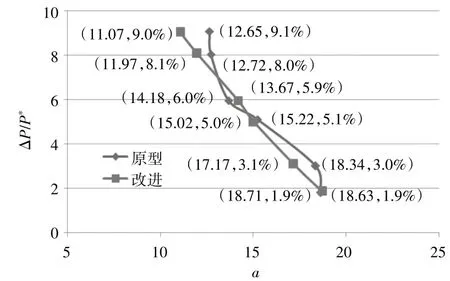

3.4 贫油熄火试验

对原型和改进型火焰筒头部依次按照表1 中的状态3 进行贫油熄火试验,录取燃烧室的贫油熄火边界,选取6 个试验点,压比取值2%、3%、5%、6%、8%、9%。本次试验通过逐渐减少供油量的方法来调节余气系数,逐渐逼近熄火点,通过摄像头拍摄观察窗观测火焰来判断燃烧室熄火与否,从而得到不同压比状态的熄火余气系数。地面慢车熄火边界对比曲线如图13 所示,油气比不高于0.005,横坐标余气系数采用无量纲形式给出,仅作参考。

图13 地面慢车熄火边界对比曲线

4 试验分析

试验件头部零件材料采用GH3044 合金,可在900 ℃以下长期工作[22],由壁温测量结果可知,原型燃烧室头部结构可靠性及耐久性不能满足燃烧室长期工作要求。改进型火焰筒头部壁温较原型火焰筒头部显著降低,冷却效果有了较大改进,试验完成后火焰筒表面状态良好,未见明显高温区,头部挡溅板不存在高温烧蚀痕迹,也无变形。主要是因为原型火焰筒头部冷却结构采用传统的孔板加挡溅板的形式,而优化后的火焰筒头部冷却气流通过导流孔板上沿周向均布的冷却小孔冲击导流护罩,增强了与导流护罩的对流换热,沿导流孔板与导流护罩形成的夹层通道生成狭缝气膜,对导流护罩下游起到了很好的保护,进而降低了燃烧室头部的高温,增强燃烧室头部的冷却。

燃烧效率是评价燃烧室各项性能的重要指标之一,通过燃烧效率测量可知,2 种火焰筒头部在同一试验工况下燃烧效率均大于0.99,一致性较好,说明试验结果真实可靠。改进型火焰筒在冷却效果有了较大提升的基础上,燃烧效率并未受到影响,燃烧效率相差0.38%的原因是由于2 头部在几何结构进气量的分配上存在微小差异造成的。

通过点火边界曲线对比得出,在压比2%和3%的状态下,2头部着火余气系数相近,在压比4%~7%的状态下,改进型着火余气系数更大,点火边界更宽。2 个方案采用相同的涡流器,流场形态相似,改进型火焰筒头部的点火性能略优于原型火焰筒头部,这是由于改进头部相比与原型头部,其进气量略有减少,火焰筒头部和燃烧区当量比升高,有利于燃烧室的点火。从结果可以表明,燃烧室头部冷却结构的改变对燃烧室的点火没有造成负面影响。

通过熄火边界曲线对比可知,原型和改进型火焰筒头部熄火边界相当。表明燃烧室头部冷却结构的优化对燃烧室头部流场结构影响较小,燃烧室流量分配基本没变化,因而对燃烧室地面慢车贫油熄火边界影响较小,这对后期燃烧室头部冷却结构的优化设计具有一定的指导意义。

5 结论

(1)2 种火焰筒头部在同工况下壁温分布存在较大差异,改进型火焰筒头部壁温温度较原型的有较大降低,且温度分布更均匀。

(2)2 种火焰筒头部在同工况下燃烧效率均大于0.99,相差0.38%。

(3)在同工况下改进型火焰筒头部着火余气系数略大,点火边界略宽,其性能优于原型的。

(4)2 种火焰筒头部在同工况下的贫油熄火边界相当。