旋转压缩机轴承供油量模拟计算

2023-09-13郑笑天吴建华乔童童

郑笑天,吴建华,乔童童

(西安交通大学,陕西 西安 710100)

1 引言

润滑油在旋转压缩机中起着润滑、冷却、密封、降噪和防止腐蚀等重要作用,供油过少会导致零件磨损、压缩机可靠性降低,供油过量会影响油气分离率,使传热效率降低,影响压缩机性能。因此,对旋转压缩机轴承供油量的研究格外重要。

旋转压缩机内部热力过程与零部件动力学数值模拟是综合分析压缩机性能、优化压缩机参数的重要工具。早期的旋转压缩机油路研究方法多以试验为主,Asanuma等人[1]对旋转压缩机在不同工况下的供油量和理论结果进行了比较,阐述了旋转压缩机的供油机理,但因为早期条件限制,模型简单,实验数量较少。随着计算机和编程技术的发展,网络图分析法成为旋转压缩机油路的主要研究方法。吴建华[2]通过建立供油网路系统理论对旋转压缩机供油系统进行了分析,并对结果进行了间接验证,过程参数主要由实验和经验值取得;Kim和Lancey[3]采用等效电路预测旋转压缩机供油量,预测值与实测值相差不大,最大误差为5.8%,建模参数主要由实验取得。

随着计算流体力学的不断发展,数值仿真指导油路分析变得可能。王艳珍等人[4]应用STAR-CD软件对旋转压缩机的供油系统进行了数值模拟,并实验验证了可行性。朱一豪,何国庚等人[5]用VOF方法研究了搅油片对变频旋转压缩机供油系统性能的影响,主要立足于局部供油机理的研究。区别于两相流模拟计算方法,吴建华和王刚[6,7]认为,旋转压缩机相比于涡旋压缩机启动供油速度较快,因此可视为稳态,采用单相稳态计算的方法对旋转压缩机油路系统进行了数值模拟,分析了参数变化对主轴承供油量的影响,此方法需要多角度建模计算。

虽然目前CFD软件已可以精确分析计算旋转压缩机轴承供油量,但建立相对简单的油路数学模型与编制作为旋转压缩机综合模拟软件一环的油路计算程序也是必要的,尤其考虑到目前旋转压缩机工况与转速范围的扩大,以及新结构的出现。因此,本文在前人研究的基础上,对重要供油元件进行机理分析和建模,编程为模拟软件来预测旋转压缩机轴承供油量,应用CFD指导参数优化,并通过旋转坐标系(MRF)、滑移网格(SMM)和流体体积法(VOF)多种方法验证模拟软件计算结果,研究不同工况、不同结构下的供油量变化以及极端工况下的供油不足问题。

2 供油网络数学模型

2.1 模型概述

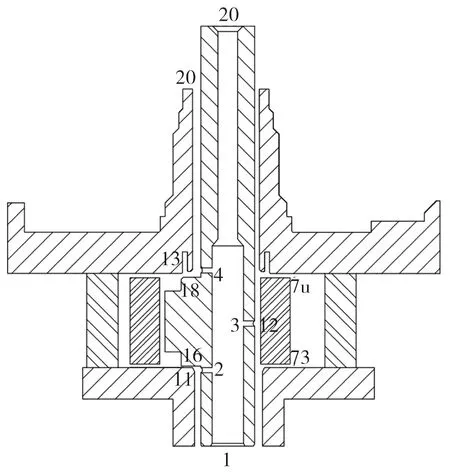

本文利用电路类比法对旋转压缩机油路系统进行了建模,图1为一般立式旋转压缩机的供油系统结构示意图,为了便于观察,对图中间隙作适当放大。机壳底部油池中的润滑油通过曲轴下端的中心油孔,在搅油片所产生的离心力作用下向上方供给,然后通过曲轴上的径向油孔向偏心轴承、上轴承和下轴承供油。图2为建立的供油系统网络图。图中用电势表示差压,用电阻表示阻力,用电流表示油量。本文将对重要供油部件的建模过程进行分析。

图1 供油系统结构示意图

图2 供油网络图

2.2 供油元件机理分析

2.2.1 曲轴

当曲轴旋转时,轴内的流体随之旋转,轴中心孔下端装有一螺旋形搅油片,造成离心增压,设为Δpshaft,则有

(1)

由油面至油池底端和油池底端至曲轴径向孔入口处引起的重力压差分别为

G1=ρgh0G2=ρgh1

(2)

Δp1为轴底端入口至下径向油孔的沿程阻力降压,可列支路方程

p2=p20+p1-ρgH1+△pshaft-Δp1Q20_2R1=Δp1

(3)

2.2.2 径向油孔

曲轴转动产生的离心力,使对偏心轴承、上轴承和下轴承供油的3个径向油孔中的油压力提高,如下式所示

(4)

(5)

(6)

式中Rs——轴半径

Rco——轴中心孔半径

Re——偏心轴半径

α——偏心轴孔方向和偏心轴方向夹角

根据管道局部阻力假设,3个径向孔局部阻力降压可表示为

(7)

可列支路方程

p11=p2+Δprp2-Δpju2p12=p3+Δprp3-Δpju3p13=p4+Δprp4-Δpju4-Δpu

(8)

其中,Δpu为退刀槽处产生的压差。此处压差值的产生主要是由于径向油孔流出的油经过退刀槽,流道流通面积急剧收缩所致。且顺曲轴转动方向,油流量较大,逆曲轴转动方向,油流量较小,如图3所示。

图3 径向油孔与退刀槽处流线图

螺旋油槽入口压强和径向油孔出口压强的比值与退刀槽截面长度和径向油孔直径有关。可表示为下式

(9)

其中,cn的值与雷诺数有关,通过CFD仿真计算拟合得到,取值范围为1.08~1.25。

2.2.3 端面泄漏

一台压缩机转子的几何尺寸及端面间隙值基本是固定的,所以泄漏量主要取决于吸排气压差和润滑油粘度。前人已有研究表明[2],压缩腔压力的变化可以表示成瞬时容积的函数,因此转子上、下端面的瞬泄漏量可用下式求出

(10)

在一个周期内积分后取平均值,得出转子上、下端面的平均泄漏润滑油量

(11)

式中Rc——气缸内半径,m

hc——气缸高度,m

δ1、δ2——上间隙厚度,m

pd、pc(θ)、ps——排气压力、气缸内压力、吸气压力,Pa

R1、R2——转子泄漏间隙的内外半径,m

ν——润滑油的动力粘度系数,Pa·s

n——多方指数

根据上述公式对端面泄漏量进行编程计算,稳定工况下,可将视为一个恒流源。本文由7u和7d代表上下泄漏端通道,如图2所示。

2.2.4 螺旋油槽

螺旋油槽上油的主要原因是由速度差引起的粘性泵和压力差引起的压力泵共同耦合作用的结果。主轴承和下轴承上开有螺旋油槽。油槽的截面积、周长和当量水力直径分别为

(12)

曲轴和轴承的相对旋转使油槽内的油沿油槽方向有一定速度,此部分视为粘性泵[2]。它引起的润滑油流量为

(13)

式中φg——油槽螺旋角

由压差引起的流量称为压力泵,采用Hagen-Poiseuille方程[8]进行计算

(14)

式中Deg——当量水力直径

总流量由粘性泵和压力泵共同作用产生。与以往研究不同的是[2],本文研究发现,两者并不总是线形叠加关系。通过数值仿真和多次耦合发现,对于上螺旋油槽,压力泵起到主力作用,两者存在耦合并联关系,给定系数c优化总流量,系数与螺旋油槽和轴线的夹角有关;对于下螺旋油槽,两者近似线性叠加。可列下式

Qgroove_up=Qup1+cQup2Qgroove_down=Qdown1+Qdown2

(15)

2.2.5 联通结构

曲轴退刀槽与活塞内空腔联通部分结构比较复杂,不同的压缩机存在不同的联通形式。目前主流形式可以分为两种:一种是流通体积很大,即完全联通;一种是流通体积很小,即部分联通,如图4和图5所示;少部分机型为完全不联通结构。

图4 完全联通机型

图5 部分联通机型

以往研究不考虑此部分结构变化,将其视为恒定,这就导致程序的适用性降低。本文通过多种工况的数值仿真结果发现:完全联通时,当润滑油经过此部分,压降值相比于上螺旋油槽入口处压强很小,可忽略不计,认为螺旋油槽入口压力与偏心轴上部压力相近;部分联通时,当润滑油经过此部分,压降值的大小与压缩机的转速工况和螺旋油槽入口处压强有关,且存在一定比例关系,本文将这个比例设为cup和cdown,不同的工况下系数取值有所不同。因此,对于图2中支路16~18可列支路方程

Q20_2=Qup1+cQup2+Qdown1+Qdown2+Qxl

(16)

结合数值仿真计算,可拟合得到部分联通时的系数取值。特别地,完全联通结构cup视为0;完全不联通结构cdown视为无穷大。

3 油路系统数值仿真

3.1 模型与网格概述

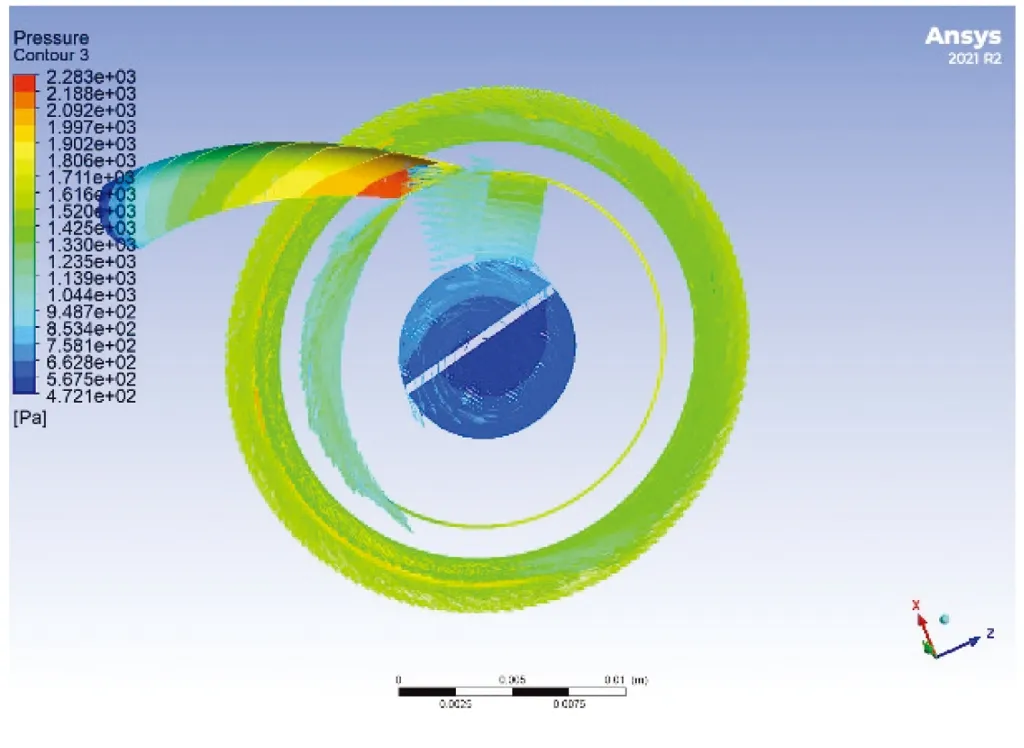

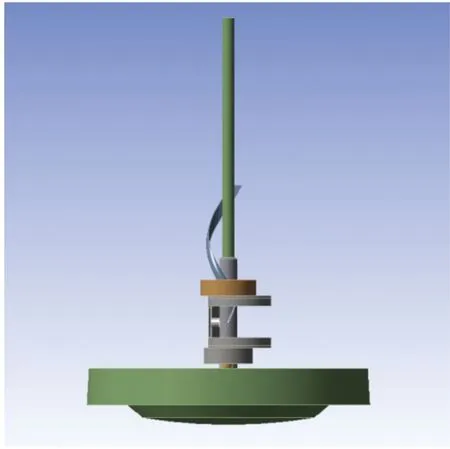

本文仿真过程运用Ansys Workbench下的SpaceClaim软件进行前处理操作,利用Mesh进行网格划分,利用Fluent软件进行计算,最后通过CFD-post进行后处理。运用到的仿真方法有:MRF、SMM和VOF。本章将主要介绍SMM与VOF耦合方法的仿真过程。

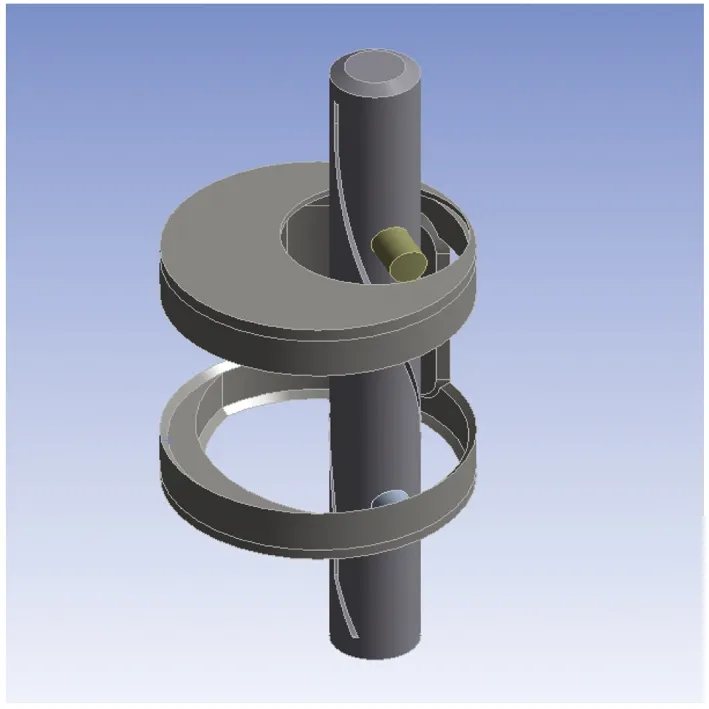

本仿真所用机型为某公司所提供单缸旋转压缩机机型,在SpaceClaim中对油池完成体积抽取后可得油路通道结构,如图6所示。体积抽取方法相比于直接建模,模型更加准确。在Mesh模块中进行网格划分,对偏心轴承、退刀槽、螺旋油槽等关键区域进行网格加密,进行网格无关性验证后,最终网格单元数取为67万。

图6 旋转压缩机油路系统结构

3.2 滑移网格设置

旋转压缩机在运行时,曲轴的旋转运动导致径向孔和螺旋油槽时刻处在相对运动之中。之前已有学者[7]提出多角度分开建模的处理方法,巧妙的将相对运动转化为静态问题,但该方法的缺点是需要多次建模。本文根据旋转压缩机的实际运行状态,将模型分为运动区域和静态区域,如图7所示。对运动区域采用滑移网格方法,特别地,对某些非运动区域但存在动态壁面的情况采用旋转壁面方法。此方法很好的模拟了旋转压缩机的真实运动状态,更符合实际。

图7 旋转压缩机油路系统运动区域

3.3 VOF设置

VOF方法可以直观地展现润滑油从油池底部逐渐上升的动态过程,对于油路机理的分析和验证具有重要意义。目前,VOF方法在涡旋压缩机油路中应用广泛,但在旋转压缩机油路中,特别是对于整体油路系统的研究较少。主要原因是模型复杂,活塞端面间隙难以控制,计算收敛困难。本文采用多孔介质模型模拟间隙处的层流流动,以解决这一问题。具体步骤是:根据前文2.2.3理论分析部分计算稳定后的间隙泄漏量,进而计算出泄漏速度,由多孔介质模型算出粘性阻力系数,公式如下所示

(17)

Δp——压差,Pa

V——泄漏速度,m·s-1

Ri,Ro——转子泄漏间隙的内外半径,m

ν——动力粘度系数,Pa·s

本文将油路系统采用VOF方法进行设置,分为气相空气和液相润滑油,初始油面以以偏心轴承中部为初始油面,下方相设置为润滑油,上方相设置为气体。本模型共包含一个压力进口条件和两个压力出口条件。进口为润滑油油面入口,压力根据实际油面高度进行取值,并将液相设置为1;出口分别为曲轴中心孔上方出口和上螺旋油槽出口,压力为排气压力。

4 结果与讨论

4.1 仿真结果与模拟软件结果对比

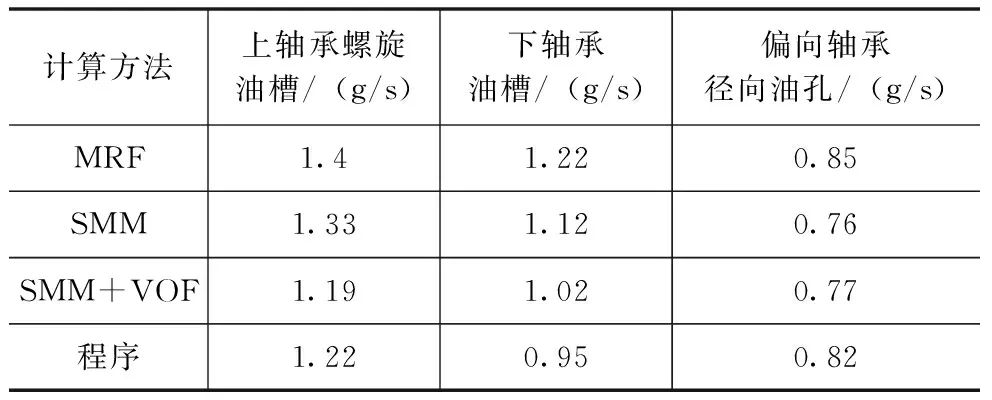

本文以某公司提供的R32单缸旋转压缩机模型为基础,以额定制冷工况为例进行计算验证,润滑油粘度取4.226 mPa·s,入口油面压力根据实际取366 Pa,即45 mm,压缩机转速默认为60 Hz。为了进一步验证仿真结果的准确性,除应用SMM+VOF方法外,也应用了MRF等传统方法[6]进行验证,并与自编模拟软件计算结果进行了对比,仿真过程保证其他无关量均一致。对比结果如表1所示。

表1 不同仿真方法与模拟软件结果对比

由对比结果可知,总体上各方法计算结果相近。动参考系模型相比滑移网格模型计算值偏大,单相模拟相比两相模拟计算值偏大,这主要是因为将动态过程视为静态过程,忽略了径向油孔和螺旋油槽的相对运动所导致。其中,SMM+VOF方法与模拟软件计算结果相差最小,主轴承螺旋油槽供油量相差约2.5%,由于油路结构流动的复杂性,此误差大小处于合理范围内。

4.2 不同工况研究

为了验证模拟软件不同工况下的准确性,本文利用模拟软件计算了APF5个工况下的主、副轴承螺旋油槽供油量,并与仿真结果作了对比,具体工况与对比结果如表2和表3所示。

表2 APF测试工况参数

表3 APF工况下程序计算与仿真计算结果对比

分析结果可知,APF5个工况下,仿真计算与程序计算结果相差不大,上、下轴承供油量最大误差均在10%以内。由于APF工况影响变量多,且油路结构流动过程十分复杂,此误差在所难免。

为了进一步探究转速对供油量的影响,本文设置了不同转速下的算例结果对比,并以此绘制折线图。其中,除转速不同外,其他无关变量均一致,仿真方法采用SMM+VOF方法。对比图如图8所示。

图8 不同转速下仿真与程序计算结果对比折线图

分析结果可知,模拟软件计算结果与仿真计算结果接近,仅在低转速下误差10%左右,中高转速下误差不超过5%。且上螺旋油槽供油量随转速的整体变化趋势一致,均随转速的增大而供油量逐渐增大。

4.3 不同结构研究

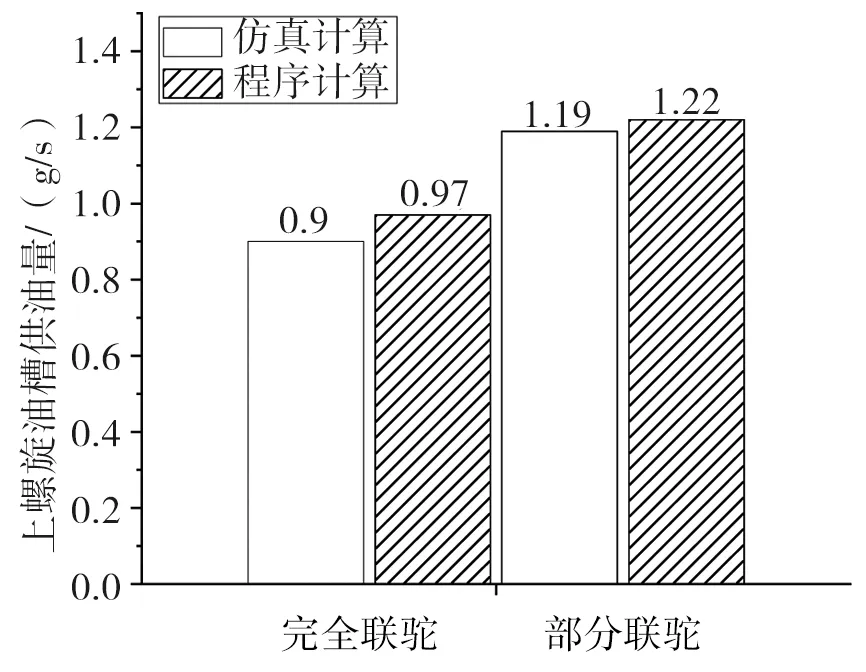

为了验证模拟软件在不同压缩机结构下的适用性,本文计算了不同结构下的油路系统仿真计算和模拟软件计算结果,并进行对比。如前文所述将机型根据结构特点进行划分,主要可分为三类,即联通机型、部分联通机型和不联通机型,因不联通机型适用性低,应用较少,故本文仅完成了完全联通和部分联通机型的验证。除所用机型不同外,所有设置均一致,转速默认为60 Hz。对比结果如图9所示。

图9 不同结构下仿真与程序计算结果对比柱状图

分析结果可以看出,本模拟软件能够适用不同的压缩机结构进行油路计算,误差在7%左右,证明了模拟软件的普适性。同时,通过对比图可以得到,在转速为60 Hz时,部分联通结构上轴承螺旋油槽供油量高于完全联通结构,平均提升28.9%。

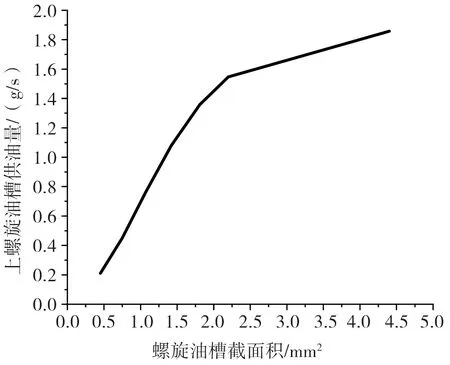

4.4 不同螺旋油槽截尺寸研究

为了进一步探究结构变化对轴承供油量的影响,本文利用模拟软件,设计并计算了不同上螺旋油槽截面尺寸的主轴承供油量。其中,截面形状保持不变,仅改变截面积大小,即各边进行等比例缩放。其他无关设置均一致,转速默认为60 Hz。计算结果如图10所示。

图10 螺旋油槽截面积与轴承供油量折线图

分析结果可以看出,从整体上来说,螺旋油槽供油量随着螺旋油槽截面积增大逐渐增大。当螺旋油槽截面积小于2.2 mm2左右时,折线图斜率较大,此时截面积的大小对于供油量的影响较大;当螺旋油槽截面积大于2.2 mm2左右时,折线图斜率减小,截面积对供油量的影响变小。虽然截面积增大可以进一步增加供油量,但截面积过大会使主轴承内壁厚度变薄,产生应力集中,影响可靠性。因此,寻求合适大小的截面尺寸格外重要。本机型螺旋油槽截面积为2 mm2左右最为合理。

4.5 极端工况研究

在实际生产中,由于公差范围的影响,不可避免地会生产一批活塞端面间隙较大的压缩机。且随着压缩机工况范围逐渐增大,会存在大压差和低转速的恶劣工况。为了进一步探究部分联通结构与完全联通结构在此情形下的供油情况,本文利用模拟软件,调整油路系统的上下活塞端面间隙来预测上轴承螺旋油槽的供油量变化。除所用机型和所选间隙不同外,其他无关设置均一致,转速设为25 Hz。对比结果如图11所示。

图11 不同活塞端面间隙对2种结构的供油量影响

分析结果可以看出,在活塞端面间隙逐渐增大时,两种结构的上轴承螺旋油槽出油量均减小,这是符合实际情况的。进一步分析可以看出,在间隙逐渐增大时,完全联通结构的供油能力相比于部分联通结构进一步下降,特别地,在极端情况下,间隙值达到20 μm时,完全联通结构供油量相比于部分联通结构,较间隙值为13 μm时多下降了46.0%。这主要是因为活塞间间隙增大,泄漏增大,供给到上轴承部分油量变少,对于流通体积更大的完全联通结构,将会产生更大的压降,最终导致此部分供油不足。因此合理预测,在活塞端面较大间隙、低转速、大压差的极端工况下,完全联通结构会存在一定的供油不足问题,在压缩机设计时应注意预防。

5 结论

本文在总结前人对油路系统分析的基础上,根据压缩机结构特点,编制了作为旋转压缩机综合模拟软件一环的油路计算程序,应用SMM滑移网格和VOF两相动态模拟方法验证了模拟软件的正确性。并研究了APF5个工况、不同转速、不同结构下的轴承供油量变化特点和极端工况下可能存在的供油不足问题。由前文分析,可以得出以下结论:

(1)油路计算程序可以较为准确地预测不同工况、不同结构下的旋转压缩机供油量,与仿真计算结果比较,最大误差不超过10%。

(2)轴承供油量随着转速增大而逐渐增大,且近似呈线性变化。

(3)仿真和模拟软件计算结果表明,相比于完全联通结构,部分联通结构更有利于旋转压缩机供油,60 Hz时提升幅度约28.9%。

(4)随着螺旋油槽截面积增大,轴承供油量也增大,且增大趋势会变缓。

(5)在活塞端面大间隙、较大吸排气压差与较低转速时,压缩机可能存在轴承供油不足问题,且完全联通结构更易发生。