草酸-草酸钠高效脱除两段焙烧氰化尾渣中赤铁矿的研究

2023-09-12党晓娥

党晓娥,张 婷

(1.西安建筑科技大学冶金工程学院; 2.陕西省黄金与资源重点实验室)

引 言

两段焙烧氰化尾渣是难处理金精矿经一段低温缺氧磁化焙烧脱砷、二段高温氧化焙烧脱硫[1-3]—酸洗—氰化浸金产出的大宗固体废物。焙烧过程中由于部分铁物相发生熔融或二次结晶,形成致密赤铁矿二次包裹金[3],造成氰化尾渣含金偏高,金品位高达7~15 g/t。此外,氰化尾渣中还含有30~80 g/t银和25 %~35 %铁。焙烧氰化尾渣是一种重要的二次资源,具有较高的回收价值。早期生产的氰化尾渣以堆存为主,不仅浪费大量的土地资源,而且造成矿产资源的严重浪费。如果管理不善,还可能存在潜在环境污染问题。因此,焙烧氰化尾渣的资源化利用已成为黄金冶炼工业的重点研究方向之一。

1 材料与方法

1.1 原 料

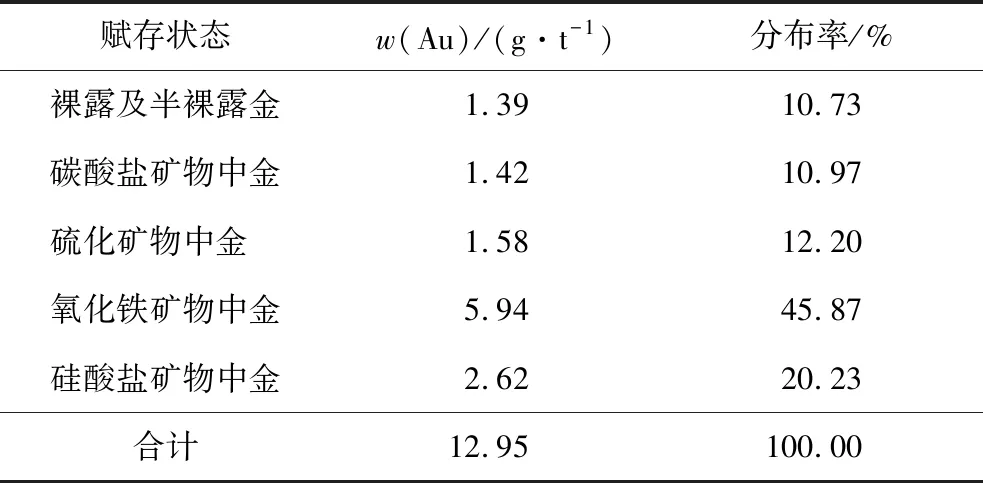

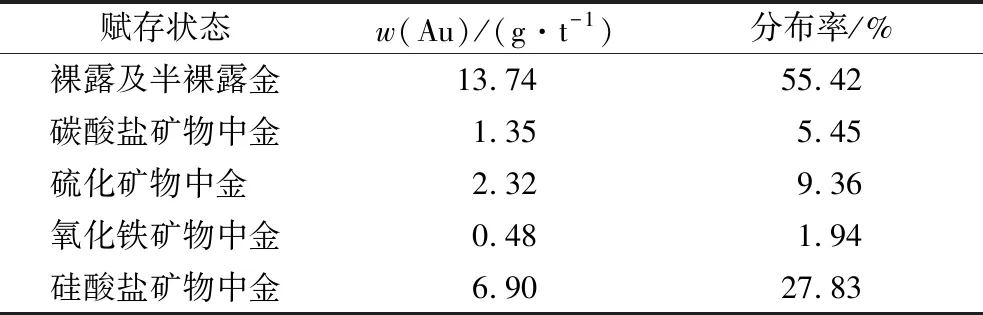

试验原料为陕西某冶炼厂两段焙烧氰化尾渣,其化学组分分析结果见表1,金的赋存状态见表2,主要矿物组成见表3。

表1 氰化尾渣主要组分分析结果

表2 氰化尾渣中金的赋存状态

表3 氰化尾渣主要矿物组成

表1和表2表明:该氰化尾渣中含Au、Ag、Pb高达13.03 g/t、40.70 g/t和0.99 %,含铁高达30.10 %;而氧化铁矿物中包裹金高达45.87 %,裸露及半裸露金仅占10.73 %。表3表明:氰化尾渣中铁氧化物相相对含量高达 62.06 %,如能将包裹金的铁氧化物相脱除,则被其包裹的金会裸露, Au、Ag将被富集。如能将30.10 %的铁回收,则会降低氰化尾渣处理成本。

1.2 浸出试验及渣含铁分析

称取一定量氰化尾渣于烧杯中,加入水、草酸或草酸和草酸钠后搅拌浸出一定时间,之后进行固液分离,滤渣洗涤、干燥、称量、研磨、取样,采用硫磷混酸分解—重铬酸钾容量法分析渣中铁,其他元素含量、金的赋存状态及矿物组成外送分析。

1.3 Fe(Ⅲ)及的形态分布

2 试验结果与讨论

图2 Fe(Ⅲ)的形态分布

图的形态分布

2.2 草酸浸出氰化尾渣中赤铁矿

表4 液固比对赤铁矿浸出效果的影响

2.3 草酸-草酸钠浸出氰化尾渣中赤铁矿

2.3.1n(H2C2O4)T/n(Na2C2O4)T及液固比的影响

表5 n(H2C2O4)T/n(Na2C2O4)T及液固比对赤铁矿浸出效果的影响

当n(H2C2O4)T/n(Na2C2O4)T由2.5∶0.5调整到1.5∶1.5时,浸出终点pH值由0.29~0.52上升至2.67~2.95,铁浸出率由60 %左右提高到88 %左右。结合图2-a和图2-b发现,pH值在0.29~0.52时,80 %~90 %的Fe3+以[Fe(C2O4)2]-形式存在,而pH值在2.67~2.95时,约90 %的Fe3+以[Fe(C2O4)3]3-形式存在。因此,n(H2C2O4)T/n(Na2C2O4)T影响浸出终点pH,而pH影响Fe3+在浸出液中的形态分布,Fe3+的形态分布直接影响氰化尾渣中铁浸出率,进而影响赤铁矿的浸出效果。

与同液固比下的草酸浸出赤铁矿效果相比,采用草酸-草酸钠浸出氰化尾渣,铁浸出率明显提高,这是因为草酸钠的添加提高了浸出终点pH,使浸出液中[Fe(C2O4)3]3-分布分数增加。综合考虑,较佳n(H2C2O4)T/n(Na2C2O4)T为1.5∶1.5,液固比可选择4∶1~8∶1。由于浸出液中[Fe(C2O4)3]3-具有强的光化学活性,采用光催化法处理浸出液制备FeC2O4时,为了提高光催化效率,可选择高液固比;如果浸出液通过蒸发-冷却结晶法制备草酸高铁盐,为了节省蒸发时间,降低蒸发能耗,可选择较低液固比;如果提高浸出液pH沉铁再生草酸钠,方便Fe(OH)3过滤,则可适当选择高液固比。

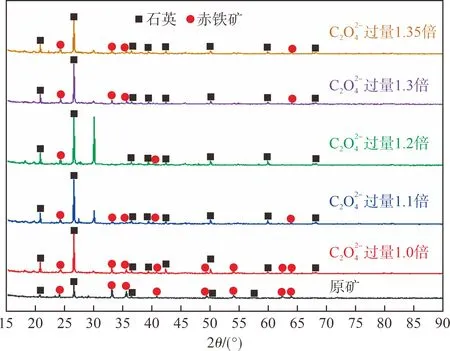

图4 氰化尾渣和浸出渣的XRD谱图

图过量倍数对赤铁矿浸出效果的影响

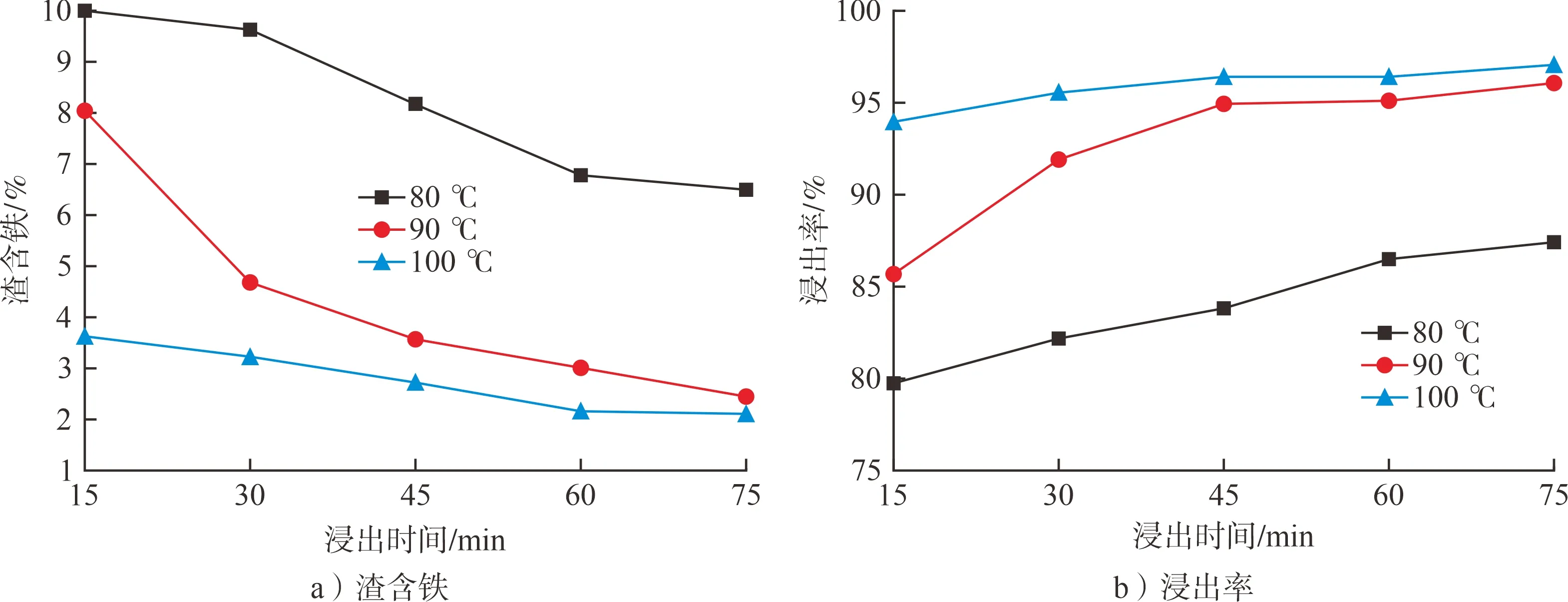

2.3.3 浸出温度和浸出时间的影响

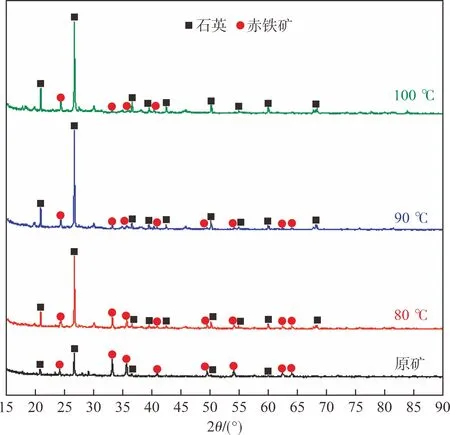

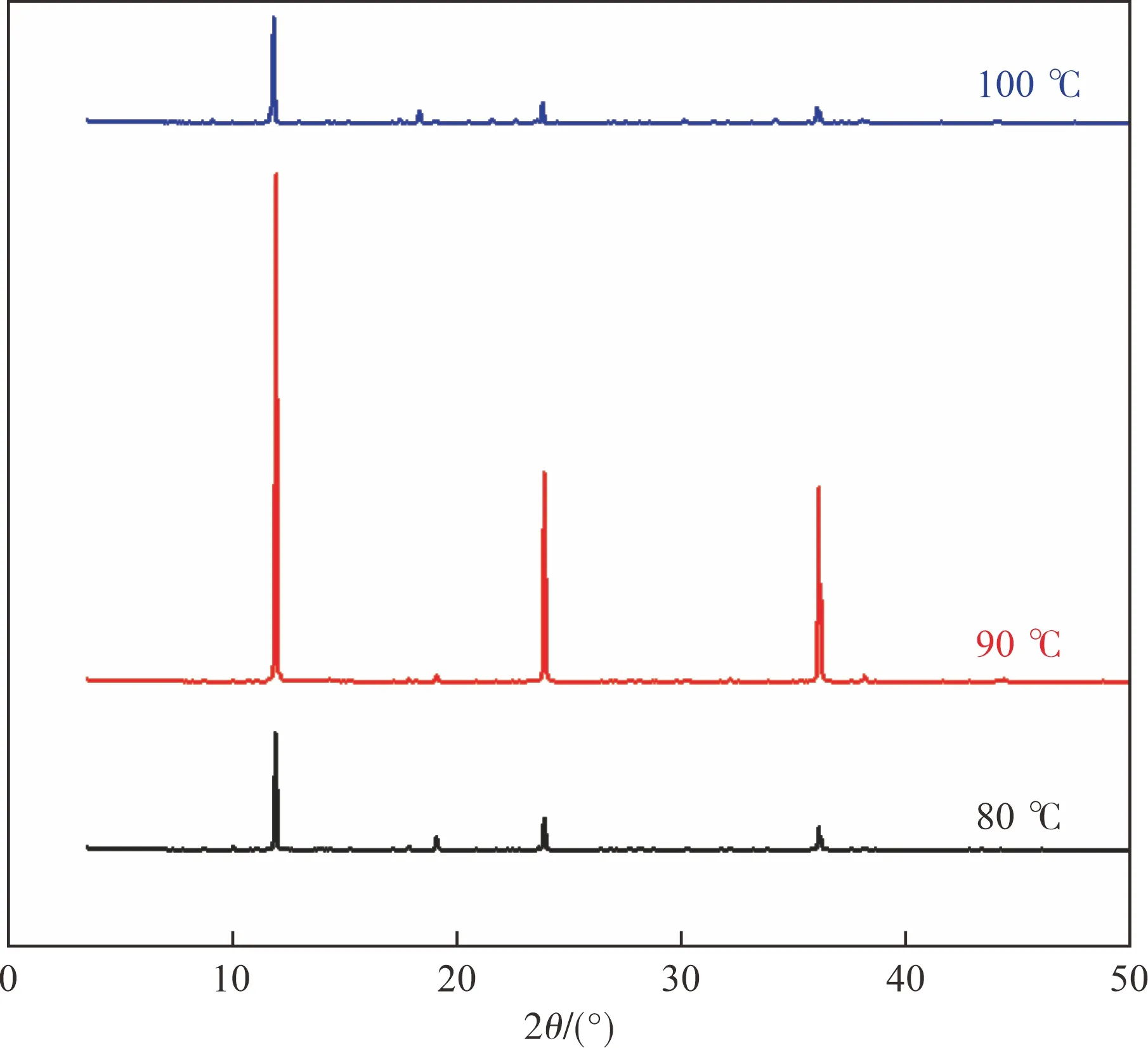

试验过程中发现,当浸出温度为70 ℃时,浸出过程存在H2C2O4和Na2C2O4不溶的情况,因此浸出温度选择80 ℃~100 ℃。浸出温度和浸出时间对赤铁矿浸出效果的影响见图5;浸出时间为75 min时,不同浸出温度下浸出渣的XRD谱图见图6;浸出温度为90 ℃时,不同浸出时间下浸出渣的XRD谱图见图7。

图5 浸出温度和浸出时间对赤铁矿浸出效果的影响

图6 不同浸出温度下浸出渣的XRD谱图

图7 不同浸出时间下浸出渣的XRD谱图

图6和图7表明:提高浸出温度和浸出时间,均有利于提高赤铁矿的浸出效果,降低渣中赤铁矿含量,提高石英品位。综合考虑,确定浸出温度为90 ℃,浸出时间为75 min。

2.4 验证试验

氰化尾渣在n(H2C2O4)T/n(Na2C2O4)T为1.5∶1.5,浸出温度为90 ℃条件下浸出75 min,试验结果见表6。浸出渣合并后,分析渣中组分、金的赋存状态及矿物组成,结果分别见表7、表8及表9。

表7 除铁渣主要组分分析结果

表8 除铁渣中金的赋存状态

表9 除铁渣中主要矿物组成

表6表明:草酸-草酸钠浸出氰化尾渣75 min,铁浸出率在95 %以上,平均渣含铁为2.92 %,尾渣质量减少率高达50 %,浸出结果重现性良好。

2.5 浸出液蒸发结晶制备草酸高铁钠

草酸高铁钠主要用于晾晒图纸、照相,以及作为光催化剂用于降解废水中有机物等。工业草酸高铁钠制备原料为铁盐与草酸钠,制备过程产生的高盐废水需要处理。此氰化尾渣浸出液中83 %以上的Fe3+为[Fe(C2O4)3]3-形式,拟以浸出液为原料,采用蒸发结晶法制备草酸高铁钠。

将100 mL浸出液分别在不同温度下蒸发至晶膜出现后,于室温避光冷却结晶制备得到翠绿色、黄绿色晶体,其形貌和颜色见图8,其XRD谱图见图9。

图8 沉淀物的形貌及颜色

图9 沉淀物的XRD谱图

图8表明:浸出液蒸发温度不同,晶膜出现的时间不同,冷却结晶得到的草酸高铁钠产品的表观颜色和粒度大小也有所不同。蒸发温度越低,晶膜出现时间越长,冷却温差越小,草酸高铁钠形核速度越小,有利于其晶体的长大,结晶得到的草酸高铁钠粒度大,颜色深;反之,蒸发温度越高,晶膜出现时间越短,冷却温差越大,草酸高铁钠形核速度越快,得到的草酸高铁钠粒度小,颜色浅。浸出液经蒸发冷却结晶处理后,结晶母液返回下一周期,蒸发结晶制备草酸高铁钠过程不产生“三废”,是一种清洁生产技术。浸出液蒸发结晶制备经济价值高的草酸高铁钠,对于提高企业经济效益具有重要意义。

图9表明:浸出液在80 ℃~100 ℃蒸发结晶得到的沉淀物衍射峰出现的位置相同,说明不同温度蒸发得到沉淀物为同一种物质,90 ℃蒸发冷却结晶制备的草酸高铁钠衍射峰尖锐,结晶性能良好。但未找到与其相对应的JCPDS,最后采用容量法分析、计算可知,此绿色沉淀物为三水草酸高铁钠,其分子式为Na3[Fe(C2O4)3]·3H2O。

综上可知,草酸-草酸钠除铁技术与其他无机酸酸法除铁技术相比,优势明显:一是除铁剂均为固体,储存、运输比较方便;二是除铁时间短,除铁效果好,金、银等有价金属富集效果好;三是除铁过程在常压下进行,浸出设备和操作过程简单;四是浸出液采用蒸发结晶法制备草酸高铁钠,结晶母液返回下一流程蒸发结晶制备草酸高铁钠。浸出液蒸发结晶制备草酸高铁钠不但实现了氰化尾渣中铁的高值化回收,降低了氰化尾渣处理成本,而且制备过程不产生废水废渣,实现浸出液资源化利用的清洁生产,同时工艺简单、易于工业化。

3 结 论

3)草酸-草酸钠浸出赤铁矿,除铁速度快,效果好;浸出液采用蒸发结晶法制备草酸高铁钠,工艺简单、环境友好,实现了氰化尾渣的高效除铁及氰化尾渣中铁的高值化利用。