矿用水力分级设备选型优化研究

2023-09-12王日升吴岩佩和学衡

王日升,吴岩佩,和学衡

(1.上海外经集团控股有限公司; 2.贵州锦丰矿业有限公司; 3.北京科技大学土木与资源工程学院)

引 言

随着社会的发展和工业化进程的推进,各国对矿产资源的需求和依赖达到了前所未有的高度,由于浅部矿产资源日益枯竭,世界各国均把目光放到了深井开采。随着开采深度的增加,地表沉降、塌陷、尾矿堆积、岩爆等问题也逐渐显现出来。而充填采矿法可以有效缓解以上问题,因此自充填采矿法被提出以来便深受采矿界推崇,这使得充填采矿法得到了长远发展[1]。

许多专家学者均对充填采矿法进行了深入研究与探讨。朱磊等[2]开展了煤基固废浆体管道充填技术研究,将煤基固废浆体作为充填材料运用于井下,成功解决了煤炭资源开发利用过程中煤基固废排放难题。韩伟[3]对榆树坡煤矿1207工作面空巷充填系统进行优化,矿方采用HS-2空巷充填材料进行充填,提高了充填系统的机械化程度,优化后的新系统人员工效相比老系统提高了8倍,成功保证了回采工作面安全通过空巷。李成伟等[4]对某铁矿原充填系统进行优化,成功解决了原充填系统充填质量浓度低、充填料浆泌水率高、离析严重、溢流水跑浑、洗管水量大等问题,实现了全尾砂充填且充填质量提高,为矿山安全高效开采提供了技术支撑。此外,还有许多学者运用各种科研方法对矿山充填系统进行优化,解决了大量矿山充填系统方面存在的问题[5-9]。

针对贵州锦丰矿业有限公司(下称“锦丰金矿”)充填系统存在的问题,对锦丰金矿现有充填系统现状进行现场调查分析,发现锦丰金矿目前使用的水力分级设备已不能满足使用需求,于是提出对现有水力充填设备进行改造升级。通过对现有充填系统进行物料平衡计算,得到了适用于锦丰金矿充填现状的水力分级设备参数,改造升级后的水力充填设备满足了锦丰金矿的使用需求,为同类型矿山充填系统升级改造提供了参考依据。

1 工程背景

锦丰金矿位于黔西南贞丰县境内,属于典型的卡林型金矿,矿床规模达到超大型,由于其矿体主要赋存于断层破碎带内,且矿体围岩以泥岩、细砂岩、粉砂岩、杂砂岩等软弱岩体为主,所以为保证井下工作人员与设备的安全及井下生产的顺利进行,缓解地压显现,其矿体开采采用上向进路胶结充填采矿法[10-12]。

锦丰金矿充填系统流程见图1。近年来,随着锦丰金矿选矿工艺的不断优化和选矿回收率的不断提升,充填物料已与其原有膏体充填系统建成初期产生极大变化,充填用尾砂细粒级组成已远超膏体充填要求的细粒级组成上限(测定结果表明,锦丰金矿全尾砂-10 μm占比达20 %),导致充填料浆浓度降低,水泥掺量增高。此外,由于锦丰金矿矿石为泥岩,自身强度相对较低,相比其他矿山尾砂制备充填体强度相对偏低,要达到相同充填体强度目标值,则需要添加更多的水泥等胶凝材料。这使得充填成本升高,严重影响了矿山收益[13-15]。为了节约充填成本,改善充填工艺,进行了一系列调查分析,发现目前充填系统存在以下问题:①现用分级尾砂粒级波动大;②现用水力分级设备底流产率不稳定;③充填尾砂浓度波动较大。充填系统存在的这些问题都说明了锦丰金矿现用水力分级设备已不能满足矿山使用需求,亟须进行更新优化。

图1 充填系统流程

2 充填物料平衡计算

为确定能满足使用需求的水力分级设备参数,需开展充填物料平衡计算。

1)充填能力基本概况。2019年全尾砂产量为1 154 654 t,井下充填量为499 286 m3。充填搅拌站最大充填能力为75 m3/h,锦丰金矿分级尾砂底流产率约为67 %,在计算现用尾砂充填时采用62 %进行计算。充填搅拌站采用连续工作制,每天2班,每班12 h,每天实际充填时间为20 h,全年工作日为330 d。

2)充填采空区体积。按照矿石产量计算充填采空区体积(V)为:

V=kT/ρ

(1)

式中:k为不均衡系数,考虑料浆会充填到进路周边孔隙,取1.05;T为2019年矿石产量,为1 283 880 t(选矿厂统计数据);ρ为矿石密度,为2.7 t/m3。

经计算:V=499 286 m3。即充填采空区体积为499 286 m3。

3)分级尾砂消耗量。分级尾砂消耗量(Q)为:

Q=(1-λ)Vρ1μ

(2)

式中:λ为水泥掺量(%);ρ1为料浆密度(t/m3);μ为料浆浓度,料浆浓度现场实测值约为62 %。

经计算:Q=451 856 t。即分级尾砂消耗量为451 856 t。

4)尾砂利用率。锦丰金矿井下尾砂利用率(Φ)为:

Φ=Q/T

(3)

经计算:Φ=39.2 %。即锦丰金矿井下尾砂利用率为39.2 %。

5)尾砂日产量及充填方量。按照年工作330 d进行计算,则选矿厂每天干的全尾砂产量为3 498.9 t/d,井下日充填量为1 512 m3/d。

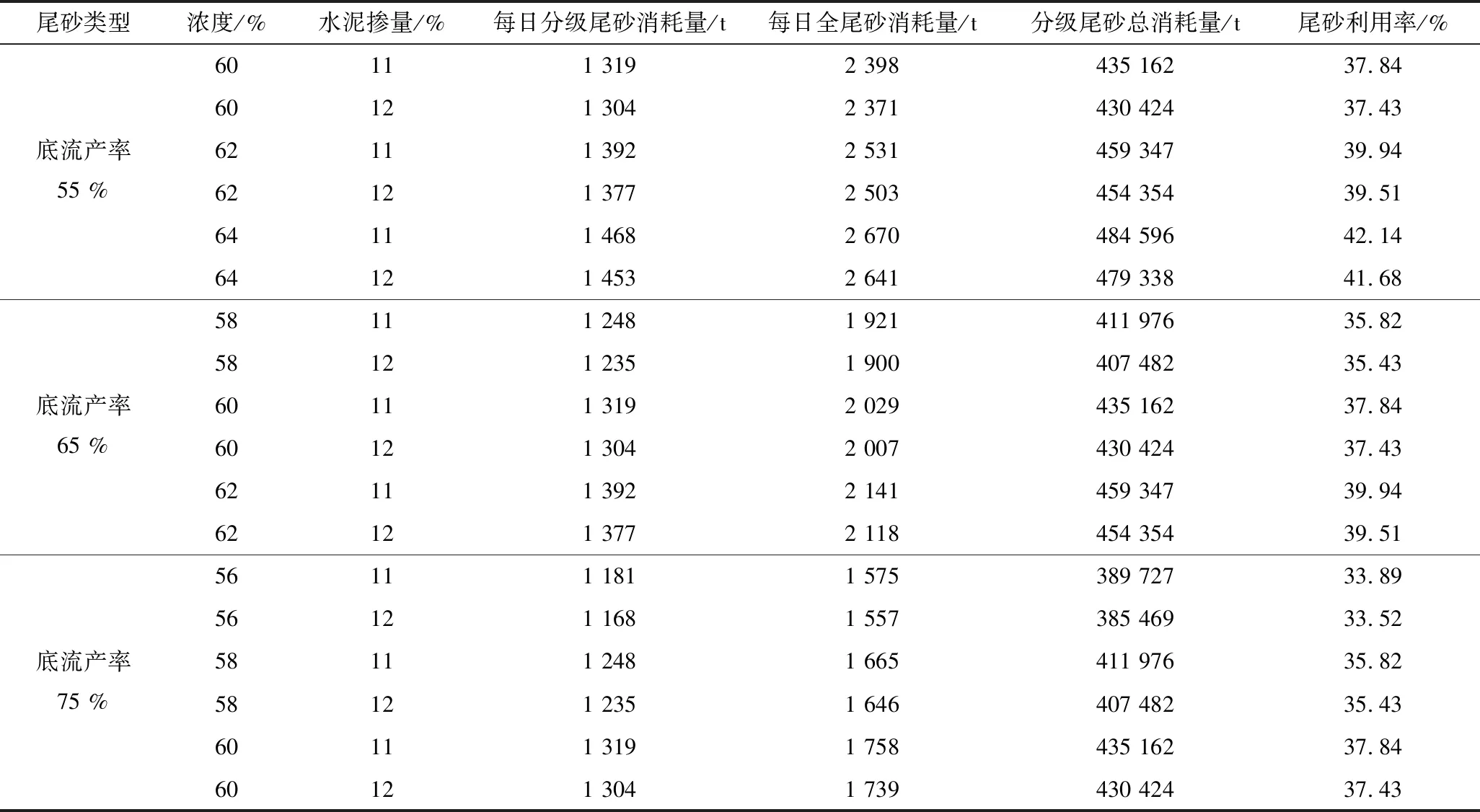

6)不同底流产率的分级尾砂物料平衡计算,结果见表1。

表1 分级尾砂物料平衡计算结果

通过以上计算可知:对锦丰金矿目前采用的尾砂所对应配合比来说,尾砂利用率约为37.69 %,尾砂利用率较低。底流产率75 %、65 %和55 %的尾砂利用率分别为33.52 %~37.84 %、35.43 %~39.94 %和37.43 %~42.14 %,所产尾砂可以满足所设配合比所需尾砂量。通过分析数据发现,55 %底流产率的尾砂利用率最大为42.14 %,其还有进一步提高的空间,所以可考虑在实际使用中将底流产率调整至50 %。

3 设备选型

根据上述物料平衡计算,确定选用的旋流器型号及相关技术参数见表2。

表2 旋流器技术参数

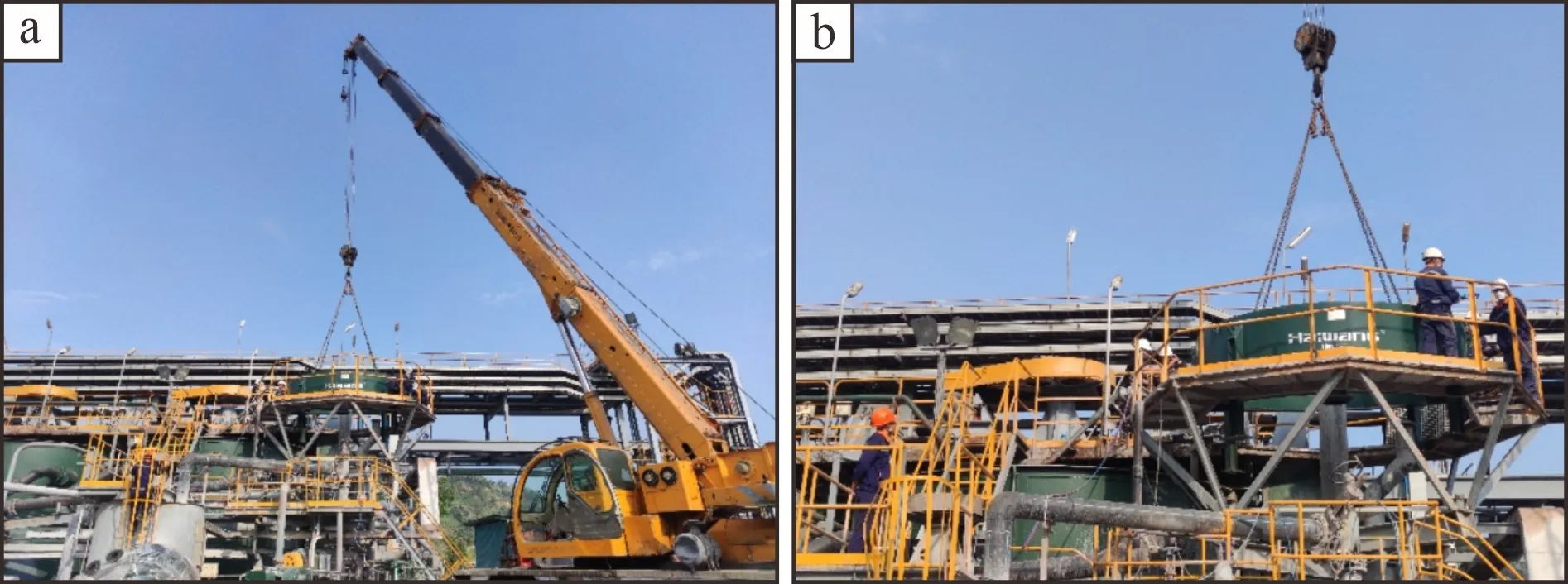

根据本次充填系统尾砂制备工段升级优化方案,将旧旋流器设备拆除后,新旋流器安装于锦丰金矿选矿厂原尾砂旋流器钢结构基础上,FX200-PU-B-I×18型旋流器安装过程见图2。

图2 新旋流器现场安装

4 升级效果评价

为了更加直观地看到更换旋流器后对充填系统的优化效果,从尾砂粒度、底流产率、充填骨料浓度、生产试块强度、经济效益5个方面进行对比分析,从而对旋流器升级效果进行评价。

4.1 尾砂粒度分析

新的旋流器安装、调试完毕后,在选矿厂全尾砂、充填站浓密机尾砂及充填站充填车间尾矿3处分别取样,采用锦丰金矿选矿厂Malvern Instruments激光粒度分析仪进行激光粒度分析,分析结果见图3。

图3 旋流器调试完毕后各尾砂粒度对比

由图3可知:锦丰金矿全尾砂经FX200-PU-B-I×18型水力旋流器分级后,充填尾砂细颗粒占比明显降低:15 μm粒度占比由67.12 %降至24.98 %,下降了42.14百分点;38 μm粒度占比由88.28 %降至49.78 %,下降了38.50百分点;45 μm粒度占比由91.52 %降至57.48 %,下降了34.04百分点;75 μm占比由98.08 %降至81.84 %,下降了16.24百分点。充填骨料细颗粒占比降低,有利于提高充填体强度、降低胶结剂掺量、减少充填成本。

4.2 底流产率监测

根据分级设备底流产率计算理论,对FX200-PU-B-I×18型水力旋流器进行底流产率测算,测算结果见图4。进行了8次制备充填骨料水力分级设备(新设备)的底流产率监测,该分级设备底流产率稳定在44 %~47 %。底流产率最大为46.73 %,最小为44.44 %,波幅为2.29 百分比。因此,根据现场实际情况选择并更换适宜的水力分级设备,不仅提高了尾砂利用率,同时工作性能较原水力分级设备更加稳定。

图4 分级设备底流产率监测结果

4.3 充填骨料浓度监测

于浓密机底部、缓冲罐入口、充填车间3处分别对充填骨料(分级尾砂)取样,并采用烘干称重法,测算分级尾砂浓度,将测算结果与充填控制室仪表浓度进行对比,结果见图5。由图5可知,更换旋流器后,尾砂浆浓度较稳定。实测浓度与仪表显示浓度波动趋势相近且始终存在误差,误差较为稳定,分析原因为该浓度监测设备使用年限较长,传感器有待调校。较更换水力旋流器前,实测浓度提升约2百分点。

图5 实测浓度和仪表浓度对比图

4.4 生产充填试块单轴抗压强度

为了更好地对比、分析充填骨料变化对试块单轴抗压强度的影响,筛选2018-01—2021-07期间,以12.5 %水泥掺量进行井下充填生产的充填标准试块单轴抗压强度数据,分析结果如下:

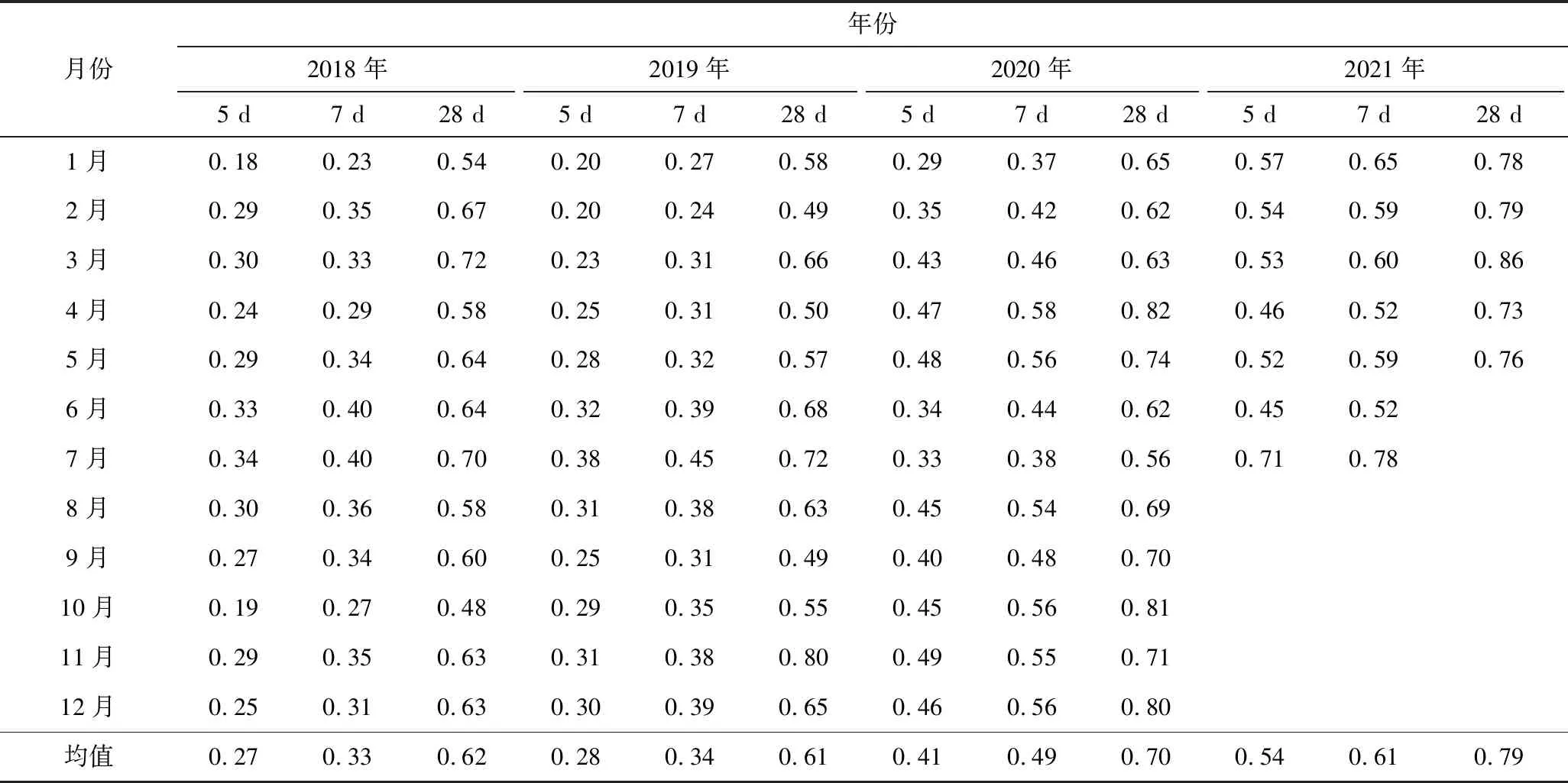

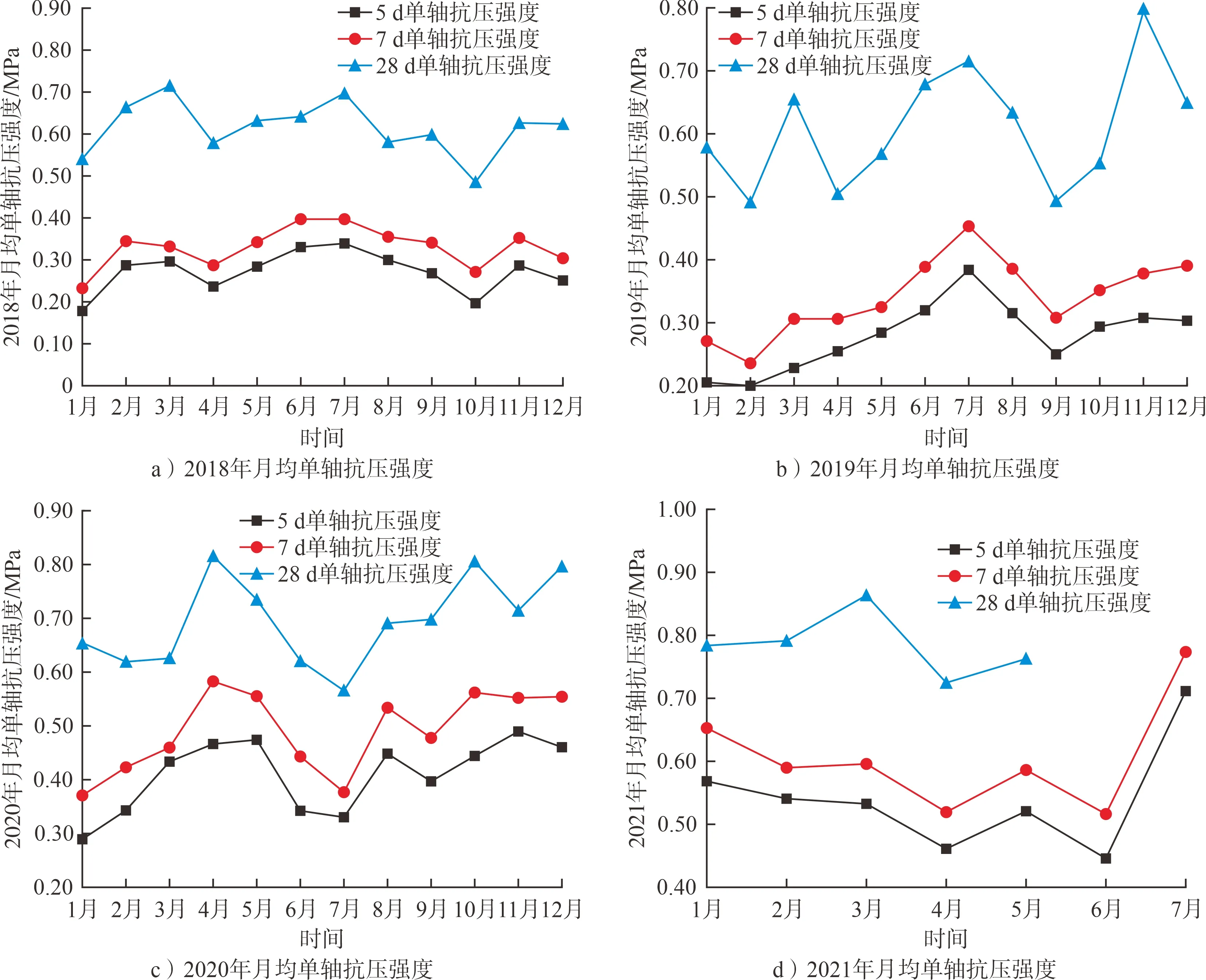

1)年生产充填试块月均单轴抗压强度分析。经数据整理,年生产充填试块月均单轴抗压强度结果见表3。

表3 年生产充填试块月均单轴抗压强度结果 MPa

由表3可知:2018年至2021年各龄期生产充填试块单轴抗压强度均在逐年提升。充填试块5 d年均单轴抗压强度由0.27 MPa提升至0.54 MPa,提升幅度达100 %;7 d年均单轴抗压强度由0.33 MPa提升至0.61 MPa,提升幅度达84.85 %;28 d年均单轴抗压强度由0.62 MPa提升至0.79 MPa,提升幅度达27.42 %。根据表3可得年生产充填试块月均单轴抗压强度波幅图,见图6。

图6 年生产充填试块月均单轴抗压强度波幅图

由图6可知:2018年至2021年生产充填试块单轴抗压强度皆遵循龄期强度增长规律且各龄期强度波幅基本一致,即28 d单轴抗压强度>7 d单轴抗压强度>5 d单轴抗压强度。

2)生产充填试块各龄期单轴抗压强度分析。根据表3数据,近年来生产充填试块各龄期单轴抗压强度分析结果见图7。

图7 近年来生产充填试块各龄期单轴抗压强度分析

由图7可知:2018年与2019年5 d、7 d及28 d生产充填试块月均单轴抗压强度相近,2020年其强度有一定提升,但强度波幅较大,1,2,6,7月单轴抗压强度低于各龄期平均强度。值得强调的是,由于更换旋流器,用于充填的分级尾砂粒度得到优化,充填料浆浓度提高,2021年各龄期生产充填试块单轴抗压强度均高于前三年,且高于锦丰金矿初定充填体强度标准,因此,充填料浆中水泥掺量可适当降低,进一步降低充填成本。

4.5 经济效益分析

由前述分析可知,使用现有水力旋流器制备的充填尾砂用于井下充填,充填体强度有明显提升。开展了经济效益分析,结果见表4。由表4可知:单位胶凝材料成本在更换旋流器后较原旋流器可降低5.14元/m3,锦丰金矿年均井下充填总量为40万m3,更换旋流器后锦丰金矿充填站每年井下充填胶凝材料成本可降低约206万元,经济效益十分显著。

表4 更换旋流器前后充填用胶凝材料成本对比

5 结 论

本文针对锦丰金矿水力充填设备存在的问题,开展了锦丰金矿充填系统水力分级设备选型优化研究,主要取得以下研究成果:

1)开展了不同底流产率的分级尾砂物料平衡计算,发现锦丰金矿充填系统尾砂利用率较低,有进一步提高的空间,确定了水力分级设备升级的必要性。

2)更换旋流器后,用于制备充填料浆的充填尾砂细颗粒占比明显降低,新设备的底流产率趋于稳定,不仅提高了尾砂利用率,且工作性能较之前的水力分级设备更加稳定;各龄期生产充填试块单轴抗压强度均高于前三年,且高于锦丰金矿初定充填体强度标准。

3)更换旋流器后,锦丰金矿充填站每年井下充填胶凝材料成本可降低约206万元,经济效益十分显著。