有效面积滴淋法在堆浸工艺中的应用实践

2023-09-12沈鑫

沈 鑫

(内蒙古太平矿业有限公司)

内蒙古太平矿业有限公司(下称“太平矿业公司”)位于内蒙古自治区巴彦淖尔市乌拉特中旗新忽热苏木东部11 km处,隶属中国黄金集团有限公司。太平矿业公司的生产系统包括露天开采、破碎、堆浸、炭吸附、解吸电解、冶炼等环节;有2期生产系列,一期选冶生产系统由鞍钢集团矿业设计院设计[1],于2009年10月开始生产,设计能力为日处理矿石3万t;二期选冶生产系统由长春黄金设计院有限公司设计[2],于2013年9月开始生产,设计能力为日处理矿石3万t;矿石平均金品位0.53 g/t左右,年产黄金4~5 t,目前是中国西北部最大的低品位矿石黄金堆浸矿山生产企业。采用堆浸工艺提金,存在氰化物消耗大、金回收率低等问题。为了解决这些问题,太平矿业公司成功地应用了有效面积滴淋法。这种新技术能够有效控制氰化钠消耗量,降低生产成本,在太平矿业公司的降本增效和精细化管理工作中发挥了重要作用。

1 堆浸生产工艺

1.1 堆浸场技术要求

1)堆浸场铺设流程。堆浸场采用底部一次性铺设底垫、多次(台阶)向上筑堆的浸出工艺[1-2]。破碎后的矿石用汽车运到堆浸场地,按照每层10 m的高度用推土机筑成矿堆。第一层矿堆到边界后,在第一层的基础上,向上堆第二层到第七层,形成多层台阶式筑堆结构。

2)矿堆技术参数。矿堆高度设计为70 m,每层高度为10 m(滴淋后矿石沉降约1 m),矿堆的角度是矿石自然下落形成的角度,为53°~57°(矿堆的三角部分:底部宽度与高度比约为1∶2.5);上层堆底部边沿与下层堆顶部边沿之间为8~10 m的台阶。截至2016年6月,堆浸场有3期:一期堆浸场于2007年4月建成开始上矿, 2015年末一期堆浸场第七层堆满后停止滴淋操作;二期、三期堆浸场于2014年7月和2016年3月分别建设完成,目前在滴淋使用中。堆浸场侧面见图1。

图1 堆浸场侧面

1.2 工艺流程

1)堆浸工艺流程。堆浸工艺[1-2]采用埋管滴淋工艺:当矿石堆筑到5 000 m2时,开始用推土机犁沟铺设专用的滴淋管,将滴淋管埋入矿石表面1 m处。利用离心泵[3]抽取浸金溶液,将滴淋管充满浸金溶液,以一定的滴淋强度滴淋矿堆;矿石在浸金溶液的作用下,浸出贵金属“金”形成含金氰络离子[Au(CN)2]-的液体(贵液)[4-6]。贵液渗透矿石,流入底部的集液管中,通过集液管流入贵液池。在堆浸生产工艺中,太平矿业公司引进了埋管滴淋技术,保证了矿山在北方寒冷地区可全年生产;贵液池覆盖技术及全密闭循环重复利用工艺有效减少了水分蒸发和浪费,同时也实现了生产废水的零排放,成为矿山行业节约水资源和环境保护的典范。

2)金回收工艺流程。金回收工艺[2-3]采用活性炭吸附(无动力吸附槽)、解吸电解、冶炼等传统生产工艺。贵液通过离心泵和管路输送到多级炭吸附槽,经过炭吸附后,金氰络离子吸附到活性炭表面,然后流入贫液池。在贫液池中再次加入氰化钠、氢氧化钠、阻垢剂、清水等物质后,由贫液泵再次输送至矿堆继续滴淋,常年往复循环利用。当活性炭表面吸附一定的金属量后,经过解吸电解、冶炼[7]等工序,最终生产出合质金。

2 有效面积滴淋法

有效面积滴淋法,又称效率面积滴淋法。它通过确定堆浸场中具有最佳浸出率的区域面积,并在该区域内进行药剂的滴淋,其他浸出率低的矿石区域不再加入氰化钠药剂,从而降低氰化钠的消耗量。该方法适用于堆浸场矿石面积大、滴淋面积大、水循环量大的堆浸生产工艺。

2.1 理论和实际回收率

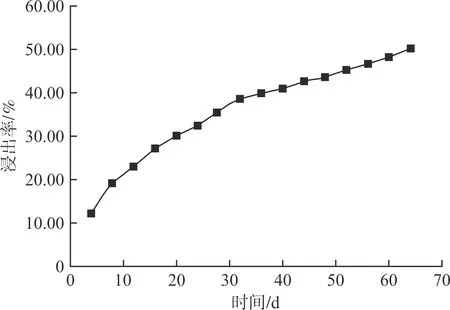

根据柱浸试验数据,当氰化钠质量分数(CN-)≥200×10-6、pH值在10~10.5[8]、滴淋强度为9.0 L/(m2·h)、温度约为18 ℃时,矿石在不同时间段的回收率为:滴淋0~30 d的回收率约为37 %,滴淋31~60 d的回收率约为11 %,滴淋61~90 d的回收率约为5 %,滴淋91~120 d的回收率约为2 %。其余时间按照1 %计算,直至回收率达到60 %。在实际生产中,由于矿堆的面积、堆高、渗透情况、滴淋强度、CN-质量浓度、温度等都会影响浸出效果,因此实际回收率比理论数据低1~5个百分点。通过对矿堆取样化验,实际结果约为:0~30 d的回收率33 %,31~60 d的回收率12 %,61~90 d的回收率5 %,91~120 d的回收率2 %。原生矿(硫化矿)柱浸试验结果见表1和图2。

表1 原生矿(硫化矿)柱浸试验结果 %

图2 1号柱浸出试验结果

2.2 理论有效面积和金金属量

上矿量按照平均每天4.5万t,每月28 d计算,每月上矿量为126万t;按照堆高10 m、矿石密度2.10 t/m3,上堆面积为6万m2;原矿最低平均品位0.53 g/t计算,则每月上矿金金属量为667.8 kg;按照4个月上堆矿石504万t、面积24万m2计算,结果见表2。

表2 理论有效面积和金金属量计算结果 kg

由表2可知:上矿时间在4个月以内的滴淋区域,滴淋30 d可浸出金约为347.3 kg,120 d以后至回收率达到60 %时的240 d时间内每月有含金6.68 kg的液体循环,合计金金属量53.44 kg,理论上在正常上矿期间每月金产量约400.7 kg。由于冬天内蒙古地区属于严寒地区,有3个月浸出效果不佳,另有20 d不上矿;冬天和不上矿期间靠其他月份来弥补,减去20 d的产金量267.1 kg,以此循环,全年可完成产金量约4 541.3 kg。

2.3 有效面积滴淋法应用条件

1)合格矿石中粒度9 mm以下矿石量占矿石总量的百分比必须达到83 %以上,合格矿石中细小颗粒的含量越高,浸出效果越好。

2)为了保证渗透时间和效果,不在矿堆内部形成沟流,需要控制滴淋强度。夏天滴淋强度控制在8.0 L/(m2·h);冬天为了防止冻害,滴淋强度控制在10 L/(m2·h)。

3)CN-质量浓度控制在220~260 mg/L,可根据供矿品位和产金量调整,进一步降低CN-质量浓度和用量。

4)贫液pH值控制为10.5,浸出后贵液pH值控制为10。理论证明pH越高,氰化钠浸出效率越低,且不利于活性炭吸附;pH过低,氰化钠发生水解,增加氰化钠用量,因此需要在贫液池中加入保护碱调整pH。

5)有效面积内要有足够的上矿量和金属量,矿石平均品位保证在0.53 g/t以上,贵液中金平均质量浓度应不低于0.15 g/m3。

3 工艺优化及生产实践

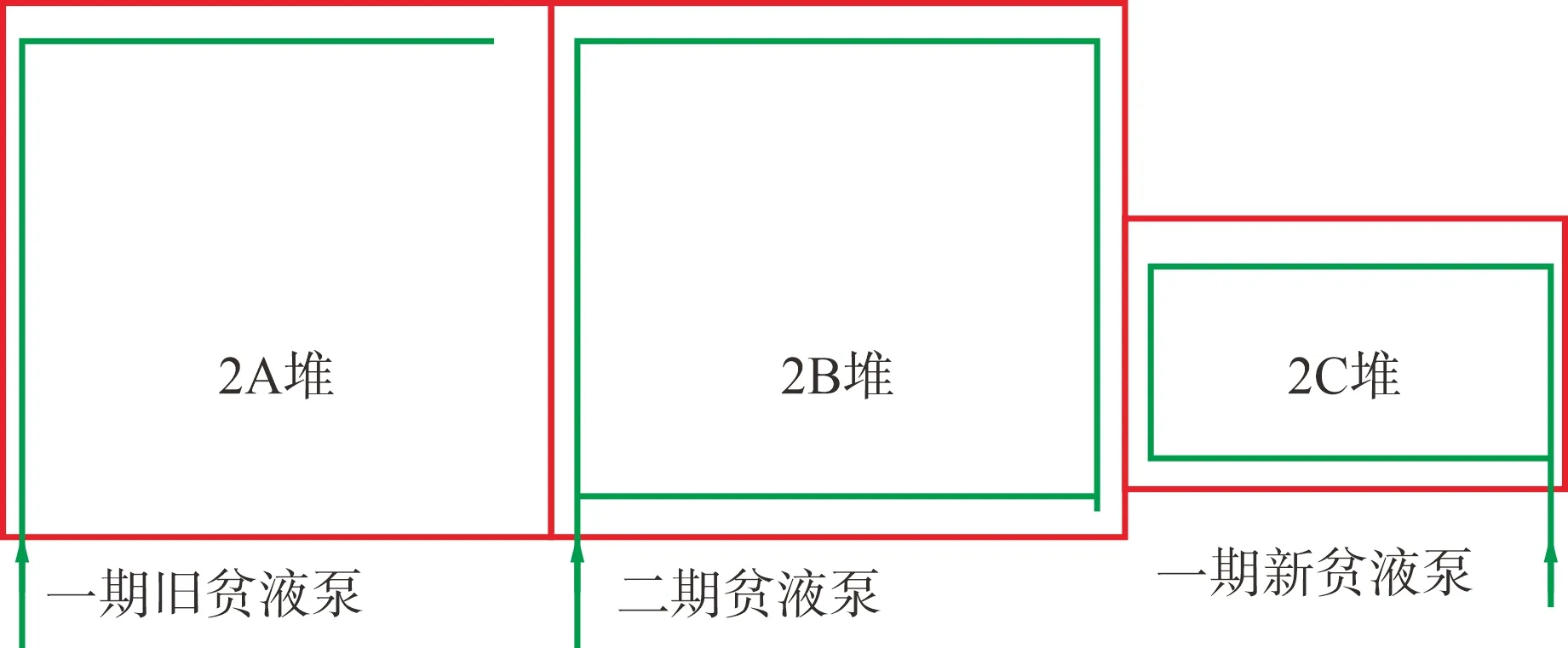

1)2019年生产情况。由于堆浸场2B、2C堆面积大,滴淋面积为82万多m2,CN-质量浓度为300~320 mg/L,贫液循环量平均为5 500 m3/h,2019年共计使用45 724 t液体氰化钠,固体氰化钠为46 000 t,平均每天126 t,使用量非常大,造成选矿成本居高不下。因此,采用有效面积滴淋法进行工艺优化。

试验证明,浸出时间为1~4个月,矿石的浸出效果最好,超过4个月的浸出效率非常低,如果大面积加入同样浓度的氰化钠只会增加其他元素对氰化钠的消耗,造成氰化钠浪费,因此需要把堆浸场地划分成不同区域,把4个月的有效面积区域和其他区域分开,将氰化钠集中加入到有效面积内滴淋。

2)“有效面积滴淋法”的应用。截至2020年4月20日,2C堆的滴淋面积分布如下:1个月以内的面积有53 607 m2,滴淋1~2个月的面积为71 371 m2,滴淋2~3个月的面积为76 649 m2,滴淋3~4个月的面积为21 895 m2,其他区域已关闭,滴淋4个月以内的面积共计22.352 2万m2。把浸出效率最高的22万m2的面积定为滴淋有效面积(根据平均品位的高低、CN-质量浓度等实际生产情况调整面积的大小),加入氰化钠滴淋。其余用于滴淋超过4个月的约60万m3循环液体不再加入氰化钠,以此类推循环。通过优化减少了其他元素对氰化钠的消耗,降低了氰化钠用量。

3)具体实施措施。

(1)吸冶一车间贫液池的贫液量控制在2 200 m3/h左右,按照每小时2.8~3.0 t加入液体氰化钠,液体氰化钠质量分数为30 %,相对密度为1.17。根据理论计算,每小时应加入约1.4 t氰化钠。但在实际生产中,贫液中含有大量消耗氰化钠的杂质离子,实际加入量是理论值的2倍多,要根据每天的化验结果进行调整,CN-质量浓度控制在230~260 mg/L(初始CN-质量浓度70~90 mg/L),由离心泵送到2C堆有效面积内喷淋;有效面积内的矿石被浸出后,贵液渗透到堆的底部并集中到2C贵液池。

(2)2C贵液池的贵液由离心泵送到吸冶二车间吸附槽吸附,被活性炭吸附后形成CN-质量浓度为90~110 mg/L的贫液,不再加入液体氰化钠,而是直接由离心泵送到2B堆(堆内矿石堆浸已超过6个月)大面积喷淋,这部分液体量约为3 000 m3/h。2B堆内的矿石被贫液浸出后,渗透到堆的底部并集中到2B贵液池。

(3)2B贵液池的贵液一部分(2 000 m3/h)由离心泵送到吸冶一车间吸附槽吸附,被活性炭吸附后形成CN-质量浓度为70~90 mg/L的贫液;另一部分(1 300 m3/h)在管道内和2C贵液混合后送往吸冶二车间吸附槽吸附。

(4)吸冶二车间贫液的CN-质量浓度平均为90~110 mg/L,泵送至2B 堆循环滴淋,贵液进入吸冶一车间吸附槽吸附后的CN-质量浓度平均为70~90 mg/L。2B堆也会有一定量的金属被浸出,这与实际生产的情况相符。

试验和理论均表明,CN-质量浓度越低,水中含氧量越高,不添加氰化钠的区域有充足的时间依靠液体循环进行充氧,相当于在2B堆充入一定量氧气,增加了矿石的活性,有利于后期滴淋过程中金的浸出,每年能浸出约1 %的金金属量,可用来平衡每月的产金量,使矿石最终的浸出率达到或超过60 %。

4)有效面积内的液体实际用量和产金量。 从2020年4月至12月生产运行数据来看,贵液循环液体总量为5 000 m3/h,在2C堆有效面积内滴淋,贫液流量在2 200 m3/h,滴淋强度在8.50 L/(m2·h),贫液最佳CN-质量浓度是230~260 mg/L,每天液体氰化钠消耗75~80 t。从化验数据看,2C堆有效面积滴淋区域贵液含金0.18 g/m3,贫液含金0.25~0.3 g/m3,贵液量在2 200 m3/h,每天可以吸附金金属量8.1 kg,每月250.1 kg;其他贵液含金0.07 g/m3,贫液含金0.015 g/m3,贵液量在3 300 m3/h,每天可以吸附金金属量4.36 kg,每月130.7 kg。实践证明,每月冶炼产金量在360~395 kg,保证了全年4 500 kg的产量任务。

4 有效面积滴淋控制措施

从理论计算和运行实践来看,控制有效滴淋面积是在保证产金量的前提下降低氰化钠用量的最佳方法,但实际生产中控制非常困难,经过现场反复考察,进行了如下改造优化措施:

1)调整优化阶段。2020年4月27日—5月30日,在吸冶一车间新贫液池添加氰化钠,调整CN-质量浓度为230~260 mg/L、滴淋强度为8.0 L/(m2·h),关闭滴淋时间超过4个月的区域,不再添加氰化钠。从生产运行情况和指标来看,调整滴淋地点、滴淋强度、氰化钠用量是可行的,金产量不但没有受到影响,有些指标甚至更好,有效降低了氰化钠用量。

2)用量控制。在有效面积内,必须把液体流量控制在2 200 m3/h以内,CN-质量浓度为230~260 mg/L。实践证明,每班氰化钠用量控制在25 m3(液体浓度0.125 %,固体质量分数0.038 %,每克黄金消耗5.5~6.0 kg液体氰化钠),能够满足生产需要。

3)管道布置。堆浸场周围直径为700 mm的主管道示意图见图3。

图3 堆浸场周围直径700 mm主管道示意图

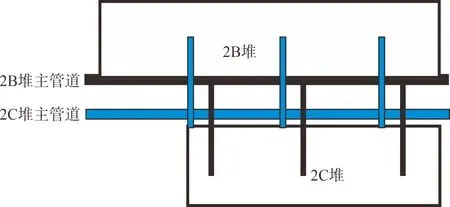

4)液体流量控制。如果将液体流量控制在2 200 m3/h以内,必须把2A、2B、2C堆贵液管道连通,以便调配吸冶一、二车间的贵液量。贫液管道以直径200 mm的分支管路跨接方式连接,见图4。

图4 管道连接方式示意图

5 应用效果

有效面积滴淋法自2020年4月6日—12月20日实施以来,生产指标逐步稳定,运行效果良好。每月液体氰化钠用量控制在2 500~2 750 t,每年控制在30 000~33 000 t,较2019年的45 724 t(折合固体氰化钠660 t)可节约12 724~15 724 t。如果平均品位和粒度提高,氰化钠用量还可以在30 000 t基础上继续降低;如果平均品位降低,为了完成产金任务,便不可以降低氰化钠用量。2019—2021年氰化钠消耗对比见表2(液体氰化钠平均价格为4 500元/t)。应用有效面积滴淋法后,2021年节约药剂成本5 514万元。

表2 2019—2021年氰化钠消耗对比 t

6 结 语

有效面积滴淋法在太平矿业公司的成功应用,既有利于各种指标的控制,又起到降本增效的作用,取得了显著的经济效益,仅2021年节约药剂成本5 514万元。在实际应用过程中,需要根据上矿量、矿石品位、上矿面积、粒度等指标科学地调整有效滴淋面积。根据产量完成情况,及时增减有效滴淋面积以达到降低氰化钠消耗和成本的目标。