某矿山浮选尾矿充填材料特性试验研究

2023-09-12侯俊

侯 俊

(长春黄金研究院有限公司)

引 言

某矿山位于贵州省黔西南州普安县、兴仁市、兴义市交界处。矿区地处云贵高原南东部的斜坡地带,属浅切割河流侵蚀低山地貌,地形起伏较大,沟谷纵横,山脉走向为北东向。矿区内大致以F3断层为界,北西部以碎屑岩河流侵蚀低山地貌为主,沟谷发育;南东部以岩溶地貌为主,发育峰丛、洼地、溶蚀谷地等岩溶地貌。地势总体东高西低,起伏较大,一般海拔1 100~1 500 m。

该矿山保有矿石量1 436.75万t,金金属量59 144.25 kg,金平均品位4.12 g/t,其中:氧化矿193.93万t,金金属量2 248.45 kg,金平均品位1.16 g/t;原生矿1 242.82万t,金金属量56 895.8 kg,金平均品位4.58 g/t。采用露天、地下联合开采,生产规模为99万t/a(3 000 t/d),其中,露天开采19.80万t/a(600 t/d),地下开采79.20万t/a(2 400 t/d)。选矿工艺采用一段磨浮工艺,原矿经过一次粗选、三次扫选、一次精选得到金精矿。为响应国家绿色矿山的号召,矿区不建立尾矿库,因此需将浮选产生的尾矿回填至井下,实现绿色开采。

本文对浮选尾矿进行物化性质分析,并开展室内试验研究,得到最佳充填配比参数,为后期矿山充填系统建设提供理论依据。

1 浮选尾矿物理化学性质分析

不同矿山的尾矿特性均不同,所以在尾矿充填前,需要进行相关的尾矿物理化学性质分析,掌握尾矿特性[1-2]。在此基础上,确定充填工艺参数,进行充填系统研究,推荐合理的储砂方式及充填工艺,确定最终充填系统方案,并进行现场充填试验,形成完善的充填工艺应用流程,最终为井下生产服务[3-5]。

1.1 化学成分分析

对浮选尾矿进行化学成分分析,本次试验测定的化学成分主要有SiO2、Al2O3、CaO、Fe、MgO、Cu、As、S等,结果见表1。

表1 浮选尾矿主要化学成分分析结果

由表1可知:浮选尾矿中SiO2、Al2O3的含量都比较高,分别达到了52.16 %、16.32 %,说明该浮选尾矿是一种比较好的惰性材料;而含有一定量的CaO、MgO,有利于胶结充填;且Pb、S等有害成分不多。因此,该浮选尾矿可以作为井下充填材料。

1.2 物理性质

1.2.1 相对密度

尾矿的相对密度是指其在烘干至质量恒定时的质量与相同体积的4 ℃纯水质量的比值。相对密度是充填体数值模拟的一个重要参数。采用比重瓶法测定尾矿的相对密度。经测定,浮选尾矿相对密度为2.55。

1.2.2 松散密度

尾矿松散密度通常用定容称重法测量。一般情况下,干尾矿试样在自然松散状态下单位体积的质量称为松散密度。矿山尾矿在自然松散状态下的含水率是比较难以界定的。因此,该浮选尾矿松散密度测定采用尾矿烘干后(含水率为0)的松散密度。经测定,浮选尾矿松散密度为0.920 g/cm3。

1.2.3 孔隙率和孔隙比

尾矿的孔隙率是指松散状态下孔隙体积所占尾矿总体积的百分比,而孔隙比是指尾矿材料中孔隙体积与固体颗粒体积之比。充填材料的孔隙比和孔隙率是一个表示充填料质量的重要参数,其数值的大小反映了充填体的密实程度。对胶结充填材料来说,则进一步反映了充填体的强度特性。通过所测定尾矿的相对密度、松散密度试验数据来计算尾矿孔隙率和孔隙比。经计算,浮选尾矿孔隙率为0.64 %,孔隙比为1.778。

1.2.4 粒级组成

充填材料对于尾矿的细粒级物料有一定的要求,因此,尾矿的粒级测试非常重要。按照物料的粒度及测试原理的不同,测试方法分为振动筛分法、水力筛分法与激光筛分法。室内常用的主要是振动筛分法与激光筛分法,前者用于粗粒级材料筛分,后者用于细粒级材料的筛分[6-8]。

由于该矿山浮选尾矿含有少量粗颗粒,因此首先使用振动筛分法进行粗粒级筛分,筛分结果见表2。

表2 浮选尾矿粒度筛分分析结果

从浮选尾矿的振动筛分结果来看,浮选尾矿0.074 mm以上的粒级占比在29 %左右,粗颗粒含量较少,对充填体的强度不利,而且粒径太小,充填体保水性好,泌水能力差,采场脱水困难,影响充填工作的进行。

采用激光粒度仪进行检测,结果显示,该矿山浮选尾矿粒度较为均匀,但级配一般,其形成的充填体虽密度大,压缩性好,但透水性差,对充填脱水不利。实践表明:尾矿在水中因重力作用发生自由沉降的速度主要与颗粒粒径有关,而且-0.037 mm粒级的含量越高,自然沉降速度越慢,底流浓度越底,溢流水中的固体含量越高,水资源用量和尾泥处理难度也会升高,但是利于充填料浆的输送,细颗粒会在充填料浆和管道之间形成润滑层,减少对充填管道的磨损,同时加强料浆的保水性,避免料浆离析。

2 浮选尾矿力学特性分析

2.1 沉降试验

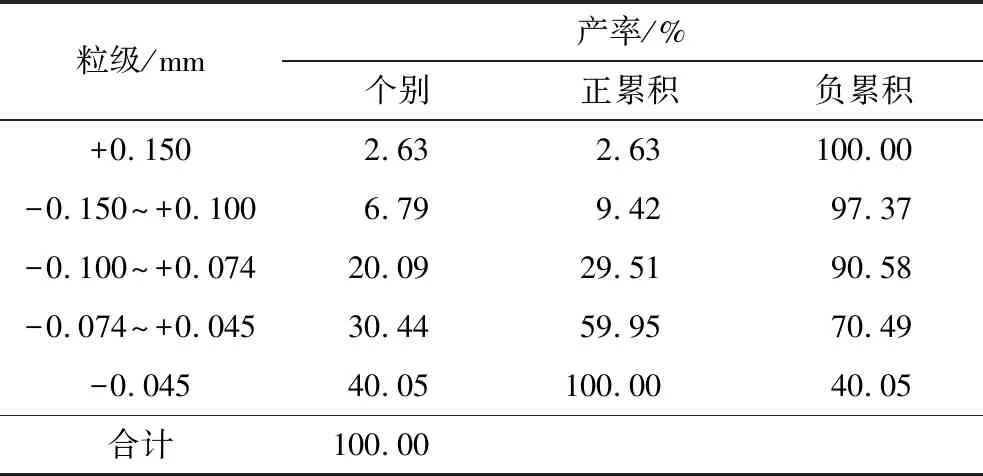

尾矿沉降试验的目的是了解尾矿沉降特性,为尾矿的输送、砂仓的储存、井下采空区的充填提供依据。选取浓度50 %、55 %、60 %的浮选尾矿进行沉降试验,结果见图1。

图1 浮选尾矿沉降特性曲线

由图1可知:浮选尾矿沉降速度整体较慢,在试验开始的一段时间内,沉降速度相对较快;当达到一定的沉降高度后,沉降速度逐步放慢,单位时间内的沉降高度逐步减小,呈现压密现象,最后达到一定高度直至稳定。从曲线上来看,不同浓度的浮选尾矿沉降效率也不相同,说明砂浆的起始浓度影响沉降速度,浓度越低,其沉降速度也就越快。

为分析比较不同起始浓度浮选尾矿的沉降情况,取沉降速度较快时间区域内的平均沉降速度进行比较,结果见表3。由表3可知:浮选尾矿的沉降速度与起始浓度有关,起始浓度越低,浮选尾矿的沉降速度越快,但由于浓度高的浮选尾矿浆泌出的水更少,所以浓度高的浮选尾矿浆反而能率先沉降完毕。综合所有的试验数据可以看出,该矿山浮选尾矿沉降性能一般,基本上60 h才能沉降完毕,不利于砂仓尾矿沉降。

表3 浮选尾矿沉降速度试验结果

一定浓度的尾矿浆体,固体颗粒在浆体中沉降开始时,观察到低浓度尾矿开始沉降较快,并使底部尾矿浓度逐步增高。由于沉降使底部尾矿浓度变高后开始发生底部固体物料压缩沉降、逐渐压缩密实的现象,直到固体物料不再密实为止。此时,底部尾矿浓度达到饱和极限状态,该尾矿极限浓度称之为尾矿底流浓度。选取浓度50 %、55 %和60 %的浮选尾矿进行底流浓度试验,结果见图2。

图2 不同起始浓度浮选尾矿的底流浓度

由图2可知:浮选尾矿浆体的底流浓度跟起始浓度成正比,起始浓度越高,其底流浓度也越高。并且从测试结果可以看出,所有浓度的浮选尾矿底流浓度比较低,不利于提高充填料浆浓度,这是因为该浮选尾矿中粗颗粒较少,保持水分的能力更强,水分不容易泌出,也就是说,在现场生产过程中,需尽可能地提高充填料浆浓度,保证充填效率。

2.2 扩散度试验

为了考察该浮选尾矿胶结充填料浆的流动性,为充填料浆的管道输送提供参考数据,在实验室进行胶结充填料浆的扩散度试验。扩散度是判别充填料浆流动性能的综合性指标。扩散度大小直观反映了充填料浆的流动状态。扩散度过小的充填料浆,浆体流动性较差,摩擦阻力大。扩散度过大,料浆过稀容易产生离析沉淀。一般情况下,料浆的扩散度以20~50 cm为宜。

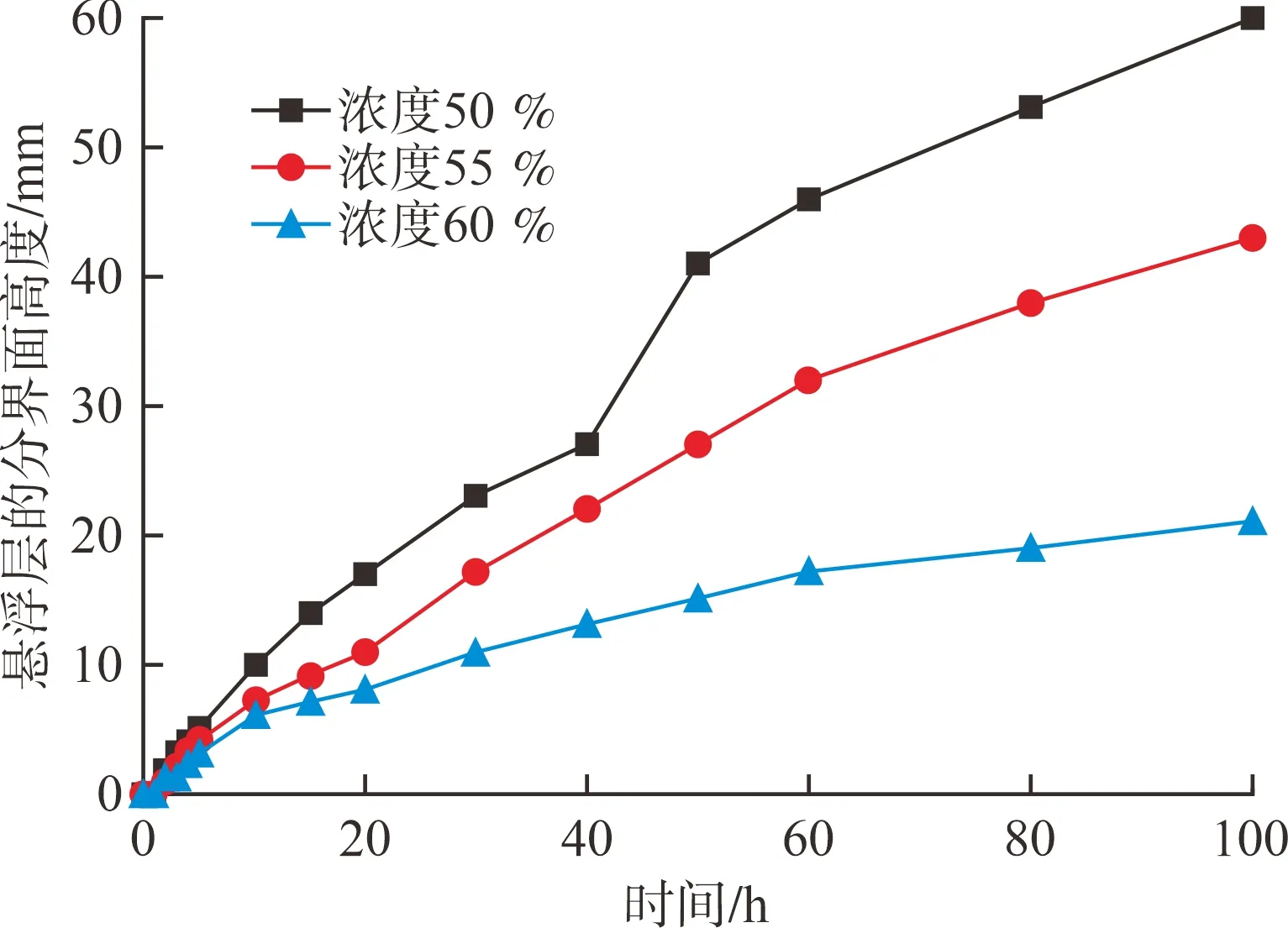

充填料浆扩散度测定采用扩散度仪,其测定浓度为57 %、60 %,灰砂比为1∶4,1∶6,1∶8,共计6组。试验结果见图3。

图3 浮选尾矿胶结充填料浆扩散度曲线

由图3可知:充填料浆的扩散度主要与浆体浓度有关,浓度越高,扩散度越小。在料浆浓度57 %~60 %、灰砂比1∶4~1∶8时,料浆扩散度为20~35 cm,说明在这个范围内料浆的流动性较好。随着浓度增大,扩散度逐渐减小,说明阻力增大。而实践证明,颗粒均匀的砂浆只要扩散度大于16 cm就可以管道输送,因此充填料浆浓度为57 %~60 %,灰砂比为1∶4~1∶8,均可以通过管道正常输送。

2.3 充填体凝结时间

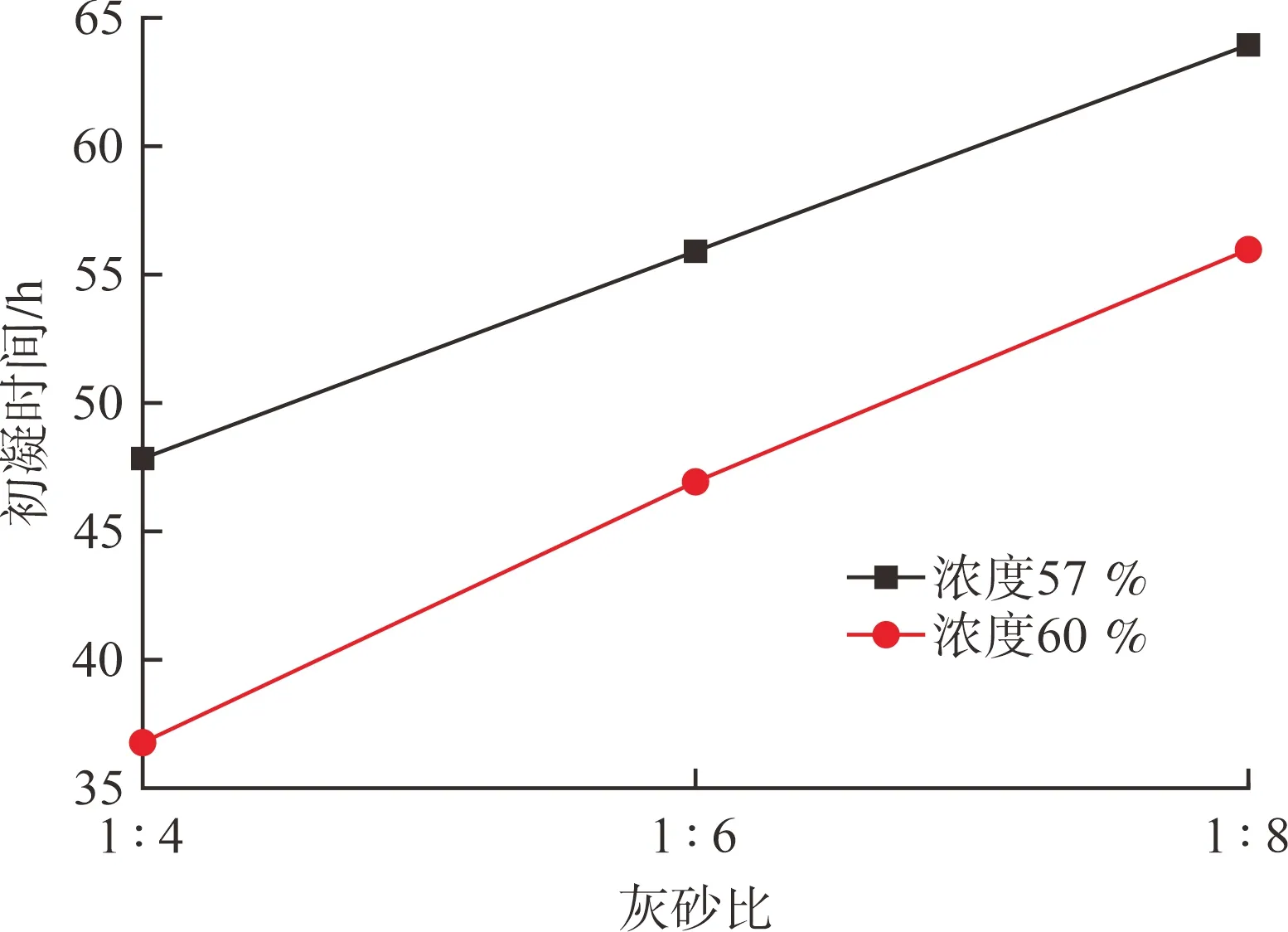

为保证充填料浆有充分的时间进行搅拌、输送、充填,要求充填体必须有一定的初凝时间。而当充填完毕后,又希望充填体能够快速硬化,缩短充填周期,因此又要求充填体的终凝时间不能太长。影响充填体凝结时间的因素有很多,如充填料的加水量、水泥用量、外加剂用量及井下温度等。此外,所掺加的水泥性能同样也会影响充填体凝结时间。试验测定了浮选尾矿胶结充填浆体的初凝时间和终凝时间,结果见图4、图5。

图4 浮选尾砂胶结充填浆体初凝时间曲线

图5 浮选尾砂胶结充填浆体终凝时间曲线

由图4、图5可知:在灰砂比一定的条件下,无论是料浆的初凝时间还是终凝时间均随着浓度的增加而缩短;而在浓度一定的条件下,料浆的初凝时间、终凝时间均随着灰砂比的增加而缩短。该矿山浮选尾矿因为粒度较细,保水性好,所以凝结时间比较长,影响凝结时间的重要因素为灰砂比和充填浓度。因此,提高浓度对于缩短采场充填体的凝固时间,加快采充循环是有利的。

2.4 充填体强度试验

胶结充填体抗压强度的试件,采用内壁边长为70.7 mm×70.7 mm×70.7 mm可装卸的三联试模,受压面积为5 000 mm2。2个试模组成1组龄期的试块,每组龄期的强度取其平均值。浆体搅拌采用SX型砂浆搅拌机,试件养护采用混凝土恒温恒湿标准养护箱,强度测试采用AEC-01型水泥强度试验机。试验分别测定7 d、14 d、28 d 3种养护龄期的单轴抗压强度,结果见图6。

图6 浮选尾矿胶结充填体强度曲线

由图6可知:浮选尾矿胶结充填体的强度随龄期的增长而逐渐增加,前期的增长速率较快,后期增长逐渐趋于平缓;在灰砂比相同的条件下,相同龄期充填体强度随浓度的增大而增加;在浓度相同的条件下,各龄期充填体强度均随灰砂比增大而增加,这一点可以理解为随着灰砂比增大,也就是胶凝材料的加入量增加,使其水化生成的胶凝物质更多,从而使充填体更加密实,强度增加。

综上所述,提高充填体强度的方式主要通过提高灰砂比和充填浓度来实现。由于胶凝材料成本是充填成本的重要组成部分,若充填系统仅用于处理采空区,对强度要求不是很严格的情况下,建议尽量少添加胶凝材料,减少充填成本。因此,矿山胶结充填时,充填1 m3空间消耗相同的水泥,只要将充填浓度提高,就会使充填体强度得到提高,而且会减少泌水量,提高充填效率。这也是目前国内外一直追求提高充填浓度的缘由。从试验结果来看,该矿山浮选尾矿充填料浆最佳输送浓度为60 %,若用于充填采矿,则灰砂比选择1∶4,若仅用来处理采空区,灰砂比1∶6~1∶8就可以满足充填要求。

3 结 论

1)该矿山的浮选尾矿是一种比较好的惰性材料,含有一定量的Al2O3、CaO、MgO,有利于胶结充填时水泥熟料活性的激发,并且有害成分较少,适合作为井下充填的材料。

2)该矿山浮选尾矿相对密度在2.55,粗颗粒含量相对较少,0.074 mm以上的粒级占比仅为29 %左右,其形成的充填体虽密度大,压缩性好,透水性差,对充填体强度和充填脱水非常不利,但细颗粒会在充填料浆和管道之间形成润滑层,减少对充填管道的磨损,有利于料浆输送。

3)该矿山浮选尾矿的沉降性能一般,60 h才能沉降完毕,尾矿的底流浓度较低,证明在现场生产过程中,料浆输送浓度比较低,不仅会增加充填用水,更给井下脱水工作带来困难。

4)浓度57 %和60 %的料浆都满足长距离输送条件,但浓度57 %的料浆扩散度较大,长距离输送过程中可能会出现离析现象。

5)在灰砂比一定的条件下,无论是料浆的初凝时间还是终凝时间均随浓度的增加而缩短,因此,提高浓度对于缩短采场充填体的凝固时间,加快采充循环是有利的。

6)充填体强度与灰砂比、浓度、养护龄期均成正相关。从试验结果来看,该矿山浮选尾矿充填料浆最佳输送浓度为60 %,若是用于充填采矿,则灰砂比选择1∶4,若仅用来处理采空区,灰砂比1∶6~1∶8就可以满足充填要求。