电机械制动系统主轴振动轴心轨迹提纯

2023-09-11靳华伟陈竹奇李硕

靳华伟 陈竹奇 李硕

摘 要:根据电机械制动系统原理和相似缩比理论搭建了制动系统实验台,针对系统主轴在运行过程中产生的振动干扰问题,采用轴心轨迹进行振动故障检测与分析。基于EEMD算法与相关能量运算理论,采用LABVIEW与MATLAB混合编程技术设计了电机械制动系统振动轴心轨迹提纯程序。通过加入噪声的函数模拟不平衡故障实验,导入程序提纯重构信号能够绘制椭圆形轨迹,得到EEMD与相关能量理论能够对信号进行降噪提纯的结论。随后进行转子不平衡故障实验,激光位移传感器采集的X轴与Y轴信号通过程序进行降噪提纯后得到相关系数与能量系数均最高的重构信号,重构信号绘制的轴心轨迹清晰可见,同原始信号轴心轨迹对比可知,所设计的LABVIEW程序搭配激光位移传感器及采集卡能够有效检测所搭建的电机械制动系统主轴振动故障信息。

关键词:电机械制动系统;振动故障检测;集合经验模态分解;混合编程;轴心轨迹

中图分类号:TH133 文献标识码:A 文章编号:1673-260X(2023)08-0020-07

矿井提升机是矿山领域重要运输工具,担负着人员运输、材料运输的重任。而作为重载机械设备,经过长期且高负载的运行,矿井提升机发生故障概率随时间而提高是不可避免的。细小的故障会使提升机无法正常工作从而耽误工业运输,重大的故障可能还会造成人员伤亡、经济损失。因此对提升机进行故障诊断是极其重要的。传统矿井提升机采用的制动器大都是液压盘式制动器,依靠液压油提供制动力,具有液压泄漏的缺陷。基于中车制动海泰公司将电机械制动器运用于城轨交通装备与国内外对电机械制动器的研究,有王传礼、霍环宇等学者将电机械制动器代替液压盘式制动器运用于矿井提升机领域[1]。因此对于含电机械制动器的新型矿井提升机我们需要对其进行故障诊断来降低故障发生率。

提升机主轴作为整体机械主要受力部件,对其进行诊断可以有效分析机械整体故障特征。而对于主轴部件的故障诊断可通过提取轴心轨迹的方式进行振动分析。其中轴心轨迹是指转轴进行旋转运动时运用传感器提取绕轴中心点的振动运动轨迹,通过其形状特征能够直接明了地观察到故障前兆特征,继而能够及时采取相应措施进行规避。Muhammad Akhtar等学者使用波特图、轴心轨迹图和轴中心线图研究了燃气轮机上的高振动问题,通过捕获的轴心轨迹图和轴中心线图检查了转子行为,将遭受高振动问题的机器与普通机器进行比较,并确定共振为燃气轮机高振动的根本原因[2]。郭明军等学者针对转子轴心轨迹在合成后具有杂乱无章的特征,提出稀疏算法来提纯受高斯白噪声影响的仿真轴心轨迹,验证算法的可靠性[3]。Zhang等学者对磁悬浮轴承与转子系统的轴心轨迹进行识别与分类,同时利用Hu矩不变量算法从轴心轨迹中提取特征向量来识别故障,并通过实验研究得出其在小样本分类中具有更高的准确度和鲁棒性的结论[4]。这些研究均表明轴心轨迹能够有效地反应转子系统发生故障所体现的特征,而轴心轨迹在现实中必然伴随噪声污染,故而如何有效采集到转子系统轴心轨迹特征以及提纯轴心轨迹方法成为无法忽视的问题。

通常在进行噪声信号的过滤工作时,我们能够在数据处理这一部分采用合理的分析算法去完成。集合经验模态分解(EEMD)是针对经验模态分解(EMD)方法的不足所研究出来的一种新型振动数据分析方法,它能够加入同幅值不同白噪声来对EMD所分解的信号进行噪声抑制,从而得到正确的振动信号。关于此种方法,自提出以来便有大量的学者将其运用在各个领域中。Jia等学者采用集合经验模态分解结合灰度理论提出的新型振动噪声分析方法对滚刀主轴进行磨损分析[5]。Zhang等学者提出将EEMD算法运用于激光超声检测领域,通过建立激光超声仿真模型并对其进行缺陷特征提取来分析钢制品内部缺陷,结果使得其误差控制在3%之内[6]。Xie等學者针对滚动轴承振动信号等非平稳和非线性信号的去噪问题,提出将小波包变换与EEMD结合对滚动轴承的振动信号进行降噪的方法,结果表明与传统的EMD和小波阈值去噪组合方法相比,该方法具有较好的去噪效果,能够保留信号的完整性[7]。总的来说,EEMD能够对信号进行有效的降噪处理,使得处理后的信号相较于其他方法得到的数据更具有原始信号完善的特征[8,9]。

本文以采用电机械制动器的矿井提升机研究平台为对象,为探索该平台中矿井提升机主轴部分在进行转动过程中的振动信号特征,计划提取其轴心轨迹进行故障诊断分析。其主要采用一组相互垂直分布的激光位移传感器进行信号采集工作,基于LABVIEW与MATLAB混合编程技术[10],采用改进EEMD算法的Labview程序进行振动信号处理工作。旨在以EEMD算法过滤数据采集过程中不可避免的噪声信号,得到具有原始振动信号特征的轴心轨迹以进行故障诊断分析[11,12]。

1 电机械制动系统

1.1 电机械制动系统原理

电机械制动系统主要由控制器、驱动器、上位机、电源、力矩电机、传动机构、制动闸盘闸瓦、矿井提升机构成。其制动原理为控制器调节可编程电源给予力矩电机一定电压,通过传动机构的减速增扭装置将高转速低扭矩运动转换为低转速高扭矩旋转运动[13],随后带动运动转换装置将旋转运动转换为平动,最后经过碟簧压缩存储制动力使制动闸瓦同制动盘预留一定间隙进行制动,如图1所示。当提升机旋转过程中需要进行制动时,电机控制系统发出控制信号给予力矩电机断电指令,预留在碟簧内的压缩力随机转化为制动力推动制动闸瓦贴合制动盘实现制动。若此时制动力不足,则会通过传感器反馈控制系统给予力矩电机正转电压带动闸瓦进一步接触制动盘进行制动补偿。

1.2 相似缩比理论

采用煤矿调研数据可了解到,提升机制动盘直径一般可达5m左右,由于实际中矿井提升机系统结构过于庞大,将其设计研发为可用于实验研究形式不太现实,故需要对其结构进行比例缩小。根据相似缩比理论[14],在保障制动减速度相等、摩擦半径处线速度相等、制动比压相等的原则下,对电机械制动系统中的提升机进行一定比例缩小设计,并根据电机械制动系统原理搭建系统模型如图2所示。

1.3 制动系统实验台搭建

为采集电机械制动系统旋转主轴振动过程中轴心轨迹,根据电机械制动系统缩比模型搭建实验装置如图3所示。其结构主要包括电控箱、数据采集卡、电机械制动器、上位机、可调电源、三相异步电机与提升机部分。传感器采用的BOJKE公司的BL-100NMZ系列激光位移传感器,数据采集采用的是NI公司的6003系列采集卡,三相异步电机变频采用的是BEST公司的FC300系列变频器。

电机械制动器由力矩电机、行星齿轮、故障丝杠副、碟形弹簧组合器及闸瓦构成。其工作流程为三相异步电机提供旋转动力,通过联轴器带动旋转闸盘部件进行旋转运动,模拟现实中矿井提升机正常工作工况。当需要进行制动时,电机械制动器部件中的力矩电机通过行星齿轮减速增扭带动滚珠丝杠副平动来实现闸瓦与制动盘的接触制动。而为避免电机械制动系统在制动过程中因振动异常引起制动故障,需要对制动系统主体部件(制动系统主轴)进行振动检测。

经调研得知轴心轨迹能够有效显示转轴在旋转过程中的振动故障信息,是一个良好的振动分析手段。该分析方法能够检测出转子不平衡、转子不对中、转子碰摩、轴承油膜振荡等故障信息[15]。故下面将对所研究电机械制动系统主轴进行轴心轨迹分析,运用合理方法进行旋转过程中主轴轴心轨迹信息的采集与提纯。

2 主轴振动分析方法

2.1 系统主轴轴心轨迹提纯理论

轴心轨迹分析能够从所得的图像中直观地得知转轴的运动情况,但在实际环境中,轴心轨迹图像往往因为不可避免的机械设备噪声信号而包含有干扰信息。如何过滤噪声信号是轴心轨迹提纯工作中的难点。在信号滤波方面,经验模式分解(EMD)用于轴心轨迹提纯时是将原始信号分解得到IMF分量,随后运用经验知识选取部分相关的IMF的分量进行信号重构[16],从而达到轴心轨迹提纯的目的,因此它具有很好的保相性,在轴心轨迹应用中有着明显的优势,但是当不同IMF分量中有相近的时间尺度时,经验模态分解就会产生模态混叠现象;集合经验模态分解(EEMD)采用与模态分解相关的底层逻辑,但为解决模态混叠现象,其在计算之初向原始信号中加入噪声信号以进行辅助性分析,取得了很好的成效[17,18]。因此对系统主轴旋转过程中采集的振动轴心轨迹信号可使用集合模态分解进行滤波降噪处理。

原始数据经过EEMD脚本会分解为八个IMF分量,并且同原始数据进入相关性与能量占比程序进行分析。相关系数能够直接反映数据间的关联程度,将每个IMF分量與原始数据进行相关性计算即可得到相关系数[19],其具体计算如式(1)所示;能量占比表示分量能量在原始数据能量中所占的比重[20],其以公式(2)进行计算,能够有效反应各IMF分量所含原始数据信息量的多少。

2.2 LABVIEW程序设计

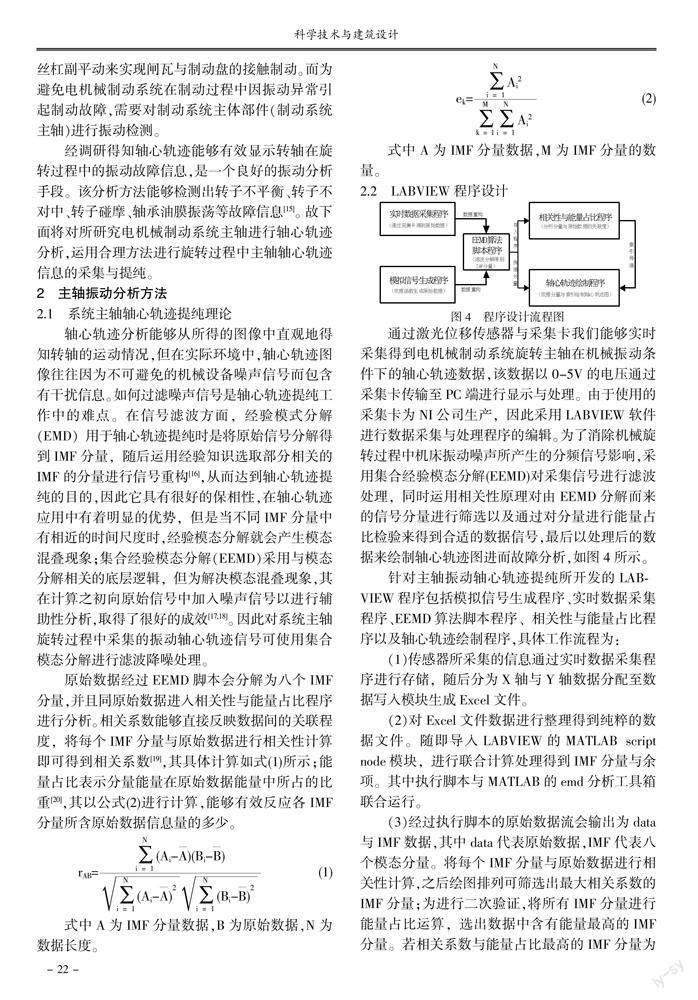

通过激光位移传感器与采集卡我们能够实时采集得到电机械制动系统旋转主轴在机械振动条件下的轴心轨迹数据,该数据以0-5V的电压通过采集卡传输至PC端进行显示与处理。由于使用的采集卡为NI公司生产,因此采用LABVIEW软件进行数据采集与处理程序的编辑。为了消除机械旋转过程中机床振动噪声所产生的分频信号影响,采用集合经验模态分解(EEMD)对采集信号进行滤波处理,同时运用相关性原理对由EEMD分解而来的信号分量进行筛选以及通过对分量进行能量占比检验来得到合适的数据信号,最后以处理后的数据来绘制轴心轨迹图进而故障分析,如图4所示。

针对主轴振动轴心轨迹提纯所开发的LABVIEW程序包括模拟信号生成程序、实时数据采集程序、EEMD算法脚本程序、相关性与能量占比程序以及轴心轨迹绘制程序,具体工作流程为:

(1)传感器所采集的信息通过实时数据采集程序进行存储,随后分为X轴与Y轴数据分配至数据写入模块生成Excel文件。

(2)对Excel文件数据进行整理得到纯粹的数据文件。随即导入LABVIEW的MATLAB script node模块,进行联合计算处理得到IMF分量与余项。其中执行脚本与MATLAB的emd分析工具箱联合运行。

(3)经过执行脚本的原始数据流会输出为data与IMF数据,其中data代表原始数据,IMF代表八个模态分量。将每个IMF分量与原始数据进行相关性计算,之后绘图排列可筛选出最大相关系数的IMF分量;为进行二次验证,将所有IMF分量进行能量占比运算,选出数据中含有能量最高的IMF分量。若相关系数与能量占比最高的IMF分量为相同数据,则验证成功,将其索引自动带入轴心轨迹绘制程序中,如图5所示。

(4)经过可计算相关性的程序处理后,程序自动筛选出相关系数最大的IMF分量并进行保存,随后将最大相关系数IMF索引返回轴心轨迹绘制程序中如图6所示。轴心轨迹绘制程序将输入的IMF分量进行筛选得到最大值,之后对X轴与Y轴数据分量进行整合可绘制出反应轴心轨迹的XY图。

(5)模拟信号生成程序的作用为验证所设计程序的逻辑性,在不使用传感器、采集卡等实验设备的情况下,依靠预先设置好的模拟数据,代替采集的原始数据进行步骤2~4,得到所需的轨迹图对程序进行验证。

2.3 振动检测实验方法

依靠所设计的LABVIEW程序和电机械制动系统实验台可制订主轴轴心轨迹提纯策略如图7所示。电机变频器控制系统主轴电机转动,电磁离合器连接电机轴与系统主轴,激光位移传感器采集主轴中端振动位移信号,NI-6003采集卡接受传感器信号将模拟量转换为0~5V电压给上位机程序进行处理。对于激光位移传感器的24V供电选择直接连接至PLC主机24V端口上。

由于数据采集过程中需要得到旋转轴截面处周期性振动数据,故需要将激光位移传感器进行正交分布安装,并且传感器所发生的激光分别垂直于旋转轴进行采集。同时实际激光位移传感器安装方位图如图8所示。

3 实验分析

3.1 轴心轨迹故障分析

转子常见故障有许多,包括转子不平衡、转子不对中、转子碰摩、油膜振荡等。其中转子不平衡是各种旋转机械经常出现的故障,而其出现的原因是由于转子部件出现偏心或零件损坏,转子不平衡会使机械增加附加载荷引起振动,从而缩短机械寿命。对于转子不对中可包括平行不对中、角度不对中等类型,其主要是由于安装误差与制造误差所引起的,在运行过程中会造成轴承支承负荷出现较大变化的后果。而在旋转机械中,通过传感器采集不平衡轴心振动数据时,绘制出的平面图像为椭圆形,不对中轴心振动数据绘制图像为外8型、内8型、香蕉型,其示例如图9所示。

3.2 模拟信号轨迹提纯

为分析所设计的轴心轨迹提纯程序的运行可靠性,以转子不平衡为例采用模拟实验的方法人为设置初始振动数据加入函数波形中,使得初始数据带有噪声信号来模拟实际条件下的运行情况;随后以LABVIEW程序处理模拟数据,通过观察处理后的数据绘图情况来判断程序的功能性。由于通过改变三角函数的幅值与相位值可以得到稳定波形的正余弦波。故设置标准椭圆函数关系示以模拟转子不平衡故障如下所示:

在模拟故障信号的LABVIEW程序中设置白噪声波形幅值为0.4,采样值为1000,并将其加入函数波形中以此模拟X轴与Y轴传感器采集数据,从而得到转子不平衡故障信号数据如图10所示。

进行程序绘图得到形状规则的椭圆形轴心轨迹图如图11所示。通过图像结果可知所设计的LABVIEW程序基本能够实现过滤原始采集数据中因振动产生的噪声并提纯原始数据有效成分的目标,进而绘制出反映旋转机械运行故障的轴心轨迹图。

3.3 系统主轴不平衡故障测试

电机械制动系统平台转筒主轴部分通过三相异步电机提供旋转动力,以变频器来控制电机转速,通过电磁联轴器连接电机轴与提升机主轴。进行转子不平衡实验时,为了人为增大主轴旋转过程中的振动幅度,采用在提升机实验平台两转盘处附加配重块的措施。金属配重块共四块,每块配重块净重为0.402千克,采用螺栓与转盘连接,安装方位为每个转盘安装两块配重块,转盘之间配重块同位安装如图12所示。

进行旋转不平衡实验时,为保证实验安全性,通过电机变频器设置电机转速为5rad/s。随后运用激光位移传感器采集得到实时数据,此时设置采样频率为1000Hz。取电机运行过程中采集到的某一秒数据,随后数据导入LABVIEW中,对X轴与Y轴原始数据进行频谱分析如图13所示。由频谱波形可知原始信号特征频率为5Hz,幅值谱伴随有二倍频。根据转子不平衡特征可知,主轴振动主频率同电机转速一致导致主轴旋轉过程中具有转子不平衡故障。

采集的原始振动数据经过EEMD分解程序会得到8个IMF重构分量,经过程序运行可得到各分量相关系数与所占原始数据能量的大小,导出汇总后如表1所示。

之后对相关与能量数据进行绘图如图14所示,由图可知X轴与Y轴数据中IMF-6分量的相关系数最大,表示其最能够反映原始数据的特征信息;同时两轴IMF-6分量的能量占比值均最高,这代表原始信号经过EEMD分解后保留数据能量最高的分量为IMF-6,间接印证分量同原始数据的相关性能够经由相关系数值进行代表。

将经过提纯的IMF-6数据导出与原始数据进行绘图如图15所示,由图可知经过EEMD算法分解得到的IMF分量在程序的自动提纯下重构的IMF-6分量可滤去绝大部分振动白噪声信号,使得X轴与Y轴数据能够保留原始数据中的特征信息。

随后两轴IMF-6分量经过轴心轨迹绘图程序得到提升机运行过程中的轴心轨迹图如图16所示,观察图像可知主轴旋转5周后所得轨迹基本呈现椭圆形,对比原始信号轴心轨迹可知信号得到充分降噪,直观地表示主轴旋转过程中处于不平衡故障状态,同频谱初步分析判断一致。

3 结论

本文以电机械制动系统主轴为研究对象,依靠相似缩比理论搭建的制动系统实验台,用轴心轨迹提纯程序来分析系统主轴运行过程中的振动故障信息,得出以下结论:

(1)以集合经验模态分解算法编写的轴心轨迹提纯程序为基础,采用模拟故障实验的方法,加入高斯白噪声拟定转子不平衡函数曲线,对模拟曲线进行提纯分析。结果显示程序能够有效去除附加白噪声信号,重构信号绘制完整的轴心轨迹图。

(2)设计实际转子不平衡故障实验,选择在转盘单侧附加配重块的方法,运用验证后提纯程序对其进行实验。结果显示重构的X轴与Y轴IMF分量在经过相关系数分析与能量分析后,IMF 6分量相关系数为0.8左右,能量系数为0.5以上,占整体系数的绝大部分。随后程序自动将两轴IMF 6分量进行信号重构绘制实验轴心轨迹图。根据图像对比可知,运用激光位移传感器与轴心轨迹提纯程序能够识别电机械制动系统主轴振动故障信息。

参考文献:

〔1〕王传礼,霍环宇,靳华伟,等.基于矿井提升机电机械制动器的结构设计研究[J].煤炭技术,2021,40(08):157-161.

〔2〕Muhammad Akhtar, Muhammad S Kamran, Nasir Hayat, et al. High-vibration diagnosis of gas turbines: An experimental investigation[J]. Journal of Vibration and Control,2020,27(1-2).

〔3〕郭明军,李伟光,杨期江,等.基于稀疏算法的大型转子多工况轴心轨迹提纯[J].华南理工大学学报(自然科学版),2020,48(04):45-53.

〔4〕Zhang D, Fang X, Wu H, et al. Recognition classification based on Hu moment invariants and imperial competitive algorithm for axis trajectory of magnetic bearing-rotor system[J]. Personal and Ubiquitous Computing. 2019.

〔5〕Jia Y, Li G, Dong X, et al. A novel denoising method for vibration signal of hob spindle based on EEMD and grey theory[J]. Measurement, 2021, 169:108490.

〔6〕Jinpeng Zhang, Xunpeng Qin, Jiuxin Yuan, et al.The extraction method of laser ultrasonic defect signal based on EEMD[J].Optics Communications, 2020.

〔7〕Xie Shenglong, Zhang Weimin, Lu Yujun, et al. Denoising Method for Bearing Vibration Signal Based on EEMD and Wavelet Packet Transform[C]. CYBER. 2020, 10.1109:277-282.

〔8〕馬莹莹,靳雪振.基于EEMD和小波阈值的短时交通流预测研究[J].重庆交通大学学报(自然科学版),2022,41(06):22-29.

〔9〕Yang Bo, Tang Jun, Yang Chen, et al. High-Temperature Superconducting Cable Fault Location Method Based on Improved Time-Frequency Domain Reflection Method and EEMD Noise Reduction[J]. Mathematical Problems in Engineering,2021.

〔10〕陈旻灏,黄希扬,沈昱明.Matlab与LabVIEW混合编程的天然气压缩因子软件设计[J].化工自动化及仪表,2019,46(10):844-848.

〔11〕KANG Lei, LOU Jian jun, QIANG Liang liang. Dynamic analysis of compressor rotor of water chiller based on foil bearing support[C]. Abstracts of the 8th International Conference on Vibration Engineering (ICVE 2021).2021.204.

〔12〕Mao Yijun, Fan Chuang, Zhang Zhiping, et al. Control of noise generated from centrifugal refrigeration compressor[J]. Mechanical Systems and Signal Processing,2021,152.

〔13〕Tai Minghao, Jiang Yulei, Chen Long, et al. Theoretical research on magnetization and demagnetization process of electrohydraulic servo valve with permanent magnet torque motor[J]. Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science,2021,235(17).

〔14〕何曦光,楼京俊,彭利坤,等.潜水器高压吹除缩比实验台架设计[J].中国舰船研究,2021,16(S1):70-80.

〔15〕Wang We, Shen Gang, Zhang Yimin, et al. Dynamic reliability analysis of mechanical system with wear and vibration failure modes[J]. Mechanism and Machine Theory,2021,163.

〔16〕Dongpo Yang, Jiaqi Cao, Xiaolan Wang, et al. Time-Domain Signal Reconstruction of Vehicle Interior Noise Based onData-Driven Method[J]. Recent Patents on Mechanical Engineering,2022,15(01).

〔17〕Zhao Yixin, Fan Yao, Li Hu, et al. Rolling bearing composite fault diagnosis method based on EEMD fusion feature[J]. Journal of Mechanical Science and Technology, 2022,36(09).

〔18〕Wang Lijun, Li Xiangyang, Xu Da, et al. Fault Diagnosis of Rotating Equipment Bearing Based on EEMD and Improved Sparse Representation Algorithm[J]. Processes,2022,10(09).

〔19〕He Shan, Wu Panlong, Yun Peng, et al. An EM algorithm for target tracking with an unknown correlation coefficient of measurement noise[J]. Measurement Science and Technology,2022,33(04).

〔20〕Jiuwen Cao, Tianlei Wang, Luming Shang, et al. A novel distance estimation algorithm for periodic surface vibrations based on frequency band energy percentage feature[J]. Mechanical Systems and Signal Processing,2017,113.