分步真空喷涂硬脂鱼油可提高大口黑鲈高脂饲料的水中稳定性

2023-09-09柯添宏董智勇蔡林伟邬博文张月星

柯添宏 董智勇 时 博 蔡林伟 邬博文 张月星

(1. 浙江海洋大学海洋科学与技术学院, 国家海洋设施养殖工程技术研究中心, 舟山 316022; 2. 挪威生命科学大学生物科学学院, 动物与水产科学系, 挪威奥斯 NO-1432; 3. 布勒(常州)机械有限公司, 溧阳 213300)

近年来随着“精准营养”概念在全社会的普及,农业领域尤其是水产养殖中的“精准营养”也越来越受重视。水产养殖“精准营养”旨在为水产养殖动物提供精准的并能满足其营养需求的饲料, 以实现养殖动物最佳生长性能, 生产更好的养殖产品,并保持更清洁的养殖水环境, 实现水产养殖的健康和可持续发展。 实现水产养殖动物的精准营养, 要兼顾“精准代谢”“精准配方”和“精准投喂”等多个维度[1], 但养殖饲料的精准化配制及其精准化加工是在可操作层面实现“精准营养”的有效方式。

与畜禽动物不同, 水产养殖动物因生活于水环境, 其饲料在水中的稳定性就显得极为重要。保证饲料在水中的高稳定性既是执行饲料精准化配制的有效延伸, 也是实现精准投喂的必要前提。饲料从投喂“入水”到养殖动物摄食“入口”过程中的营养成分的损失, 是水产饲料水中稳定性研究主要考量的内容。影响饲料水中稳定性的因素众多, 其中合理的配方设计及其良好的加工工艺是最为主要的因素。

借鉴鲑鳟类饲料的经验而开发的高脂饲料近年来逐渐成为国内水产饲料关注的热点, 因其可促进机体增重和蛋白质沉积[2]、节约蛋白、降低成本、减少氨氮排放[3]和改善养殖环境等优点, 已逐渐被广泛应用到更多的养殖品种上, 如大口黑鲈(Micropterus salmoides)[4]。优质高脂饲料的生产加工既要考虑膨化挤压工艺的优化, 还需考虑真空喷涂等油脂后添加工艺的合理使用, 将高比例的油脂添加到膨化颗粒中并使其有效地保留。影响高脂饲料油脂真空喷涂效果的因素众多, 如喷涂机内腔真空度、真空度释放时间、膨化待喷颗粒物理品质、喷涂时的温度和油脂流动性等[5,6]。分步喷涂近几年才被应用于动物饲料加工, 是一种集科学、艺术、有效合理于一体的添加液体组分的方式, 通过调节真空度及真空度释放时间, 将不同的液体组分喷涂至饲料颗粒内部的不同位置或深度[7]。如将维生素、酶制剂等热敏性及对光照和氧化作用敏感的液体组分添加至颗粒内部相对较深的位置, 将油脂等液体组分添加至相对浅层的位置, 将诱食性物质或固态油脂保护层等组分添加至表层位置。

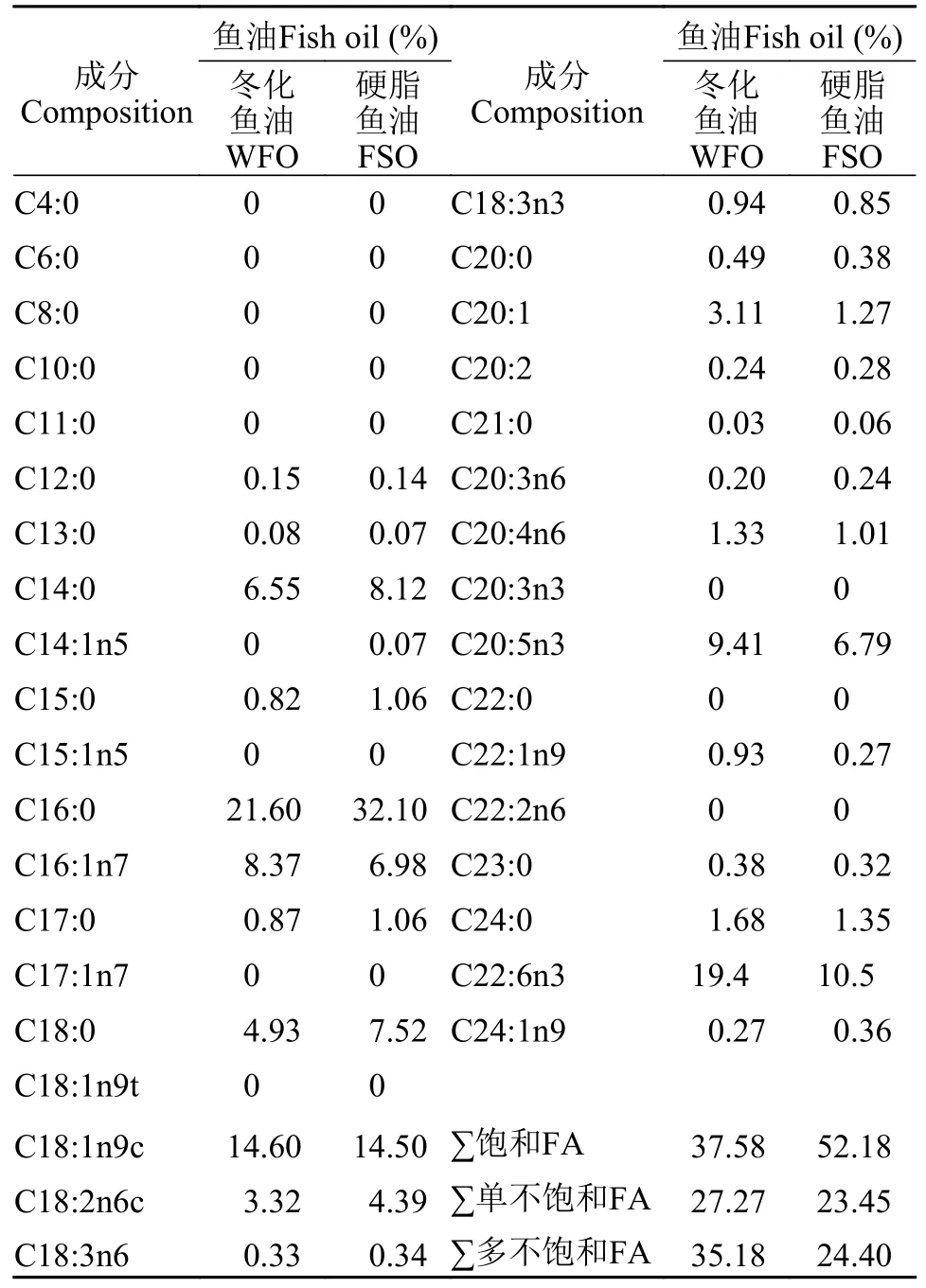

目前大部分水产饲料中使用的鱼油以精炼鱼油为主, 由鱼粉加工过程中获得的压榨油经脱胶、脱酸和脱色等步骤去除其中的磷脂、蛋白质、微量金属及其他杂质后所得。但甲鳗类和鲑鳟类等个别高值品种的饲料, 对所用鱼油品质有更高要求,如更低熔点、更高DHA和EPA含量等, 需要在原有精炼基础上增加“冬化”环节, 以制得所需的冬化鱼油。冬化工艺通常通过冷冻方式去除精炼鱼油中的固体、蜡状的冻结成分从而获得在低温条件下仍具极佳流动性的冬化鱼油。冬化过程中所分离的冻结成分, 则主要是含硬脂酸等高熔点的组分,业内称之为硬脂鱼油。硬脂鱼油作为优质脂肪源已在水产养殖品种的饲料中得以应用[8—11]。

本实验比较研究了两种不同饱和度鱼油及不同真空喷涂方式的使用对大口黑鲈高脂饲料水中稳定性的影响。拟探讨提升喷涂油脂的饱和度、采用分步喷涂工艺及用分步喷涂更高比例的饱和性油脂能否有效提升大口黑鲈高脂饲料的水中稳定性, 尤其是降低粗脂肪的溶失, 以期为大口黑鲈精准化高脂饲料开发和加工提供理论依据和可行方案。

1 材料与方法

1.1 饲料膨化及油脂喷涂

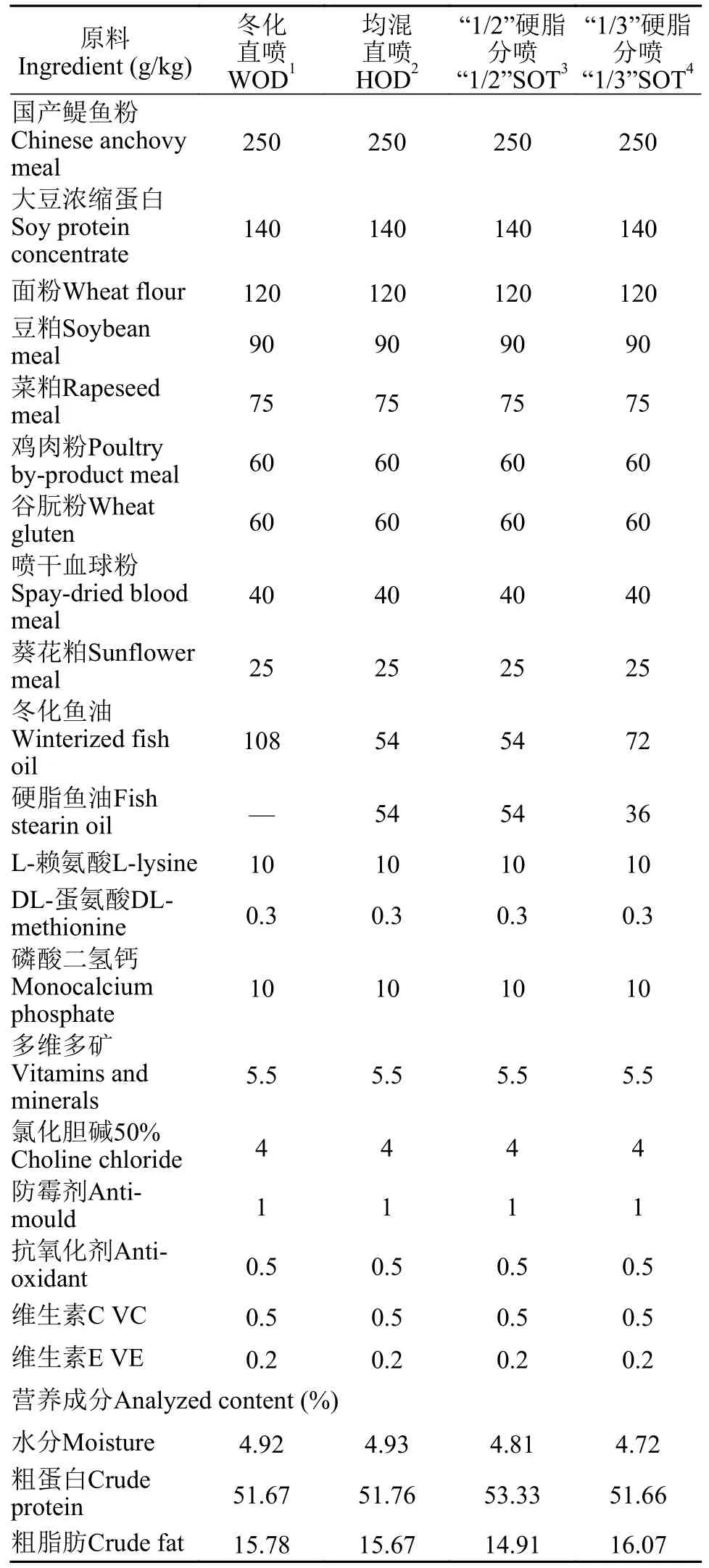

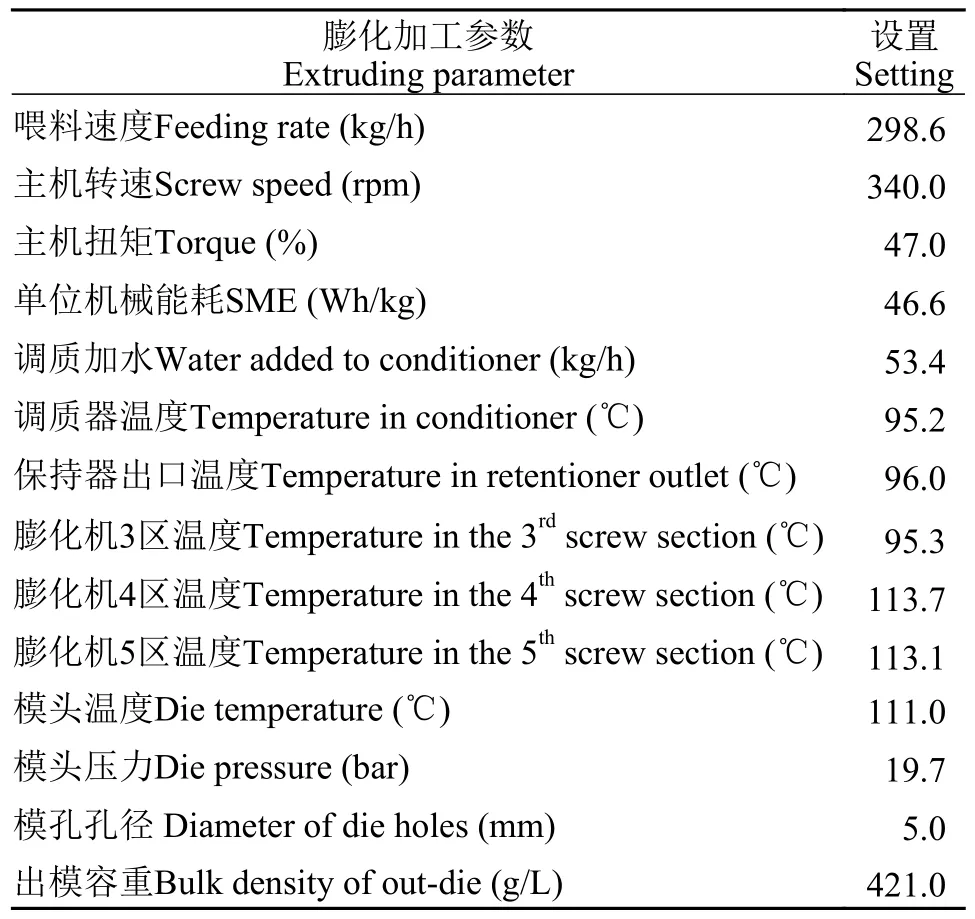

实验饲料配方借鉴了现阶段大口黑鲈的商业配方, 配方组成及营养水平详见表1。饲料膨化加工在布勒(常州)应用研发中心完成。国产鳀鱼粉、豆粕、菜粕及葵花籽粕等粒径较大的原料先初步粉碎过60目(AHZC-0655卧式锤片粉碎机), 再与细粉状原料按配方中比例充分混合均匀(AHML-1000单轴高速混合机), 最后进行超微粉碎(AHFL-110立轴式超微粉碎机)。超微粉碎后的物料先经调质(BCCC-22差速式调质器)再进行膨化挤压制粒(BC CG-62布勒湿式双螺杆膨化机), 饲料膨化加工参数详见表2。出膨化机后的饲料颗粒经干燥(BDBD P2G0.5C双温区烘干机)后冷却备用, 饲料水分初步控制在8%左右。

表1 实验饲料配方及营养成分分析(干物质基础)Tab. 1 Diet formulation and analyzed chemical composition (based on dry matter)

表2 膨化加工参数及设置Tab. 2 Extruding parameters

表3 冬化鱼油与硬脂鱼油脂肪酸组成分析Tab. 3 The analyzed fatty acid (FA) composition in winterized fish oil (WFO) and fish stearin oil (FSO)

使用振筛机(SF-600)筛除膨化颗粒表面粉末后, 每次精确称取15 kg, 置于带热风的烘干箱中缓慢升温并保持在50℃, 20min内喷涂备用。油脂添加采用4种方式, 即: 冬化鱼油直接喷涂(简称冬化直喷组)、冬化及硬脂鱼油均等混匀后直接喷涂(简称均混直喷组)、“1/2”硬脂分步喷涂(简称“1/2”硬脂分喷组)和“1/3”硬脂分步喷涂(简称“1/3”硬脂分喷组)。详致喷涂步骤如下: 冬化直喷组, 精确称取纯冬化鱼油于喷油瓶中, 用水浴加热至50℃并保持,待喷涂机腔内压强降至-0.100 MPa时, 接通油路并调节阀门, 精确控制喷涂时间5min, 喷涂时始终保持绞龙搅拌, 喷涂完毕后, 将腔内压强缓慢升至常压, 并精确控制升压时间15min。升压阶段, 绞龙每搅拌2min后便停止3min, 依次反复, 直至升压完成,以便在保证油脂被均匀喷涂的同时尽量避免颗粒被碾碎; 均混直喷组采用与冬化直喷组一致的方法, 但油脂改用冬化鱼油和硬脂鱼油按1﹕1比例充分混匀后的混合油; “1/2”硬脂分喷组, 则先直喷占拟喷涂油脂总量1/2的冬化鱼油, 保持相等的喷涂时间(5min), 精确控制升压时间10min, 待腔内压强升至-0.030 MPa时, 再复抽真空至-0.060 MPa, 继续喷涂占拟喷涂油脂总量1/2的硬脂鱼油; “1/3”硬脂分喷组的喷涂采用与“1/2”硬脂分喷组相同的操作, 但先喷涂2/3冬化鱼油, 再喷涂1/3硬脂鱼油。将喷涂完毕的饲料冷却并静置24h以便油脂充分渗透吸收, 用振筛机筛除破碎颗粒后, 再手工挑出颗粒完整、大小均匀的饲料用于水中稳定性的测定。四种饲料的物理性状见表4。

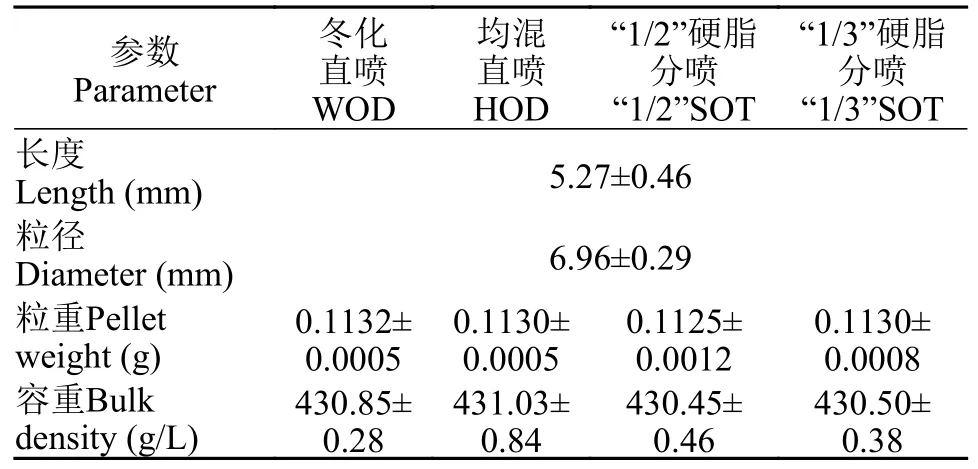

表4 实验饲料物理性状(平均值±标准差)Tab. 4 Physical properties of experimental diets (mean±SD)

1.2 饲料水中稳定性的测定

使用万分位天平对85℃烘过12h的金属网筒(直径65 mm, 高65 mm, 网孔0.85 mm)进行称重记录; 精确称取35 g左右的饲料颗粒, 均匀铺至网筒底部; 用1000 mL烧杯量取600 mL水置于恒温振荡水浴锅中, 温度设定26℃, 再将装有饲料的网筒置于烧杯中, 在60 r/min条件下进行摇晃浸泡。浸泡时间分别设定为10min、20min、40min、60min、90min和180min。各组饲料在各浸泡时间内分别进行3次重复测定。在浸泡过程中, 所有饲料均漂浮在水面上。在浸泡结束后将网筒从烧杯中缓缓提起, 斜置沥水30min后置于85℃烘箱中干燥12h。将浸泡并初步干燥后的饲料样本全部收集并粉碎过40目标准筛, 保存待测。

1.3 样品分析

样品干物质参考GB/T 6435-2014方法, 采用失重法于105℃烘箱烘干至恒重测定, 粗蛋白参考GB/T 6432-2018方法, 使用凯氏定氮仪(Opsis KD310,Sweden)测定, 粗脂肪参考GB/T 6433-2006方法(B类样品), 使用带酸水解前置模块的索氏抽提仪(Opsis SX110A, SX-360, Sweden)测定。

1.4 计算与统计分析

饲料溶失率计算公式如下:

式中, DM为样品于105℃烘干至恒重测定的干物质含量(%); m1为金属网筒的重量(g); m2为浸泡前饲料重量(g); m3为85℃烘干后金属网筒和饲料重量(g)。式中参与计算用浸泡前后粗蛋白与粗脂肪含量均为干物质基础(%)。

所有数据使用SPSS 22.0软件进行统计分析。试验结果采用单因素方差分析(One-way ANOVA)进行差异显著性检验, 如显著(P<0.05)则对各处理组进行多重比较(Duncan’s test)。部分试验结果根据需要作进一步的独立样本t检验。在对两个处理组进行方差齐性检验后, 分析其差异显著性, 显著性水平为P<0.05, 测定值以“平均值±标准差(mean±SD)”表示。

2 结果

2.1 不同油脂及喷涂处理对大口黑鲈高脂饲料粗脂肪水中溶失率的影响

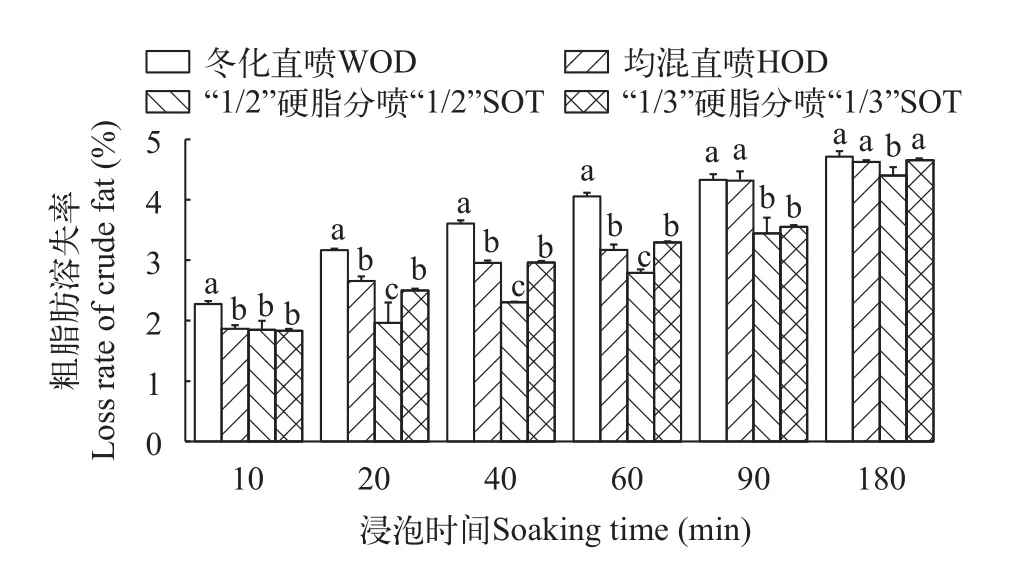

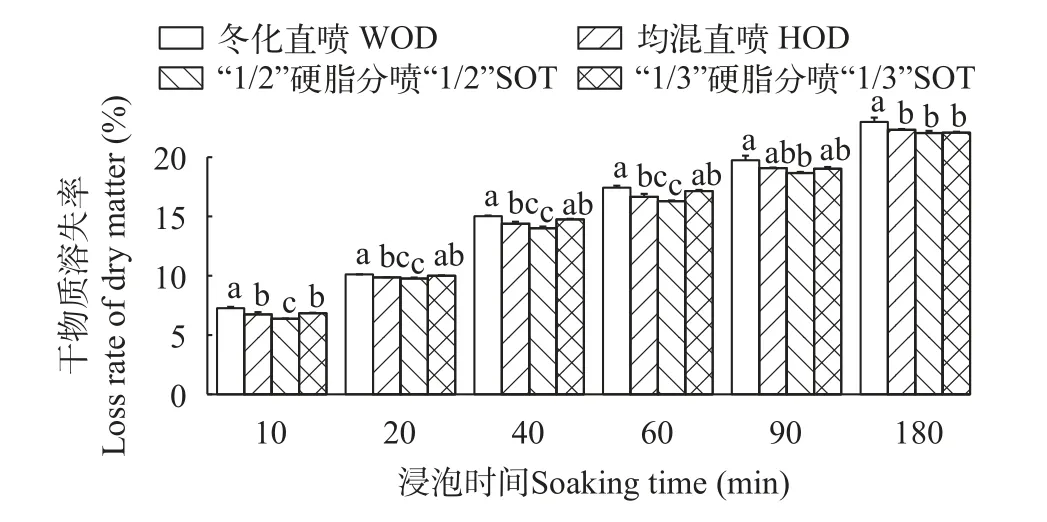

如图1所示, 整体而言, 粗脂肪溶失率与浸泡时间呈正相关, 溶失率随浸泡时间延长而逐渐升高。浸泡180min后的平均溶失率为4.60%,且其中1.95%的平均溶失发生于最初的10min浸泡。但在各浸泡时间内, 各处理组间的粗脂肪溶失率均有显著差异(P<0.05)。浸泡10min后, 冬化直喷组显著高于其余各组, 其余各组间无显著差异(P>0.05); 浸泡20—60min后, 冬化直喷组表现最差, 显著高于其余处理组, “1/2”硬脂分喷组表现最佳, 显著低于其余各组,均混直喷组较“1/3”硬脂分喷组无显著差异; 浸泡90min后, 冬化直喷组较均混直喷组无显著差异, 但仍显著高于“1/2”和“1/3”硬脂分喷组, 两个分喷组间无显著差异。浸泡180min后, “1/2”硬脂分喷组表现最好, 显著低于其余各组, 其余各组间无显著差异。

DPN的临床诊治近年来少有突破,因此,其发病机制一直是国内外研究的热点。对DPN患者大脑局部神经元活动的研究,有利于进一步探索特定脑区在DPN发病机制中的作用,为DPN的治疗提供新机遇。本研究运用rs-fMRI技术及ReHo算法发现DPN患者存在多个脑区神经元活动局部一致性(ReHo)的异常,证实DPN存在确切的脑功能活动改变。DPN患者存在默认网络区域神经元活动的改变,左侧颞下回可能是其功能代偿脑区。右侧中央后回神经元活动异常与Painful DPN患者的疼痛症状存在关联。

图1 不同油脂及喷涂方式处理的饲料在水中浸泡不同时间后粗脂肪溶失率变化Fig. 1 The effect of oil sources and vacuum coating strategies on crude fat loss in feeds after soaking in water for 10 to 180min

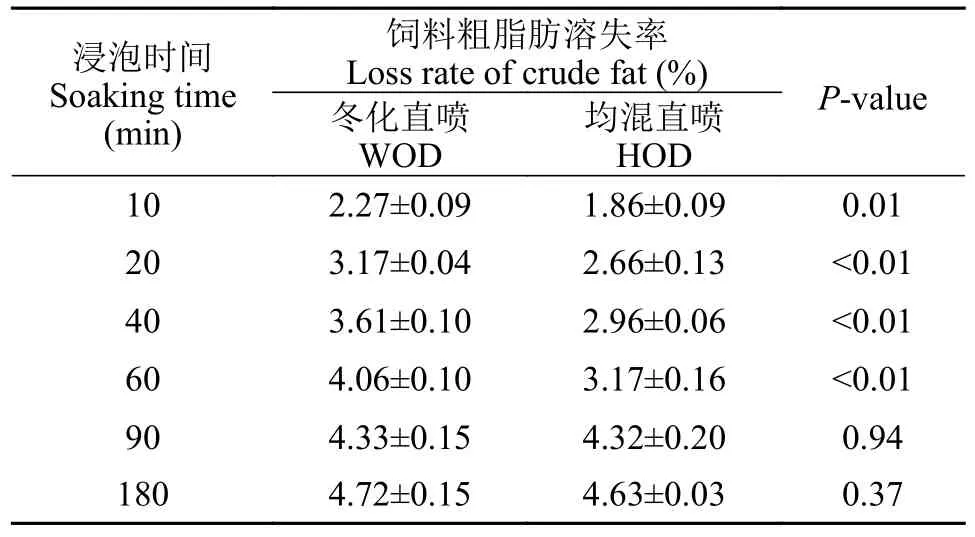

如表5所示, 在前60min浸泡时间内, 均混直喷组的粗脂肪溶失率显著低于冬化直喷组; 当浸泡时间≥90min时, 两者间无显著差异。这说明提升喷涂用油脂的饱和度能有效地降低饲料浸泡在水中一定时间内的粗脂肪溶失。

表5 喷涂不同饱和程度的鱼油对饲料粗脂肪溶失率的影响Tab. 5 The effect of vacuum coating of fish oil with different saturations on crude fat loss in feeds after soaking in water for 10 to 180min (mean±SD)

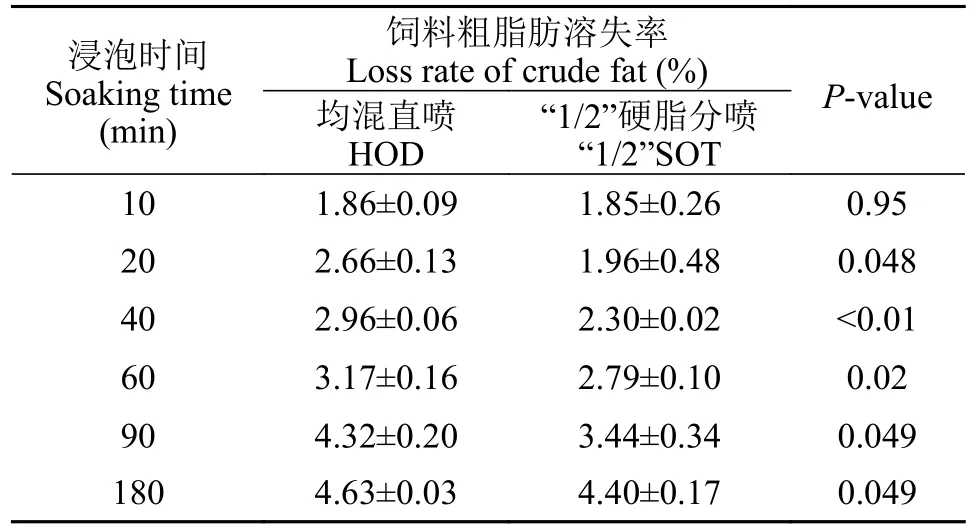

如表6所示, 浸泡10min后, 均混直喷组和“1/2”硬脂分喷组的粗脂肪溶失率无显著(P>0.05), 但当浸泡时间≥20min时, “1/2”硬脂分喷组的粗脂肪溶失率均显著低于均混直喷组(P<0.05), 说明喷涂等量硬脂鱼油时, 分步喷涂对粗脂肪溶失率的控制要优于混合后的直接喷涂。

表6 不同方式喷涂等量硬脂鱼油对饲料粗脂肪溶失率的影响Tab. 6 The effect of vacuum coating of fish stearin oil with different strategies on crude fat loss in feeds after soaking in water for 10 to 180min (mean±SD)

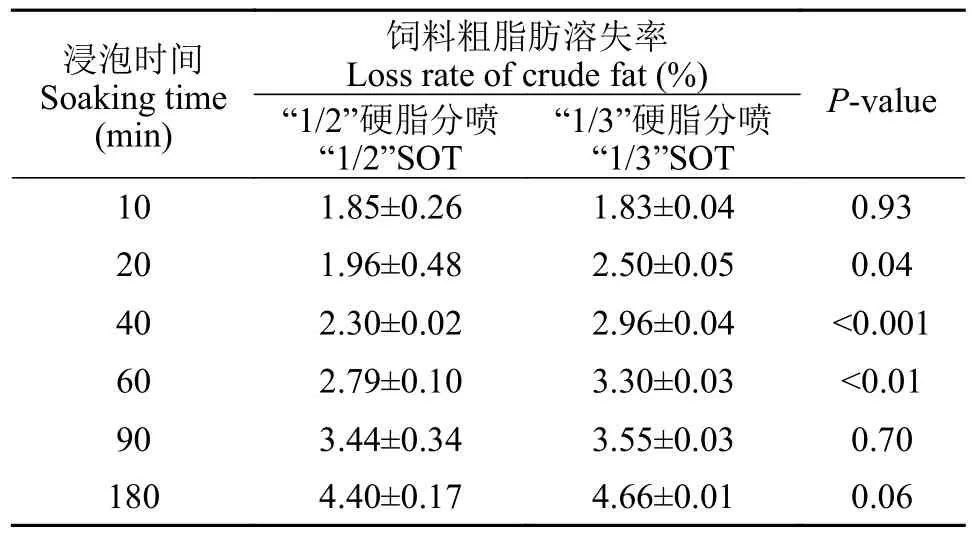

如表7所示, 浸泡10min后, “1/2”和“1/3”硬脂分喷组间无显著差异(P>0.05), 当浸泡时间≥20min且≤60min时, “1/2” 硬脂分喷组的粗脂肪溶失率显著低于“1/3”组; 当浸泡时间≥90min时, 两者又无显著差异。这说明分步喷涂更多硬脂鱼油能更有效地降低饲料浸泡在水中一定时间内的粗脂肪溶失。

表7 分步喷涂不同比例硬脂鱼油和冬化鱼油对饲料粗脂肪溶失率的影响Tab. 7 The effect of step-coating of fish stearin oil and winterized fish oil with different ratios on crude fat loss in feeds after soaking in water for 10 to 180min (mean±SD)

2.2 不同油脂喷涂处理对大口黑鲈高脂饲料粗蛋白水中溶失率的影响

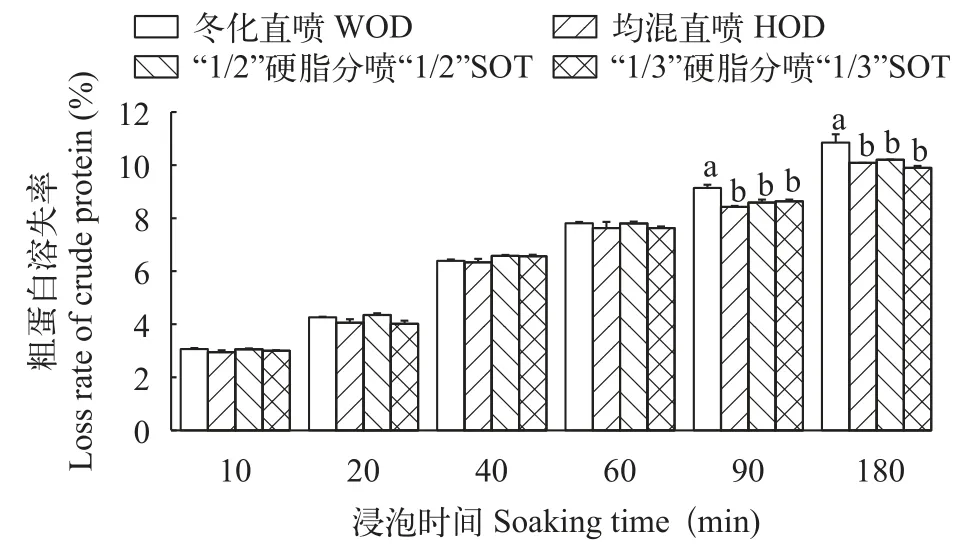

如图2所示, 粗蛋白溶失率与浸泡时间亦呈正相关, 随浸泡时间延长, 粗蛋白溶失率逐渐升高。浸泡180min后的平均溶失率为10.26%, 且其中3.02%的平均溶失发生于最初的前10min浸泡。但与粗脂肪溶失率略有不同, 在10—60min的浸泡时间内, 各处理组间的粗蛋白溶失率均无显著差异(P>0.05)。当浸泡时间≥90min时, 冬化直喷组显著高于其余各组(P<0.05), 其余各组间无显著差异。

图2 不同油脂及喷涂方式处理的饲料在水中浸泡不同时间后粗蛋白溶失率变化Fig. 2 The effect of oil sources and vacuum coating strategies on crude protein loss in feeds after soaking in water for 10 to 180min

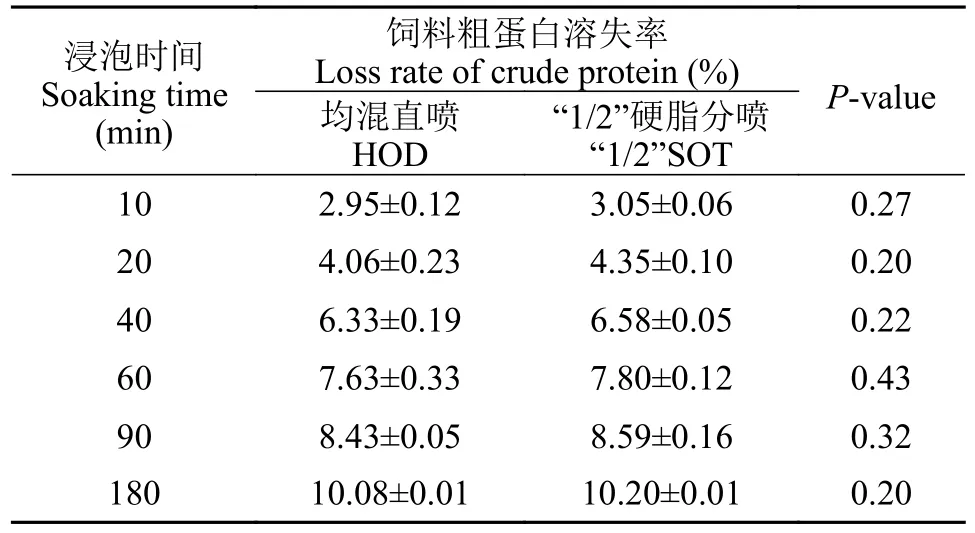

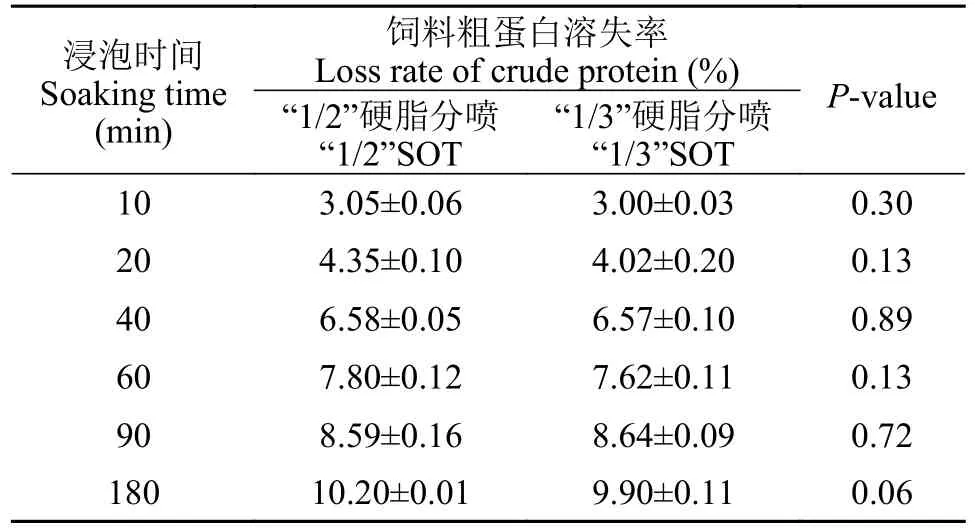

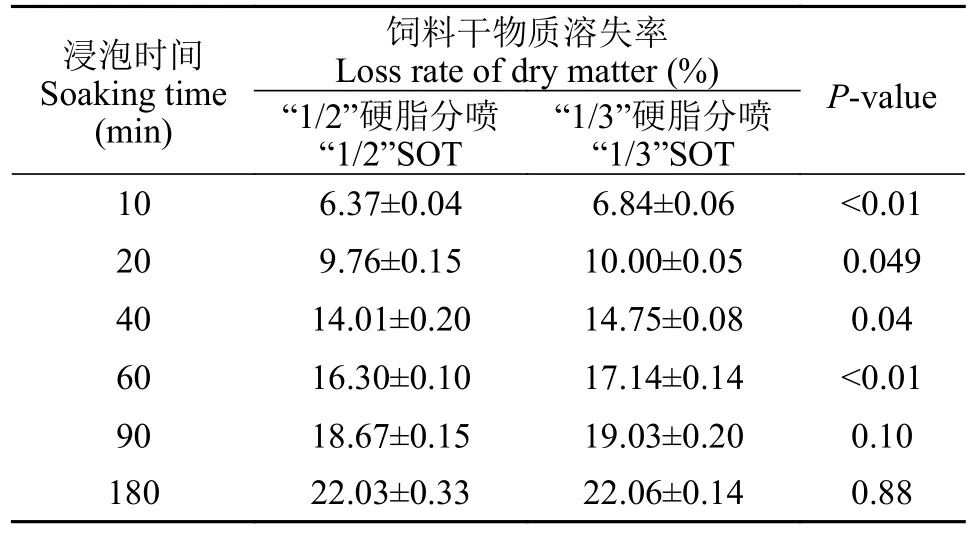

用直喷方式喷涂等量不同饱和度鱼油, 仅在浸泡时间为90min时, 均混直喷组的粗蛋白溶失率显著低于冬化直喷组; 其余浸泡时间, 均混直喷组的粗蛋白溶失率虽在数值上均低于冬化直喷组, 但两者间并无显著差异(表8)。用不同方式喷涂等量硬脂鱼油(表9)或用相同的分步喷涂方式喷涂不同量硬脂鱼油(表10), 均未显著影响饲料在水中的粗蛋白溶失。

表9 不同喷涂方式喷涂等量硬脂鱼油对饲料粗蛋白溶失率的影响Tab. 9 The effect of vacuum coating of fish stearin oil with different strategies on crude protein loss in feeds after soaking in water for 10 to 180min (mean±SD)

表10 分步喷涂不同比例硬脂鱼油和冬化鱼油对饲料粗蛋白溶失率的影响Tab. 10 The effect of step-coating of fish stearin oil and winterized fish oil with different ratios on crude protein loss in feeds after soaking in water for 10 to 180min (mean±SD)

2.3 不同油脂及喷涂处理对大口黑鲈高脂饲料干物质水中溶失率的影响

如图3所示, 随浸泡时间的逐渐延长, 干物质溶失率亦随之升高, 浸泡180min后的平均溶失率为22.34%, 且其中6.80%的平均溶失发生于最初的前10min浸泡。与粗脂肪溶失率类似, 在各浸泡时间内, 各处理组间的干物质溶失率均有显著差异(P<0.05)。浸泡10min后, 冬化直喷组表现最差, 其干物质溶失率显著高于其余各组, “1/2”硬脂分喷组表现最佳, 其干物质溶失率显著低于其余各组, 均混直喷组和“1/3”硬脂分喷组间无显著差异(P>0.05); 浸泡20—60min后, “1/2”硬脂分喷组表现最佳, 其干物质溶失率显著低于冬化直喷组和“1/3”硬脂分喷组,但较均混直喷组, 无显著差异; 浸泡90min后, “1/2”硬脂分喷组仍然表现最佳, 其干物质溶失率显著低于冬化直喷组, 但冬化直喷组、均混直喷组和“1/3”硬脂分喷组三者间无显著差异; 浸泡180min后, 冬化直喷组现最差, 其干物质溶失率显著高于其余各组, 但其余各组间无显著差异。

图3 不同油脂及喷涂方式处理的饲料在水中浸泡不同时间后干物质溶失率变化Fig. 3 The effect of oil sources and vacuum coating strategies on dry matter loss in feeds after soaking in water for 10 to 180min

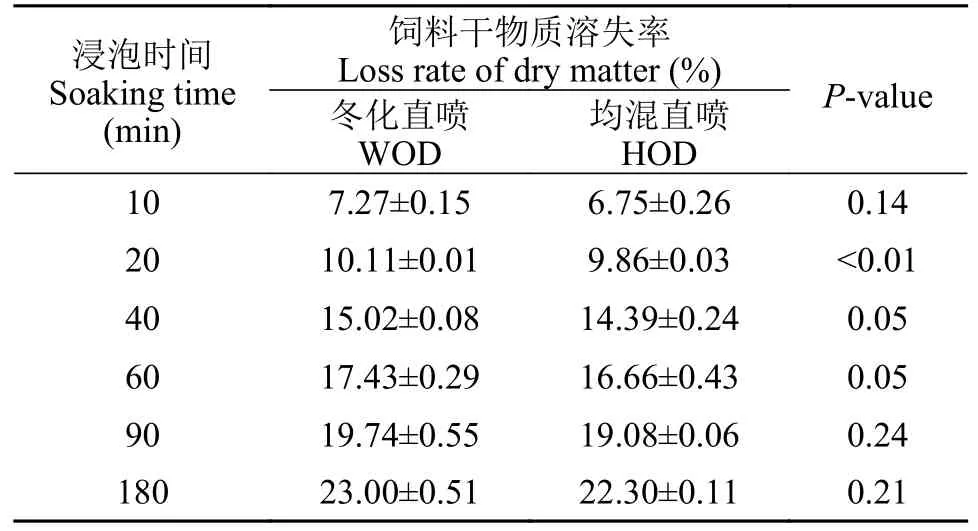

如表11所示, 当浸泡时间≥20min且≤60min时, 均混直喷组的干物质溶失率显著低于冬化直喷组; 当浸泡时间≤10min或≥90min时, 两者间无显著差异。这说明提升喷涂用油脂的饱和度能有效地降低饲料浸泡在水中一定时间内的干物质溶失。

表11 喷涂不同饱和度的油脂对饲料干物质溶失率的影响Tab. 11 The effect of vacuum coating of fish oil with different saturations on dry matter loss in feeds after soaking in water for 10 to 180min (mean±SD)

如表12所示, 浸泡10min后, “1/2”硬脂分喷组的干物质溶失率显著低于均混直喷组(P<0.05), 但当浸泡时间≥20min时, 两者间均无显著差异(P<0.05)。这说明喷涂等量硬脂鱼油时, 分步喷涂能更有效地降低饲料浸泡在水中一定时间内的干物质溶失。

如表13所示, 在前60min浸泡时间内, “1/2” 硬脂分喷组的干物质溶失率显著低于“1/3”组; 当浸泡时间≥90min时, 两者间无显著差异。这说明分步喷涂更多硬脂鱼油亦能更有效地降低饲料浸泡在水中一定时间内的干物质溶失。

表13 分步喷涂不同比例硬脂鱼油和冬化鱼油对饲料干物质溶失率的影响Tab. 13 The effect of step-coating of fish stearin oil and winterized fish oil with different ratios on dry matter loss of feed after soaking in water with different times (mean±SD)

3 讨论

水产饲料的水中稳定性越来越引起大家的关注, 其中膨化饲料的水中稳定性与配方中的原料组成及膨化工艺紧密相关。所用原料本身的加工特性是影响饲料水中稳定性的主导因素[12], 饲料加工工艺是决定原料能否发挥其加工特性进而提高饲料水中稳定性的关键。尤其是配方中的淀粉源, 经膨化过程中的预糊化处理后能有效提高饲料的水中稳定性并降低营养素损失率[13]; 此外, 饲料加工步骤中前期的原料粉碎、加工过程中的调质、膨化参数设置、模头孔径及后期的干燥等多个因素亦能影响饲料水中稳定性[14]。本实验仅采用了同一批膨化干燥后的饲料颗粒进行不同喷油处理, 测定饲料溶失率后发现, 各处理组间在干物质、粗蛋白及粗脂肪等成分的溶失率方面均出现了差异。因此, 所得结果可以基本排除油脂以外的原料组成及膨化工艺等因素的影响, 仅受喷涂所用油脂的成分差异及不同喷涂方式的影响。

干物质的溶失率是目前饲料水中稳定性中常用的量化指标, 是对所有饲料成分在水中浸泡一定时间后溶散情况的综合性表征, 较为模糊, 无法体现出具体单个营养素的损失。随着研究的深入, 水产饲料配方的设计逐渐从基于表观营养素的化学分析水平过渡到其可消化水平。而高脂饲料则更是充分结合了油脂“蛋白质节约效应”和可消化蛋能比的概念。但与鲑鳟类养殖中普遍使用缓沉性高脂饲料情况不同的是, 国内大口黑鲈几乎清一色地采用浮性饲料, 以便观察养殖鱼类的摄食, 并根据饲料在水面的漂浮情况确定是否饱食, 从而避免过度投喂, 节约饲料, 杜绝浪费。但这同时也会导致一部分饲料会长时间地漂浮在水面而造成营养素溶失。因此关注大口黑鲈高脂饲料的水中稳定性, 尤其是脂肪的溶失情况就显得尤为必要。本实验采用略微震荡的方式(即在60 r/min条件下进行摇晃浸泡)取代静置浸泡的方式和最高长达180min的浸泡时间, 是为了更贴近生产实际, 同时也能把各个处理组间的溶失率差异在限定的时间内能更有效的加以显现。

硬脂鱼油的营养品质(如脂肪酸组成)和理化性质(如熔点)受前步的精炼鱼油品质和冬化条件(主要是温度)的影响[15]。天然油脂的熔点与脂肪酸组成密切相关, 尤其是饱和脂肪酸, 其含量越高, 油脂熔点就越高。比较两种鱼油的脂肪酸组成(表3)可以发现, 硬脂鱼油的总饱和性脂肪酸含量较冬化鱼油高14.6%, 其中对“差值”贡献最大的前3种脂肪酸依次是棕榈酸(C16:0)、硬脂酸(C18:0)和肉豆蔻酸(C14:0), 分别高出10.5%、2.6%和1.6%。而冬化鱼油的总多不饱和性脂肪酸含量较硬脂鱼油高10.8%, 其中DHA高8.9%, EPA高2.6%。这与测得的硬脂鱼油的熔点(34℃)远高于冬化鱼油(15℃)完全相符。高脂饲料浸泡于水中一定时间后, 内含的油脂会逐渐扩散至水中, 类似于海上溢油。但当油脂的倾点温度, 即油脂能流动的最低温度, 高于环境水温时, 油脂几乎不扩散[16]。本实验发现, 在浸泡的前60min内, 均混直喷组的粗脂肪溶失率显著低于冬化直喷组, 这显然与均混直喷组使用了高熔点的硬脂鱼油替换了50%低熔点冬化鱼油相关。硬脂鱼油熔点(34℃)远高于水中稳定性测试实验水温(26℃), 有效地限制了其在水中的扩散, 降低了饲料粗脂肪的溶失率。

膨化饲料的颗粒表面看似紧致, 实则存在大量的孔隙, 该类孔隙也是真空喷涂时油脂被负压吸入颗粒内部的通道。但一旦将饲料浸泡于水中一段时间后, 许多营养素也能通过这些孔隙溶散出来[7]。实验中采用分步喷涂的目的是拟将不饱和程度高、流动性好、在水中易扩散的油脂(如冬化鱼油)被吸入至颗粒内深处, 而饱和度高、在常规养殖水温下呈固态且不易扩散的油脂则被吸入至颗粒内部但相对浅层的位置。尽可能利用硬脂鱼油高熔点的特点将饲料颗粒表皮的孔隙和通道进行“封堵”, 阻挡水分的侵入, 以及利用高熔点油脂不易扩散的特点来减少颗粒内深处的油脂的泄漏[16]。本实验发现, 当浸泡时间超过20min时, “1/2”硬脂分喷组的粗脂肪溶失率均显著低于均混直喷组, 即喷涂等量硬脂鱼油情况下, 分步喷涂的饲料粗脂肪溶失要小于混合后的直接喷涂。此外, 在浸泡的前60min内, “1/2” 硬脂分喷组的粗脂肪溶失率在浸泡60min内显著低于“1/3”组, 即分步喷涂更多硬脂鱼油更有效地降低了饲料粗脂肪溶失。以上结果完全验证了采用分步喷涂高熔点硬脂鱼油对饲料水中稳定性的提升作用, 尤其是对减少脂肪溶失的有效性。

本实验还发现, 饲料粗蛋白溶失率虽然随浸泡时间延长而逐渐升高, 但在浸泡的前60min内, 各处理组间未发现有显著差异。且硬脂鱼油不同喷涂方式及不同分步喷涂剂量均未影响饲料在水中的粗蛋白溶失。这说明高脂膨化饲料粗蛋白的水中溶失率主要受原料组成及膨化工艺等因素的影响而非油脂及喷涂因素。而当浸泡时间超过90min后, 出现冬化直喷组粗蛋白溶失率显著高于其余各组且其余各组间无显著差异的情况, 则说明硬脂鱼油的使用产生了一定的保护性, 减缓了饲料颗粒的吸水, 进而降低了后续的粗蛋白溶失。

本实验中的3种溶失率指标皆以浸泡前的干物质重量为基础进行计算(见公式), 便于所得的粗蛋白和粗脂肪溶失率具有可叠加性。在本实验中, 前60min内的干物质溶失率的变化趋势与粗脂肪溶失率的变化基本一致, 说明各组间的差异主要由粗脂肪溶失率的差异所引起。而在浸泡90min甚至更长时间后, 各组间的干物质溶失率差异则主要由粗脂肪和粗蛋白的溶失所共同引起(两者溶失率之和占到干物质溶失率的65.96%—67.75%), 同时也有来自于饲料中其他水溶性物质溶失的影响。

4 结论

本研究探讨了喷涂不同饱和度的鱼油及不同真空喷涂方式的使用对大口黑鲈高脂饲料水中稳定性的影响。结果表明提高喷涂油脂的饱和度、采用分步喷涂工艺及在分步喷涂时提高喷涂油脂中硬脂鱼油的占比都能显著降低饲料粗脂肪和干物质的溶失率, 进而提高大口黑鲈高脂饲料水中稳定性, 但以上因素均不影响饲料的粗蛋白溶失率。