某分隔屏过热器换位弯内弧外表面裂纹的产生原因

2023-09-07张斌,李玲,彭波,王云,董彬,3,王静

张 斌,李 玲,彭 波,王 云,董 彬,3,王 静

(1. 北京华科同和科技有限公司,北京 102200; 2. 华北电力科学研究院有限责任公司,北京 100045;3. 北京盛凌电力科技有限公司,北京 102206)

燃煤发电机组在运行时,具有承压部件低周疲劳、水动力不稳定、燃烧不稳定等问题[1-2]。目前,锅炉管的热疲劳损坏现象日益增多,可大致分为三类:烟气侧腐蚀性热疲劳、水侧热疲劳和拉裂,其中烟气侧腐蚀性热疲劳常见于水冷壁管和过热器管[3]。

过热器将蒸发系统产生的饱和蒸汽加热成为具有一定温度和压力的过饱和蒸汽,以增加蒸汽的焓值,提高蒸汽的做功能力。过热器所在服役环境的温度和压力都很高,且对热偏差较敏感,是受热面中工作条件较恶劣的部件,失效概率也高于其他受热构件。过热器大致可分为低温过热器、分隔屏过热器、后屏过热器和末级(高温)过热器[4]。

某火电厂1号机组为600 MW亚临界机组,其锅炉为SG2025/17.5-M915型汽包炉。分隔屏过热器位于炉膛前上方,不仅可以吸收炉膛上部的烟气辐射热,降低炉膛出口烟温,还能分隔烟气流,降低炉膛出口烟温偏差。分隔屏过热器沿炉宽方向分布6大片,横向平均节距为3 048 mm,每大片又分成了6小片,每小片由10根并联套管组成,管子外径为57 mm,材料除外三圈底部采用SA213-TP347H钢外,其余均为12Cr1MoVG和15CrMoG钢。

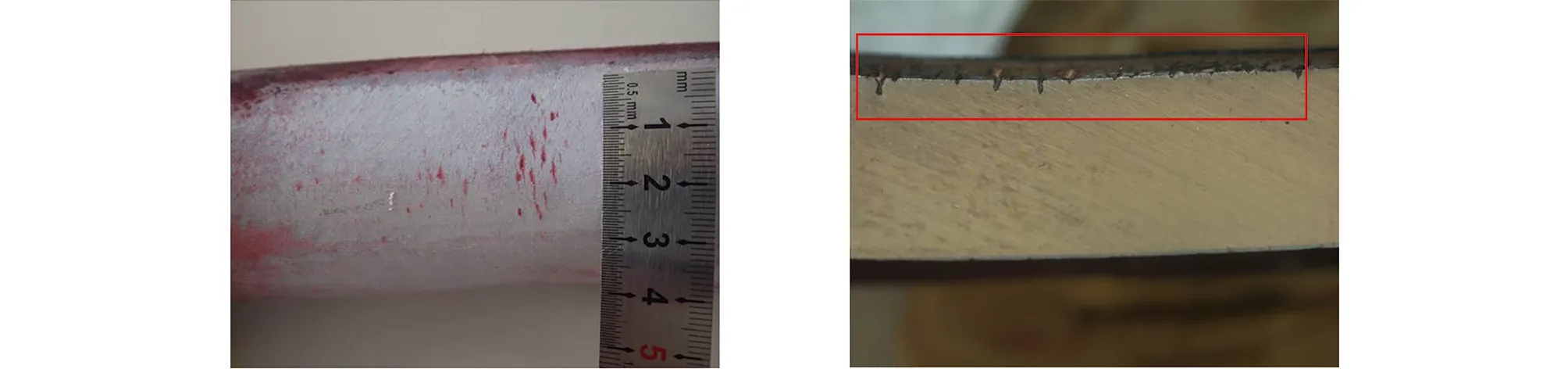

1号机组于2008年投产,在2013年进行了低氮燃烧器改造。改造后的机组参与了电网调频及调峰辅助服务,运行期间的负荷变化较大。在近期的防磨防爆检查中,检查人员发现多根分隔屏过热器管换位弯内弧外表面存在裂纹。裂纹大多出现在出口段位置(标高56 m),见图1。发现裂纹时,机组已运行逾7万h。分隔屏过热器裂纹管采用12Cr1MoVG钢,尺寸为φ57 mm×6.5 mm,设计温度为455 ℃。

图1 裂纹管的现场情况Fig. 1 On site situation of cracked pipes

笔者对1号炉前分隔屏过热器第3大屏第3小屏第11根(标高56 m)裂纹管取样,对裂纹产生的原因进行了分析,并提出相应的预防措施,以期防止类似事故的再次发生,降低锅炉强迫停运的机率,提高锅炉安全、稳定、经济运行。

1 试验

1.1 试样

对分隔屏过热器裂纹管(简称裂纹管)换位弯内弧外表面150 mm×50 mm区域进行打磨,使之露出金属光泽;在裂纹集中区域截取长度约30 mm的管段,沿轴线对称剖开,标记为试样A;依据标准GB/T 228.1-2021《金属材料拉伸试验第1部分:室温试验方法》从裂纹管直管段取3个宽度b0=15 mm,标距L0=60 mm的纵向弧形试样,依次标记为L1~L3。

1.2 试验方法

(1) 宏观检查:在裂纹管换位弯内弧外表面150 mm×50 mm区域进行渗透检测,观察分隔屏过热器外观、试样A的纵截面及渗透区域管段外表面形貌,初步判断裂纹的分布情况及其扩展路径。

(2) 化学成分分析:采用Oxford FM Pro型台式光谱分析仪对试样A进行化学成分检测,分析裂纹管的主要化学元素含量。

(3) 力学性能检验:利用三思CMT5305电子万能试验机,在室温环境中对L1~L3试样进行拉伸试验,获取裂纹管在室温状态下的各项力学性能。

(4) 金相组织检验:将试样A横截面和纵截面依次进行研磨、化学抛光后采用4%(体积分数)硝酸酒精浸蚀,清洗吹干后,采用Leica DMI8A型金相显微镜观察裂纹形貌及显微组织。

(5) 扫描电镜及能谱分析:将试样A放入丙酮溶液中超声波清洗,采用OXFORD型扫描电子显微镜(SEM)观察裂纹微观形貌,利用能谱仪(EDS)分析裂纹中产物成分。

2 结果与讨论

2.1 宏观检查

由图2可见:裂纹管外壁较光滑,氧化皮较薄,管径无明显胀粗;渗透检测发现横向平行裂纹与管材轴向夹角接近90°,裂纹最长约为10 mm;肉眼观察可见裂纹沿壁厚方向垂直于管壁由外向内扩展。

(a) 取样管宏观形貌

(b) 渗透检测后裂纹形貌 (c) 试样A纵截面裂纹形貌 图2 裂纹管的宏观检查结果Fig. 2 Macro examination results of cracked tube: (a) macro-morphology; (b) results of penetration testing; (c) cross-section morphology of cracks

2.2 化学成分

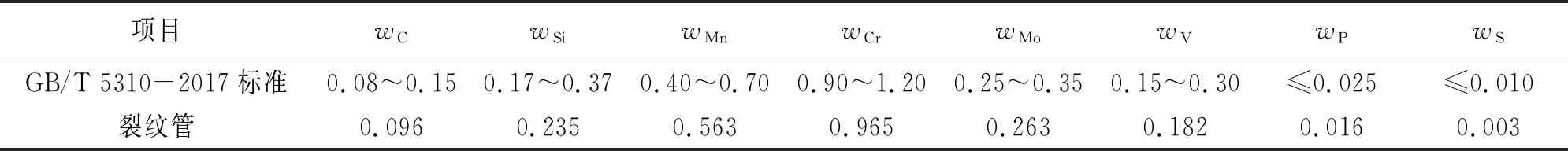

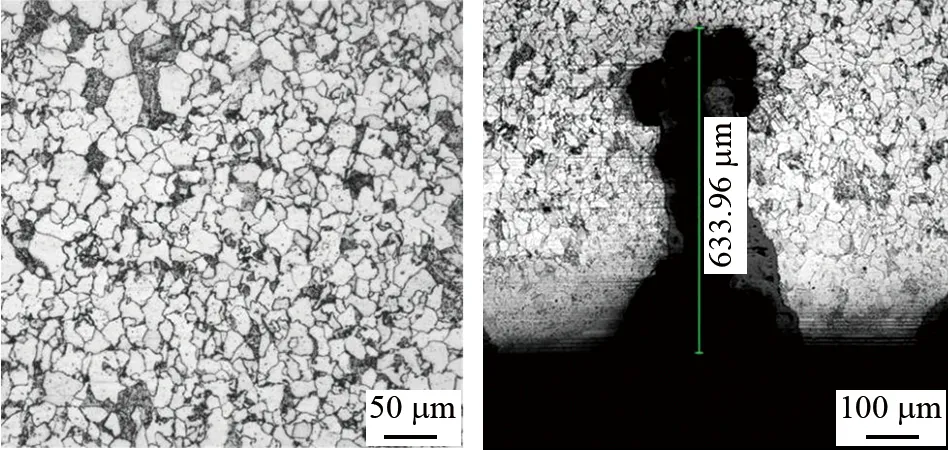

裂纹管材质为12Cr1MoVG钢,由表1可知,裂纹管主要合金元素含量均符合GB/T 5310-2017《高压锅炉用无缝钢管》标准要求。

表1 裂纹管(试样A)的化学成分Tab. 1 Chemical composition of cracked tube (specimen A) %

2.3 力学性能

由表2可知,裂纹管的抗拉强度、断后伸长率及规定塑性延伸强度均符合GB/T 5310-2017标准要求。

表2 试样的室温拉伸试验结果Tab. 2 Room temperature tensile test results of samples

2.4 显微组织

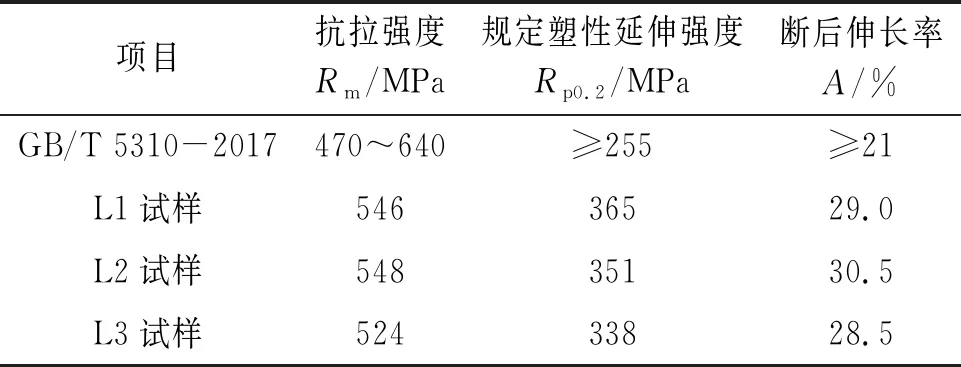

由图3可见:裂纹管的显微组织为铁素体+贝氏体,且贝氏体为粒状、无方向性,晶界上出现粒状碳化物,根据DL/T 773-2016《火电厂用12Cr1MoV钢球化评级标准》,评级为球化2.5级。观察外表面的最长裂纹发现,其附近母材的显微组织正常,裂纹深度约为0.63 mm,开口较大,扩展过程中有开裂、增宽的特征,内部有氧化或腐蚀产物,尖端呈圆钝且分叉的微观形貌,在最大裂纹附近可见两条微裂纹,尖端呈尖锐和圆钝不一的微观形貌,裂纹扩展路径均以穿晶扩展为主;内表面脱碳层深度约为0.25 mm,外表面脱碳层深度约为0.21 mm。

(a) 显微组织 (b) 外表面裂纹

(c) 内表面脱碳层 (d) 外表面脱碳层图3 试样A的微观形貌Fig. 3 Micro morphology of sample A: (a) microstructure; (b) external surface cracks; (c) inner decarburizing layer; (d) external decarburizing layer

2.5 SEM/EDS

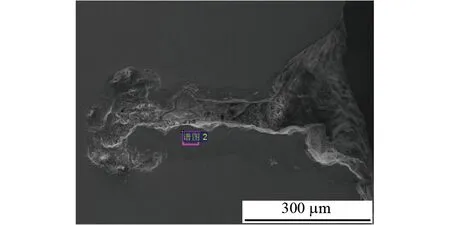

采用SEM观察图3(b)中最大裂纹,发现裂纹存在较明显的腐蚀痕迹,裂纹中部分产物已剥落;EDS结果表明裂纹中的产物主要为Fe的氧化物和硫化物;其中S元素具有腐蚀性,是腐蚀的主要原因,见图4。

(a) 最大裂纹SEM形貌

(b) 产物EDS分析结果图4 最大裂纹的SEM形貌及EDS分析结果Fig. 4 SEM morphology (a) and EDS analysis results (b) of the largest crack

2.6 讨论

裂纹管的化学成分符合标准要求,且力学性能良好。裂纹管外壁较光滑,氧化皮较薄,管径无明显胀粗;显微组织为铁素体+贝氏体,球化2.5级,为正常服役现象。基本可排除裂纹管超温运行的可能性。

裂纹管的裂纹呈横向平行分布,与管材轴向夹角接近90°,由外壁向内壁垂直扩展,具有热疲劳的宏观特征。最大裂纹开口较大,扩展过程中有开裂、增宽的特征,内部充有氧化或腐蚀产物,最大裂纹附近两条微裂纹尖端呈现尖锐和圆钝不一的微观形貌,它们均以穿晶扩展为主,具有热疲劳裂纹的微观特征。且最大裂纹中产物高含S元素,由此判断,裂纹扩展过程受腐蚀性S元素影响。综上,判定裂纹性质为腐蚀性热疲劳裂纹[5]。

裂纹管内外表面存在脱碳层。脱碳会使材料表面渗碳体减少,表面金属因缺碳变成铁素体,导致表面脱碳层强度明显降低,为裂纹扩展提供了有利条件[6];脱碳层的存在还会使材料的热疲劳性能下降[7]。

对脱碳层产生原因及环节进行分析,脱碳的实质是钢材在加热时表面碳含量降低。高温加热时钢材表面会发生氧化、脱碳现象。从扩散作用角度分析,在高温环境中一方面氧向钢内扩散,另一方面钢中的碳向外扩散,脱碳层只有在脱碳速度超过氧化速度时才能形成;氧化反应通常在525 ℃以上发生,它低于脱碳温度,脱碳层的形成需要温度和时间,一般钢在670 ℃才会有明显的脱碳[8]。从化学反应角度分析,脱碳可以是高温下,钢中的碳与氧、水蒸气及二氧化碳等含氧气体反应产生一氧化碳的过程;也可由氢引起,在临氢高温环境中,钢中的Fe3C与氢还原生成甲烷,产生脱碳[9]。裂纹管已排除超温运行的可能性,即其运行温度低于设计温度(455℃),且不存在产生脱碳层的临氢高温环境;由此判断,裂纹管内外表面脱碳层并非运行过程中产生的,属于原始制造缺陷。

从机组运行情况分析,机组曾参与电网调频及调峰辅助服务,运行期间负荷变化较大,因此,引起裂纹管热裂纹的主要应力来自于锅炉启停、调峰等负荷变化过程中温差产生的循环交变热应力。从裂纹管服役环境及裂纹分布位置分析,裂纹管位于炉膛前上方,分隔烟气流,换位弯内弧与烟气流向大约呈60°,易于接触烟气和积存飞灰,因此,S元素主要来源于燃料燃烧烟气或积存在管壁上的飞灰。

综合分析,裂纹管热疲劳裂纹的形成机理为:腐蚀性S元素在分隔屏过热器换位弯内弧外表面富集浓缩,并腐蚀基体,形成“显微缺口”,“显微缺口”的应力集中程度较高,在应力作用下裂纹易于成核进而萌生微裂纹[10];脱碳层的存在,为裂纹扩展提供了有利条件,当热应力较小时,以S腐蚀为主,此时裂纹扩展较慢,裂纹端部为圆钝状;随着热应力增大,裂纹快速扩展,裂纹端部呈现尖锐状;腐蚀性S元素沿管子微裂纹渗入侵蚀基体并在裂纹尖端富集浓缩,加剧微裂纹的扩展,形成“开裂-钝化-开裂”的扩展形式[11]。

3 结论及建议

分隔屏过热器管换位弯内弧外表面裂纹产生的原因为:腐蚀性S元素富集浓缩腐蚀分隔屏过热器管基体,形成“显微缺口”,萌生微裂纹;外表面脱碳层的存在,为裂纹扩展提供了有利条件,微裂纹在高含S腐蚀环境和热疲劳循环载荷协同、交互作用下不断扩展,最终产生腐蚀性热疲劳裂纹。

鉴于锅炉分隔屏过热器运行时间已逾7万h,建议后续分隔屏过热器更换时把控原始管材质量;保证燃煤品质,降低服役环境中腐蚀性元素含量;严格按规程要求做好启停机和低负荷运行操作,减少冷热负荷变化幅度和管排振动等造成的影响;按标准规定进行定期割管检查,及时发现问题,提出改进措施。