含紧固孔腐蚀长桁结构的疲劳裂纹扩展规律

2023-09-07邹田春

黎 松,邹田春

(中国民航大学安全科学与工程学院,天津 300300)

空客A320飞机舱底长桁结构在服役过程中长期经受积水、污垢和液压油等环境的影响,会产生严重的结构腐蚀。飞机运行时,在复杂载荷的作用下,疲劳裂纹易从腐蚀坑处萌生并扩展,因此,腐蚀的存在会严重影响飞机铝合金结构的完整性,造成结构强度降低及剩余寿命缩短,从而威胁飞行安全。含腐蚀损伤的金属材料的疲劳损伤过程可分为四个阶段:表面薄膜破裂、腐蚀坑扩展、腐蚀坑-裂纹过渡和裂纹扩展[1]。目前,通过疲劳损伤位置的裂纹扩展情况对结构件进行剩余寿命分析是腐蚀材料疲劳研究的焦点问题之一[2-9]。

当前,国内外已开展了大量含腐蚀损伤材料的疲劳试验,得到了各种材料在不同腐蚀环境中的裂纹扩展退化规律,形成两种常用的评估飞机含腐蚀损伤结构件的疲劳裂纹扩展方法。一种是从宏观角度考虑腐蚀环境影响的名义应力法,以腐蚀影响系数作为腐蚀环境对材料疲劳影响衰减规律的表征。KOVALOV等[2]开发了一种通用的腐蚀材料疲劳模型,用于预测含腐蚀损伤金属材料在飞行载荷下的疲劳裂纹扩展速率。CHEMIN等[3]采用飞行模拟频谱和战斗机疲劳载荷标准在空气和盐水环境中进行变幅试验,研究了环境对裂纹扩展寿命的影响。贾明明等[4]通过统计学理论提出预腐蚀LD10CS铝合金疲劳裂纹扩展速率的可靠性模型。张海威等[5]建立了基于均匀分布耦合损伤形式的腐蚀/疲劳交替裂纹扩展寿命计算模型。另一种是从微观角度基于力学理论的裂纹扩展,将腐蚀结构表面蚀坑作为初始缺陷,利用断裂力学手段研究微观缺陷不断萌生、扩展进而导致结构失效。WANG等[6]基于Willenborg-change准则的裂纹扩展累积法,改进了Trantina-Johnson含腐蚀损伤材料的疲劳裂纹扩展模型。MENG等[7]提出了一种基于pH、温度、频率参数耦合改进的Paris模型。兑红娜等[8]使用平均裂纹扩展速率模型参数和速率类比法则对比了Frost&Dugdale 准则和Paris准则,优化了裂纹扩展模型。以上研究大多基于单一型裂纹的扩展,长桁腐蚀裂纹扩展是实际工程问题,裂纹因载荷、环境和扩展方向的影响各有不同,属于典型的复合型三维裂纹,与单一型裂纹的扩展不同。此外,大多相关研究成果仍局限于试验件,对含腐蚀损伤的航空结构件疲劳裂纹扩展寿命研究较少。

随着计算机技术的不断发展和损伤力学理论的不断完善,疲劳裂纹扩展仿真技术应运而生。目前使用广泛的疲劳裂纹扩展仿真分析软件是美国FAC公司开发的新一代FRANC3D(Fracture Analysis Code for 3D)软件,可以计算微动疲劳裂纹萌生寿命、裂纹萌生位置和起裂方向,以及工程结构在任意复杂的结构形状、载荷条件和裂纹形态下的三维裂纹扩展轨迹和寿命[10]。熊勋等[11-14]均使用FRANC3D软件进行复杂几何体裂纹扩展分析,并验证了该软件仿真结果的有效性。廖智奇[15]对比了FRANC3D计算结果和Newman-Raju公式计算结果,认为理论解和仿真解计算结果误差很小。由此可见,基于FRANC3D的仿真结果是较可靠的。目前大多数研究都是基于单向载荷或双向拉伸载荷进行的,对于复杂疲劳载荷下,特别是含紧固件孔的腐蚀结构件的三维裂纹扩展仿真研究却很少。

因此笔者以空客320飞机舱底含紧固件孔的腐蚀长桁结构件为研究对象,依托某航空公司A320飞机维修的实际损伤数据,基于断裂力学理论和等效面积法将腐蚀坑等效为椭圆形初始裂纹。研究实际工程中三维裂纹的扩展和剩余寿命,并采用应力强度因子断裂理论提出三维裂纹扩展理论模型,使用仿真的方法联合ABAQUS和FRANC3D有限元软件模拟含腐蚀金属结构件的疲劳裂纹扩展,将有限元计算的结果与理论模型解进行对比分析,验证有限元仿真方法的合理性,分析并预测含紧固件孔腐蚀长桁结构件的疲劳裂纹扩展寿命。以期为A320飞机舱底含紧固件孔的腐蚀长桁结构件提供一种可行的疲劳寿命预测方法。

1 三维裂纹扩展理论模型

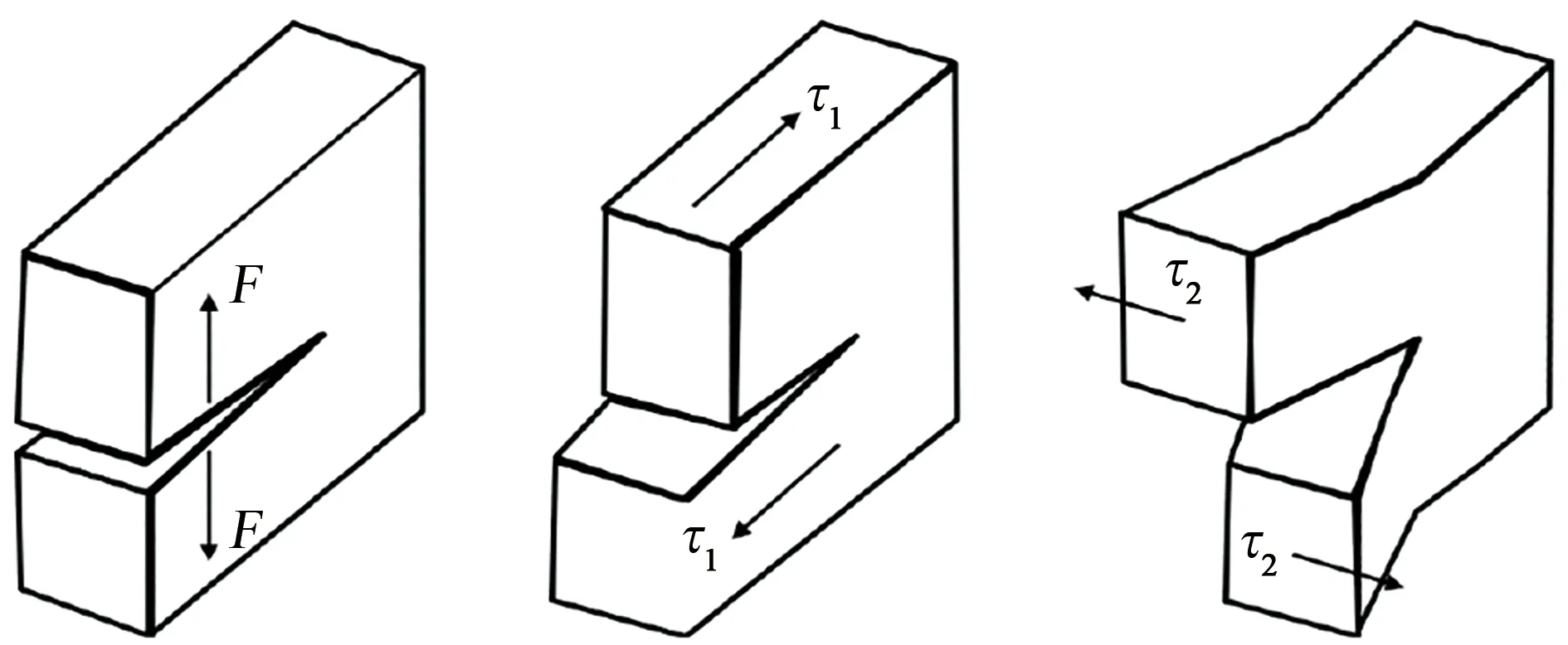

根据线弹性本构模型和裂纹的力学特征,将其分为如图1所示三种形式:I型(张开型),在垂直于裂纹面的拉力作用下,使裂纹张开而扩展;II型(滑开型),在平行于裂纹表面而垂直于裂纹前缘的剪应力作用下,使裂纹滑开而扩展;III型(撕开型),在既平行于裂纹表面又平行于裂纹前缘的剪应力作用下,使裂纹撕开而扩展[16]。飞机舱底长桁结构长期处于复杂的腐蚀疲劳环境中,裂纹由于载荷分布、扩展方向的不对称和材料的各向异性属于典型的KⅠ,KⅡ,KⅢ均不为零的复合型裂纹。

(a) I型裂纹 (b) II型裂纹 (c) III型裂纹图1 裂纹分类Fig. 1 Crack classification

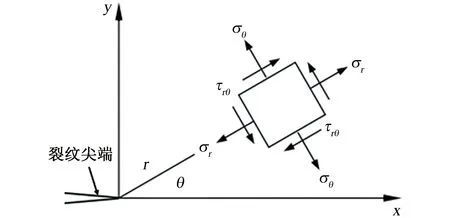

根据IRWIN等提出的应力强度因子断裂理论,构件的断裂起源于裂纹,而裂纹在外界因素作用下处于静止、平衡或发展,与裂纹尖端附近的应力场有直接关系,如图2所示,因此应力强度因子(SIF)是分析裂纹和裂纹扩展的关键[17]。

图2 裂纹尖端应力场[17]Fig. 2 Stress field ahead of crack tip

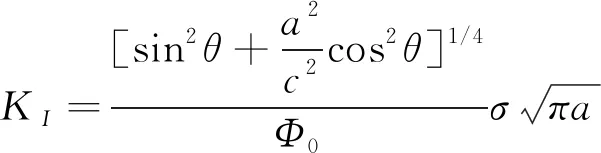

对于椭圆形裂纹而言,椭圆裂纹的长半轴为a,短半轴为c,包络线节点处各点的SIF不相等,任意一点的KI[17]可表示为式(1)。

(1)

式中:Φ0为完整的椭圆积分函数,随着长轴和短轴的比值而变化,θ代表椭圆裂纹边上任意一点和椭圆裂纹尖端中心连线后与长轴的夹角,σ为远场名义应力。

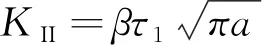

利用同样的方法可以推导出II、III型裂纹的应力强度因子公式,最后计算II、III型裂纹的SIF,见式(2)~(3)。

(2)

(3)

式中:β、γ为几何形状因子,τ1、τ2分别为面内切应力和面外切应力。对于裂纹扩展方向,采用最大周向应力准则。该准则假定:① 裂纹沿着周向应力最大的方向扩展;② 当此方向的周向应力大于临界值时,裂纹开始扩展。

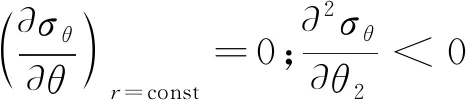

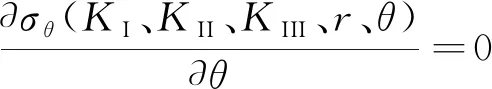

确定裂纹扩展方向的条件见式(4)。

(4)

开裂方向由式(5)决定。

(5)

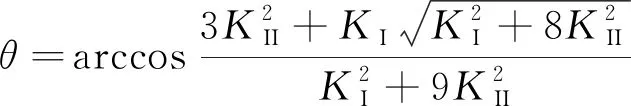

裂纹扩展角的计算表达式见式(6)。

(6)

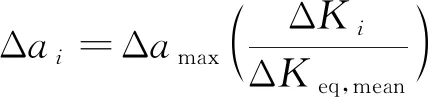

裂纹扩展量见式(7)。

(7)

式中:Δai为裂纹前沿节点i的裂纹增量;Δamax为用户定义的最大扩展尺寸;ΔKi为裂纹前沿节点i的SIF幅值;ΔKeq,mean为整个裂纹前沿SIF的平均值,指数n与Paris式中参数m相同的值。

根据公式计算的裂纹扩展量以及最大周向应力准则确定的开裂角,可得到裂纹前缘数据点扩展后的位置,并将这一系列新的点采用样条函数拟合成一条光滑的曲线,从而得到新裂纹前缘。

在线弹性断裂力学范畴内,疲劳裂纹扩展速率Paris公式见式(8)。

da/dN=C(ΔK)m

(8)

式中:m为材料的固有属性值;C为试验值,通过试验得出;ΔK是SIF的幅值,K值等效为:

Kequiv=KI

(9)

根据Paris公式,裂纹不断增长会影响结构的寿命,当裂纹长度增长到ac时零件失效,可以通过式(10)求出其循坏次数。

(10)

式中:a0为初始裂纹长度;ac为零件失效时的裂纹长度,可由断裂韧性求得。

2 长桁结构件的裂纹扩展有限元模型

2.1 有限元软件的基本理论和工作流程

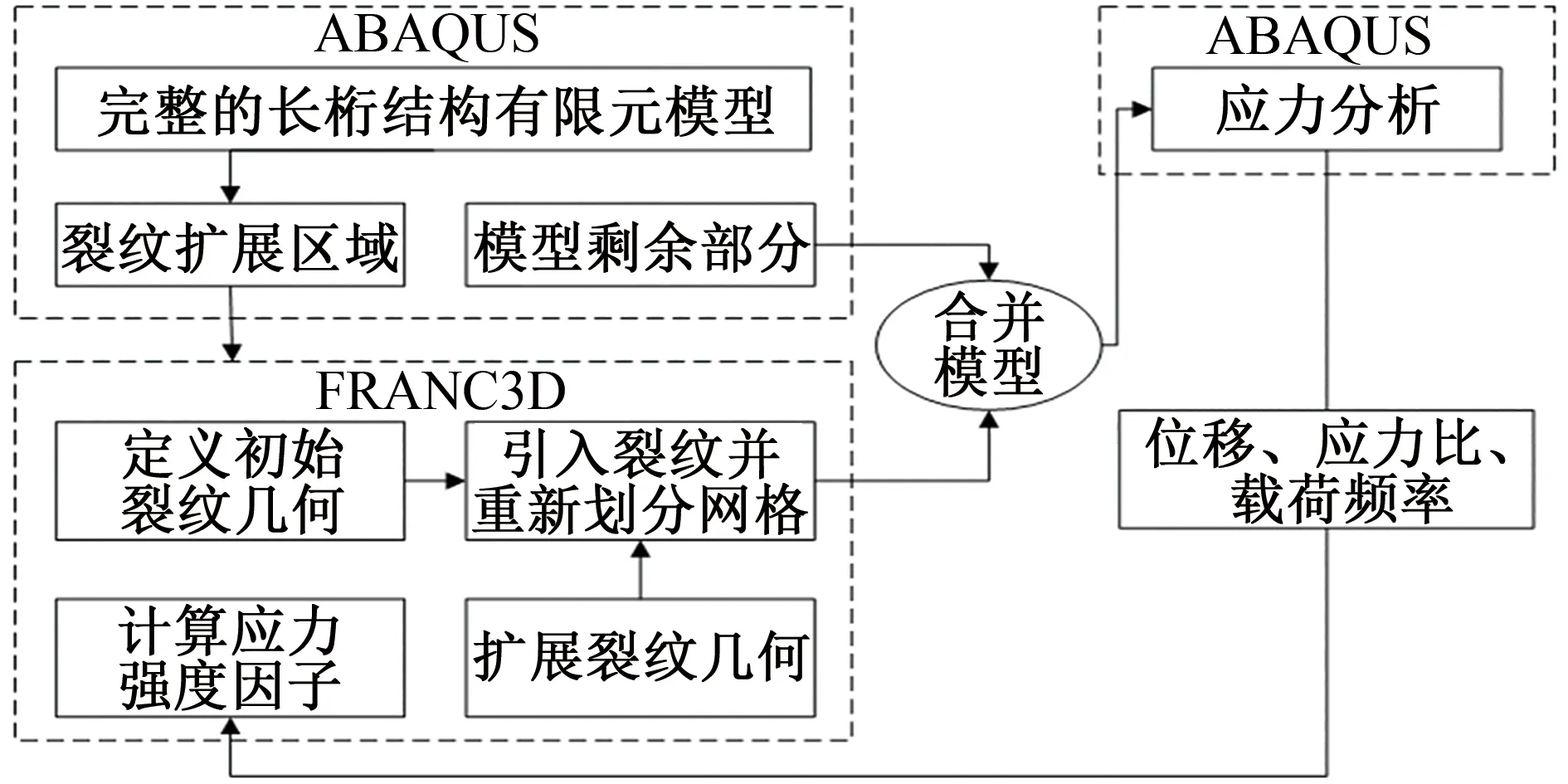

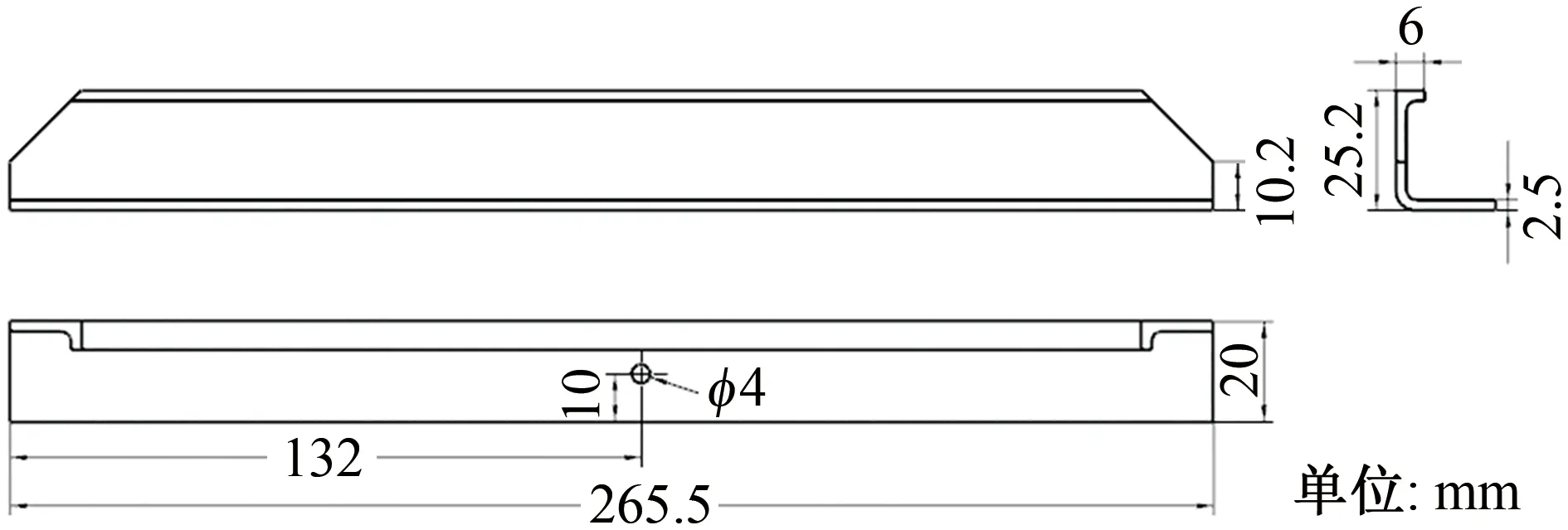

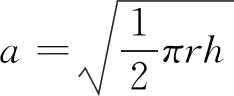

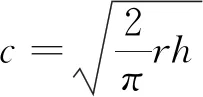

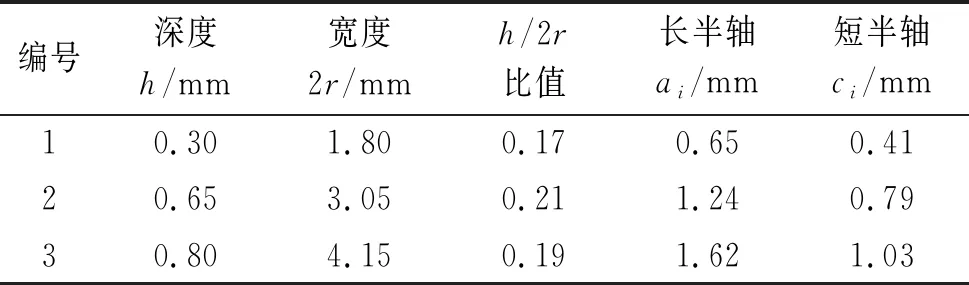

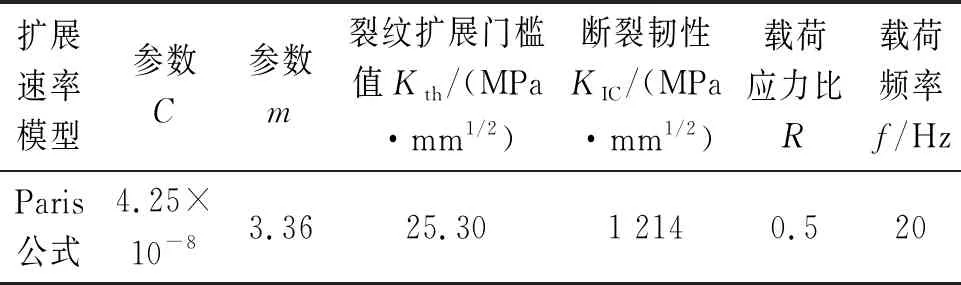

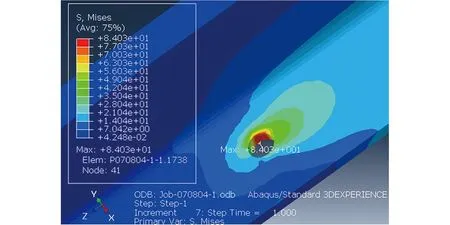

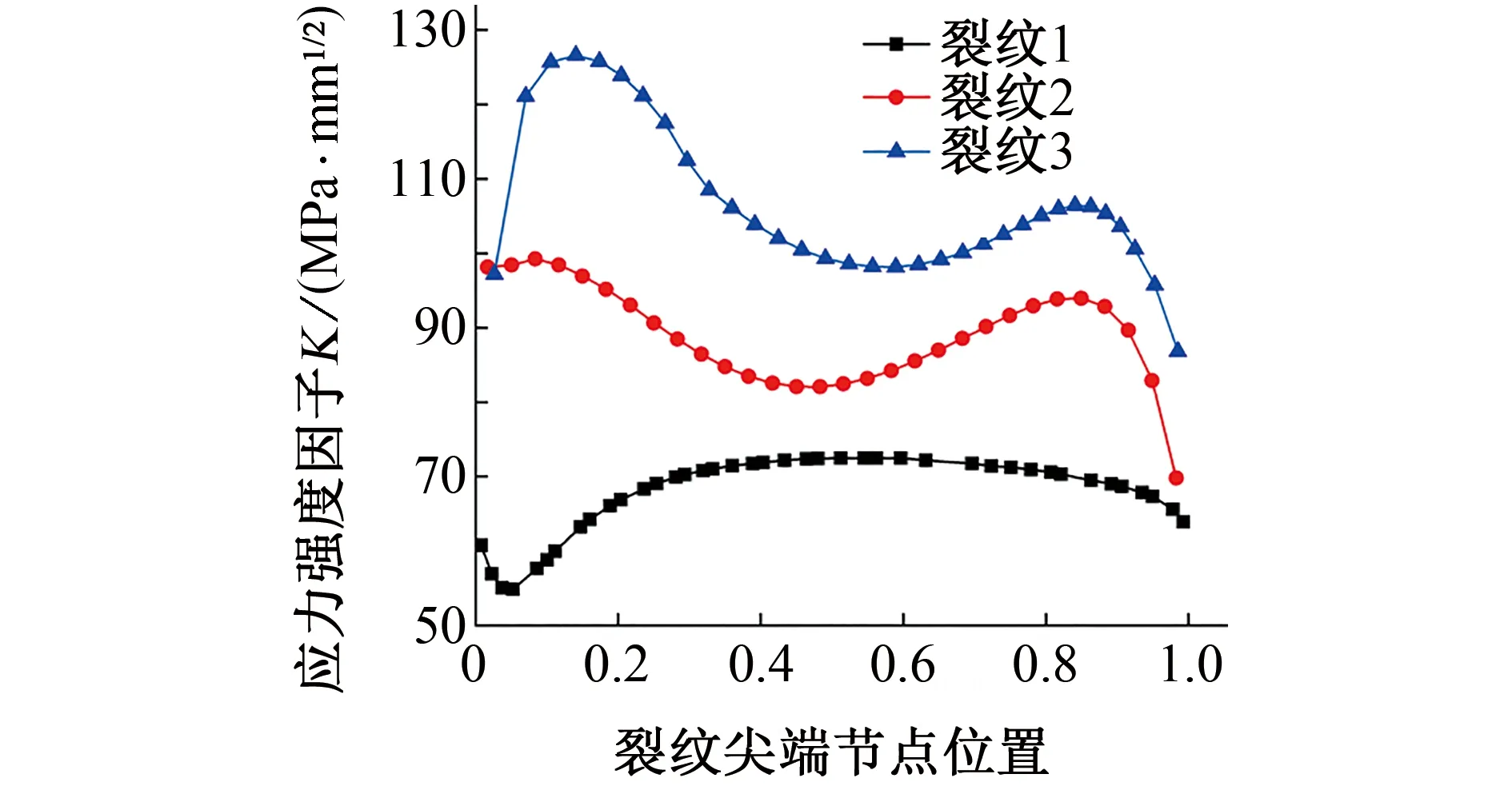

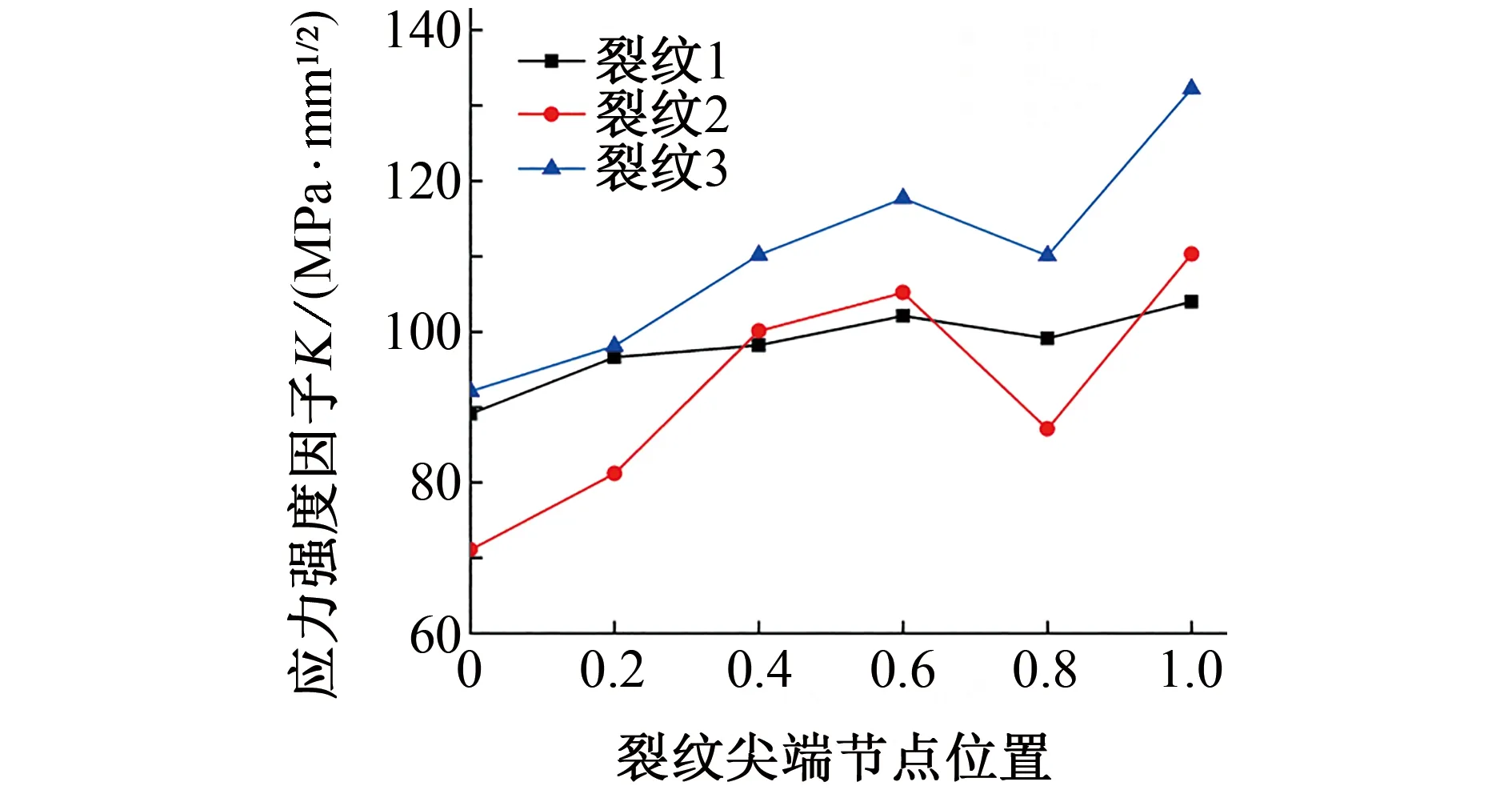

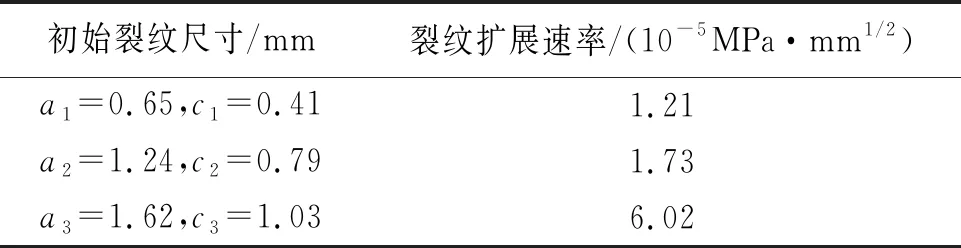

FRANC3D结合有限元分析软件ABAQUS或ANASYS等进行断裂力学计算,使用M积分计算三种断裂模式应力强度因子KI、KII和KIII[12]。采用Kth 图3 腐蚀长桁疲劳裂纹扩展模拟工作流程Fig. 3 Simulation workflow of corrosion fatigue crack growth of stringer 2.2.1 ABAQUS有限元建模 结合A320飞机维修工程中的长桁腐蚀情况,选取位于飞机后货舱下部蒙皮搭接带和长桁搭接位置腐蚀最严重和应力最敏感的长桁,如图4所示,基本参数如下:长桁材料为铝合金7075-T73,抗拉强度为538 MPa,屈服强度为469 MPa,剪切强度为331 MPa,密度为2.7 g/cm3,弹性模量为71 GPa,泊松比0.33,热处理方式为固溶处理+人工时效。 图4 A320飞机舱底长桁的工程图Fig. 4 Engineer drawing of A320 aircraft bilge stringer 在ABAQUS平台上进行有限元建模,在XZ平面上对紧固件孔X轴和Z轴方向进行约束,在XY平面上对左侧横截面端面进行X轴、Y轴和Z轴约束,在长桁右侧横截面加载17.4 MPa拉应力。 2.2.2 FRANC3D裂纹扩展仿真 为研究裂纹扩展,需在FRANC3D软件上设置初始裂纹,腐蚀损伤铝合金的初始裂纹一般从蚀坑处萌生,因此将长桁的腐蚀坑当量成裂纹,假设在第一个循环时裂纹就已经存在并开始扩展,预测从初始裂纹尺寸直至断裂的疲劳寿命[18-19]。裂纹形态则根据缺陷位置取半椭圆表面裂纹,初始裂纹尺寸采用等效面积法确定长半轴ai和短半轴ci的大小[20-21],见式(11)、(12)。本工作中长桁结构的腐蚀坑尺寸由工程实际数据处理得出,见表1。完成初始裂纹模拟后,选取经典的Paris公式,定义长桁结构腐蚀疲劳裂纹的扩展速率及裂纹扩展参数,见表2。 (11) (12) 式中:r为腐蚀坑宽度,h为腐蚀坑深度。 表1 腐蚀坑尺寸参数Tab. 1 Parameters of the size of corrosion pit 表2 疲劳裂纹扩展参数[22]Tab. 2 Parameters of the growth of fatigue crack[22] 通过ABAQUS有限元计算,得到长桁结构的最大等效应力为84.03 MPa,最小等效应力为0.04 MPa,如图5所示。观察到最大应力出现在孔内圈位置,这是因为飞行在运行中受到的气动载荷通过紧固件进行传递,因而紧固件孔内侧的应力较为集中,与有限元分析中的最大应力区相符,因此长桁腐蚀形成腐蚀坑后的裂纹易发生在紧固件孔内壁,在疲劳载荷作用下裂纹进一步扩展。 图5 长桁结构应力云图Fig. 5 Stress nephogram of stringer structure 三维裂纹扩展分析的关键步骤之一是计算应力强度因子,使用FRANC3D对三个不同初始裂纹进行腐蚀长桁裂纹扩展有限元仿真,初始裂纹分别为裂纹1(a1=0.65 mm,c1=0.41 mm),裂纹2(a2=1.24 mm,c2=0.79 mm)和裂纹3(a3=1.62 mm,c3=1.03 mm)。观察图6的仿真模拟结果发现,应力强度因子KI具有对称性,裂纹尖端的中部SIF比边缘位置的大,说明裂纹沿着与裂纹尖端成45°方向进行扩展。裂纹1,2和3的最大应力强度因子KImax分别是72.5 MPa·mm1/2,99.2 MPa·mm1/2和126.6 MPa·mm1/2。根据文献[22],Kth=25.30 MPa·mm1/2,KIC=1 214 MPa·mm1/2,Kth 对于三种不同初始尺寸的裂纹,分别通过裂纹扩展数学模型中的应力强度因子解析法和FRANC3D有限元法进行计算和对比,结果见表3,计算误差在5%以内,表明FRANC3D模型计算的SIF精确,可用于腐蚀长桁结构疲劳寿命的估算。 图7为FRANC3D有限元计算的三个初始裂纹的SIF变化曲线,分析应力强度因子KI发现,KI随着裂纹初始尺寸的增大而增大,这是因为随着裂纹尺寸的增大,裂纹尖端的应力场和位移场增大,裂纹前缘张开位移和受到的拉应力也随之增大,故KI增大。对于裂纹扩展阶段,从第1阶到第6阶的I型裂纹SIF的变化曲线可以看出(如图8所示),裂纹尖端SIF整体呈现增长的趋势。从第一阶到第四阶裂纹尖端SIF逐渐增大,当裂纹扩展到第6阶时,裂纹尖端的应力强度因子整体出现下降趋势,且下降幅度因裂纹不同而有所不同,引起波动的原因是裂纹由厚度方向扩展过渡到穿透型裂纹扩展。到第六阶裂纹扩展时,裂纹扩展恢复增长。从第一阶到第六阶裂纹扩展,裂纹1 的SIF变化不明显,说明该裂纹扩展量相对较小。通过对I型裂纹SIF进行分析并结合Paris公式,可求出I型裂纹尖端扩展速率,如表4所示,从表中可以看出,裂纹扩展速率随着裂纹尺寸的增大而增大。因裂纹的初始尺寸对SIF和裂纹扩展速率均有较大影响,所以当发现长桁发生腐蚀时,应及时进行修理和防护,避免产生更大的初始裂纹,缩短其剩余寿命。 图7 裂纹1、2、3的I型SIF变化曲线Fig. 7 SIF curves of mode I of cracks 1,2,3 图8 I型裂纹扩展阶数的SIF变化曲线Fig. 8 SIF variation curves of mode I crack of growth step 表4 不同初始尺寸I型裂纹尖端扩展速率Tab. 4 Propagation rate of type I crack tip with different initial sizes 对裂纹1,2,3的裂纹扩展寿命计算,分别采用复合型三维裂纹扩展理论模型和FRANC3D有限元方法,结果见表5,软件计算结果与理论值在10%以内,进一步说明有限元模型的仿真方法计算腐蚀长桁结构的裂纹扩展寿命具有较高的可靠性。 表5 裂纹扩展寿命的求解对比Tab. 5 Result contrast of crack growth life 从表5可以看出,初始裂纹尺寸越大,长桁结构的裂纹扩展寿命越小,说明腐蚀越严重,对结构的危害越大,当发现机体存在长桁腐蚀时,就应该引起维修人员的高度重视。进一步分析裂纹的扩展情况,以图9所示的裂纹2的扩展为例,随着裂纹扩展不断的增加,寿命次数逐渐增加,当裂纹扩展到8.37 mm时,结构发生断裂,最终寿命次数为4 203 186次。在裂纹尺寸达到2.2 mm前,裂纹扩展较为缓慢,之后裂纹扩展的速率急速增大,说明前期以角裂纹的形式扩展,前缘略呈抛物线型,以小裂纹扩展为主。裂纹沿厚度方向穿透后,裂纹面很快平直,裂纹急速扩展,应力也在增大,以长裂纹扩展为主。因此,当维修人员发现长桁腐蚀到一定深度或检测到裂纹时,为保证飞机的适航性,不应只做简单的腐蚀去除和表面修复,应考虑加强修理或更换腐蚀段长桁。 图9 裂纹扩展寿命次数Fig. 9 Life times of crack growth (1) 腐蚀长桁结构的初始裂纹主要在紧固件孔内壁形成,该裂纹为复合型裂纹,沿着最大应力区扩展。 (2) 腐蚀长桁的疲劳裂纹主要以I型裂纹为主,该裂纹最容易引起长桁结构发生脆性断裂。随着裂纹初始尺寸的增大,KI的值和裂纹扩展速率都会随之增大。 (3) 裂纹前期以角裂纹的形式沿厚度方向扩展,以小裂纹扩展为主,穿透后裂纹面平直,裂纹急速扩展,应力增大,以长裂纹扩展为主。 (4) 有限元分析法与三维裂纹扩展的理论模型计算的SIF和裂纹扩展寿命相对误差分别在5%和10%内,说明基于FRANC3D软件计算的腐蚀长桁结构疲劳裂纹扩展结果合理可信,可以有效对在役飞机的腐蚀长桁结构进行寿命测试,从而提高飞行的安全性和节约维修成本。

2.2 有限元建模

3 结果与讨论

3.1 计算结果

3.2 I型裂纹应力强度因子分析

3.3 裂纹扩展寿命估算

4 结论