天冬聚脲涂层体系的防腐蚀性能

2023-09-07王洪伦张东玖涂齐勇

王洪伦,杨 华,张东玖,杨 波,涂齐勇,蔡 辉

(西昌卫星发射中心,西昌 615000)

腐蚀问题遍及各行各业,大量钢结构、管道、构件因腐蚀造成的损失严重,我国腐蚀调查表明,每年因腐蚀造成的经济损失高达国民生产总值的3%~4%,腐蚀造成的间接损失更加难以估计[1-3]。涂料因价格低廉、施工简单、性能良好广泛使用于设施设备表面的防护,聚脲材料是近年来发展起来的新型涂料,它具有如下性能特点:(1) 对温度、湿气不敏感,施工时不受环境温度、湿度的影响;(2) 双组分,高固含量,对环境友好,无施工污染;(3) 优异的理化性能,极高的抗张、抗冲击强度、柔韧性、耐磨性、 防湿滑、耐老化、防腐蚀性;(4) 涂层致密,无接缝, 无针孔,好看、好用且持久[4-8]。天冬聚脲是一种在保留聚脲优良性能的基础上,降低树脂固化速率,改善工艺性的新型脂肪族聚脲,由聚天门冬氨酸树脂与颜填料及功能性助剂制备而成,成膜后漆膜耐磨性好,光泽高,丰满度高,具有良好表面装饰效果[9-10]。聚天门冬氨酸酯(PAE)聚脲被称为第三代新型聚脲,最早在1990年出现,此后很多学者开始研究PAE聚脲,在PAE扩链剂合成、PAE聚脲制备以及PAE聚脲应用等方面有不少研究报道,涂料的性能受到诸多学者的认可。但是,PAE聚脲涂料的应用仍然没有实现大突破,这一方面是由于树脂材料的单价较高,企业应用仍在观望,另一方面,相关的应用研究报道仍然较少,且在国内以个别企业的影响力推动市场的开发似乎力有未逮,对相关材料及工艺配套的开发重视不足[11-14]。

笔者以石墨烯重防腐涂料为底漆,以环氧云铁中间漆为中间漆,与天冬聚脲面漆配套形成重防腐腐蚀涂层体系,在实验室开展加速试验,通过微观形貌观察、电化学测试、涂层厚度及附着力测量等分析研究了以天冬聚脲涂料为面漆的涂层体系的防腐蚀性能及腐蚀老化规律[15-18]。

1 试验

1.1 试样制备

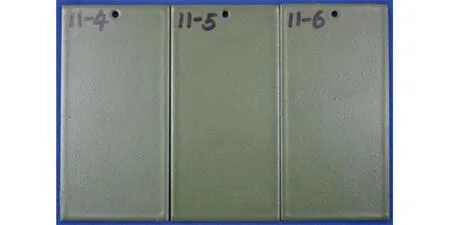

为更好地考核涂层的施工工艺及防护性能,试样在施工现场湿热环境中制得,施工环境温度29 ℃、湿度83%。试样共计18件,其中以Q345B钢为基体材料、尺寸为100 mm×50 mm×3 mm的试样15件,以马口铁板为基体材料,尺寸为120 mm×50 mm×0.3 mm的试样3件。试样喷涂涂层,涂层设计为:石墨烯重防腐蚀底漆(120 μm,2道)+环氧云铁中间漆(110 μm,2道)+天冬聚脲高耐候面漆(120 μm,2道),总膜厚350 μm,施工时严格控制施工工艺和涂层厚度,正反面涂装后进行封边,并在室外放置7 d进行固化、干燥后,进行循环盐雾和氙灯老化试验。试样的宏观形貌如图1所示。

(a) 循环盐雾试验试样

(b) 氙灯老化试验试样图1 涂层试样的宏观形貌Fig. 1 Macro morphology of samples: (a) cyclic salt spray test samples; (b) xenon lamp aging test samples

1.2 试验方法

1.2.1 实验室加速试验

实验室加速试验包括循环耐盐雾性能测试、氙灯老化性能测试以及涂层吸水率测定。

循环盐雾试验使用FY-10E型盐雾试验机与EX14023-HE型高低温潮湿试验箱联用方式,参照标准GB/T 31588.1-2015《色漆和清漆 耐循环腐蚀环境的测定 第1部分:湿(盐雾)/干燥/湿气》中循环A试验程序,开展耐循环盐雾性能测试,循环盐雾试验时间为1 440 h[19-20]。

氙灯老化试验使用Ci5000型氙灯老化测试仪,参照GB/T 1865-2009《色漆和清漆 人工气候老化和人工辐射暴露 滤过的氙弧辐射》中人工气候老化(方法1)循环A进行试验,试验时间为720 h[21]。

漆膜吸水率测定主要使用恒温水浴仪器,参照HGT 3344-2012《漆膜吸水率测定法》中漆膜吸水率的测定方法,试样在规定的试验条件下进行浸水试验,采用0.000 1 g高精度分析天平称量试样涂装前后、试验前后的质量,结果以浸水试验后漆膜的质量增加分数表示,浸水时间为24 h[22]。

循环盐雾和氙灯老化试验前进行外观检查、光泽及色差检测,对表面缺陷进行标记。循环盐雾试验过程中,分别在125,245,485,725,965,1 205 h的干燥阶段进行目视检查,试验结束后,对试样外观、光泽及色差进行检测。氙灯老化试验结束后对试样外观、光泽及色差进行检测,最后进行试验后外观的综合等级评定[23]。

采用Quanta200型环境扫描电镜对实验室加速试验前后涂层进行微观形貌表征,分析涂层破损、微孔、裂纹等表面缺陷情况。采用INCA能谱仪进行能谱分析,记录元素成分。

1.2.2 膜层厚度测试及电化学试验

总膜厚采用MINITest600FN2涂层测厚仪测量,各层膜厚采用Observer.A1m型数字倒置材料显微镜测量,将试样截面置于数字倒置材料显微镜(金相显微镜)下进行观察,选取适当放大倍数拍照,经专用测量软件测量并记录涂层厚度。

采用Reference3000电化学工作站,参考ISO 16773.2-2016 进行电化学阻抗测试,测试溶液为3.5%(质量分数) NaCl溶液,测试温度为(20±5) ℃。开路电位测试时间约1 800 s。电化学阻抗谱测试用试样的工作面积约为7 cm2,非工作面用环氧树脂封装,测试频率范围10-2~105Hz,正弦波振幅20 mV[24]。每种涂层体系进行电化学阻抗性能测试5次,分别是1次试验前的原始阻抗性能测试,2次循环盐雾试验中的测试,1次循环盐雾试验后的测试,1次氙灯老化试验后的测试。

1.2.3 附着力测试

通过拉拔法检测涂层附着力,判断涂层与基材或涂层各层之间的附着情况。测试前对试样进行外观检查,检测时避开有缺陷的位置,检测试柱采用20 mm样柱,胶粘剂的强度大于涂层的破坏强度。按照GB/T 5210-2006《色漆和清漆 拉开法附着力试验》检查涂层的破坏性质(底材内聚破坏、第一道涂层与底材间的附着破坏、涂层的内聚破坏,涂层之间的附着破坏等),并对每种破坏类型的面积百分数进行估算,每块试板黏结两个点,共检测6个点。

2 结果与讨论

2.1 宏观形貌

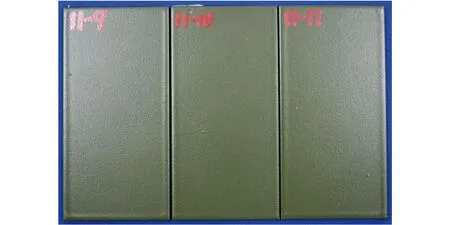

在循环盐雾试验125,245,485,725,965,1 205 h的干燥阶段,涂层试样均未发生腐蚀现象。由图2可见:经过1 440 h循环盐雾试验后,试样失光率-16.9%(均值),失光2级,轻微失光;色差值ΔE为0.5(均值),0级,无变色;粉化、开裂、起泡、生锈、剥落、长霉、斑点、泛金、玷污等均为0级,按装饰性漆膜和保护性漆膜综合评定分别为1级、0级。

由图2还可见:经过720 h氙灯老化试验后,试样失光率-10.2%(均值),失光1级,很轻微失光;色差值ΔE为0.5(均值),为0级,无变色;粉化、开裂、起泡、生锈、剥落、长霉、斑点、泛金、玷污等均为0级,按装饰性漆膜和保护性漆膜综合评定均为0级。

(a) 循环盐雾试验

(b) 氙灯老化试验图2 循环盐雾试验及氙灯老化试验后,涂层试样的表面宏观形貌Fig. 2 Macro morphology on the surface of coating samples after cyclic salt spray test (a) and xenon lamp aging test (b)

2.2 微观表征结果

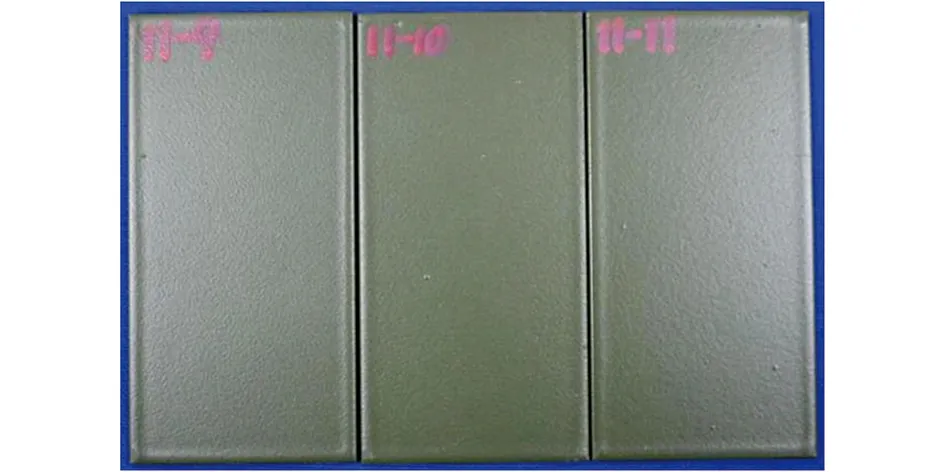

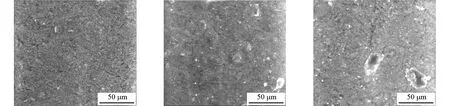

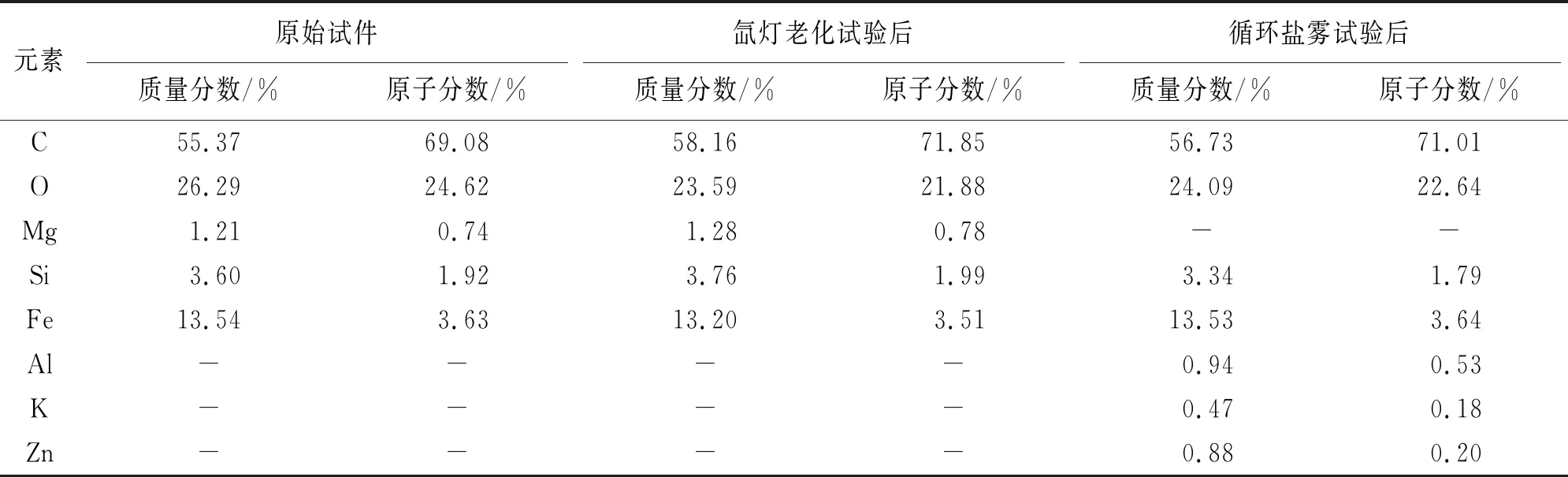

由图3可见:原始涂层试样表面漆膜致密光洁,无变色、粉化、裂纹、划痕、气泡、长霉、生锈、脱落等现象,经过循环盐雾和氙灯老化试验后,试样表面致密平滑的物理结构受到破坏,孔隙增加,说明涂层分子链间作用力变差,但此时涂层结构形态未遭受严重破坏,只出现轻微变色、粉化、起泡等现象,涂层耐蚀性及耐老化性能较好。经过循环盐雾试验及氙灯老化试验后,涂层试样的成分变化不大,见表1,说明试样的耐蚀性及耐老化性能较好,Al、K、Zn等元素的增加是由于盐雾箱中有其他试件的污染。相比于原始试样,试验后试样表面形貌变化较轻微,存在轻微变色、粉化、起泡等现象,成分变化不大,耐蚀性优良。

(a) 原始涂层形貌 (b) 盐雾试验后涂层形貌 (c) 氙灯老化试验后涂层形貌 图3 原始涂层试样及经过不同实验室加速试验后涂层试样的表面SEM形貌Fig. 3 Surface SEM morphology of original coating samples (a) and coating samples (b,c) after accelerated testing in different laboratory

表1 试验前后涂层试样的能谱分析结果Tab. 1 Energy spectrum analysis results of coating samples before and after the experiment

由图4可见:涂层底漆、中间漆、面漆厚度分别为138,94,124 μm,总膜厚354 μm。MINIT-est600FN2涂层测厚仪测得涂层厚度为392~440 μm,满足试件涂装要求。

图4 原始涂层试样的截面形貌Fig. 4 The cross-sectional morphology of the original coating sample

2.3 电化学阻抗谱

2.3.1 循环盐雾试验对涂层试样EIS的影响

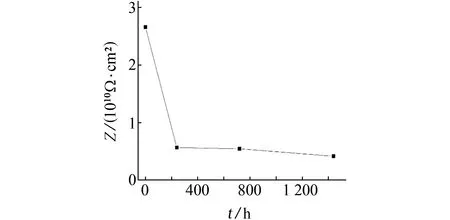

由图5可见:随着盐雾试验时间的延长,试样的模值逐渐降低,相位角逐渐增大,电阻性质减弱,电容性质增强,保护能力下降。由图6可见:与原始试样相比,经过1 440 h循环盐雾试验试样的模值下降率为84.3%。

由图5还可见:lgZ对lgf作图为一条斜线,相位角在很宽的范围能接近-90°,说明试样上的涂层相当于一个电阻值很大、电容值很小的隔绝层,它可以通过阻止或者延缓水溶液渗入到基底金属与涂层的界面来达到保护基底免受腐蚀的目的。随着盐雾时间的延长,涂层模值下降,这意味着涂层的电阻在变小,因此其阻碍电荷转移的能力开始下降,保护能力变弱,而从相位角图上可以发现,低频区域相位角角度随盐雾试验时间的延长而变大,意味着涂层电容性质增强。这是因为电解质溶液会向有机涂层渗透,涂层电容值会增大,而涂层电阻则会减小。

(a) Bode图 (b) 相位角图 (c) Nyquist图图5 经过不同时间涂层循环盐雾试验后,试样的电化学阻抗谱Fig. 5 EIS of the sample after cyclic salt spray testing of the coating at different times: (a) Bode diagram; (b)phase angle diagram; (c) Nyquist diagram

图6 经过不同时间循环盐雾试验后,试样的模值Fig. 6 Z of samples after cycle salt spray test for different times

2.3.2 光老化试验对电化学阻抗谱的影响

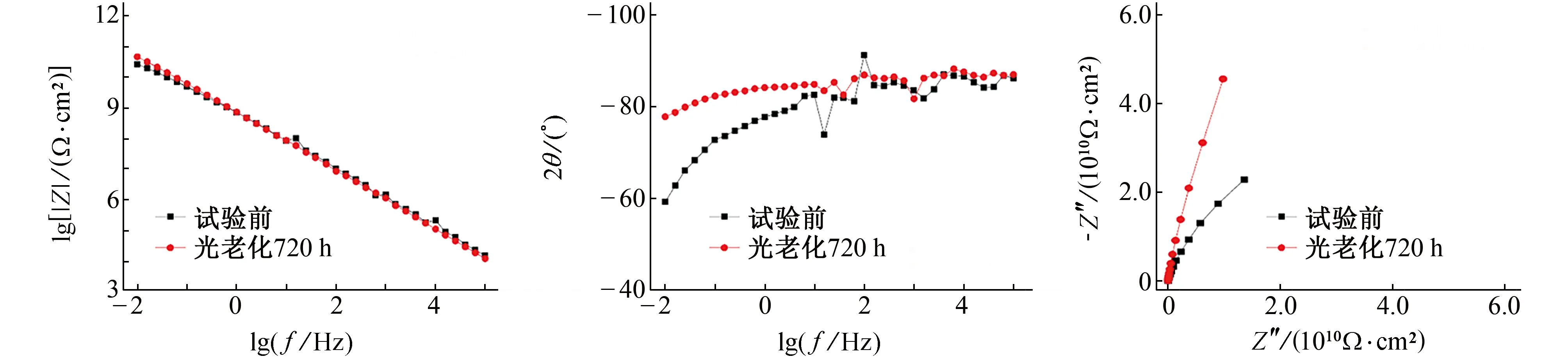

由图7和8可见:经过720 h光老化试验后,试样的模值上升,中频至低频段相位角减小,电阻性质加强,涂层体系耐蚀能力在老化后变强。

(a) Bode图 (b) 相位角图 (c) Nyquist图图7 涂层氙灯老化试验前后,涂层试样的电化学阻抗谱Fig. 7 EIS of coating samples before and after xenon lamp aging test: (a) Bode diagram; (b) phase angle diagram; (c) Nyquist diagram

图8 涂层氙灯老化试验前后,涂层试样的模值Fig .8 Z of samples before and after xenon lamp aging test

2.4 吸水率

通过质量损失法得到涂层体系的吸水率W,计算公式见式(1)。

(1)

式中:m0为涂漆前金属试样的质量;m1和m2分别为浸水前后涂层试样的质量。

计算结果表明,3个平行试样的吸水率分别是0.61%、0.56%、0.55%,均小于1%,即涂层体系及天冬聚脲面漆的耐水解性良好。

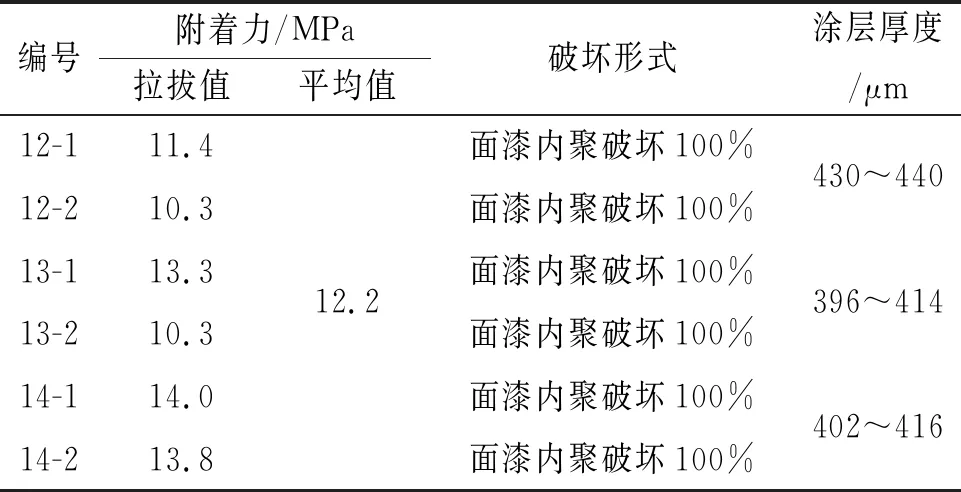

2.5 附着力

由表2可见:3个平行样的6处附着力拉拔值均大于10 MPa,平均值为12.2 MPa,破坏形式均是面漆内聚破坏100%,说明涂层体系具有良好的黏结性能,附着力良好。

表2 涂层试样的附着力及破坏形式Tab. 2 Adhesion and failure mode of coating samples

3 结论

循环盐雾试验和氙灯老化试验后,涂层外观综合评级均可达最优0级,电化学阻抗模值很低,涂层试样只发生轻微变色、粉化、起泡等现象,能谱分析结果表明,试验前后涂层元素含量变化不大,耐水解性能优异,涂层间有良好的附着性能。因此,天冬聚脲涂层体系的耐蚀性和耐光老化性能非常优异,适用于高湿热、高盐雾、强光照的海洋大气环境。