燃气轮机空气电磁阀可靠性试验研究

2023-09-06刘玉石朱宜生王一飞彭德强

刘玉石,朱宜生,王一飞,彭德强

(中国船舶集团有限公司第七二三研究所,扬州 225001)

引言

空气电磁阀是燃气轮机电气附件的重要组成部分,用于控制燃气轮机空气介质流动[1],空气电磁阀正常工作状态下的可靠性对保障燃机稳定运行具有重要意义。空气电磁阀可靠性指标高,可靠性试验时间长,试验条件严酷,对试验设备及测试系统均提出较高要求。目前国内燃气轮机附件类可靠性试验案例较少,电气附件一般随整机开展试验,不单独进行可靠性试验考核,导致其试验验证不充分,实际装机故障率较高,亟需对其故障机理进行分析,对可靠性验证方法进行改进,通过开展空气电磁阀可靠性试验,验证可靠性指标,提升可靠性水平。

1 研究背景

电气附件的发展历程与燃气轮机密切相关,我国从国外引进舰用燃气轮机技术后,历经引进机组装舰使用、国产化研制和装备供货的发展历程[2]。目前国内已经具备电气附件产品自主研发、生产、试验的能力。燃气轮机可靠性关系到航行任务的执行效果,发生故障将直接导致机组状态失控、功能丧失、工况改变和停机,危害燃气轮机机组的稳定运行。根据在燃气轮机试验中和实船上应用的故障统计数据,电气附件的主要故障包括失效、数值输出不稳定、绝缘失效、误动作、精度不足、本体及电缆断裂、拆装卡涩等。针对上述各个环节以故障整改为驱动,电气附件多次改进,改进后产品的可靠性水平尚未经验证。因此对电气附件开展可靠性试验研究,进一步提高国内电气附件的产品质量。

空气电磁阀是燃气轮机电气附件的重要组成部分,本文主要针对空气电磁阀可靠性试验方法、试验条件、功能测试及数据统计开展研究工作。

2 可靠性试验方案

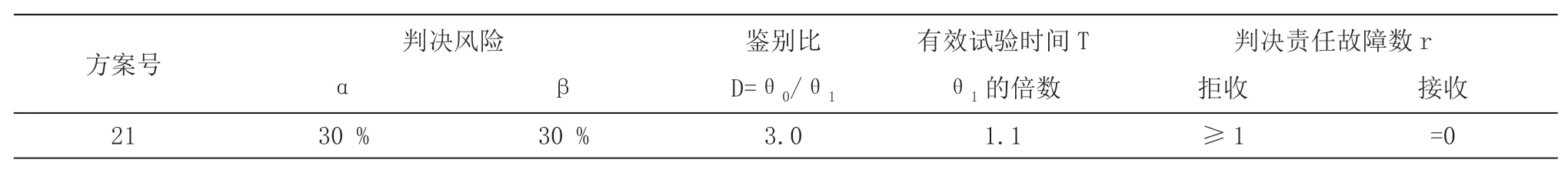

空气电磁阀可靠性试验依据GJB 899A-2009《可靠性鉴定和验收试验》[3],选用合适的试验方案进行,由于空气电磁阀的MTBF 指标高达5 000 h,综合考虑试验进度,经费及费效比,选取标准中试验时间最短的定时截尾试验方案21,参数见表1,生产方风险α=30 %,使用方风险β=30 %,试验时间为1.1 倍MTBF 值,即T=5 000 h×1.1=5 500 h,试验中出现1 次及1 次以上的责任故障即判定可靠性试验不通过。

表1 可靠性试验方案参数

3 可靠性试验条件

根据GJB 899A 中的规定,试验条件优先选择装备在实际使用中执行典型任务剖面时在受试产品安装位置测得的实际应力[4],本次可靠性试验采用空气电磁阀在燃机实际安装部位的的温度、湿度以及振动应力。

3.1 电应力选取

根据空气电磁阀技术规格书的要求,电压变化范围为额定值的(+10 ~-10)%,因此本次可靠性试验的电压变动范围选取(+10 ~-10)%,与GJB 899A 要求的“(+6 ~-10)%”相比更严酷,符合可靠性试验要求。

3.2 温湿度应力选取

实际采集的空气电磁阀在装机部位的温度值最高为100 ℃,燃气轮机不同运行工况下的空气电磁阀最高工作温度不同,选取燃机在0.2 工况、0.35 工况、0.6 工况、0.8 工况及1.0 工况等5 组不同工况下的实际采集温度值,实际采集的温度如表2 所示。

表2 不同工况下空气电磁阀工作温度

因此在试验剖面设计上,每循环48 h 共设计5 种温度梯度,分别为20 ℃/9 h、35 ℃/14 h、60 ℃/14 h、80 ℃/6.5 h、100 ℃/2.5 h。在超过100 ℃时湿度不进行控制,其他时间相对湿度保持在(40 ~50)%。

3.3 振动应力选取

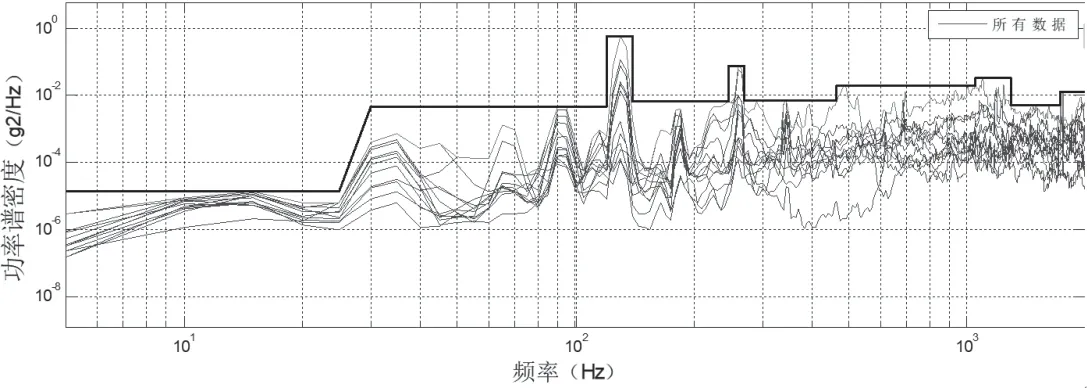

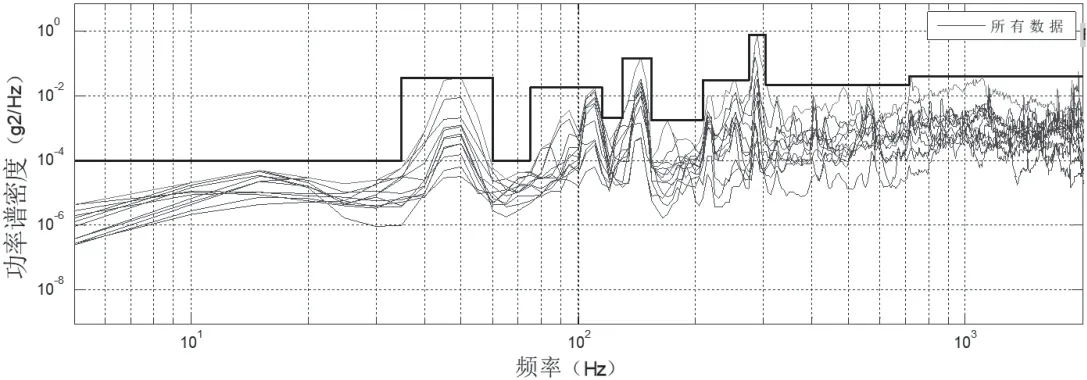

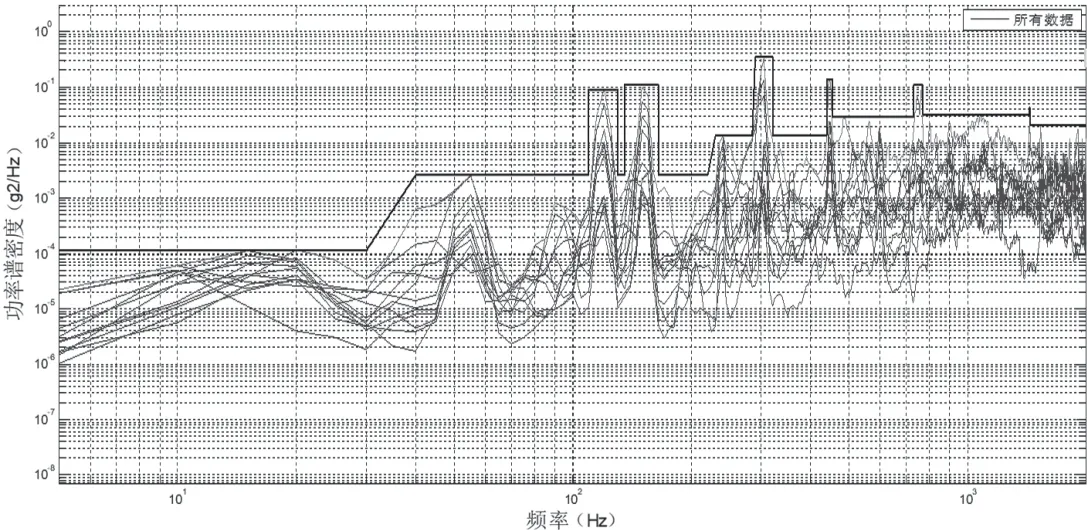

振动应力测量了实船上空气电磁阀工作位置的轴向、垂直、水平三个方向振动加速度,记录了燃气轮机的0.2、0.35、0.6、0.8、1.0 工况稳定段的实船应力值。对时域波形选取平稳段振动做功率谱密度分析,分析频率为2 000 Hz,初步形成的振动包络间隔为5 Hz,由于包络形状凸凹不平,与GJB 150A-2009[5]中规定的典型包络形状不同,为规范振动包络形状并提高振动包络的可实施性,对振动包络进行了分析处理:一是对包络进行光滑处理,对功率谱密度值较为接近的频段采用矩形谱、梯形谱取代原有不规则谱线。二是对振动中的随机振动部分采用全频段宽带包络,形成宽带振动包络数据。三是对振动中定频振动部分,依据实际带宽采用窄带包络,形成窄带振动包络数据。

各工况振动功率谱密度曲线如图1~5 所示,在运行过程中各测点振动量随工况增大呈上升趋势。

图1 0.2 工况振动功率谱密度曲线

图2 0.35 工况振动功率谱密度曲线

图3 0.6 工况振动功率谱密度曲线

图4 0.8 工况振动功率谱密度曲线

图5 1.0 工况振动功率谱密度曲线

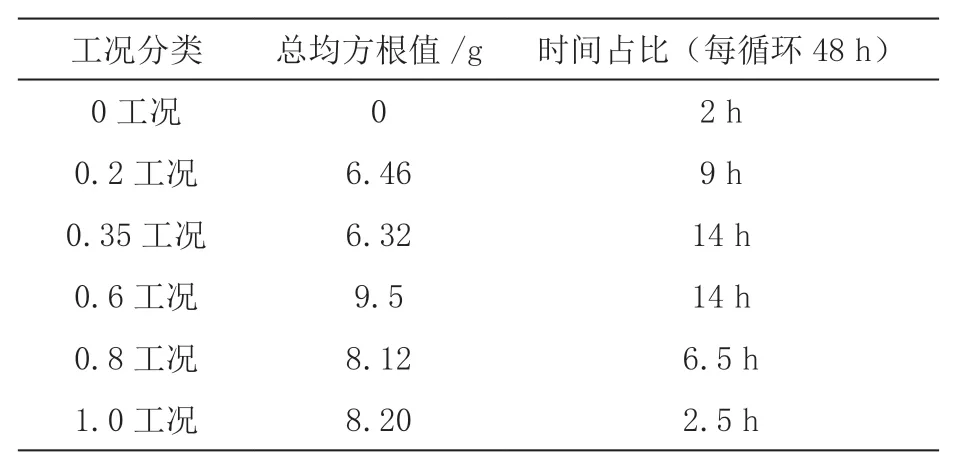

试验剖面中各工况的时序分布如表3 所示,每循环试验剖面中除前2 h 不施加振动应力外,其余时间全程施加振动。

表3 不同工况振动应力时序分布

4 功能性能测试方案

4.1 测试要求

空气电磁阀可靠性试验规定每48 h 为一个试验循环,根据可靠性试验的要求,试验中需对参试样件的功能性能进行检测以判断其是否发生故障,选取试验剖面中典型环境条件作为检测点,每循环共选取5 个测点,试验全程共计114.6 个循环,至少进行572 次试验中测试,测试次数频繁,因此对空气电磁阀测试系统的可靠性及稳定性提出较高要求。

试验中空气电磁阀功能测试内容为在通电状态下,工作介质正常接通,受试空气电磁阀共5 件,测试系统需同时连接5 件参试样件,每件受试样品需提供(3.5~6)MPa 的动作压力,空气电磁阀可靠性试验中测试连接关系如图6所示。

图6 空气电磁阀测试连接关系图

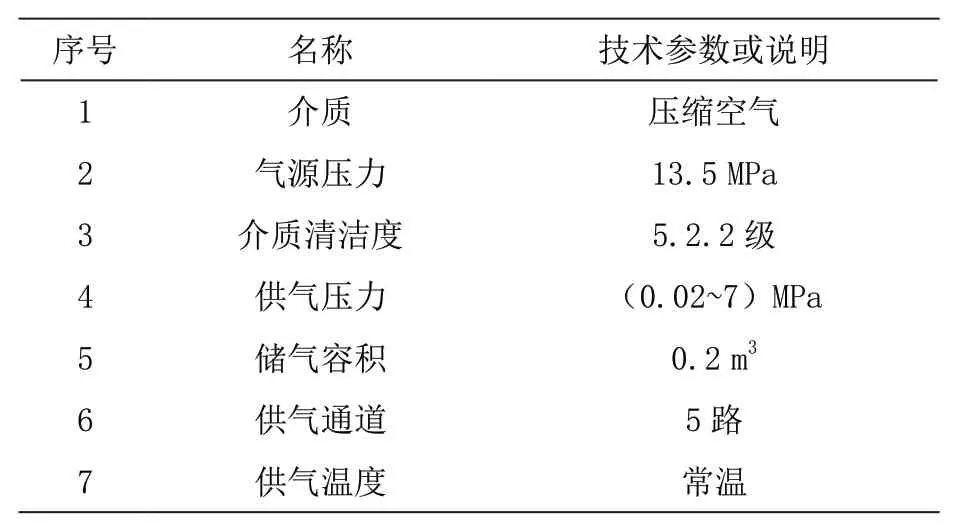

4.2 测试系统设计

空气电磁阀测试系统主要由高压空气储气瓶组、精密过滤器、球阀、安全阀、减压阀、压力表、试验件接口、阀块和不锈钢管道组成,具备输出5 个通道不同压力气源的能力,可满足同时连接5 个空气电磁阀,各输出压力可根据测试要求进行调节,通过高压空气储气瓶组提供高压气源,通过接口管道连接被测器件,对空气电磁阀施加压力,测试系统外形如图7所示,技术参数如表4 所示。

图7 测试系统外形三维图

表4 测试系统技术参数指标

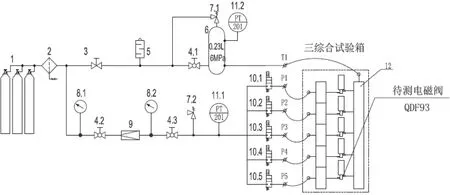

4.3 测试系统原理

如图8 所示,压缩空气钢瓶1 提供高压空气,气路与精密过滤器2 相连接,通过精密过滤器2 滤除压缩空气中细小颗粒,获得洁净的压缩空气气源。供气球阀4.2、4.3 分别控制气体减压阀的进、出气路。气体减压阀9 用于调节气体压力,压力表8.1、8.2 分别显示高压进气压力和减压输出压力,压力传感器11.1 精确显示减压输出的空气压力。减压输出的高压空气,通过电磁阀10.1 ~10.5,由P1 ~P5 口经连接软管,向与被测空气电磁阀供气。

图8 空气电磁阀测试系统原理图

单个被测空气电磁阀10 得电接通后,高压气体由被测空气电磁阀输出,经T1 口经连接软管进入容积为0.23 L 的蓄能器6 内,此时压力传感器11.2 测得压力,表明电磁阀正常打开。断开被测空气电磁阀电源,在两秒内,压力传感器11.2 不能测得压力,表明电磁阀正常关闭。

蓄能器6 设计配置安全阀7,当蓄能器内压力大于6 MPa 时,安全阀自动打开,经消音器5 泄放压力。测试完成,打开排气球阀4.1,高压空气经消音器5 排放至大气。当压力表8.1 所显示气瓶中气源压力低于10 MPa,则需更换气源气瓶。更换气源高压气瓶时,首先关闭气瓶本体截止阀,打开截止阀3,排出管道内高压余气后,进行安全换瓶操作。

4.4 测试系统具体实施过程

将5 个空气电磁阀,安装到安装板上,用紧固锁紧螺钉或螺母。分别将各燃油电磁阀的输入端接口通过转接管道与输入阀块连接,将各空气电磁阀的输出端接口通过转接管道与输出阀块连接。各空气电磁阀安装连接完成后,电磁阀与阀块成为组件,将此组件安装固定于三综合试验箱底板。阀块与电磁阀的组件从三综合试验箱内引出供气软管、回气软管共计6 根,从三综合试验箱的两个引出孔中引出。各电磁阀供电电缆与测量系统连接,为电磁阀提供动作电源。共计5 根供电电缆从三综合试验箱的一个引出孔中引出。

空气电磁阀通断测试,需逐个进行。以单个被试空气电磁阀通断测试为例。进气阀打开,电磁阀10.1 打开,电磁阀10.2 ~10.5 关闭。被试空气电磁阀通电后,被试空气电磁阀接通,压缩空气经被测空气电磁阀输出,压力传感器测得压力与进气压力一致,表示被试空气电磁阀正常打开。随后切断被试空气电磁阀电源,被试空气电磁阀关闭,两秒内压力传感器测得压力为零,表示被试空气电磁阀正常关闭。以此类推,逐个进行被试空气电磁阀测试。

5 结束语

本文介绍了燃气轮机空气电磁阀可靠性试验的试验方法及测试方法,与传统的可靠性试验相比采用燃机实测应力,更贴合受试样品实际装机的工作环境,在5 500 h 的可靠性试验中通过单独设计的空气电磁阀测试系统实现了试验中受试样品功能测试,极大地简化了测试步骤,提升了测试效率,为完成可靠性试验提供有力保障。