碳基复合相变装置及在大热耗单机温控中的应用

2023-09-06顾燕萍曾凡健施哲栋翟载腾彭仁军姜海坚苏小明

顾燕萍,张 好,曾凡健,施哲栋,翟载腾,王 江,彭仁军,姜海坚,苏小明

(1.上海卫星工程研究所,上海 201109;2.上海航天技术研究院,上海 201109)

0 引言

随着航天技术不断地发展,出现任务复杂化与工作模式多样化的新型卫星,与传统卫星平台相比,卫星轨道机动更为频繁,造成空间热环境复杂多变,且具有一定的不可预知性;并且由于卫星工作模式多样,使星载单机设备热负荷变化范围较大[1-2]。同时,航天器所用电子设备趋向于小型高效化、质量轻质化、结构紧凑化发展,造成星用单机的热耗和热流密度急剧升高[3-6],极大地增加了单机热量排散和温度控制的难度。对于间歇性工作的大热耗单机与发射器-接收器(Transmitter and Receiver,TR)组件,如采用常规的热控技术,热传输和散热通道所需的质量资源非常可观,且单机非工作时段的补偿功耗也非常高[7-8]。

相变材料通过融化-凝固来吸收和放出热量,常用于内热源或外部环境发生周期性变化的航天器,以保持一期设备温度的相对稳定[9-14]。鉴于相变材料自身的导热系数极低、传热能力弱的问题,近年来,提出了相变材料与高导热材料复合来提升其导热性能[15-20]。高导热碳基复合相变材料是一种高效的热管理材料[21-22],通过在蜂窝蠕虫石墨中填充石蜡类相变材料压缩制作而成,既具有蜂窝蠕虫石墨导热性能优异,比表面积大、吸附力强的特性,又兼具石蜡类相变材料的相变潜热大、密度小、质量轻等优势,适合用于解决短时大热耗单机的散热问题[23-24]。

本文针对某卫星型号大热耗单机的温度控制要求,基于高导热碳基复合相变材料研制了碳基复合相变储能装置,结合卫星结构板的优化设计,实现了单机大热耗的排散和温度控制。文中对所研制碳基复合相变储能装置的结构优化算法、空间环境适应性验证试验方案和试验结果进行了介绍,并给出了整星真空热试验过程中复合相变装置对大热耗单机的温度控制效果。

1 高导热碳基复合相变储能装置简介

某卫星型号舱内安装有一台大热耗单机,其在轨最大热耗工作模式为240 W/45 min,轨道周期为102 min,单机温度指标为-20~55 ℃,属于典型的间歇性工作大热耗单机。为解决此单机的温度控制问题,研制了相变储能装置,利用相变材料的相变潜热降低单机工作时段的峰值温度。

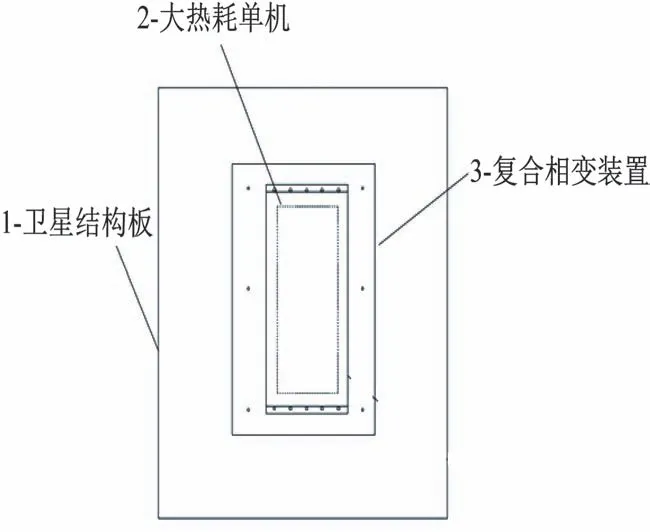

鉴于高导热碳基复合相变材料兼具多孔材料优异的导热性能,又具有相变材料高储热、蓄能特性[25-26],本文所研制的相变储能装置以碳基复合相变材料为核心组件,结构如图1 所示。复合相变装置为“三明治”结构,由上盖板、下壳体和相变材料组成。其中,上盖板和下壳体为0.7 mm 厚的铝合金材料(牌号6063),主要用于相变材料的封装,减少空间多余物的产生,同时也实现相变装置与卫星结构板、星载单机的结构接口设计。核心组件高导热碳基复合相变材料封装在上盖板和下壳体之间,它是由多孔石墨导热载体和正十六烷复合而成,通过将高纯度鳞片石墨通过高温酸化、高温膨胀、水洗和烘干工艺形成石墨蠕虫,进而将石墨蠕虫压制成多孔石墨导热载体,采用真空和浸渍工艺将相变材料浸入到多孔石墨导热载体中,获得的高导热碳基复合相变材料相变潜热约为182.4 kJ/kg,密度为960 kg/m3,中心相变温度为16.7 ℃。上盖板、下壳体与复合相变材料之间填充有导热硅橡胶,以减少界面热阻,强化导热;上盖板和下壳体所有接缝区域通过焊接工艺进行封装,以保证相变装置的密封性能,降低空间真空环境下石蜡类相变材料的泄漏[14]。

2 基于复合相变装置的单机温度控制

2.1 大热耗单机温度控制方案简介

针对第1 章所述星载单机间歇性工作、热耗大的特点,对该单机采取了独立热控设计方案。具体过程如下:

1)单机安装于卫星的主要散热面,卫星结构板在单机的安装区域中心位置开孔,开孔尺寸小于单机的安装面尺寸;

2)复合相变装置安装于单机和卫星结构板之间,且单机与复合相变装置导热安装,相变装置与卫星结构板导热安装;

3)单机除安装面外其余侧面进行黑色阳极氧化处理,复合相变储能装置星内侧喷涂黑漆热控涂层,星外侧除安装面外喷涂白漆热控涂层。

4)卫星结构板星外侧相变装置安装区域喷涂白漆热控涂层,作为单机散热面,其余区域包覆多层隔热组件;

5)在单机表面设计控温加热器,用于单机非工作时段维持其最低温度水平。

热控方案如图2 所示。该方案的优点是在卫星结构板上开适当尺寸的散热窗口,使复合相变装置直接与外空间辐射热交换,提高了散热系统的散热效率;同时利用复合相变装置的储能特点,对散热系统的热量进行削峰填谷,既能抑制单机工作时的峰值温度,又能减小单机不工作时的降温速率,降低控温加热器所需的补偿功耗,节省整星能源。此方案相对于传统的基于铝合金扩热板的大功耗单机散热方案可节省整星质量超过1 kg,降低单机峰值温度约10 ℃,单机非工作时段可以节约热控补偿功耗30%。

图2 复合相变装置应用Fig.2 Application of the composite phase-change device

2.2 复合相变装置结构优化设计

在上述大热耗单机的温度控制系统中,复合相变装置的尺寸既影响着总储热量,又影响散热系统的散热面大小,需要根据散热系统的实际控温效果进行优化设计,以获得较为合理的单机温度水平。

复合相变装置的尺寸设计是一个迭代优化的过程。复合相变装置内所填充相变材料的长×宽×高(L×B×H)与散热系统所需的储能量Q密切相关,其表达式为

式中:ρ、q分别为复合相变材料的密度和相变潜热。

另一方面,单机散热系统的散热面尺寸S又与相变材料的长和宽尺寸有关,表示为

式中:δ为相变装置由上盖板和下壳体封装后的铝合金壳体厚度。

复合相变装置的优化设计可视为单机温度水平约束下的复合相变装置质量最小化约束问题,表达式为

式中:f1为相变装置质量与结构尺寸的关系;f2为单机温度与相变装置结构的关系;f3为相变装置储能量与结构尺寸的关系。

f1和f3可通过理论计算获得,f2无法用简单的模型表述,需通过整星热仿真分析获得。

本文采取迭代优化算法求解上述优化问题,即首先通过简化的理论模型获取相变装置的初始尺寸,进而在整星热仿真分析模型中,对尺寸进行验证和优化。在简化的理论模型中,将大热耗单机的温度控制系统视为边界恒定的独立系统,并做如下假设:

1)由于单机的安装板为导热系数很低的碳纤维蒙皮蜂窝板,忽略安装板单机区的热量向舱板非单机安装区域的热扩散损失;

2)由于单机与复合相变装置之间涂有导热硅脂,忽略单机安装面与复合相变储能装置接触面之间的温差;

3)单机壳体为铝合金材料,忽略单机自身的温差,将单机视为一个均温体;

4)由于复合相变储能装置的壳体厚度较薄,且封装壳体为铝合金材料,忽略复合相变储能装置自身的温差,视为均温体;

5)单机工作期间的温度变化范围为15~25 ℃,舱内平均温度-5 ℃,舱外为4K 冷空间;

6)散热系统位于卫星主要散热面,无太阳辐照,忽略地球红外和反照对散热面的影响;

7)相变装置壳体厚度δ较小(约1 mm),忽略其对散热面尺寸的影响,即S=L×B。

基于以上简化条件,分析计算单机工作期间,温度在15~25 ℃之间时所需的储能需求,从而计算得到相变材料的厚度,具体如下:

步骤1假设复合相变装置的长× 宽为500 mm×350 mm;

步骤2单机4 个侧面的总面积A1=0.328 m2,相变装置的安装面面积A2=0.175 m2;

步骤3系统向舱内辐射的功率为

步骤4系统向舱外冷空间辐射的功率为

步骤5单机和复合相变装置的温升显热为

步骤6单机每轨45 min 的工作期间,所需的相变潜热量为

步骤7相变材料的厚度为

式中:P0为单机的热耗值;α1、ε1分别为白漆的吸收率与发射率;α2、ε2分别为黑漆的吸收率与发射率;Tave为单机的平均温度;T1为舱内环境温度;T0为星外冷空间温度;m为单机和复合相变装置的总质量;Tave、T1、m均需根据热仿真分析结果进行迭代更新。

采用Sinda/Fluint 热分析软件,建立卫星在轨热仿真分析模型,对上述简化理论模型所得预估尺寸的复合相变装置控温效果进行验证,并进一步优化相变装置尺寸。仿真所得单机240 W/45 min 工作模式下,单机的温度变化曲线如图3 所示。由图3可知,单机温度为2.6~24.1 ℃,与理论计算时简化条件基本吻合。

图3 单机的温度变化曲线Fig.3 Temperature curve of the high heat consumption equipment

同时也仿真分析了相变装置尺寸为550 mm×450 mm×4 mm 时,单机的温度水平。分析结果,增大相变材料的体积和面积后,单机的峰值温度仅降低了2.3 ℃左右,而复合相变装置的质量比原尺寸增加了0.5 kg。因此,考虑质量资源和单机实际温控需求,相变装置最终尺寸确定为500 mm×350 mm×5 mm。

3 复合相变装置的性能验证试验

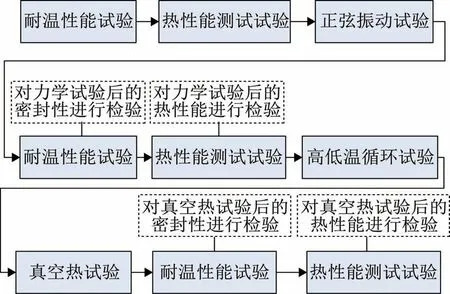

为测试所研制高导热碳基复合相变装置的储热和导热性能[27],并验证其空间环境适应性,开展了专项性能试验,性能试验项目包括了耐温性能试验、热性能测试试验、正弦振动试验、高低温循环试验和真空热试验,试验流程如图4 所示。

图4 复合相变装置性能验证试验流程Fig.4 Performance test procedure of the composite phasechange device

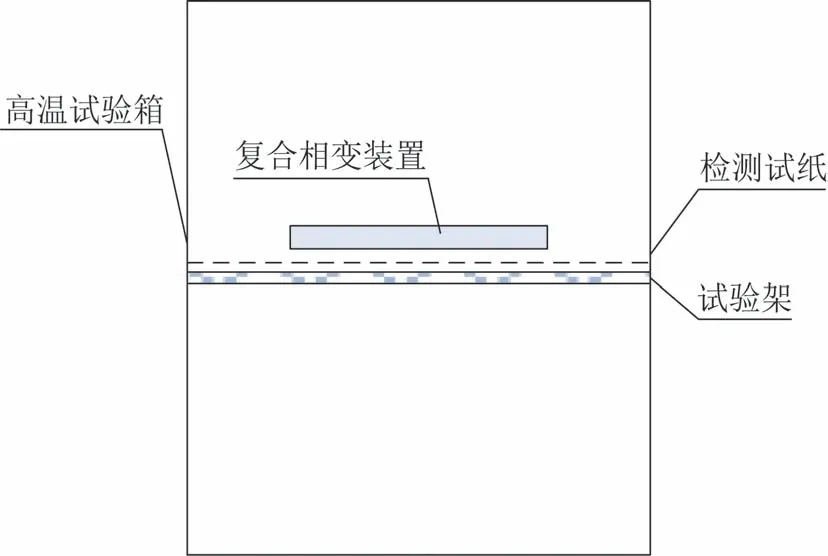

3.1 耐温性能试验

耐温性能试验的主要目的是对复合相变装置的壳体耐压性能进行检验,对产品的密封性能进行验证。试验方法是将复合相变装置放置于高温箱内,且在产品主要焊接面粘贴检测试纸,用于密封性检测,试验和实物图如图5 所示。高温试验结束后,对产品进行检测。结果显示,复合相变装置表面无明显鼓包现象,且所有试纸表面无明显油状石蜡残留,证明产品耐温性能和密封性能满足要求。

图5 耐温性能试验Fig.5 Schematic diagram of the temperature resistance test

3.2 热性能测试试验

热性能测试试验的主要目的是测试复合相变装置的导热和储热性能,评估产品的能质比(储能量与质量之比)指标。试验方法是在复合相变装置的表面粘贴热耗模拟加热器和测温热电偶,测试系统如图6 所示。

图6 热性能试验测试系统Fig.6 Schematic diagram of the thermal performance test system

复合相变装置储热性能的测试结果如图7 所示,测试结果显示,高导热碳基复合相变材料的相变潜热约为180 kJ/kg,复合相变储能装置的能质比优于90 kJ/kg。为测试复合相变板的导热性能,在相变装置一端通过加热片施加热耗,导热性能的测试结果如图8 所示,通过试验数据与仿真分析相结合,得出复合相变装置的面向导热性能优于40 W/(m·K)。

图7 相变装置储热性能测试结果Fig.7 Test results of the thermal storage performance of the phase-change device

图8 相变装置导热性能测试结果Fig.8 Test results of the thermal conductivity performance of the phase-change device

3.3 高低温循环试验

高低温循环试验的目的是为了检验复合相变装置在贮存、运输、测试、发射准备、飞行期间承受地面温度环境和飞行状态温度及其变化的能力,同时也为了能及早发现和剔除复合相变装置的早期失效情况。试验方法为将复合相变装置放置在试验箱内,试验温度为-30~45 ℃,高温和低温保持时间不少于45 min,共完成10.5 次循环。高低温循环试验结束后,对复合相变装置进行外观检测,结果显示,产品表面无明显的鼓包、裂痕等状态变化。

3.4 正弦振动试验

正弦振动试验的目的是验证卫星在发射过程中复合相变装置经受振动环境,并能正常工作的能力。试验方法为通过工装将复合相变装置压紧固定在振动台上,进行振动试验,力学传感器的粘贴位置与坐标系定义如图9 所示。

图9 复合相变装置正弦振动试验状态Fig.9 Sinusoidal vibration test diagram of the composite phase-change device

正弦振动试验结果表明,各工况下预复振曲线基本重合,力学特性无明显变化,产品表面无明显损伤。试验后,对复合相变装置进行了储热和导热性能复测,以及耐温性能试验。结果显示,力学试验前后,产品热性能和密封性能无明显变化。

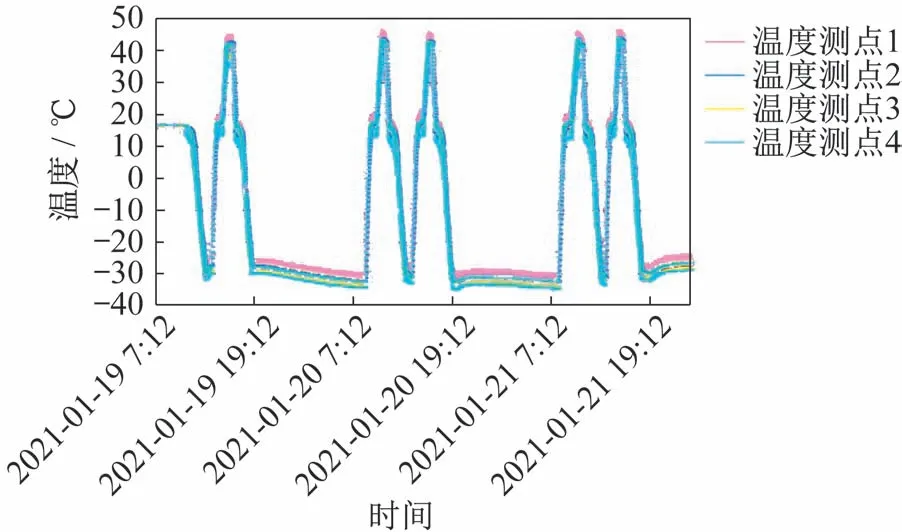

3.5 真空热试验

真空热试验的目的是为了检验复合相变装置在真空环境下的各项性能。试验过程中复合相变装置吊装在真空罐内,其在罐内的示例如图10 所示,试验温度为-30~45 ℃,共进行了5 次循环,试验过程中,相变装置的温度变化曲线如图11 所示。

图10 相变装置真空罐内Fig.10 Composite phase-change device in the vacuum tank

图11 相变装置真空热试验温度曲线Fig.11 Temperature curve of the vacuum thermal test for the composite phase-change device

真空热试验结束后将高导热相变装置从真空罐取出后,对产品进行外观检测,产品表面无明显的鼓包、裂痕等状态变化。同时,真空热试验后,再次开展耐温性能试验和热性能测试试验,测试结果表明,复合相变装置的密封性能和热性能在真空热试验前后无明显变化。

4 复合相变装置的温度控制效果

本文所研制的高导热碳基复合相变储能装置已应用于某卫星型号大热耗单机的温度控制,并参加了整星真空热平衡试验。热平衡试验过程中,某试验工况下,单机以240 W/45 min 模式工作时的温度水平如图12 所示。试验结果显示,单机的温度水平为9.0~21.3 ℃,满足-20~55 ℃的温度指标要求。在热试验过程中,单机最高温度与热仿真分析所得数据比较接近。最低温度高于仿真分析结果的主要原因是试验过程中单机散热面的外热流模拟方式为红外加热笼,红外加热笼的遮挡效应造成单机散热面的实际到达热流高于在轨外热流值。

图12 整星真空热试验中的单机温度Fig.12 Temperature cure of the high heat consumption equipment in the thermal balance test

5 结束语

本文针对星载间歇性工作大热耗单机的温度控制问题,提出了一种以高导热碳基复合相变材料为储能组件的复合相变装置,并介绍了基于复合相变装置的大热耗单机热控制方案。文中对复合相变装置的结构、尺寸优化设计算法进行了阐述,可靠性验证试验结果表明,所研制的复合相变装置各项性能满足空间环境应用的需求。通过仿真分析和整星真空热平衡试验,验证了复合相变装置对单机温度控制的有效性。