多孔式合成射流压电风扇仿真分析与试验

2023-09-06王建涛高铭泽王启智

王建涛 高铭泽 祝 健 王启智 李 昊

燕山大学车辆与能源学院,秦皇岛,066004

0 引言

自1975年第一份有关压电泵的研究报告公布以来,采用形状记忆合金、压电陶瓷、电活性聚合物、铁电聚合物、离子聚合物金属复合材料和导电聚合物等新型智能材料驱动的流体驱动器受到了国内外学者的广泛研究,它们在航空航天、机器人和生物医学等领域均有广泛的应用[1]。其中以压电陶瓷为驱动元件的流体驱动器具有结构简单、功耗低、精度高、无电磁干扰、易于实现结构上的微小化与集成化等优点,故适用范围广,现已逐步应用于生物化学、医疗健康、燃料电池、智能电子设备等领域[2-5]。

根据驱动对象的不同,压电流体驱动器可以分为压电液体驱动器[6]和压电气体驱动器[7]。与压电液体驱动器相比,对压电气体驱动器的研究较少较晚,在研制小体积高性能压电气体驱动器方面仍有很多技术问题亟待解决。然而,压电气体驱动器在医用电子血压计、微型燃料电池气体循环系统、主动流控制激励器、微电子系统冷却等方面均有广泛的需求。由于气体和液体在压缩性、黏度、密度和流动性质等方面存在较大差异,故不能简单地将压电液体驱动理论和方法直接用于研发压电气体驱动器,且在小尺度环境下实现气体高效驱动的技术难度更大。

在探索研制高性能压电气体驱动器的道路上,国内外学者进行了积极研究。根据有无阀片结构,可以进一步将压电气体驱动器分为有阀式[7-8]和无阀式[9-13]两类。有阀式压电气体驱动器利用压电致动器的振动位移产生周期性容积变化量,同时借助入口和出口处的单向阀控制实现气体单向驱动。无阀式压电气体驱动器的形式较为多样,如扑翼式压电风扇、超声行波压电气泵、声驻波压电气泵、合成射流压电气泵等,此类压电气体驱动器通过某种物理作用或效应来实现对气体的驱动,具有结构简单、易于集成、原理新颖、形式多样等特点。其中,合成射流压电气体驱动器利用合成射流原理向流场中输入动量进而驱动气体产生定向流动,近些年在主动流场控制和微电子系统散热领域得到了广泛的研究和报道[14-16]。为了提高合成射流压电气体驱动器的性能,LI等[17]提出了一种带有花瓣形进气通道的合成射流压电气泵,通过优化设计花瓣形进气通道大幅提高了系统性能。LIU等[13]采用双腔串联的方法提高合成射流压电气泵的气体驱动性能,并通过与单腔合成射流压电气泵的对比试验验证了该方法在提高系统性能方面的有益效果。针对传统合成射流控制环境适应性差和能量利用效率不高的问题,罗振兵等[18]提出了基于系统论的能量综合利用和气体增压原理的合成射流激励器设计思想,设计了单膜双腔双口合成射流激励器,充分利用了压电振动膜的双向振动能量。同时,对采用单激励源的多孔合成射流激励器进行了研究,将其应用于散热方向可以大大增大散热面积和散热的均匀性。KIM等[19]采用扬声器作为激励源设计了双孔式合成射流激励器,并用数值模拟与流场可视化技术分析双孔合成射流激励器的不同射流孔气体射流之间的作用关系。采用单激励源多射流孔的结构可以提高合成射流激励器的能量转化效率,进而提高自身性能。以上研究表明,为提高合成射流压电气体驱动器性能,研究人员在系统结构优化方面研究较多,但是在提高单个压电换能器能量利用率方面研究较少,而这正是实现高性能压电气体驱动器小型化的重要途径。

综合分析上述压电气体驱动器与合成射流激励器的研究进展,本文设计一种采用晶片型压电换能器激励高强声场,并诱导气体产生定向流动的多孔式合成射流压电风扇,简称多孔压电风扇。利用压电换能器的高阶振型汇聚换能器的辐射声能,在压电换能器的中心区域形成高强声场,并在该区域上方平行布置多孔射流板和多孔挡流板,提高压电换能器辐射声能的综合利用效率,实现大流量气体驱动。重点研究多孔压电风扇射流孔分布对气体驱动性能的影响规律,探究压电换能器超声近声场能量的综合利用方法。

1 结构及工作原理

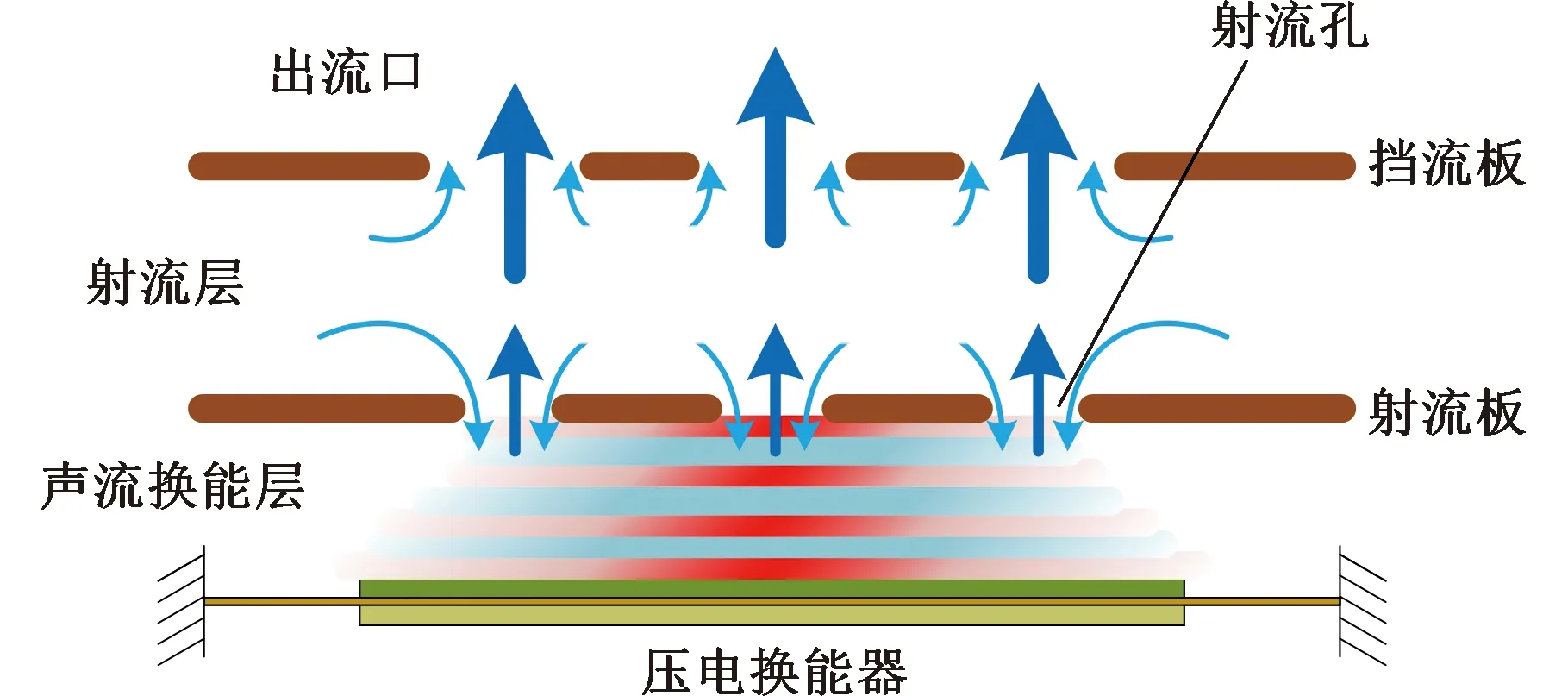

多孔压电风扇利用自身机械结构将压电换能器的辐射声能转化成气体动能,系统可以实现“电能-声能-流体动能”连续地能量转化,完成高效气体驱动。为了验证多孔压电风扇的气体驱动性能,并且提高试验效率,特设计一种可拆解式的多孔压电风扇试验装置,如图1所示。多孔压电风扇试验装置主要由换能器基座、压电换能器、射流板基座、射流板、挡流板基座、挡流板和盖板等部件组成。压电换能器的周边与换能器基座固定连接,射流板基座上设计有射流板安装限位槽,射流板安装在射流板基座的限位槽中,挡流板安装在挡流板限位座中。当螺钉将盖板与换能器基座紧固连接时,多孔压电风扇试验装置各配件之间会相互压合固定。在射流板上设计有一个或多个射流孔,同样在挡流板上设计有一个或多个出流口,各个射流孔与出流口位置一一对应且分别处在同一轴线上。

图1 压电风扇总体结构

多孔压电风扇利用压电换能器激励产生超声强声场,其近声场空气层在高频声场作用下发生振荡并激励气体形成单向流动,系统工作原理如图2所示。压电换能器在高频交变电压的驱动下产生振动并向外辐射高频超声波,激励声流换能层中的空气发生振荡。在压电换能器声波辐射面上方,辐射声能集中在换能器中心区域,同时在该区域的射流板和挡流板上设置射流孔和出流口。空气质点在射流孔中往复运动,在剪切作用下,射流孔边缘部位的空气质点发生分离而向射流孔上方产生气体射流。根据合成射流原理,可知该气体射流会成对形成旋涡并卷吸射流层中空气,进一步在挡流板出流口处获得更大的气体射流。多孔压电风扇在上述工作过程中,以向周围环境输入动量的形式驱动空气产生定向流动,具有气体流量大的特点。本文研究的多孔压电风扇无需利用压电振子的变形来产生容积变化以驱动气体流动,而是利用压电换能器的辐射强声场激励空气质点往复振荡,实现多个射流孔同步产生气体射流,具有体积小、系统输入能量密度大以及能量利用率高等特点。

图2 压电风扇工作原理

2 多孔压电风扇仿真分析

2.1 电声换能特性分析

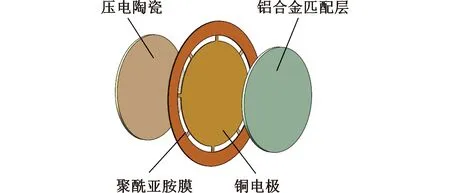

压电换能器是一种常用的电声能量转换器件,可以在交变电场的驱动下向周围媒介辐射声波而形成强声场。本文研究的多孔压电风扇采用晶片型压电换能器,它主要由压电陶瓷、聚酰亚胺膜、铜电极和铝合金匹配层粘接而成,如图3所示。晶片型压电换能器的结构简单且厚度较小,适合构造小型气体驱动器。

图3 压电换能器结构

(a)第一阶谐振

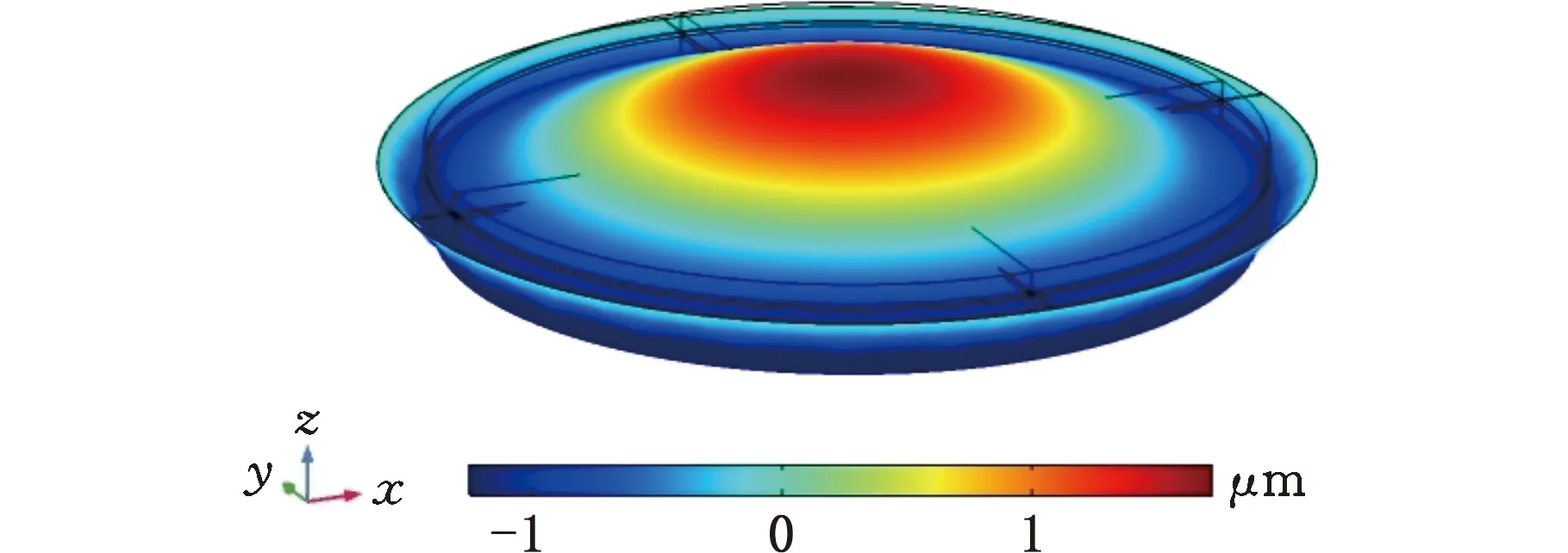

圆形压电换能器的周边与换能器基座采用胶水粘接固定,对压电陶瓷晶片施加正弦波驱动信号,压电换能器发生往复振动并向周围空气介质辐射声波。压电换能器的厚度较小而近似于一个圆形薄板,其第一阶和第六阶振型为中心对称结构,辐射声场的能量集中在中心区域,适于驱动多孔压电风扇。首先建立压电换能器的物理模型,利用商用软件Comsol Multiphysics对压电换能器进行振动模态仿真分析。对压电陶瓷施加交变电压信号并获得压电换能器的第一阶和第六阶振动模态,如图4所示。复合层压电换能器的第一阶谐振频率为1753.9 Hz,第六阶谐振频率为20 807 Hz。与第一阶谐振频率相比,压电换能器的第六阶谐振频率较高且在超声频率范围内,系统工作无噪声且辐射声场的能量密度更高。为构造一个超声辐射声场,本文选择压电换能器的第六阶振型作为多孔压电风扇的声场激励源。

(b)第六阶谐振图4 压电换能器的振动模态

进一步利用Comsol Multiphysics软件对压电换能器的辐射声场进行仿真分析,建立压电换能器声场仿真分析的几何结构模型,如图5所示。压电换能器的铝合金匹配层与无边界的空气域接触,完美匹配层用于模拟声波在远离声源传播过程中被吸收的情况。对压电换能器施加正弦波电压信号,在驱动电压Vpp为60 V且驱动频率为20 807 Hz的正弦波电压信号驱动下,压电换能器获得第六阶谐振状态,此时换能器辐射声场情况如图6所示。结果显示,压电换能器的辐射声场与其自身振型直接相关,在其振幅最大处辐射声场的声压最强,使得声能集中在压电换能器振幅最大的中心区域,为多孔式合成射流压电风扇提供高效的声场激励。

图5 声场仿真模型几何结构

图6 总声压切面图

2.2 流场分析

多孔压电风扇采用多射流孔结构提高自身能量利用效率,而各射流孔之间存在着相互扰动作用,影响各自的气体驱动效果。本文利用FLUENT流场仿真分析软件对多孔压电风扇的气体驱动过程进行仿真分析,找到射流孔分布对多孔压电风扇气体驱动性能的影响规律。首先根据多孔压电风扇的结构和几何参数,在FLUENT软件中建立流场域仿真分析几何结构模型并划分网格,如图7所示。为了保证计算精度,对射流孔和出流口的网格进行加密处理并通过网格无关性验证,网格数约为56万。多孔压电风扇的部分几何结构参数参考课题组的前期研究成果[20],压电风扇声流换能层高度为0.1 mm,射流层高度为1.35 mm,射流孔直径为0.2 mm,出流口直径为0.7 mm。射流孔均匀分布在射流板的中心截面内,射流孔的数量分别取1、3、5、7、9,射流孔的数量越多说明射流孔的布置越密集。

图7 流场域网格图

仿真计算过程中,压电换能器对压电风扇的激励采用位移函数表示,该位移函数包含时间t和空间位置坐标(x,y)两个维度的变量。压电换能器在oxy平面内,振动方向为z轴方向,采用的函数表达式为

s(t,x,y)=Ag(x,y)sin(2πft)

(1)

式中,A为压电换能器振幅;f为换能器振动频率;R为换能器的有效半径。

对式(1)进行微分得到压电换能器的振动速度表达式:

v(t,x,y)=2πfAg(x,y)cos(2πft)

(2)

将压电换能器的振动速度函数添加到流场域振动激励边界,由此模拟在换能器激励下形成的气体射流。压电换能器的振动频率f取20 807 Hz,振幅A设为0.24 μm,有效半径R为9 mm。应用FLUENT流场仿真软件分析得到压电风扇的气体出流口上方的速度云图,采用三维瞬态计算方式,湍流模型为k-ε模型,时间步长为6×10-7s。压电换能器的振动周期为T,计算得到多孔压电风扇驱动气体0.5T时刻的流场速度云图,见图8。随着射流孔数量的增大,单个射流孔的气体驱动能力有所下降,但多个射流孔的整体气体驱动能力累加效果得到加强,这说明多孔射流方案可以有效提高压电换能器辐射声场能量的综合利用效率。

(a)单孔 (b)三孔

(c)五孔 (d)七孔

3 试验测试与分析

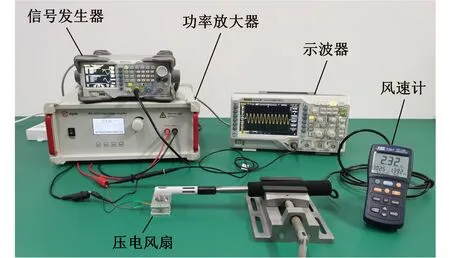

多孔压电风扇气体流速测试系统如图9所示。主要试验仪器包括信号发生器(RIGOL DG1022Z)、功率放大器(AIGTEK ATA2021H)、示波器(RIGOL DS1054Z)和热线式风速计(台湾泰仕TES-1341N)等。信号发生器和功率放大器为多孔压电风扇提供电压和频率可调的正弦波驱动信号,多孔压电风扇驱动气体的流速由热线式风速计测量,测量精度为0.01 m/s。压电风扇由出流口向外喷射气体,气体流速随着远离出流口而降低。压电风扇气体流速测试过程中,将风速计的测试端布置在出流口上方20 mm处。

图9 样机测试系统

3.1 单孔压电风扇性能对比试验

由压电换能器的声场仿真分析结果可知,在第六阶振型下压电换能器中心区域的辐射声压最大,而周边区域声压逐渐减小,由此可以推断射流孔的布置位置会对压电风扇性能产生直接影响。为验证射流孔的布置位置对压电风扇的气体驱动性能的影响,选择不同射流孔位置参数的压电风扇样机进行相应的对比试验。当射流孔处于以射流板中心为圆心、半径为r的圆环上时,则称此射流孔为中心距r射流孔,如图10所示。当r=0时,射流孔位于射流板的中心,随着r值的增大,射流孔向射流板的周边移动。

图10 射流孔位置示意图

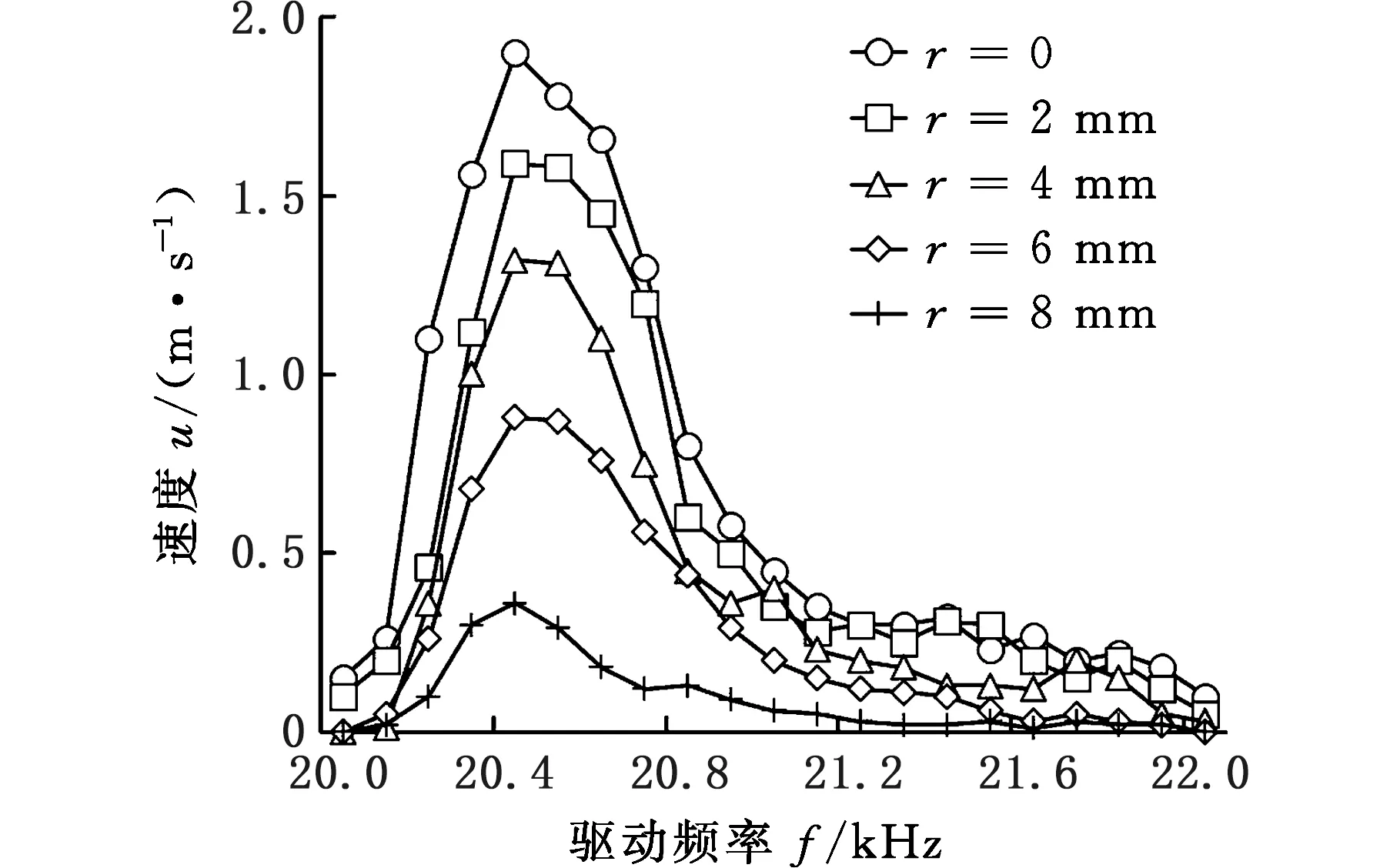

首先,选择不同的射流孔和出流口布置位置(r分别取0、2 mm、4 mm、6 mm、8 mm)制作射流板和挡流板,进而制作相应的单孔压电风扇试验样机并测试其性能。设定单孔压电风扇的驱动电压Vpp为60 V,利用风速计测试不同驱动频率下压电风扇出流口上方的气体流速,试验结果如图11所示。中心区域开孔(r=0)的压电风扇气体驱动性能最佳,且随着射流孔位置远离中心区域,压电风扇的气体流速逐渐降低。这说明单孔压电风扇的气体射流强度与射流孔位置之间存在密切关系,在辐射声压最大的中心区域上方设置出流口,压电风扇的气体射流强度最大。该试验同时说明,压电换能器在驱动频率为20.4 kHz时达到第六阶谐振状态,压电风扇的气体驱动能力最强,对于r为0、2 mm、4 mm、6 mm和8 mm的5种样机,压电风扇的最大风速分别为1.9 m/s、1.59 m/s、1.32 m/s、0.88 m/s和0.36 m/s,其中心区域辐射声场最强,远离中心区域的声场强度相对减弱,但仍有较强的气体驱动能力。若在射流板和挡流板上设置多个射流孔和出流口,则可以实现压电换能器辐射声能的综合利用,提高多孔压电风扇的气体驱动能力。

图11 单孔压电风扇性能曲线

3.2 多孔压电风扇性能对比试验

压电换能器作为面声源向其周围辐射声波,压电风扇通过采用多孔出流的方式来提高压电换能器辐射声能的利用率。由多孔压电风扇的流场仿真分析结果可知,射流孔的布置密度对压电风扇的气体驱动性能有直接影响,合理选择射流孔的布置密度将大幅提高多孔压电风扇的气体驱动性能。

在前面单孔压电风扇性能试验基础上,制作具有不同射流孔布置密度的多孔压电风扇试验样机。射流孔在射流板上的特定区域内采用等间距均匀布置,射流孔的具体分布规律如图12所示。在以射流板中心为圆心、直径d=16 mm的圆内开设不同数量的射流孔,并且各相邻射流孔之间采用等间距均匀排布方式,同时以直径d=16 mm的圆内射流孔的数量N来表示射流孔在射流板上的布置密度。为了获得射流孔布置密度对多孔压电风扇气体驱动性能的影响规律,下面分别制作N为5、9、13、21、57、89、137和221共8类多孔压电风扇样机,并对这8类样机进行性能测试。

图12 射流孔分布规律

设定驱动电压Vpp为60 V,对上述8类样机进行气体驱动性能测试,结果如图13所示。结果显示,随着单位面积上射流孔布置密度的增加,多孔压电风扇出流口上方的气体射流速度先增大后减小,存在最佳的射流孔布置密度。试验测得,8类样机中的89孔压电风扇的性能最佳,当驱动频率为20.4 kHz时,其驱动气体的最大流速为3.7 m/s。试验结果说明,采用多射流孔方案可以提高压电换能器的声能利用效率,进而提高压电风扇的气体驱动性能,但过大的射流孔布置密度会抑制多孔压电风扇的气体驱动性能。存在最优的射流孔布置密度,使多孔压电风扇的气体驱动性能最佳。

图13 多孔压电风扇性能曲线

3.3 压电风扇电压特性试验

驱动电压直接影响压电换能器的辐射声场的强度,并进一步影响压电风扇的气体驱动能力。在上述单孔和多孔压电风扇性能测试试验基础上,选择中心开孔的单孔压电风扇,以及57孔和89孔的多孔压电风扇,分别进行电压特性试验。

首先保持驱动频率为20.4 kHz,改变压电换能器的驱动电压,测得不同驱动电压下压电风扇的气体流速曲线,如图14所示。随着驱动电压的增大,压电风扇驱动气体的流速逐渐增大。在驱动电压Vpp为90 V、驱动频率为20.4 kHz时,中心开孔的单孔压电风扇的气体流速为2.2 m/s,57孔压电风扇的气体流速为4.1 m/s,89孔压电风扇的气体流速为4.7 m/s。

图14 压电风扇电压特性曲线

4 结论

基于合成射流原理的压电超声气体驱动器具有能量密度高的特点,为提高其声能利用效率,提高压电气体驱动器的气体驱动性能,提出一种采用晶片型压电换能器激励高强声场并诱导气体产生定向流动的多孔压电风扇,对其输出特性进行仿真与试验研究,具体结论如下:

(1)压电换能器可产生超声频率的强声场,在驱动频率为20 807 Hz的正弦波电压信号驱动下,压电换能器获得第六阶谐振状态,其中心区域振幅最大且声场最强,可使声能集中在压电换能器的中心区域,为多孔式合成射流压电风扇提供高效的声场激励。

(2)单孔压电风扇的射流孔布置位置对压电风扇的气体驱动性能有直接影响,随着射流孔远离中心,压电风扇的性能逐渐下降;试验测得,中心开孔的单孔压电风扇在90 V电压驱动下,其驱动气体流速达到2.2 m/s。

(3)采用多个射流孔的设计可以有效提高压电风扇的气体驱动性能,随着射流孔数量的增大,压电风扇的气体驱动性能先提高后降低,存在最佳的射流孔布置密度使多孔压电风扇的气体驱动性能最佳;试验测得89孔压电风扇在90 V电压驱动下,其驱动气体流速达到4.7 m/s。