异形反馈槽对比例节流阀特性的影响

2023-09-06周兴炜冯克温赵星宇

周兴炜 冯克温 赵星宇 葛 磊 杨 敬 权 龙

太原理工大学新型传感器与智能控制教育部重点实验室,太原,030024

0 引言

插装式比例节流阀具有通流能力强、泄漏量小、结构简单等优点。Valvistor型插装式比例节流阀的主阀具有流量-位移反馈关系,可通过控制先导阀的流量来控制主阀位移[1],同时该阀兼具反向截止和动静态特性好等优点[2-6]。

工程机械液压系统的工况复杂、环境恶劣,Valvistor型比例节流阀常被作为其流量控制的核心元件。为满足执行器在不同工况中的流量需求,提高阀的微动特性和控制精度,许多学者对比例节流阀进行了研究。刘晓红等[7]通过试验和动力学解析,分析了液压锥阀阀口噪声和能量损失原因。艾超等[8]设计了一款异形阀口结构,实现小开口处流量缓慢平稳变化。郑淑娟等[9-10]推导出平底锥阀更加精确实用的液动力和过流面积计算公式,解决阀芯行程较大时计算公式存在近似性和模糊性的问题。谢海波等[11]研究了不同形态阀口对液动力的影响,发现倒角能够影响液动力方向和大小。TAN等[12]设计了一种补偿插装阀液动力结构,通过试验验证此结构能够减小液动力93%。赵星宇等[13]、权龙等[14-15]提出了补偿压差调控原理,通过主动调控压差来提高多路阀微动特性。陈革新等[16]通过改变二通压力补偿阀阀口结构,改善了多路阀微动特性以及压力波动。

综上可知:一方面,研究者通过改变阀芯和阀座的配合关系,在锥阀阀口增设复杂的异形阀口,改变主阀口过流面积,从而改变比例节流阀的流量特性[17],但这种方法不仅增加了主阀阀芯的行程,使加工更加复杂,且在微动控制区间内,射流角度会发生变化,导致液动力的数值和方向都随之变化,难以补偿液动力,影响阀的控制特性[18];另一方面,研究者通过在阀上增设可调控压差的控制单元,对阀口压差进行调控,提高阀的微动特性,但增设的压力补偿器本身无法主动调控压差,需额外加装电-机械压差控制单元。

本研究设计倒梯形和双矩形组合形反馈槽来代替常用的矩形反馈槽,改变主阀阀芯位移和先导阀控制信号匹配关系,让Valvistor型节流阀获得期望的流量特性曲线。

1 比例节流阀异形反馈槽工作原理

1.1 比例节流阀工作原理

Valvistor型节流阀工作原理如图1所示,由主阀和先导阀两部分组成。主阀采用锥台形锥阀结构,设有反馈槽和流道,从而连通进油口和控制腔。先导阀由比例电磁铁控制,当电磁铁不通电时,先导阀位于右位,控制腔压力pc与进油口压力pi相同,因控制端面积Ac大于进油端面积Aa,所以主阀阀芯处于关闭状态;反之,控制腔内油液经先导阀流出,控制腔压力pc减小,主阀阀芯在进油口液压力推动下开启,反馈槽开口面积增大,当通过反馈槽的流量等于先导阀流量时,主阀阀芯处于受力平衡状态,主阀阀芯停止运动。

图1 比例节流阀工作原理图

1.2 反馈槽优化

由阀的原理可知,阀芯处于稳态的条件是:随着主阀阀芯位移增大,反馈槽获得足够的开口面积,使得反馈槽流量等于先导阀流量。因此,在相同控制电压下,阀芯反馈槽面积增益越大主阀阀芯位移越小。常见的反馈槽形状为矩形,其面积增益为常数,因此主阀阀芯位移与先导信号近似成比例关系。在相同压差下,节流阀主阀流量和主阀阀芯位移成正比,设计变面积增益的反馈槽,能够改变主阀流量曲线。为获得期望的主阀流量特性,设计的两种变面积增益的反馈槽如图2所示。图2a为倒梯形反馈槽,x01为倒梯形槽预开口量,at为初始面积增益,bt为倒梯形槽的上底,xt为倒梯形槽的高,该类型反馈槽初始面积增益大,可使阀芯具备初始运动缓慢、启动平稳的特点。图2b为组合形反馈槽,其形状由两个矩形组成,x02为组合形槽预开口量,af1为转折前面积增益,af2为转折后面积增益,xf为转折点位置,阴影部分表示预开口面积,该类型反馈槽可使阀拥有良好的微动特性。

2 数学模型

2.1 静态数学模型

主阀流量方程为

(1)

式中,qm为主阀流量;Cdm为主阀流量系数;wm为主阀阀芯面积增益;xm为主阀阀芯位移;po为出口压力;ρ为油液密度。

反馈槽流量方程为

(2)

式中,qs为反馈槽流量;Cds为反馈槽流量系数;ws为反馈槽面积增益;x0为反馈槽预开口量。

先导阀流量方程为

(3)

式中,qy为先导阀流量;Cdy为先导阀流量系数;wy为先导阀面积增益;ke为比例电磁铁增益;uy为先导阀控制电压。

若忽略主阀弹簧力和稳态液动力,则稳态时主阀阀芯力平衡方程简化为

piAa+po(Ac-Aa)-pcAc=0

(4)

令α=Aa/Ac=1/2,则有

pi+po=2pc

(5)

稳态时,反馈槽的流量与先导阀流量相等,由式(2)、式(3)、式(5)得

(6)

由式(6)可知,改变反馈槽面积增益能够改变主阀阀芯位移和控制电压的对应关系,进而改变比例节流阀的流量特性曲线。

倒梯形槽面积增益wst为

wst=ws=(1-xmt/xt)at+(xmt/xt)bt

(7)

式中,xmt为倒梯形槽主阀阀芯位移。

将式(7)代入式(6)中,忽略反馈槽预开口量,得到倒梯形槽节流阀主阀阀芯位移

(8)

从式(8)中可以看出,当反馈槽为倒梯形时,主阀阀芯位移增益随着控制电压的增加而增大。

若忽略组合形槽圆滑过渡段,则组合形槽面积增益wsf表达式为

(9)

式中,xmf为组合形槽主阀阀芯位移。

将式(9)代入式(6)中,得到组合形反馈槽节流阀主阀阀芯位移

(10)

当反馈槽为组合形时,主阀阀芯位移函数为分段线性函数,通过选择不同的反馈槽面积增益,可以获得转折点xf前后不同的主阀阀芯位移增益。

节流阀流量q=qs+qm,代入式(1)、式(2)、式(5),忽略反馈槽预开口量,得到比例节流阀流量

(11)

由式(11)可以看出节流阀流量受反馈槽面积增益ws影响,面积增益越大,流量放大能力越小。

2.2 动态数学模型

假设进出口压力pi、po恒定,运动过程中先导阀阀芯的受力方程为

(12)

式中,Fy为先导阀弹簧力;xy为先导阀阀芯位移;fsv为先导阀液动力;my为先导阀阀芯质量;By为先导阀阻尼系数;ky为先导阀阀芯弹簧刚度。

为了便于分析,忽略小刚度弹簧以及稳态液动力,得主阀阀芯的动力学平衡方程为

(13)

式中,m为主阀阀芯质量;Bm为主阀阻尼系数。

主阀阀芯与先导阀之间的控制容腔流量连续性方程为

(14)

式中,Vc为控制腔体积;β为体积弹性模量。

Qm=KqmXm

(15)

Qs=KqsXm-KspPc

(16)

Qy=KqyUy+KypPc

(17)

ms2Xm+BmsXm=-PcAc

(18)

(19)

式中,Kqm为主阀流量增益;Kqs为反馈槽流量增益;Ksp为反馈槽流量压力系数;Kqy为先导阀流量增益;Kyp为先导阀流量压力系数。

将式(16)、式(17)代入式(19)可得

(20)

将式(20)代入式(18)可得

(21)

根据劳斯判据可知,系统稳定条件为:A>0,B>0,C>0,D>0,BC>AD。

忽略阻尼系数Bm,将式(21)代入系统稳定条件,得到稳定条件为

(22)

结合式(6)化简后可得稳定条件为

(23)

其中,uy0、Pc0、Po0表示稳定的工作点。由式(23)可知,主阀阀芯稳定性与反馈槽面积增益ws、阀口压差和控制电压有关。

3 仿真建模和试验测试

3.1 模型搭建

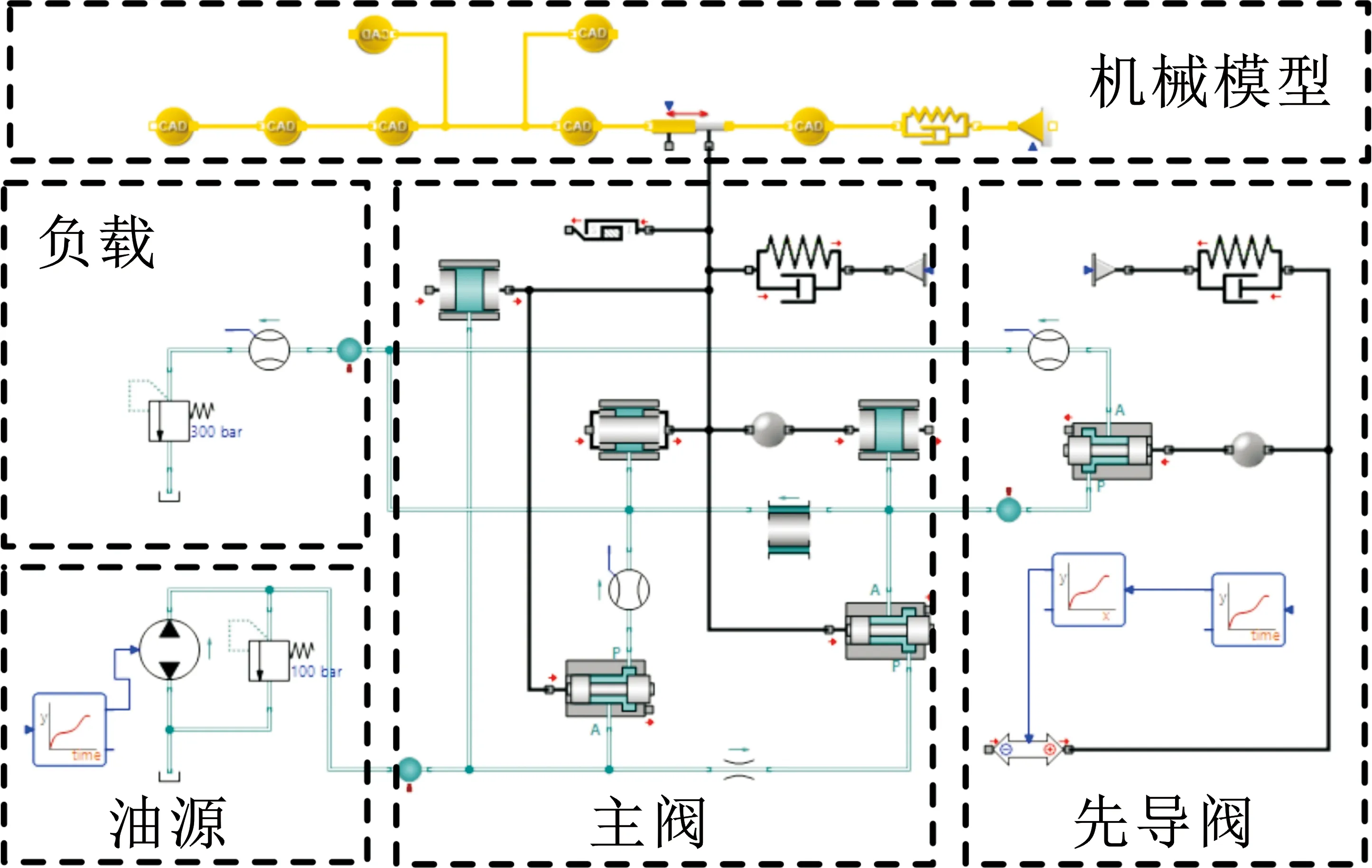

在Simulation X中建立Valvistor型比例节流阀多学科联合仿真模型,如图3所示,在该模型中用一个恒压源作为油源。使用三个PistonArea元件作为主阀控制腔、进口腔和出口腔,计算液压力和机械力之间的耦合关系。PistonArea元件连接弹簧阻尼元件和质量元件,仿真主阀阀芯和先导阀阀芯的力平衡关系。主阀进油口与控制腔之间的反馈槽用ValveEdge元件建模,ValveEdge元件通过设置的参数,可计算出节流口的液动力和压损,在元件模型中编写式(7)、式(9)参数,可仿真不同反馈槽形状下节流阀的流量特性。用RingGap元件模拟主阀阀芯和阀套之间的间隙。在回油路连接一个溢流阀以模拟负载。节流阀为16通径,主阀口倒角为45°,设置控制端阀芯半径为10 mm,进油端阀芯半径为7.07 mm,反馈槽预开口面积为0.4 mm2。先导阀开口用一个ValveEdge元件建模,在元件中设置先导阀口形状和参数,输入电压信号为0~10 V。

图3 比例节流阀仿真模型

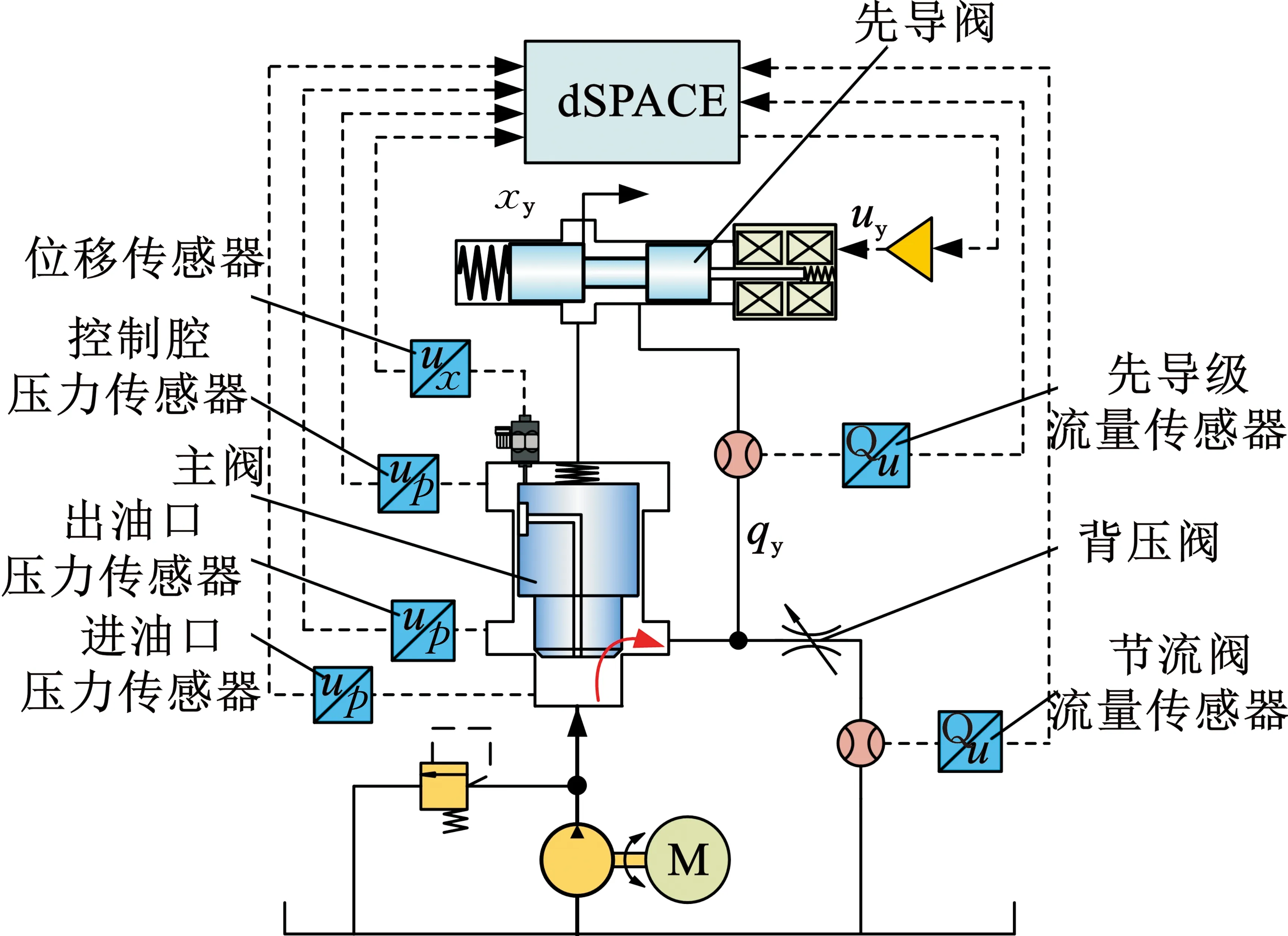

3.2 试验测试和仿真模型验证

为了验证模型的正确性,设计图4a所示的试验原理,并搭建试验台对节流阀进行测试,如图4b所示。主阀安装在阀块内,先导阀为Rexroth 4WRPEH6型比例伺服阀,其内部具有位置闭环,滞环小于0.2%,动态特性好,响应时间短于10 ms;节流阀流量q和先导阀流量qy采用ParkerSCVF型齿轮流量计测量;采用三个压力传感器测量节流阀进油口、出油口和控制腔压力;利用直线位移传感器测量主阀阀芯位移。系统采用Rexroth SYDFEE变量柱塞泵供油,通过dSPACE进行数据采集并给出控制信号。

(a)试验原理图

(b)试验测试台图4 试验原理和试验台

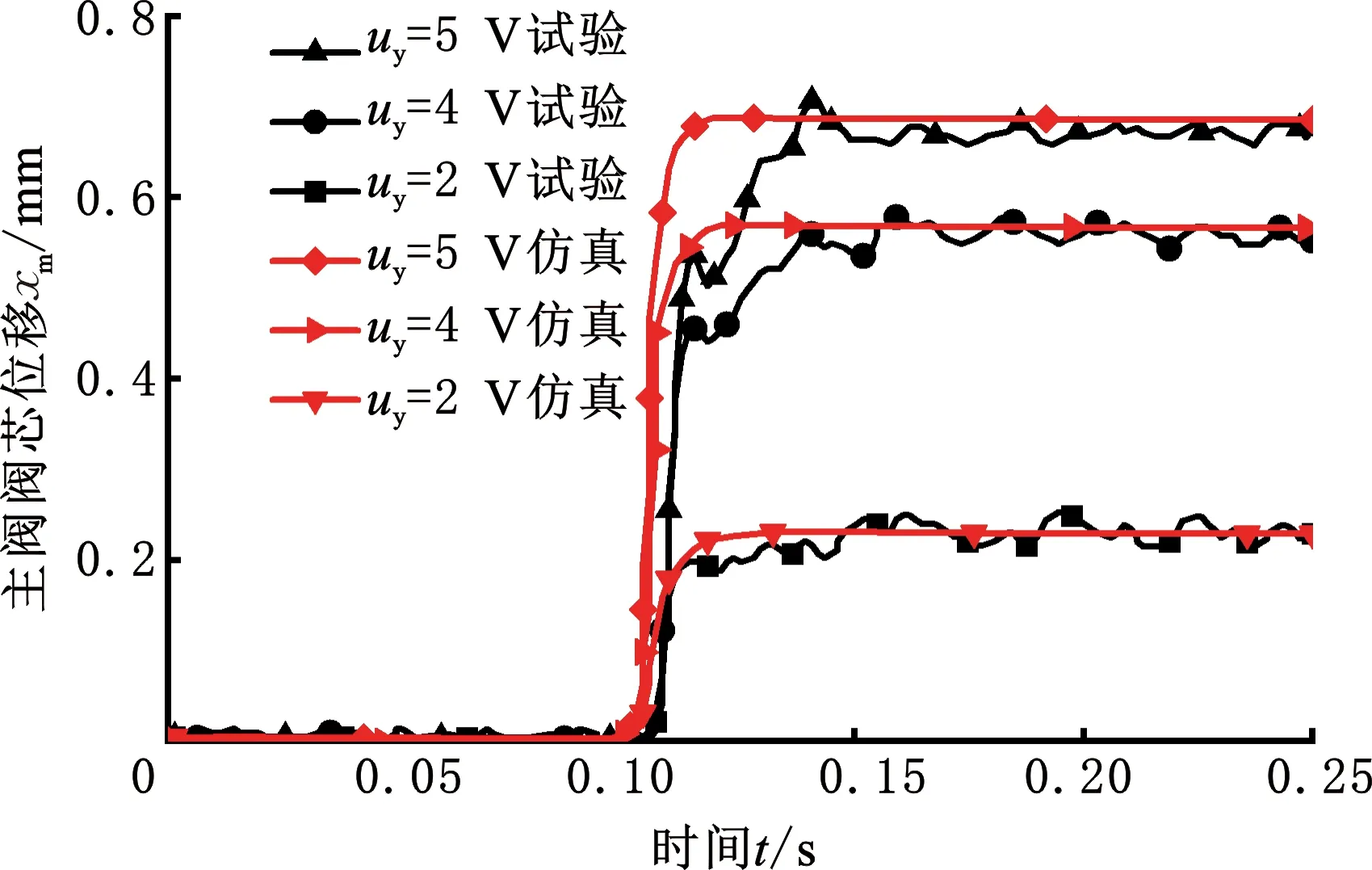

试验中,设定泵输出流量为105 L/min,溢流阀压力调至20 MPa,通过dSPACE给予斜坡和阶跃信号,获得静态特性曲线和阶跃响应,如图5和图6所示。由图5可知,流量和位移曲线都存在死区,主阀阀芯位移和控制电压成比例关系。如图5所示,流量增大会使液动力增大,而液动力会减小流量放大能力,使得流量特性曲线变平缓。从图6中可以看出,阶跃响应仿真结果由于未考虑摩擦力而略快于试验,试验结果没有明显的超调和振动,阶跃响应仿真与试验结果接近。

图5 压差5 MPa下静态特性曲线

图6 压差5 MPa下主阀阀芯阶跃响应

4 仿真结果分析

4.1 反馈槽形状对节流阀静态特性影响

由上述内容可知,建立的仿真模型能够较好地模拟节流阀动静态特性,具有一定的精度和准确性。

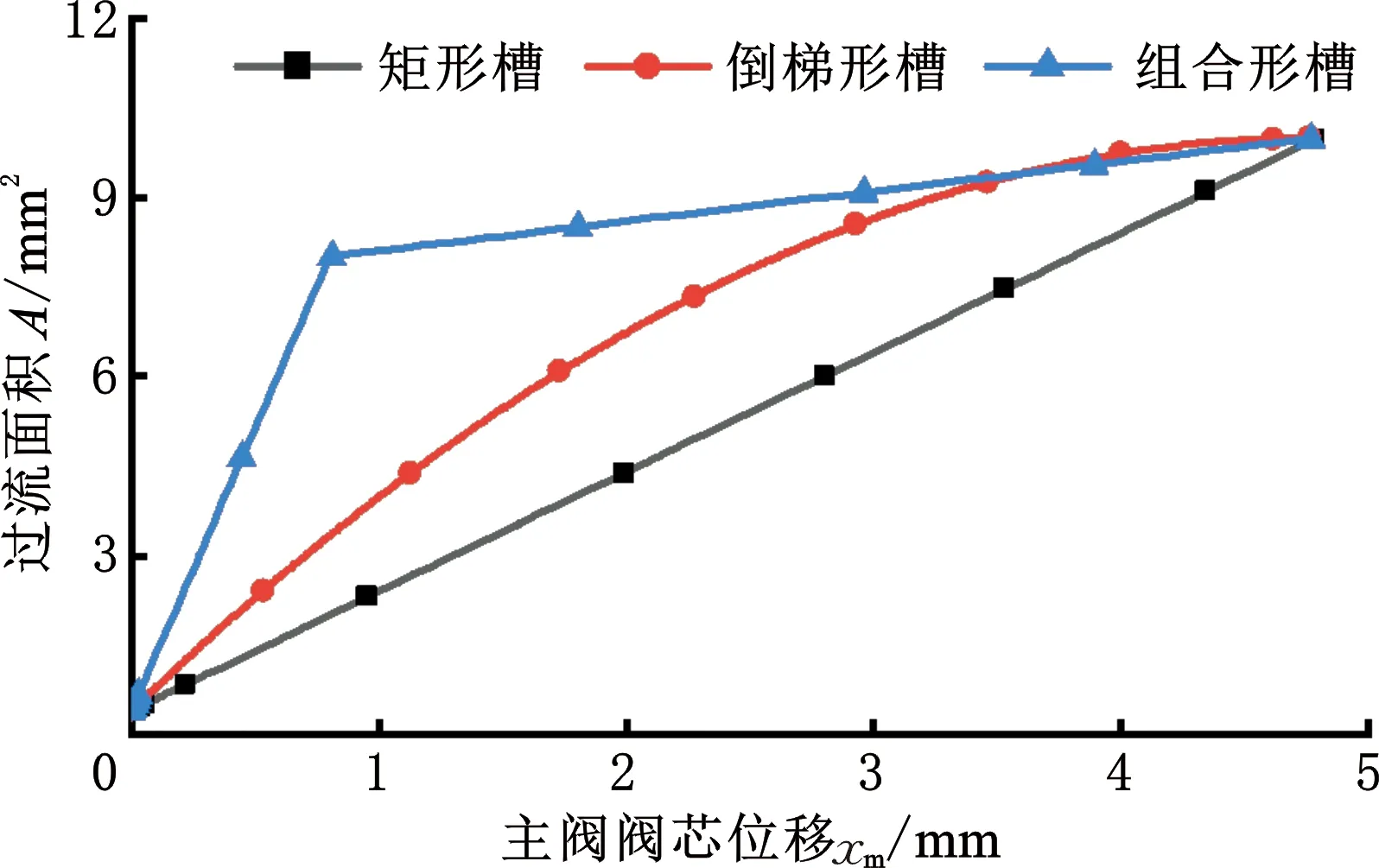

由于流量分级控制常用于中大型液压系统,为了进一步扩展研究应用范围,使研究可应用于大流量场景,在基本参数不变的情况下,增大节流阀通径为25,泵出口压力和负载压力控制为恒定值。三种反馈槽过流面积设定如图7所示,由于有预开口,所以过流面积曲线不通过原点。其中,矩形反馈槽面积增益保持不变,与位移无关;倒梯形槽随着阀芯位移的增大,面积增益减小;组合形槽面积增益有一个转折点,转折点前面积增益大于转折点后面积增益。三组仿真的先导阀参数相同,给予先导阀0~10 V控制信号。

图7 不同形状反馈槽过流面积曲线

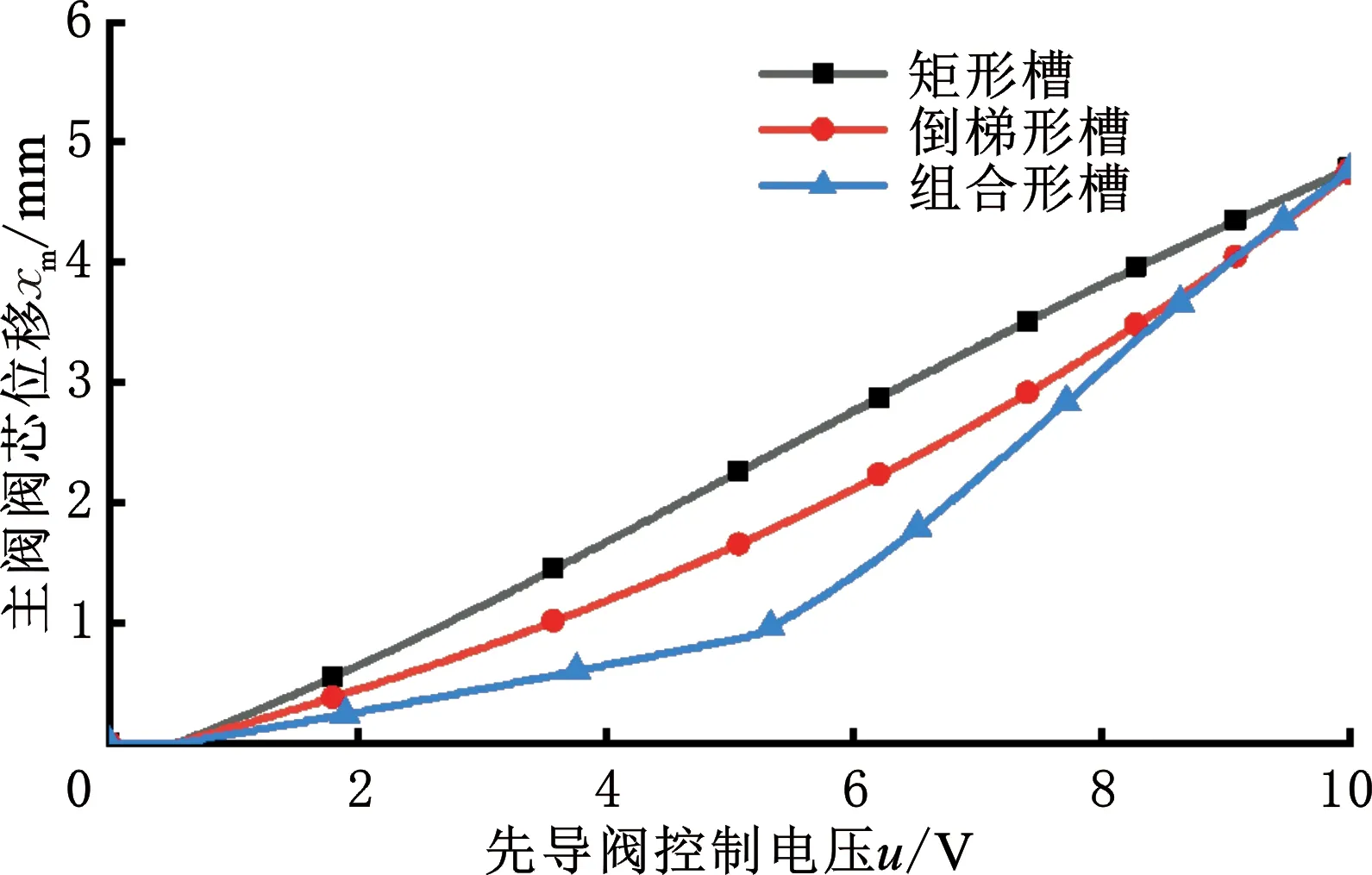

图8 不同反馈槽形状主阀阀芯位移曲线

图8为三种不同反馈槽形状的主阀阀芯位移曲线,反馈槽形状为矩形时,节流阀主阀阀芯位移和控制电压近似为线性关系;形状为倒梯形时,位移增益初值较小,但会随着控制电压增大而增大;形状为组合形时,位移特性有一个转折点,转折点前后位移增益不同,由式(10)理论分析可知,由于组合形的转折点前的面积增益af1大于转折点后的面积增益af2,则转折点位置xf后的位移曲线斜率更大,即阀芯位移增益更大,理论与仿真结果一致。

图9所示为三种不同反馈槽形状节流阀的流量特性,由于有预开口面积,故流量特性曲线存在一段死区。矩形槽节流阀流量跟随控制电压近似线性增长;在控制电压小于6 V时,倒梯形槽节流阀流量增长速度小于矩形,初始流量增长平缓,随着电压的增大,流量放大能力逐步增加;组合形槽节流阀流量特性曲线有一个明显转折点,转折点之前的流量增益小,产生了一个流量特性平坦的微动控制区间,转折点之后,流量放大能力强。

图9 不同反馈槽形状节流阀流量特性

4.2 反馈槽形状参数对节流阀静态特性影响

图10所示为三种不同倒梯形槽的高xt和初始面积增益at比值对其过流面积和阀流量特性的影响。图10a为三种比值过流面积曲线,保持最大过流面积的相同,比值越小,过流面积初始增益越大。图10b所示为比值对阀流量的影响,比值越小的阀,信号增大过程中流量增益初始越小。减小倒梯形槽的高xt和初始面积增益at的比值,能使初始流量增长减缓。

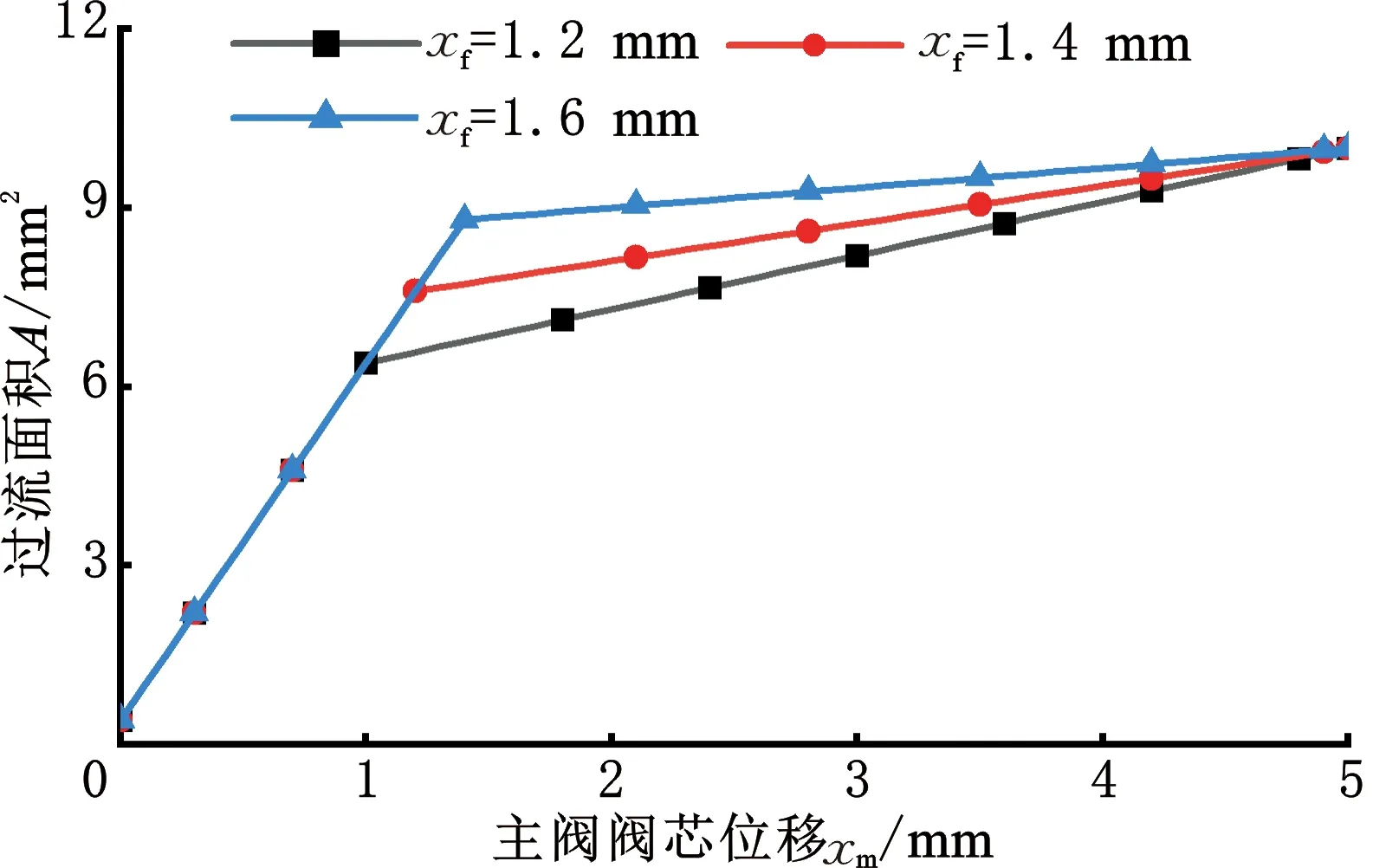

给出三种不同转折点位置xf的组合形槽,保持反馈槽转折前面积增益af1和最大过流面积相同。图11a为三种不同反馈槽过流面积曲线,设置转折前面积增益和最大过流面积相同,转折点位置xf越大,转折后面积增益af2越小。图11b为三种组合形槽节流阀流量曲线,转折点位置增大,会使微动控制区间长度和转折点后流量增益增加,因此,通过设计转折点位置,可以调节微动控制区间的长度。

(b)节流阀流量特性图10 不同参数倒梯形槽节流阀特性

(a)反馈槽过流面积曲线

(b)节流阀流量特性图11 不同转折点位置组合形槽节流阀特性

4.3 反馈槽形状对节流阀动态特性影响

为了研究不同形状反馈槽阀芯的动态响应特性,在图7所示的三种反馈槽下,给先导阀施加方波输入信号,在t=0.5 s时给予节流阀对应的控制信号,使三种阀芯获得相同的阶跃响应,当t>0.6 s时,控制信号为零。得到图12所示的位移响应曲线,上升阶段,矩形槽节流阀响应时间为0.021 s,倒梯形槽节流阀响应时间为0.017 s,组合形槽节流阀响应时间为0.022 s;倒梯形槽响应快于矩形槽节流阀,而组合形反馈槽开始时响应最快,但是转折点后响应速度下降。下降阶段,矩形槽节流阀响应时间为0.034 s,倒梯形槽节流阀响应时间为0.022 s,组合形槽节流阀响应时间为0.013 s;其中组合形槽节流阀要快于另外两种反馈槽。因此可以得出,反馈槽面积增益越大,主阀阀芯响应越快。

图12 方波输入下三种阀芯位移曲线

由式(23)可知,当先导阀信号较小、阀口压差和反馈槽面积增益较大时,会出现因不满足稳定条件而导致的阀芯振动情况,因此以矩形反馈槽为研究对象,设置不同的压差和反馈槽面积增益,在仿真模型中对主阀动态特性进行验证,结果如图13所示。由图13可知,当压差Δp为3 MPa、反馈槽面积增益ws=4 mm时,阀芯能够稳定工作。当面积增益不变、压差为6 MPa时或者压差不变、面积增益为8 mm时,阀芯响应变快,出现振动,且当控制电压为4 V时比8 V振动更剧烈。此外,增大反馈槽面积梯度会减小主阀阀芯位移。由此可知,压差和反馈槽面积增益越大、信号越小,阀芯稳定性越差,仿真分析与理论分析结果一致。

为了研究预开口量对节流阀的动态特性影响,在矩形反馈槽基础上,仿真主阀阀芯启闭特性,设置压差Δp=3 MPa、反馈槽面积增益ws=4 mm。不同预开口量下主阀阀芯响应特性如图14所示。由图14a可以看出,反馈槽预开口量越小,主阀阀芯位移越大,与式(6)结果一致。由图14b可以看出,当预开口量较小时,主阀阀芯在关闭过程中,阀芯会产生振动。这是因为减小预开口量会减小反馈槽过流面积,在阀芯关闭过程中,影响了控制腔油液排出,使主阀阀芯受控制腔压力波动影响,引起振动。

(a)压差为3 MPa时主阀开启响应

(b)压差为3 MPa时主阀关闭响应图14 不同预开口量下主阀阀芯响应特性

5 结论

(1)矩形槽节流阀流量和输入信号接近线性关系;倒梯形槽节流阀流量增益随着信号电压增大而增大;双矩形组合形槽节流阀流量特性曲线有一个转折点,转折点前后皆近似线性关系,区别在于流量增益不同,经过设计后可以得到一个流量特性平坦的微调区间。

(2)主阀阀芯动态特性受反馈槽面积增益和阀口压差影响,反馈槽面积增益和阀口压差越大,主阀阀芯动态响应越快,但会降低稳定性。设计时,应在满足流量特性的前提下,减小反馈槽面积增益和增大预开口量;工作时,增大控制电压和减小压差,能避免阀芯产生振动。

(3)反馈槽形状并不局限于矩形、倒梯形和双矩形组合形,也可根据需要选择倒三角、圆形和半圆形等其他形状。本研究可为满足不同功能需求或流量特性的比例节流阀提供参考,拓展Valvistor型节流阀的应用范围。