碰撞载荷下的V形波纹板结构的有限元损伤响应分析

2023-09-03夏雁生

夏雁生

摘要 为了研究落锤碰撞冲击下船体板架的动态力学性能,文章对船体结构材料性能进行不同应变率下的材料静、动态拉伸试验,拟合得到船用钢的Cowper-Symonds模型参数并作为仿真输入,并针对V形波纹板进行碰撞有限元仿真分析,对V形波纹板的损伤变形、单元变形模式、能量耗散以及碰撞载荷进行研究。研究结果对船体结构设计与船舶耐撞性评估具有一定指导意义。

关键词 船舶碰撞;船体板架结构;动态力学性能;数值仿真

中图分类号 U661.43文献标识码 A文章编号 2096-8949(2023)16-0105-03

0 引言

板架作为船体结构的基本组成部分,需研究其在船舶碰撞过程中的力学性能,以指导船舶结构设计。为了准确开展碰撞问题的数值仿真,考虑船用钢的材料的试验设计十分必要。

国内外学者针对板架结构的力学性能开展了系列试验研究工作。Villavicencio等[1]開展了板架的准静态冲压试验研究,揭示了其吸能与失效机理。Minorsky[2]建立了船舶碰撞的相关分析。在发货所有船舶碰撞事故中船舶底部两侧的船底板往往是破坏较为严重的区域,由于船舶航运安全始终居首位。

为了研究船体板架在落锤碰撞冲击下的动态力学响应,首先在不同应变率条件下进行了材料的拉伸实验。通过对实验数据的精确拟合,成功提取了适用于船用钢的CS模型参数。进一步地,采用Abaqus软件对碰撞过程进行了仿真模拟,全面考察了V形波纹板的损伤变形、单元变形模式、能量耗散以及碰撞载荷的特性。该研究不仅揭示了碰撞动态过程中的微观和宏观行为,也为船体结构设计和船舶耐撞性评估提供了重要的理论依据和实用指导,具有一定的工程应用价值。

1 船体结构材料性能试验及分析

1.1 试件参数

根据《金属材料拉伸试验》标准(GB/T 288.1—2010)对于室温下船用低碳钢(Q235)母材上选取适当材料进行拉伸试验的规范要求,用微机控制万能试验机开展准静态拉伸试验。具体的试件尺寸参数见图1所示。

1.2 试验结果

通过使用准静态试验机得到了Q235材料的力学性能参数及工程应力—应变关系曲线,参数结果见表1示。

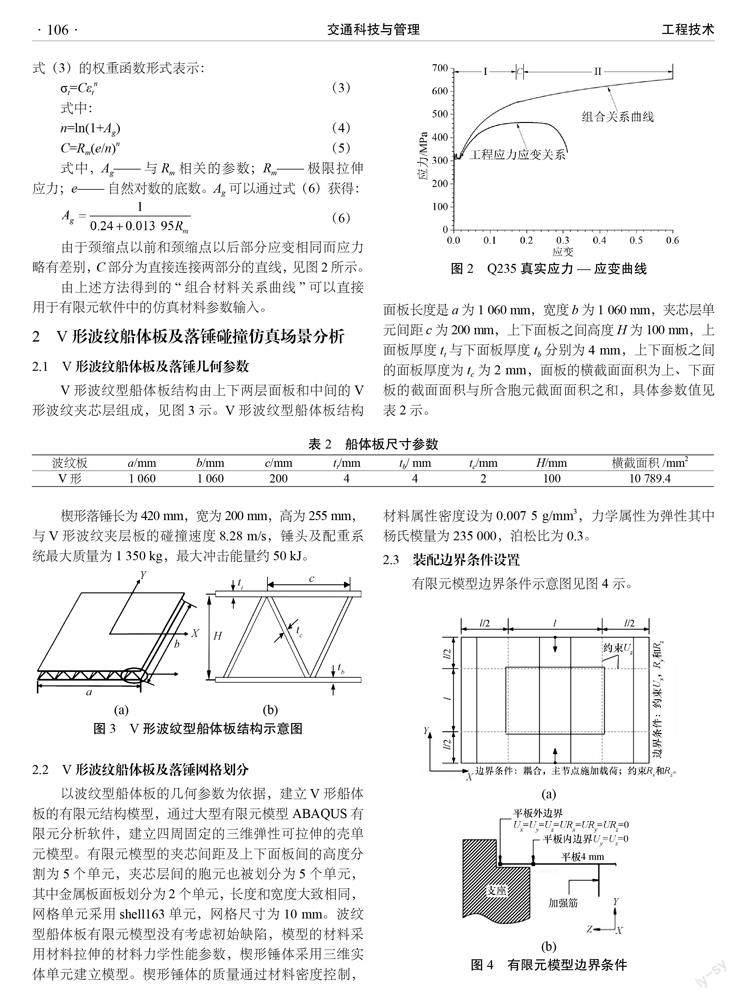

1.3 仿真材料输入

由于颈缩点以前和颈缩点以后部分应变相同而应力略有差别,C部分为直接连接两部分的直线,见图2所示。

由上述方法得到的“组合材料关系曲线”可以直接用于有限元软件中的仿真材料参数输入。

2 V形波纹船体板及落锤碰撞仿真场景分析

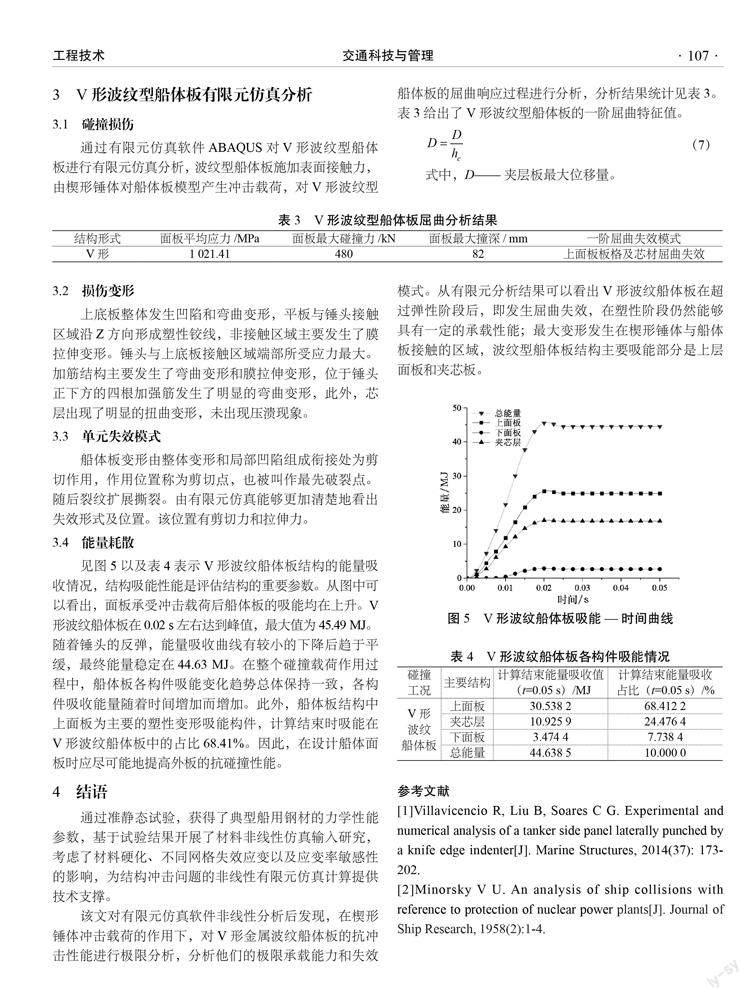

2.1 V形波纹船体板及落锤几何参数

V形波纹型船体板结构由上下两层面板和中间的V形波纹夹芯层组成,见图3示。V形波纹型船体板结构面板长度是a为1 060 mm,宽度b为1 060 mm,夹芯层单元间距c为200 mm,上下面板之间高度H为100 mm,上面板厚度tt与下面板厚度tb分别为4 mm,上下面板之间的面板厚度为tc为2 mm,面板的横截面面积为上、下面板的截面面积与所含胞元截面面积之和,具体参数值见表2示。

楔形落锤长为420 mm,宽为200 mm,高为255 mm,与V形波纹夹层板的碰撞速度8.28 m/s,锤头及配重系统最大质量为1 350 kg,最大冲击能量约50 kJ。

2.2 V形波纹船体板及落锤网格划分

以波纹型船体板的几何参数为依据,建立V形船体板的有限元结构模型,通过大型有限元模型ABAQUS有限元分析软件,建立四周固定的三维弹性可拉伸的壳单元模型。有限元模型的夹芯间距及上下面板间的高度分割为5个单元,夹芯层间的胞元也被划分为5个单元,其中金属板面板划分为2个单元,长度和宽度大致相同,网格单元采用shell163单元,网格尺寸为10 mm。波纹型船体板有限元模型没有考虑初始缺陷,模型的材料采用材料拉伸的材料力学性能参数,楔形锤体采用三维实体单元建立模型。楔形锤体的质量通过材料密度控制,材料属性密度设为0.007 5 g/mm3,力学属性为弹性其中杨氏模量为235 000,泊松比为0.3。

2.3 装配边界条件设置

3 V形波纹型船体板有限元仿真分析

3.1 碰撞损伤

通过有限元仿真软件ABAQUS对V形波纹型船体板进行有限元仿真分析,波纹型船体板施加表面接触力,由楔形锤体对船体板模型产生冲击载荷,对V形波纹型船体板的屈曲响应过程进行分析,分析结果统计见表3。表3给出了V形波纹型船体板的一阶屈曲特征值。

3.2 损伤变形

上底板整体发生凹陷和弯曲变形,平板与锤头接触区域沿Z方向形成塑性铰线,非接触区域主要发生了膜拉伸变形。锤头与上底板接触区域端部所受应力最大。加筋结构主要发生了弯曲变形和膜拉伸变形,位于锤头正下方的四根加强筋发生了明显的弯曲变形,此外,芯层出现了明显的扭曲变形,未出现压溃现象。

3.3 单元失效模式

船体板变形由整体变形和局部凹陷组成衔接处为剪切作用,作用位置称为剪切点,也被叫作最先破裂点。随后裂纹扩展撕裂。由有限元仿真能够更加清楚地看出失效形式及位置。该位置有剪切力和拉伸力。

3.4 能量耗散

见图5以及表4表示V形波纹船体板结构的能量吸收情况,结构吸能性能是评估结构的重要参数。从图中可以看出,面板承受冲击载荷后船体板的吸能均在上升。V形波纹船体板在0.02 s左右达到峰值,最大值为45.49 MJ。随着锤头的反弹,能量吸收曲线有较小的下降后趋于平缓,最终能量稳定在44.63 MJ。在整个碰撞载荷作用过程中,船体板各构件吸能变化趋势总体保持一致,各构件吸收能量随着时间增加而增加。此外,船体板结构中上面板为主要的塑性变形吸能构件,计算结束时吸能在V形波纹船体板中的占比68.41%。因此,在设计船体面板时应尽可能地提高外板的抗碰撞性能。

4 结语

通过准静态试验,获得了典型船用钢材的力学性能参数,基于试验结果开展了材料非线性仿真输入研究,考虑了材料硬化、不同网格失效应变以及应变率敏感性的影响,为结构冲击问题的非线性有限元仿真计算提供技术支撑。

该文对有限元仿真软件非线性分析后发现,在楔形锤体冲击载荷的作用下,对V形金属波纹船体板的抗冲击性能进行极限分析,分析他们的极限承载能力和失效模式。从有限元分析结果可以看出V形波纹船体板在超过弹性阶段后,即发生屈曲失效,在塑性阶段仍然能够具有一定的承载性能;最大变形发生在楔形锤体与船体板接触的区域,波纹型船体板结构主要吸能部分是上层面板和夹芯板。

参考文献

[1]Villavicencio R, Liu B, Soares C G. Experimental and numerical analysis of a tanker side panel laterally punched by a knife edge indenter[J]. Marine Structures, 2014(37): 173-202.

[2]Minorsky V U. An analysis of ship collisions with reference to protection of nuclear power plants[J]. Journal of Ship Research, 1958(2):1-4.