煤矸石作路基填料的试验及应用研究

2023-09-03王飞

王飞

摘要 文章通过室内试验及工程应用对煤矸石作路基填料的路用性能、施工工艺、碾压方式、经济效益等进行了研究。室内试验表明:煤矸石的最大干密度与粗颗粒的含量密切相关,随着粗颗粒含量的增加,最大干密度先增后降,当粗颗粒含量为40%时达到最大值2.36 g/cm3;煤矸石具有良好的级配与承载性能,煤矸石的CBR值随着压实度的增加逐渐增加,当压实度为93%时,CBR值已达到13.03%,能够很好地满足规范要求;煤矸石作路基填料后,压实度与弯沉值均能很好地满足规范与设计要求,实际路用性能优异,经济效益高,具备推广价值。

关键词 煤矸石;路基填料;室内试验;工程实例

中图分类号 U416.1文献标识码 A文章编号 2096-8949(2023)16-0189-03

0 引言

我国是煤炭生产与使用大国,煤矸石伴随着煤矿开采而产生,主要由岩石及含碳物质组成,大量分布于我国各大煤矿中,相关统计表明我国每年煤矸石产量约为原煤产量的16%~20%,产量约为6亿吨[1-2]。但当前我国煤矸石的利用率较低(不足30%),主要采取露天堆积的方式进行处理,对环境造成了较大威胁,并浪费了土地资源[3]。为解决煤矸石的利用问题,国内外从20世纪70年代开始对煤矸石作为路基填料进行了相关研究,并在多条公路上进行了应用取得了不错的效果[4-5]。但目前各个地区煤矸石的成分组成差距各有不同,施工时多采用经验法,缺乏统一的理论体系指导施工。

该文依托具体工程实例,对煤矸石作路基填料的路用性能、施工工艺、碾压与质量检测进行了研究,为煤矸石在路基填料中的应用与推广提供了参考。

1 煤矸石物理化学性质

试验所用煤矸石来自某新建一级公路施工现场所使用的天然煤矸石路基填料,为灰黑色片状水洗煤矸石,化学组成见表1,工程特性检测结果见表2。

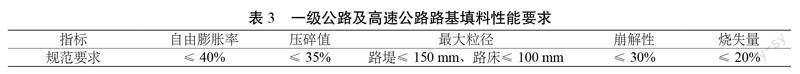

煤矸石在使用时应满足《公路路基施工技术规范》(JTG/T 3610—2019)《公路路基设计规范》(JTGD30—2015)中对路基填料的相关要求,具体指标要求见表3。对比表2~3可知,施工现场所采用煤矸石的性能满足高等级公路路基填料的相关要求。

2 煤矸石路用性能室内试验

参照《公路土工试验规程》(JTG3430—2020),对煤矸石进行筛分、击实及CBR试验用以检测路用性能。

2.1 颗粒级配

筛分试验结果如图1所示。

由图1可知,煤矸石的粒径分布范围涵盖0.075~

60 mm,分布范围较大,细颗粒所占比重较小,粒径小于5 mm的颗粒约为26%。采用曲率系数Cc(描述级配曲线整体变化情况)、不均匀系数Cu(反映级配组成的不均匀程度)综合对煤矸石的级配情况进行评定,当Cu≥5且1≤Cc≤3,表明级配良好[6]。由图1计算得到Cu、Cc分别为9.2、1.3,满足Cu≥5且1≤Cc≤3的要求,表明施工现场所取天然煤矸石试样的级配良好。

2.2 击实特性

采用標准击实试验对煤矸石击实特性进行测定,测定最佳含水量与最大干密度用以控制施工时的压实度。试验击锤重量与底面直径分别为4.5 kg、5 cm,试件分3层击实,每次击打98次。施工现场所取天然煤矸石试样的击实试验结果如图2~3所示。

由图2所示煤矸石击实曲线可知,干密度在最佳含水量为5.31%时达到最大值2.203 g/cm3。当含水量超过5.31%后,干密度快速降低,这是因为含水量适量时,煤矸石集料表面相对湿润,在击实力的作用下有利于集料相互挤压密实,但当含水量过多后,多余的水分将会造成集料的错位与分离,无法有效接触,使得集料密度降低。

路基填料的压实效果与路基填料中粗颗粒的含量密切相关。为进一步测定煤矸石最大干密度与粗颗粒含量的关系,分别改变天然煤矸石填料中的粗颗粒的含量进行击实试验,得到如图3所示试验结果。由图3可知,一方面,随着煤矸石集料中粗颗粒占比的增加,最大干密度先增后降,并在粗颗粒占比为40%时达到最大值2.36 g/cm3;另一方面,当煤矸石粗颗粒含量为20%~60%范围内时,最大干密度受粗颗粒含量的影响较大,当粗颗粒含量大于60%后,最大干密度受粗颗粒含量的影响开始减缓,最大干密度变化程度较小。因此,在实际应用中,应该对煤矸石中粗颗粒的含量引起重视,不宜过多或过少,粗颗粒的含量在40%左右可达最佳压实效果。

2.3 承载能力

采用CBR试验对煤矸石承载能力进行评定,确保填料满足路基的强度与稳定性要求。根据最佳含水率制备试件,试件分3层击实,每次击打98次,试验开始前对试件浸泡96 h,贯入度取2.5 mm。

由试验结果可知,随着煤矸石压实度的增加,煤矸石的CBR值、膨胀率均逐渐增加。煤矸石的CBR最低值为13.03%,很好地满足《公路路基设计规范》(TGD30—2015)规定的一级公路及高速公路路基填料≥8%的要求,表明煤矸石具有较好的承载能力,强度与稳定性高,可以用于路基填料。

膨胀率随压实度增大而增加,究其原因在于压实度越大,煤矸石初始干密度越大,因而浸水膨胀率越大。

3 工程应用

3.1 工程概况

某新建一级公路全长53.586 km,起终点桩号为K0+

000~K53+586,该新建公路路基采用水洗煤矸石进行铺筑。现场煤矸石的相关性能检测结果见室内试验。煤矸石最佳含水量取5.31%。

3.2 煤矸石路基施工要点

煤矸石路基施工流程如下:

3.2.1 摊铺

分层填筑煤矸石路基,碾压前应对粒径>15 cm的颗粒进行破碎,同时注意粗细颗粒应均匀铺筑,确保级配连续。

3.2.2 碾压

具体碾压的顺序为摊铺→平整→静压→振动压实→静压。煤矸石碾压时的含水率应比最佳含水率稍大2%左右,压路机速度不宜超过4 km/h。

3.3 碾压方式确定

施工现场煤矸石路基的碾压采用静压+振动压实的方式,松铺厚度为35 cm。为确定现场煤矸石路基的最佳碾压次数,选取K23+100~K23+600段铺筑试验段,每隔20 m选取路基横断面布设标高观测点,每个路基横断面布设5个观测点,对不同碾压次数下路基的碾压沉降量进行观测,观测结果如表4所示。

由表4可知,煤矸石路基的平均沉降差隨着振动压实次数的增多逐渐减小,当振动压实次数为6次时,煤矸石路基平均沉降差为0.9 mm,此时,振动沉降差满足《公路路基施工技术规范》(JTG/T 3610—2019)要求的≤2 mm的要求。煤矸石的颗粒较松散,为确保煤矸石路基表面平整密实,振动压实过后,宜再静压1~2次。因此,确定碾压方式为“静压1次+振动压实6次+静压1次”。

3.4 压实度与弯沉值检测

路基施工完成后,选取具有代表性的横断面对路基压实度与弯沉进行检测,检测结果如表5所示。

由表5可知,施工现场路基压实度均满足《公路路基施工技术规范》(JTG F10—2006)要求的一级公路路基压实度≥96%的要求,弯沉检测结果均满足设计要求。

3.5 经济效益分析

由施工合同得到该公路项目若采用素土填筑(不计运费),单价为21元/m3;采用水洗煤矸石的材料成本为2元/m3,运费3元/km,平均运距为5 km,采用煤矸石填筑单价为2+3×5=17元/m3;该项目共需借方约1 000 000 m3,由此可计算得到采用煤矸石进行道路铺筑后可节约工程费用约400万元,直接经济效益较好。同时,煤矸石作为废弃材料,若不及时处理,将会占用土地并污染环境,而用煤矸石作为路基填料后,既减少了环境污染,还能获得较大的间接经济效益。

4 结论

该文对煤矸石作路基填料的路用性能、施工工艺、碾压方式与质量检测、经济效益进行了研究,得到以下结论:

(1)煤矸石的粒径分布范围较大,粗颗粒占比较大,但级配良好,满足施工要求。

(2)煤矸石的最大干密度与粗颗粒的含量密切相关。随着粗颗粒含量的增加,最大干密度先增后降,当粗颗粒含量为40%时达到最大值2.36 g/cm3。

(3)煤矸石的CBR值随着压实度的增加逐渐增加。当压实度为93%时,CBR值已达到13.03%,能够很好地满足规范要求。

(4)工程应用表明,煤矸石用作路基填料后,压实度与弯沉值均能很好地满足规范与设计要求,实际路用性能优异,经济效益高,具备推广价值。

参考文献

[1]闫秀萍. 煤矸石作为高速公路路基填料的应用[J]. 公路交通科技, 2006(2): 51-54.

[2]奚彬. 煤矸石在高速公路路基填筑中的应用与探讨[J]. 山西交通科技, 2010(4): 17-18+26.

[3]金明亮, 武旭, 刘宽富, 等. 煤矸石在干旱黄土地区高等级公路路基中的应用研究[J]. 中国建材科技, 2022(2): 79-84.

[4]邬俊, 高文华, 张宗堂, 等. 煤矸石路基填料强度与变形特性研究[J]. 铁道科学与工程学报, 2021(4): 885-891.

[5]丁峰. 煤矸石填筑路基的现场试验研究[J]. 公路, 2021(2): 69-75.

[6]陈希哲. 土力学地基基础(第四版)[M]. 北京:清华大学出版社, 2004.