新型矿用带式输送机托辊有限元分析及结构优化

2023-08-31翟建忠

翟建忠

(山西新元煤炭有限责任公司, 山西 晋中 045400)

0 引言

现阶段,国内高质量托辊数量较少,使得托辊使用性能难以满足国际标准工作时间要求,为弥补此问题需花费大量的人力和物力进行托辊检修及更换,严重影响生产效率。托辊的综合性能水平的主要影响因素在于托辊结构设计和托辊材料设计,常用的托辊结构设计方法为试验分析法和理论计算法,两种方法均存在一定缺陷,难以满足当前使用需求。因此,提出一种矿用带式输送机托辊仿真模拟分析方法和一种托辊结构优化设计方案,可为后续托辊结构设计提供参考支持[1-5]。

1 矿用带式输送机托辊仿真模型构建

通过CAD 软件构建矿用带式输送机托辊三维实体模型,将模型导入到ANSYS 软件中,将三维实体模型转化为有限元仿真模型。通过ANSYS 软件实施托辊模型网格划分。为保障有限元分析时计算机计算精度和速度,模型为自动网格划分模式,并在网格划分后对网格质量进行检验和调整,保障网格划分质量。托辊网格划分模型如图1 所示。

图1 托辊网格划分模型

根据托辊实际运行情况为托辊配置转速、载荷约束等条件。其中转速方面,主要分为最低转速、标准转速以及最高转速三种工况,分别对应的转速和带速分别 为50 r/min 和0.42 m/s、516 r/min 和4.5 m/s、721 r/min 和6.3 m/s;载荷方面,托辊采用的材料为Q235B钢材,其额定载荷为5.99 kN;约束方面,分别于托辊轴承座内的轴承与密封装置设置固定约束,该约束会约束托辊旋转方向外的其他自由度。

2 矿用带式输送机托辊有限元仿真分析

2.1 托辊转动件

2.1.1 最低转速工况下有限元仿真

当矿用带式输送机处于最低转速工况时,托辊转动件有限元仿真分析结果如图2 和图3 所示。

图2 托辊转动件等效应力云图

图3 托辊转动件等效位移云图

如图2 所示,在最低转速工况下,托辊转动件最大应力区域集中在托辊转动件内表面中心区域,最大应力点的等效应力值为96.772 MPa。具体应力分布表现为由中心向两侧依次减小的态势。

如图3 所示,在最低转速工况下,托辊转动件最大位移区域集中在托辊转动件中心区域,最大位移点的位移值为0.172 56 mm。具体位移分布表现为由中心向两侧依次减小的态势。

2.1.2 标准转速工况下有限元仿真

在标准转速工况下,托辊转动件最大应力区域集中在托辊转动件外表面中心区域,最大应力点的等效应力值为21.84 MPa。具体应力分布表现为由中心向两侧依次减小的态势。在标准转速工况下,托辊转动件最大位移区域集中在托辊转动件中心区域,最大位移点的位移值为0.068 5 mm。具体位移分布表现为由中心向两侧依次减小的态势。

2.1.3 最高转速工况下有限元仿真

在最高转速工况下,托辊转动件最大应力区域集中在托辊转动件外表面中心区域,最大应力点的等效应力值为22.109 MPa。具体应力分布表现为由中心向两侧依次减小的态势。在最高转速工况下,托辊转动件最大位移区域集中在托辊转动件中心区域,最大位移点的位移值为0.065 758 mm。具体位移分布表现为由中心向两侧依次减小的态势。

总体来说,托辊转动件所承受的应力和位移均相对较小,通常不会对托辊正常运行造成影响。不过,相关应力值和位移值与材料最大许用应力之间存在较大差异,确认托辊传动件存在优化空间,可通过减重等方式来实现托辊结构件优化效果。

2.2 托辊轴

2.2.1 冷拔托辊轴有限元分析

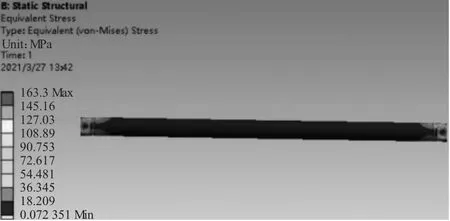

冷拔托辊轴有限元仿真分析结果如图4 和图5所示。

图4 托辊轴等效应力云图

图5 托辊轴等效位移云图

如图4 所示,冷拔托辊轴大部分区域不存在应力集中情况,其应力最大区域位于托辊轴两端铣平面夹角区域。具体应力分布表现为以最大应力点为中心向外依次减小的态势。

如图5 所示,冷拔托辊轴最大位移点处于托辊轴中心区域,最大位移点的位移值为0.091 398 mm。具体位移分布表现为由中心向两侧依次减小的态势。

2.2.2 阶梯托辊轴有限元分析

冷拔托辊轴大部分区域不存在应力集中情况,其应力最大区域位于托辊轴两端铣平面夹角区域,最大应力值为232.42 MPa。具体应力分布表现为以最大应力点为中心向外依次减小的态势。冷拔托辊轴最大位移点处于托辊轴中心区域,最大位移点的位移值为0.038 072 mm。具体位移分布表现为由中心向两侧依次减小的态势。

通过冷拔托辊轴和阶梯托辊轴的有限元仿真分析结果可知,托辊轴的最大应力点位于托辊轴两端铣平面夹角区域,冷拔托辊轴最大应力值可达到232.42 MPa,该应力值均已接近托辊轴材料的最大许用应力235 MPa,说明无论是冷拔托辊轴,还是阶梯托辊轴,其两端铣平面夹角区域均属于应力薄弱点,所以需要选用最大许用应力和更强的材料对该区域材料进行替换处理。

3 新型矿用带式输送机托辊结构优化设计方案

根据有限元分析结果及相关改进优化措施,介绍以下新型矿用带式输送机托辊结构优化设计方案。

1)托辊转动件:采用管体厚度为4 mm 的Q235B无缝钢管作为托辊管体,轴承座采用厚度为3.5 mm的冲压轴承座,托辊管体内中心位置焊接一个宽度和厚度分别为10 mm 和5 mm 的圆环。

2)托辊轴:托辊轴材料采用Q355 低碳合金钢替代Q235B 钢材料,铣平面宽度设定为20.4 mm,托辊轴过渡圆角半径和周长分别设置为2 mm 和562 mm。

4 托辊结构优化设计方案的工程应用

在提出新型矿用带式输送机托辊结构优化设计方案后,为验证托辊结构优化设计方案的应用价值,需将优化设计方案应用于工程实践。具体应用中根据新型矿用带式输送机托辊结构优化设计方案对现有矿用带式输送机托辊及相关结构进行科学优化调整,并在调整后通过仿真分析方法对矿用带式输送机基本结构合理性进行综合分析判断。

通过仿真分析方法初步确认优化设计方案切实可行后,在矿用带式输送机各关键结构区域配置振动传感器、声音传感器、速度传感器等多种传感器设备,通过传感器设备采集矿用带式输送机运行数据,该数据作为新型矿用带式输送机托辊结构和现有托辊结构的轴承分析数据。相较于现有托辊结构,新型托辊结构在三种不同转速工况下的最大变形量和最大应力值等方面均表现出较强的优势,确认其具体良好的应用价值。

5 结语

基于有限元仿真分析方法,结合矿用带式输送机托辊基本结构,构建矿用带式输送机托辊仿真有限元模型,并根据分析结果提出新型矿用带式输送机托辊结构优化设计方案。根据工程应用结果来看,此新型矿用带式输送机托辊结构优化设计方案具有较强可行性和应用价值,可在后续矿用带式输送机托辊结构优化中进行参考应用。