抽油机智能调平衡装置的研制

2023-08-30冯静陈雷杜广纯刘春雨刘春红

冯静 陈雷 杜广纯 刘春雨 刘春红

(1.大庆油田有限责任公司第三采油厂;2.大庆油田有限责任公司第七采油厂;3.大庆油田装备制造集团;4.大庆油田有限责任公司井下作业分公司;5.大庆油田有限责任公司第二采油厂)

1 实施背景

游梁式抽油机具有结构简单、操作维修方便以及使用寿命长的特点,是目前主要采用的举升装置[1]。由于抽油机悬点在运动时,上下冲程中受到载荷不均匀,通常采用调平衡[2-4]的方法来减小对抽油装置的影响,同时可以提高抽油机的系统效率。

抽油机运转不平衡可导致抽油机运行过程中耗电量增加、减速箱磨损加快等问题,因此抽油机平衡调整工作尤为重要。目前,某采油厂年抽油机平衡调整工作量达到800 井次以上,该项工作均由人工完成,劳动强度大,且存在操作安全隐患问题。受油井结蜡、泵效等因素的影响,部分井平衡率变化频繁,1 个月内需调整3~4 次,重复工作量较大。

为解决上述问题,开展了抽油机智能调平衡自动控制技术试验,实现了抽油机平衡自动调整,以减轻员工劳动强度,降低抽油机能耗,消除人为调平衡工作带来的安全隐患。

2 国内外研究现状

目前,国内外油田机械采油系统普遍采用游梁式抽油机,其装配的电动机以Y 型异步电动机为主。游梁式抽油机平衡度是抽油机运行状态的一个重要参数之一,也是评价油井设备运行管理的一项技术指标。抽油机调平衡主要有四种方式:游梁平衡、曲柄平衡、复合平衡、气动平衡。

长庆油田目前应用的数字化抽油机具备自动调平衡的功能。该装置以电流平衡率作为调节的依据,调整方式分为两种方式:①摆动平衡,在抽油机尾部增加了可进行摆动运行的配重装置,通过对该装置的摆角控制,实现平衡自动调节;②移动平衡,在游梁上增加了可移动的平衡配重装置,通过改变该装置在游梁上的位置,实现平衡自动调节。

在国际上影响力较大的美国石油学会标准API11E 中,没有抽油机平衡的内容,但国外油田对抽油机平衡的管理同样重视,各个油田早已把平衡的测试和调整纳入了油田的日常工作。

在美国最具代表性的LUFKN 公司,其抽油机产品是世界公认的抽油机工业标准,LUFKN 公司采用的是上、下冲程最大扭矩值等作为平衡标准;拉夫金自动化公司有一个专门计算平衡的软件CBLANCE,这个软件从油井诊断和预测程序得到一个最大平衡块扭矩(MCM)值,再根据当前的抽油机型号、曲柄型号、平衡块型号和平衡块位置,计算出当前的曲柄和平衡块扭矩,通过比较计算出平衡块的移动调整量。

创建于1989 年的美国THETA 公司,为国外引领有杆抽油机系统优化软件开发,咨询和培训潮流的主要公司,其开发推广应用了CBALANCE 抽油机平衡软件。该软件无需现场反复测量就可得到系统平衡数据,节省时间和人力。其主要功能有:可一次性计算平衡点位置,计算机就可计算扭矩并分析,以决定抽油机是否系统平衡,齿轮箱是否过载,是否需要平衡动量。

随着自动化水平的不断提高,美国的BAKER公司、DELTA-X 公司等均研发了新型自动化可调平衡抽油机,这种类型的抽油机有耗能低、效率高、安全可靠等优点。

3 抽油机游梁移动平衡微调装置

3.1 工作原理

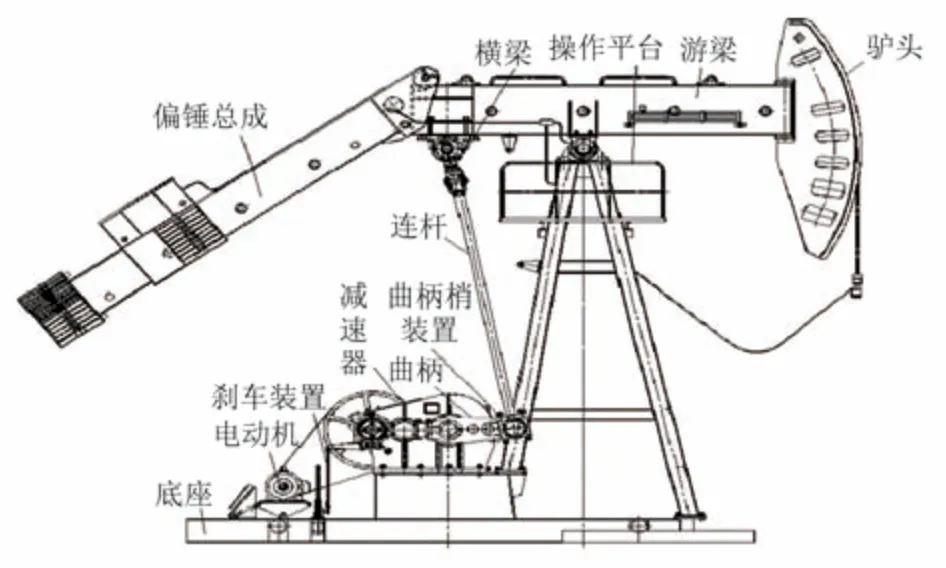

齿轮齿条式抽油机游梁移动平衡微调装置见图1。

图1 齿轮齿条式抽油机游梁移动平衡微调装置Fig.1 Fine-tuning device of beam moving balance with gear and rack pumping unit

在常规游梁式抽油机基础上,增加尾平衡梁,变原来的曲柄平衡方式改为曲柄与尾平衡梁[5]的复合平衡方式,通过传感器监测抽油机平衡率,控制系统[6]根据平衡率给出平衡调整信号,控制驱动机构带动尾平衡梁向平衡块移动,从而实现抽油机平衡自动调节功能。

移动配重通过齿轮齿条传动方式在平衡尾梁上做往复运动,采用三相异步电动机驱动、涡轮蜗杆减速器,充分利用涡轮蜗杆[7]传动自锁特性,保证移动配重安全;同时在移动配重底部增加移动辅助转轴,确保啮合齿轮、齿条不发生脱离。移动配重行程3 m,移动速度2 m/min。电动机接线采用拖链防护,确保线路安全。

与丝杠、丝母传动相比,齿轮齿条传动行程更大,平衡调节范围大,对防腐、防尘、防锈蚀要求较低,对于野外工作环境有更强的适应性。

3.2 关键技术

1)利用复合平衡技术,既可人工大范围调整抽油机平衡,也可小范围内自动调整抽油机平衡,保证抽油机平衡度在合理区间内。

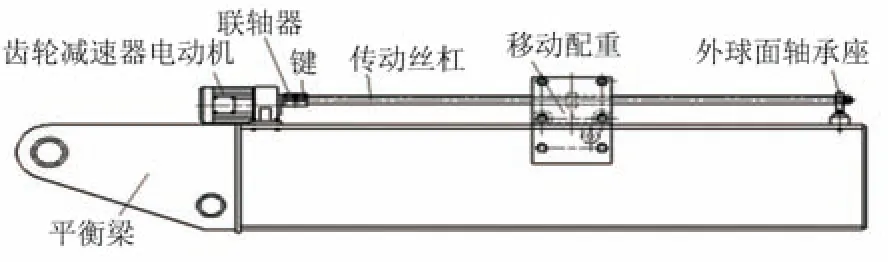

尾平衡梁(图2) 主要由驱动装置、联轴器、键、传动丝杠、移动配重、外球面轴承座和平衡梁组成。采用驱动装置作为动力源,固定在平衡梁与游梁安装侧,动力输出端通过联轴器与传动丝杠直接连接,传动丝杠的另一端与固定在平衡梁上的具有可调心功能外球面轴承座连接,在传动丝杠上安装有丝母。平衡梁主体采用H 型结构,移动配重设计为马鞍形,整体扣座在平衡梁上。移动配重为板式组合结构,传动丝杠安装后装配,配重板数量可调,可实现不同工况条件下移动配重重量调整。丝母直接嵌入在移动配重内,无需其他方式限位,移动配重内侧对称安装3 组滚轮,分别位于平衡梁上翼板上、下两侧,确保移动配重在平衡梁上正常滚动行走,同时在任何角度下移动配重不发生倾覆。平衡梁上移动配重上、下行程极限位置装有安全限位装置,保证移动配重在规定行程内移动,与联轴器及轴承座不发生干涉。在平衡梁尾板上配有安装孔,如有需要,可在尾部通过螺栓连接增加平衡块,以增加平衡尾梁平衡的效果[8]。

图2 尾平衡梁各部件组成Fig.2 Components of tail balance beam

2) 编写RTU 程序,根据采集参数进行计算,计算出电流平衡度及功率平衡度,并根据计算结果与设定值进行比对,控制尾平衡块移动,并将采集数据传回至服务器。

选择传感器:传感器包括电流互感器、载荷传感器、角位移传感器,利用传感器可计算抽油机功图、功率、电流等参数信息,将采集结果传输至RTU 进行计算。

选择RTU:通过RTU 对各传感器测量数据按照软件编写程序进行计算并输出,输出结果可控制传动机构工作,保证抽油机平衡系统稳定,达到设定值。

控制系统软件方面具备采集、分析、控制功能,其中采集功能可采集抽油机三相电流、三相电压、有功功率、无功功率等参数;分析功能可通过采集参数分析抽油机电流平衡度、功率平衡度、曲柄平衡块需移动距离等参数;控制功能分为工程师干预调节和自动控制调节两种模式,工程师干预调节模式下可自行调节尾平衡块到达指定位置,自动控制调节模式下尾平衡块自动根据分析结果进行移动。

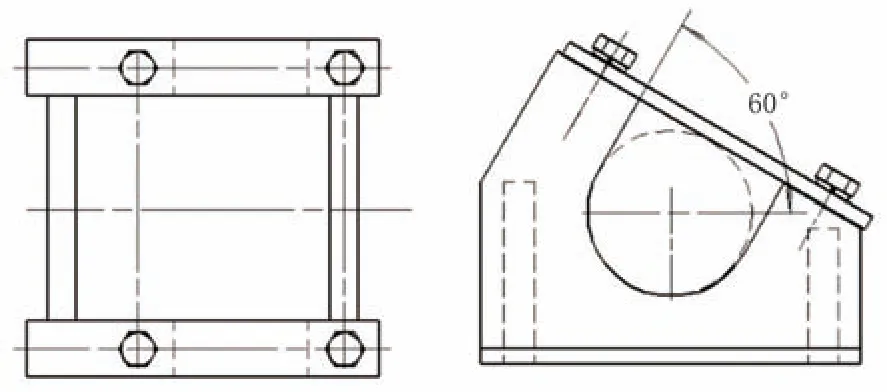

3)保护系统,防脱型尾梁挂座示意图见图3。尾梁挂座设计为防脱型结构,受力面与挂座底面夹角为60°,确保游梁在任意角度时挂座受力面与水平面垂直方向存在一定夹角,无脱落可能;同时在挂座增加压盖装置,进一步强化防脱功能,提高平衡尾梁连接的可靠性。

图3 防脱型尾梁挂座示意图Fig.3 Anti-tripping type tail beam hanger

限位装置:在移动配重上下行程极限位置设有接触式限位开关,当相位开关触头与移动配重接触并偏移一定角度后,限位开关向控制柜反馈信号,控制驱动装置进行制动,保证尾平衡块移动范围在调整区间内。

丝杠防尘罩:采用具有伸缩功能的丝杆护罩对传动丝杠进行防护处理,有防砂尘、防卡阻功能,消除野外风沙、雨水等不良因素对传动机构的影响,保证传动机构可靠性。

3.3 创新点

1)通过设计计算确定丝杠传动式抽油机游梁移动平衡微调装置装配在CYJY8- 3- 37HB、CYJY6-2.5-26HB 抽油机的主要参数,使平衡率满足油田客户要求。

2)设计防脱型尾梁挂座结构。提高平衡尾梁连接的可靠性。

3) 防砂防腐设计,对移动滚轮及传动用丝杠、丝母防砂防腐处理。

4)利用载荷传感器、角位移传感器、电流互感器等装置对抽油机参数进行采集,并通过RTU 进行计算,给出调整信号,实现抽油机平衡自动控制功能。

4 现场试验

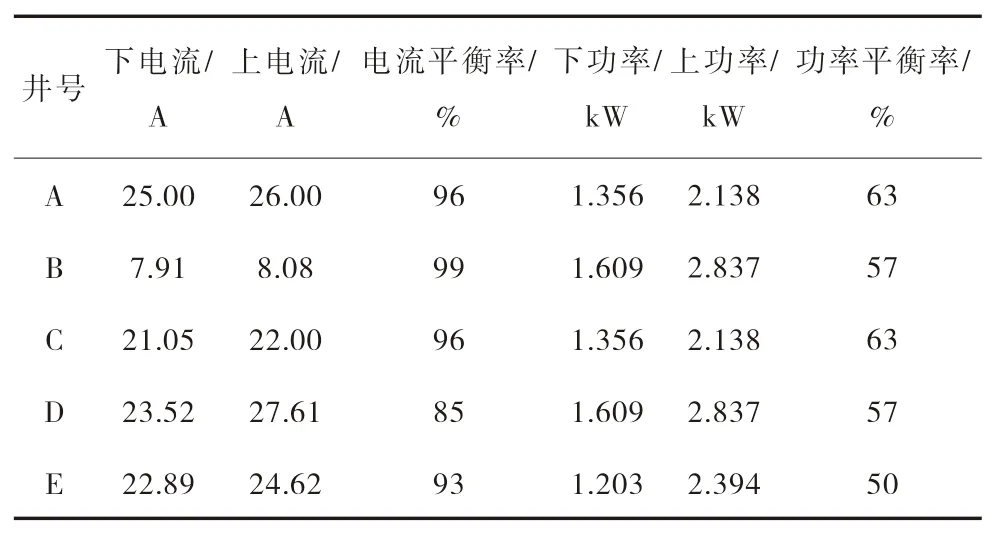

截至目前,已完成某采油厂5 台抽油机智能调平衡自动控制技术试验,实现了抽油机平衡自动调节或者手动定时调节,电流平衡率在85%~100%或功率平衡率达50%以上,设备运转正常,使用期间无安全隐患。试验井改造后电流及功率平衡率见表1。

表1 试验井改造后电流及功率平衡率Tab.1 Current and power balance rate after the reconstruction of test well

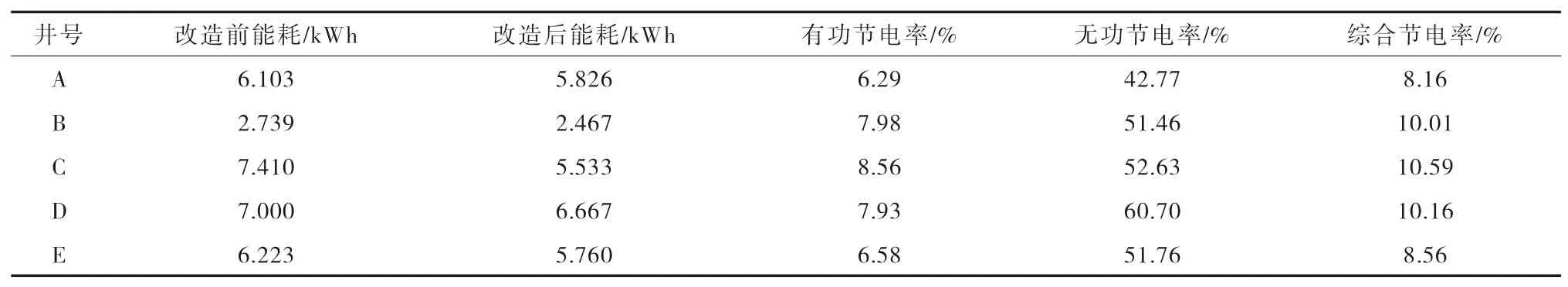

经过测量试验井电流及功率数据,抽油机电流平衡率为85%~100%,功率平衡率为50%以上。5口试验井包括2 口8 型抽油机、3 口6 型抽油机,其中8 型抽油机可调整范围平均在80%~120%左右,6 型抽油机调整范围平均在85%~105%左右,机型越大,可调整平衡区间越大,并且改造后可节约8%~10%的能耗[9-10]。调平衡试验井能耗数据见表2。抽油机井智能调平衡自动控制技术实施后,5 口试验井平均综合节电率达到8%以上,5 口试验井平均每小时节电0.64 kWh,年可节电2.783 8×104kWh,节约费用1.76 万元。

表2 调平衡试验井能耗数据Tab.2 Energy consumption data of balancing test well

该装置的使用不仅解决了抽油机平衡调整难题,同时提高了抽油机产品自动化管理水平。合同验收时受到某采油厂高度认可。

5 结论

1)应用抽油机智能调平衡自动控制技术可实现抽油机平衡自动调控功能,保证抽油机正常运转,有效降低岗位员工劳动强度,提高自动化水平。同时达到了节能降耗的目的,综合节电率达到8%以上。

2)8 型抽油机可调整范围平均在80%~120%左右,6 型抽油机调整范围平均在85%~105%左右,机型越大,可调整平衡区间越大。

抽油机智能调平衡自动控制技术试验实施后,将原来的曲柄平衡方式改为曲柄与尾平衡梁的复合平衡方式,通过传感器监测抽油机平衡率,控制系统根据平衡率给出平衡调整信号,实现了抽油机平衡自动调整,以减轻员工劳动强度,降低抽油机能耗,消除人为调平衡工作带来的安全隐患。该装置具有平衡率高、节电率高、安全可靠性高的特点。