松辽盆地北部X 区块水平井钻井提速技术研究*

2023-08-30沙韦达大庆油田有限责任公司钻探工程公司

沙韦达 (大庆油田有限责任公司钻探工程公司)

X 区块位于松辽盆地北部,是大庆油田深层天然气勘探开发的主要区域,该区块具有气藏埋藏深、地温梯度高、地层压力高、钻遇层位多、岩性复杂、孔缝发育、岩石硬度高和可钻性差等特点[1],目前主要采用深层水平井进行开发。钻井施工由上至下依次钻遇第四系、上白垩统明水组、四方台组、下白垩统嫩江组、姚家组、青山口组、泉头组、登娄库组、营城组及沙河子组地层,地层情况复杂,机械钻速低,起下钻频繁,施工周期长,严重制约了深层天然气高效开发[2-4]。为进一步提高钻井施工效率,针对该区块开展了井身结构优化设计、提速工具研选、配套PDC 钻头研选和抗高温钻井液体系优化等技术研究,为X 区块天然气高效开发提供了技术保障[5-7]。

1 地质概况及工程难点

上白垩统以上地层大段泥岩、粉砂岩发育,泥岩易水化膨胀,造成缩径、卡钻等复杂情况。例如在X-2H 井的施工过程中,在上部ϕ311.2 mm 井段短起下时,发生了卡钻,损失钻井时间15 h。下白垩统至泉头组泥岩、粉砂岩、页岩发育,易发生剥落掉块、井塌、井漏等复杂情况。例如在X-1 井的起下钻过程中,发生了较为严重的剥落掉块现象,并且起下钻及下套管过程中均有刮卡现象,损失钻井时间8 h。登娄库组以下地层含火成岩和硬质砂砾岩,地层硬度高、研磨性强,机械钻速慢。X-3H 井在该层位的机械钻速仅为1.6 m/h,施工周期36.8 d,大大影响了钻井时效。目的层孔缝发育,主要为粒间孔、溶蚀孔隙、微孔及裂缝,孔缝大小在30~150 μm 之间,易发生井漏。X-4 井在该层位施工时,多次发生井漏,共计漏失钻井液348 m3,进行6 次堵漏施工,损失钻井时间168 h。

2 钻井提速技术研究

2.1 井身结构和井眼轨道设计优化

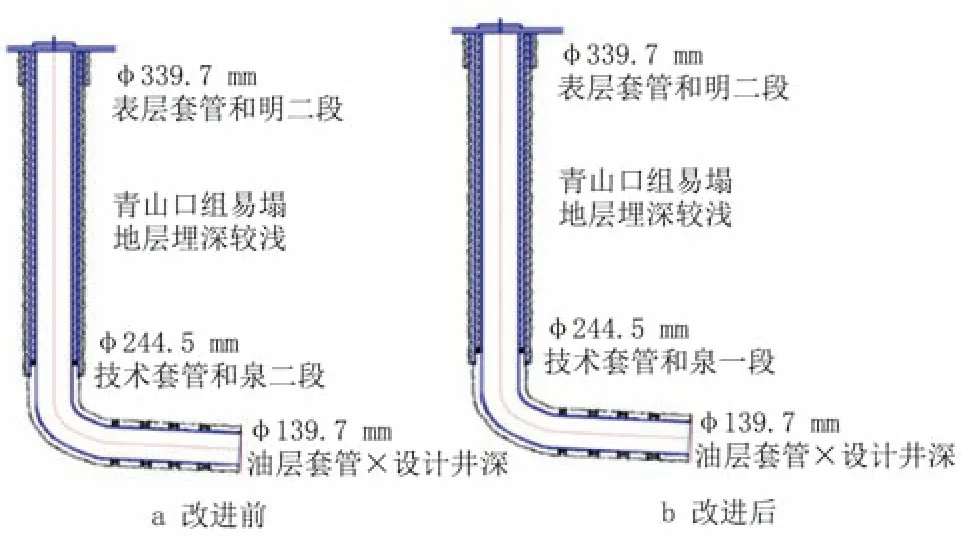

根据松辽盆地北部X 区块的地质特性,以降本增效为目的,在兼顾施工安全的同时,优化了表层套管与技术套管下入深度,为了进一步降低施工难度和施工风险,将表层套管下深至明水组,技术套管下深至泉一段,从而确保钻井施工安全。井身结构设计对比见图1。

图1 井身结构设计对比Fig.1 Comparison of wellbore structure design

根据松辽盆地北部X 区块水平井施工特点,通过对不同工况下的摩阻进行对比,在井眼轨道优化方面采用了双增五段制剖面设计。该设计为施工过程预留了足够的井段用来调整实钻轨迹、弥补工具造斜率误差,并可以降低轨迹狗腿度,使井眼轨道更平滑,有利于钻具和套管的顺利下入,从而缩短建井周期,降低钻井成本。不同设计剖面下的摩阻对比见表1。

表1 不同设计剖面下的摩阻对比Tab.1 Comparison of frictional resistance under different design profiles

2.2 ϕ 311.2 mm 井眼提速技术

2.2.1ϕ311.2 mm 井眼高效PDC 钻头研选

松辽盆地北部X 区块二开上部地层为明水组至泉头组,井深300~3 000 m,地层主要以泥岩、泥质粉砂岩、暗紫色泥岩、灰色粉砂岩、泥质砂岩为主,岩石可钻性较好。针对该类地层的地质情况,研选了5 刀翼ϕ311.2 mm PDC 钻头,该钻头使用16 mm 主切削齿,为5 刀翼(2 长3 短)、单排齿结构。合理的刀翼高度和宽度,既保证了钻头强度,又提高了钻头的攻击性;将两个长刀翼的心部采用复合片和球状体结合的方式,既可以提高心部切削齿的露齿高度,进而增强钻头心部攻击能力,又可以提高心部齿的抗冲击能力,有利于延长使用寿命[8-9]。研选的5 刀翼ϕ311.2 mm PDC 钻头结构见图2。

图2 5 刀翼ϕ 311.2 mm PDC 钻头结构Fig.2 Structure of 5 Blade ϕ 311.2 mm PDC drill

2.2.2ϕ311.2 mm 井眼提速工具研选

ϕ311.2 mm 井眼引入了大庆钻井工程技术研究院自主研发的DQY-279 型液动旋冲工具来进一步提高机械钻速。该液动旋冲工具通过与钻井液作用产生周向高频率冲击,从而减少PDC 钻头的黏滑现象,达到提速效果。由于ϕ311.2 mm 井眼钻进过程中钻井液排量较大,该工具改进了旋转动力机构,设计了中空流道旋转轴,从而降低了工具的工作压降,更适应大排量的井下工作环境。同时还改进了旋转管的连接方式,由销轴连接改进为螺纹直连,保证了旋转管的居中度,提高了工具的稳定性和使用寿命。

2.3 ϕ 215.9 mm 井眼提速技术

2.3.1 旋冲螺杆工具

刚开始自驾游时,大孙女李子宜还在上小学,现在她已经上高三了。这些年的出游大大锻炼了她的各种能力。从新疆回来后,她将自己的感受写成了14页纸的《天路行》,获得“国家新闻奖”。在学校,她制作的旅游幻灯片图文并茂,很受同学们欢迎,为此,她成为学校的小记者。她的地理成绩在全年级也是名列前茅。

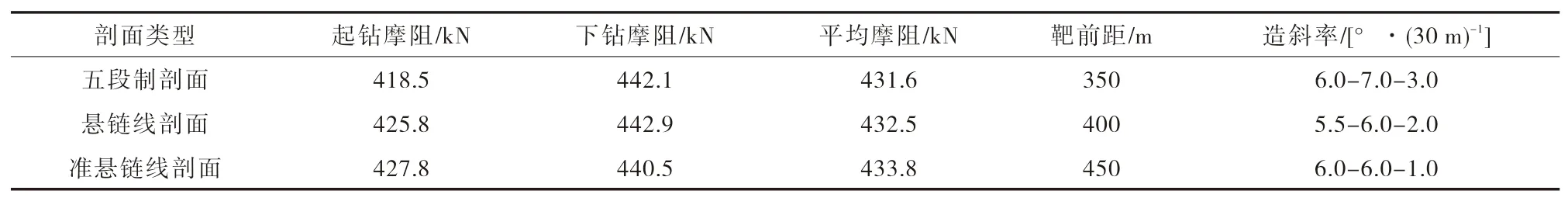

为了进一步提高钻井时效,在ϕ215.9 mm 井眼施工过程中引入了大庆钻井工程技术研究院自主研发的ϕ176 型旋冲螺杆工具。ϕ176 型旋冲螺杆工具由定向动力总成、弯壳体总成、传动轴总成和振动冲击总成四部分组成,钻井液通过钻柱进入旋冲螺杆动力马达,推动马达转子旋转,将转速和扭矩通过振动冲击机构传递给钻头;另外钻井液进入振动冲击机构时还会产生高频周向振动和轴向水力脉冲,使钻头在旋转切削的同时产生周向振动,增加钻头的破岩效率,提高机械钻速。旋冲螺杆工具结构见图3。

图3 旋冲螺杆工具结构Fig.3 Rotary punching screw tool

ϕ176 型旋冲螺杆工具与常规螺杆工具相比,具有4 方面技术优势:①造斜率高。该工具减小了传动轴总成和振动冲击总成的尺寸,将工具弯点到钻头距离缩小至1.3 m,比常规螺杆缩短了20%,在提高机械钻速的同时保证了造斜效率,造斜率可达11.2°/30 m。②扭矩大、压降小。通过优化马达头数及线型,提高了定、转子啮合率,并采用纳米转子镀层材料,降低了镀层孔隙度,缩短了马达导程,增大了振动冲击机构内径,当钻井液排量为31 L/s 时旋冲螺杆工具压降可控制到5 MPa 以内,工作扭矩可达到9.3 kN·m,比常规螺杆工具提高29.1%。③耐高温。旋冲螺杆工具所用橡胶密封部件均采用了特殊材质橡胶,抗温可达180 ℃。④寿命长。通过改变振动冲击方式,并选择抗冲击性和韧性较好的合金材质作为主要工作部件,同时采用硬质合金强化技术提高表面耐磨性,使该工具的工作时间达到300 h 以上,比常规螺杆的工作寿命提高了50%。

2.3.2 φ215.9 mm 井眼高效PDC 钻头研选

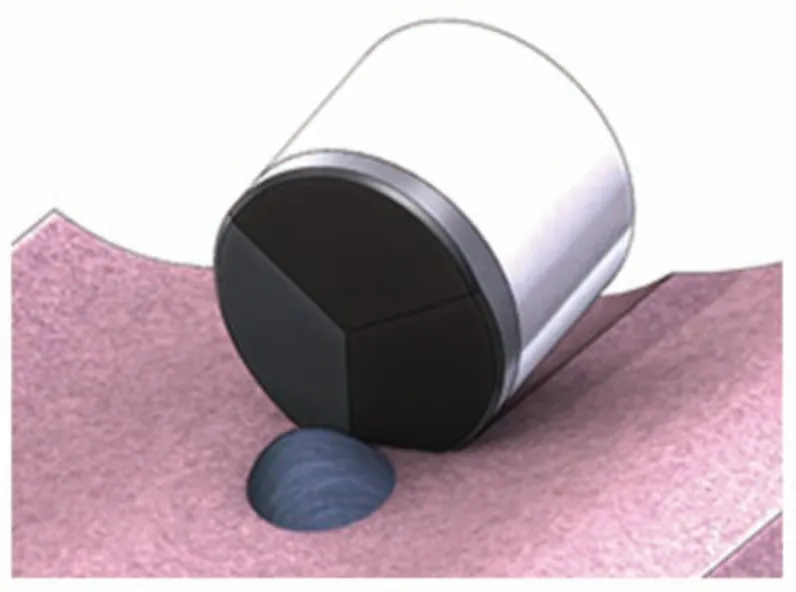

针对火成岩、砂砾岩地层的岩性特点,研选了与旋冲螺杆相匹配的非平面齿高效PDC 钻头,该钻头具有以下2 方面的特点。

1)采用非平面齿复合片。非平面PDC 复合片高效钻头将切削方式由面-面接触变为线-面接触,提高了切削齿对岩石的切削力。复合片的脱钴深度超过1 400 μm,使复合片耐磨性大幅提升。当钻遇含砾地层时,非平面齿的点接触方式,综合剪切破碎和应力破坏破岩模式,可改善受力情况并提高钻头寿命。

常规切削齿切削岩屑时受力较集中,遇到极硬地层时,会大幅度降低切削齿的使用寿命,而非平面齿将切削方式由传统的面-面接触变为线-面接触,非平面PDC 复合片切削受力情况见图4。该种设计在提高切削齿寿命的同时加大了切削力;此外,复合片材质的脱钴深度超过1 400 μm,冲击力大于540 J,进一步提高了复合片的耐磨性。

图4 非平面PDC 复合片切削受力情况Fig.4 Cutting force situation of non planar PDC composite sheet

2)结合旋冲螺杆进行布齿设计。考虑非平面齿高效PDC 钻头需要配合旋冲螺杆工具使用,针对旋冲螺杆特性加强了在钻头肩部的布齿密度,便于旋冲螺杆对钻头施加冲击力,并使钻头磨损更均匀,提高了钻头使用寿命;采用双排齿设计,并提高肩部布齿密度,使每个切削齿承受较小的钻压,以提高切削齿的寿命,提高破岩效率,延长钻头使用寿命;增加复合片后端刀翼上的控制切深设计,可限制复合片不追踪前面的复合片轨迹,更有效与地层接触;优化后倾角,适度选用较大的复合片后倾角来缓解、消除地层和旋冲螺杆工具对复合片冲击损伤。

非平面齿高效PDC 钻头与ϕ176 型旋冲螺杆工具配合使用,能够提高钻头在火成岩、致密砂砾岩等极硬地层钻进的能力,提高行程钻速,缩短施工周期,降低钻井施工成本。

2.4 钻井液体系优化

2.5 钻井液回收利用

由于X 区块同时作业井的数量较多,且所用钻井液体系基本相同,所以不同井号、不同井段的钻井液在进行适度处理后,可以实现再利用,从而达到节约成本、减少排放、保护环境的目的。因此,在X 区块建立了钻井液回收处理站。每口井完钻后将循环罐内剩余的钻井液密闭运至处理站,并取样进行膨润土含量和固相含量检测,根据检测结果加入相应比例的高效抑制剂絮凝有害固相,并使用高速离心机最大限度地清除有害固相。将处理后的钻井液与新配钻井液按比例进行混合后,加入流型调节剂进行调整,使钻井液性能达到开钻需求,最后将处理好的钻井液运送至其他即将施工或正在施工的井队。

3 提速技术在X 区块应用情况分析

3.1 典型井例分析

3.1.1 施工前准备

以X-H19 井为例,收集邻井施工深度、钻遇层位和地层温度、压力、岩性等地层数据;收集临井复杂事故情况、钻具组合情况、钻井液性能及注采信息等情况;根据设计了解地理位置、井深、井身结构、井眼轨迹等基本信息。

3.1.2 施工情况

ϕ311.2 mm 井段应用ϕ311.2 mm 高效PDC 钻头+DQY-279型液动旋冲工具钻具组合,ϕ215.9 mm井眼应用ϕ215.9 mm 非平面齿PDC 钻头+ϕ176 型旋冲螺杆工具钻具组合。

液动旋冲工具入井前进行井口测试,正常工作排量48 L/s,泵压4 MPa,测试结束后下钻。施工层位为泉头组以上地层,钻遇泥岩、粉砂岩、油页岩、泥质砂岩,施工井段为290~2 832 m,单趟钻进尺2 542 m,纯钻时间173.8 h,平均机械钻速14.62 m/h。对比邻井X-H6 井,节省了一趟钻,平均机械钻速提高了73.42%,钻井周期缩短2.3 d,提速效果明显

旋冲螺杆工具入井前进行井口测试,正常工作排量31 L/s,泵压5 MPa,测试结束后下钻。施工层位为登娄库组登四段-营城组营四段,钻遇砾岩、砂砾岩,施工井段为2 832~3 545 m,单趟钻进尺713 m,纯钻时间196.43 h,平均机械钻速3.62 m/h , 对比邻井X-H6 井(施工井段为2 849~3 583 m,进尺734 m,纯钻时间278.36 h,平均机械钻速2.63 m/h),平均机械钻速提高了37.64%,钻井周期缩短了9.6 d,提速效果明显。

3.2 区块应用效果

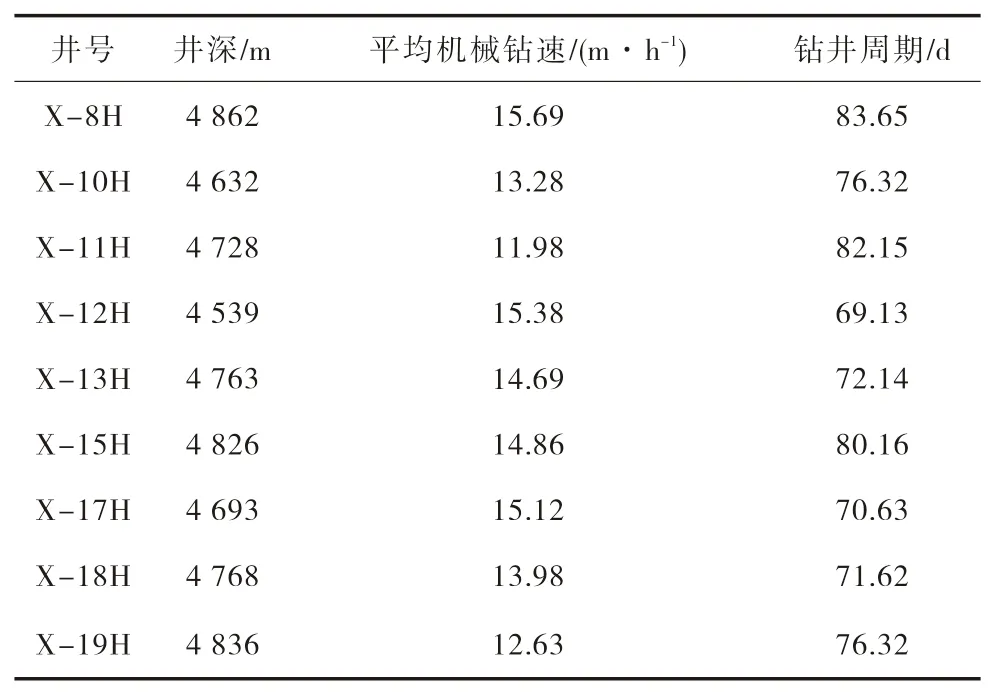

松辽盆地北部X 区块水平井提速技术现场应用19口井,平均井深4 769 m,平均机械钻速14.87 m/h,平均钻井周期73.63 d,施工过程中均无井下复杂情况发生。与应用技术前相比,共计减少钻井液配制量约1 900 m3,平均井深增加146 m,平均机械钻速提高58.9%,平均钻井周期缩短32.05 d,按照70D 钻机日费15 万元计算,19 口井共节约钻机日费9 134.25 万元。提速技术部分井现场试验情况见表2。

表2 提速技术部分井现场试验情况Tab.2 Field test results of some wells for speed-up technology

4 结论

1) 通过优化井身结构、优化井眼轨道设计、研选高效PDC 钻头、引入液动旋冲工具和旋冲螺杆工具、优化钻井液体系等多种技术手段,形成了松辽盆地北部X 区块水平井钻井提速技术。

2)在松辽盆地北部X 区块建立了钻井液回收处理站,回收利用钻井液约1 900 m3,取得了良好的环保效果。

3)钻井提速技术在松辽盆地北部X 区块共计应用19 口井,平均机械钻速提高了58.9%,平均钻井周期缩短了32.05 d,取得了良好的经济效益,为大庆油田深层天然气开发提供了有力的技术支撑。