基于电化学-热耦合模型的锂离子电池组件产热分析

2023-08-29杨佳兴张恒运徐屹东

杨佳兴,张恒运,徐屹东

(上海工程技术大学机械与汽车工程学院,上海 201620)

锂离子电池由于其高能量密度、快速充电和放电能力、无记忆效应和低自放电率而被认为是最受欢迎的动力源。然而,锂电池的性能与工作条件和环境温度密切相关。温度过低或者过高都对电池的使用寿命和内部组成产生不利影响[1]。

锂离子电池是一个典型的电化学储能装置,包含了各种电化学反应、离子输运以及热传递过程。Bernardi等[2]和Thomas等[3]提出了电化学系统及多孔插入电极的通用能量平衡方程,包括不可逆热源项、可逆热源项以及相变和热容量变化项。国内外学者也基于不同产热模型对锂离子电池的电热特性进行了分析[4-5],但这些模型在使用过程有所简化,导致其内部各组件产热特性无法评估。Newman等[6]提出了基于多孔电极理论的准二维模型(P2D模型),考虑了液态电解液中的浓溶液和固态电极的传输动力学,并利用Fick扩散定律来描述固相材料中锂离子的插入和脱离,自此该模型得到了广泛应用[7-11]。Lyu 等[8]利用P2D 模型研究了高镍NMC 储能锂离子电池的热特性。Du 等[9]建立了一个电化学-热耦合模型来考虑锂离子电池内部不可逆热量的产生和演变。张志超等[10]利用P2D模型研究了层叠式锂离子电池在多尺度的电化学与热行为。

需要指出的是,目前的研究大都按照电池各部分热量产生机制进行求解。而在实际应用中,基于电池内部分层组件产热进行区分更加合理,故需要对电池分层组件产热机制进行研究。因此本工作旨在研究NMC 锂离子电池分层组件在不同温度、不同倍率下的产热特性。为此,基于P2D模型分析微观层面的电化学浓度和电荷传输并获得电池各层组件的产热变化规律。研究了不同放电倍率下常温与低温产热特性。其中正、负极的极化热,正、负极的可逆热,以及电解液、颗粒的欧姆热,都是通过数值求解确定的。

1 电化学-热耦合模型

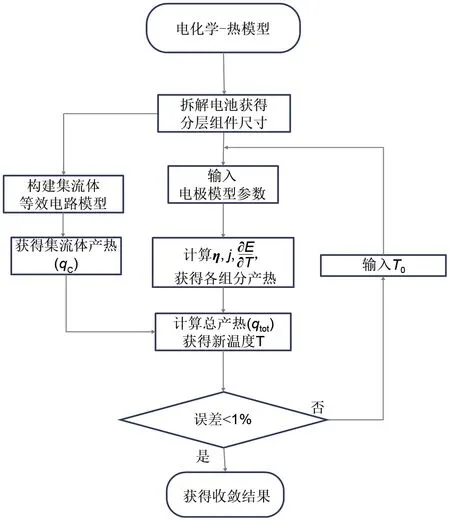

选用额定容量为2.7 Ah、以三元材料为正极材料的N18650CL-29 圆柱形锂离子电池进行模型分析和实验测试,其基本参数见表1。电化学-热耦合模型的流程如图1所示,它可以分解为以下几个步骤:①拆解真实电池,确定集流体以及电极尺寸,通过建立集流体的等效电阻计算集流体产热量。②输入电极模型的参数,并根据电极模型计算电极产热。③用电池的总产热耦合进三维热模型中计算温升,并将电池温度再度耦合至电极模型中重新计算产热率,实现双向耦合直至迭代收敛。

图1 电化学-热耦合流程Fig.1 Electrochemical thermal coupled flow diagram

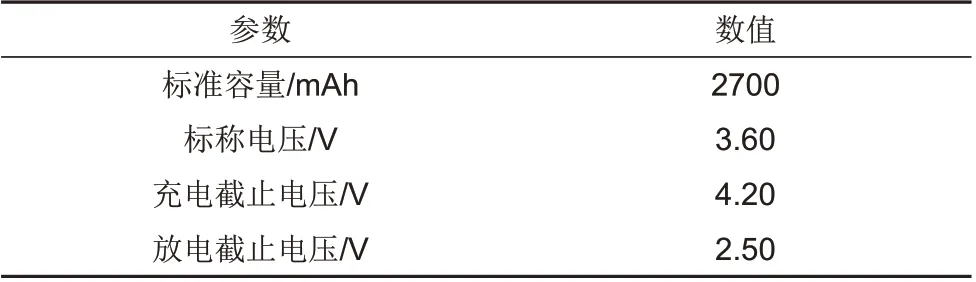

表1 实验中使用的电池的基本参数Table 1 Basic parameters of the battery used in the experiment

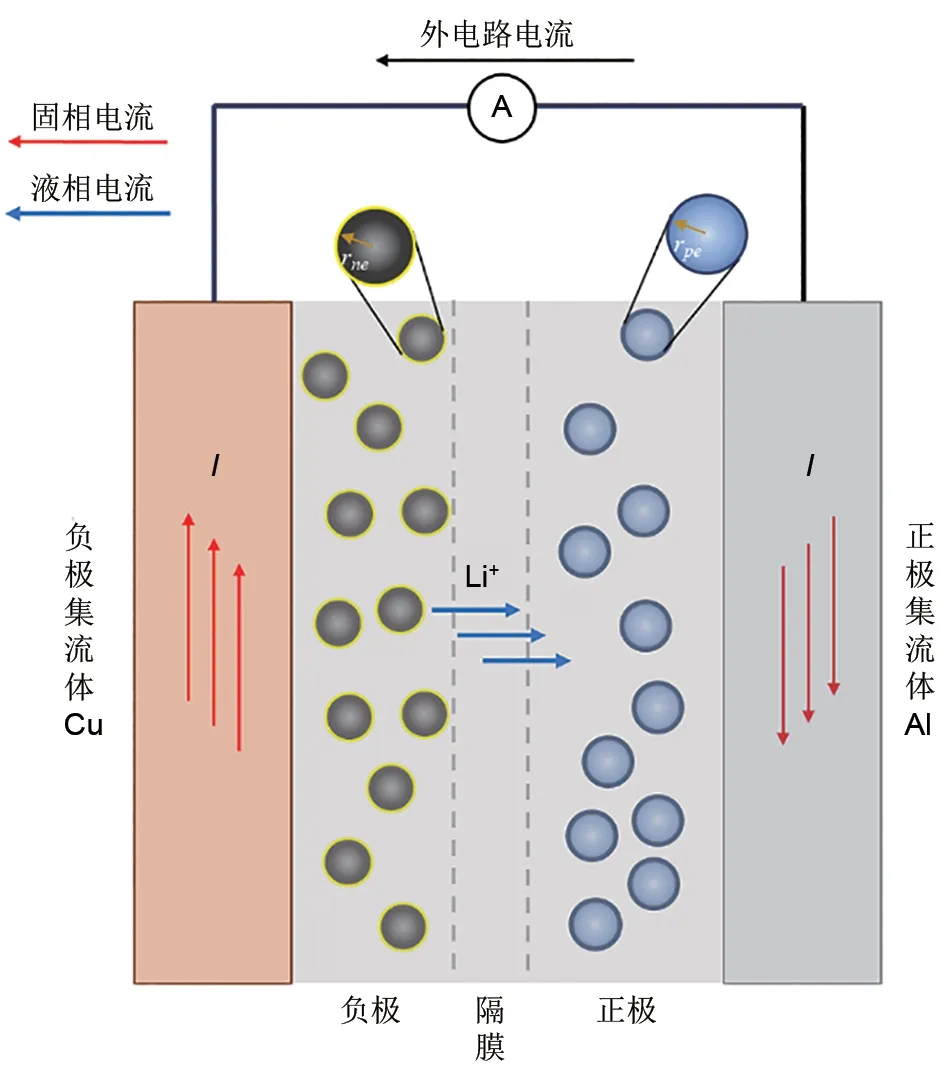

图2是包含负极、隔膜和正极的锂离子电池一维模型,在宏观方向上沿电极厚度方向,在微观方向沿活性材料的固体颗粒的半径方向。

图2 电极和颗粒尺度的电化学模型Fig.2 Schematic diagram of the electrochemical model in both electrode scale and particle scale

1.1 电化学模型

负极由人造石墨制成,电解液为LiPF6溶液(1∶1∶1 ЕC/ЕMC/DMC),正极为Li[Ni0.5Mn0.3Co0.2]O2。P2D 模型用表2 中的5 个控制方程表示,首先对于正负极电极颗粒而言,在电极颗粒内部的物质传输分别用Fick第二定律与欧姆定律表示,Fick第二定律将固相球形颗粒径向上的任意一点锂离子浓度随时间t的变化率转化为方程右侧中该点锂离子浓度随空间的变化率。而用欧姆定律描述了电子在固相颗粒沿电极厚度方向的移动。在电极颗粒内部的电荷守恒用式(3)表示。在电解液中的输运通常用浓溶液理论修正的Nernst-Planck 方程来描述,而基于浓溶液理论,给出液相中锂离子的物质守恒方程。等效参数由下式进行描述:

表2 P2D模型控制方程Table 2 P2D model control equations

式中,σ为固相电导率;κ为液相电导率;Dl为锂离子液相扩散系数;Brug为Bruggeman系数。

电化学反应是锂离子电池产生持续充放电能力的基础,利用Buter-Volmer方程来描述电池内部的电极反应动力学。

式中,j0为交换电流密度;αa和αc为传递系数;η为过电位。B-V 方程将反应电流密度与过电位联系起来。

式中,k为电极界面反应速率常数;cl,ref为液相锂离子参考浓度;cs,surf为固相颗粒表面锂离子浓度;cs,max为固相颗粒最大锂离子浓度。过电位定义为η=φs-φl-E。φs为固相电势,φl为液相电势,E为电极固相材料的平衡电势,与电极SOC 和温度(T)有关,相应的方程为

全电池的熵系数通过测量不同温度下的开路电压得到。采用文献[12]中负极熵系数,并利用实测的全电池熵系数计算得到正极熵系数[13-14],如图3所示。

图3 正负电极熵系数随锂离子化学计量的变化Fig.3 NE and PE entropy coefficients with lithium-ion stoichiometry

这里电极SOC 为锂离子的化学计量浓度,其公式为:

1.2 产热模型

锂离子电池的产热率包括来自负极和正极、集流体与电解液的产热

其中单个正、负电极包含3 个主要的热源项,即极化热(qpol)、欧姆热(qOhm)和可逆热(qrev),由式(12)~(14)表示,集流体中的热量由式(15)的欧姆热表示,电解液欧姆热由式(16)计算。产热公式汇总在表3中。

1.3 模型参数

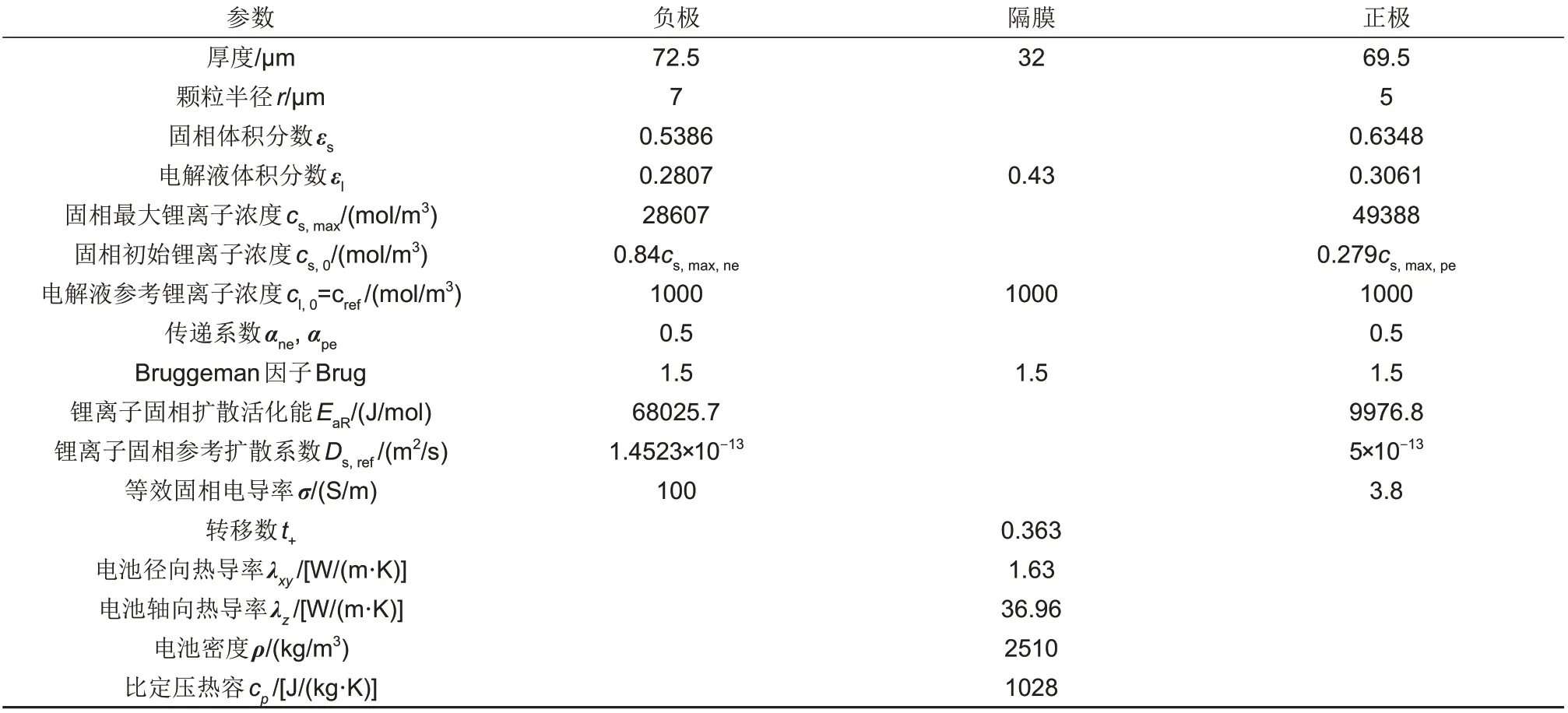

P2D 模型参数包括正极和负极颗粒的平均半径、正极和负极的平衡电位、正极和负极的熵系数、电极活性材料的最大锂离子浓度、电极的固相扩散系数、电解液扩散系数、电极的固相电导率、电解液电导率等。本工作中NMC 锂电池的参数来自于文献[8, 15-22],室温下电化学参数见表4,变温动态参数见表5。

表4 室温下电化学模型参数Table 4 Electrochemical model parameters at normal temperature

表5 变温电化学动态参数Table 5 Variable temperature electrochemical dynamic parameters

1.4 实验测试验证

图4(a)展示了电池热测试实验图。使用K型热电偶和温度采集装置(Agilent 34972A)监测并记录电池温度,时间间隔为3 s。为了更准确地测量电池的放电温度,电池表面去除绝缘膜并焊接热电偶,直接测量电池的金属表面温度。在验证研究中,在室温25 ℃,电池外表面的对流传热系数确定为13.4 W/(m2·K)[23]。同时记录电压和电流。根据电池内部集流体结构构建集流体等效电路并得到负极集流体电阻为9.19 mΩ,正极集流体电阻为3.4 mΩ,该部分产热不能忽略,需要考虑在内。

图4 (a) 18650锂离子热测试电池;(b) 基于极耳与集流体关系的负极集流体ECM;(c) 基于极耳与集流体关系的正极集流体ECMFig.4 Schematic of (a) a 18650 Li-ion thermal test battery; (b) NE collector ECM based on lug-collector relationship; (c) PE collector ECM based on lug-collector relationship

图5为室温(25 ℃)下不同放电倍率0.5 C、1 C和3 C下仿真与实验的对比。其中图5(a)为电压对比而图5(b)是温升对比,可以看出该模型在电压和温度上都有很好的一致性。

图5 (a) 显示0.5 C、1 C和3 C的放电电压与时间的关系;(b) 显示0.5 C、1 C和3 C的放电温度与时间的关系。Fig.5 (a) shows 0.5 C, 1 C and 3 C discharge voltage versus time; (b) shows 0.5 C, 1 C and 3 C discharge temperature versus time

2 结果与讨论

2.1 室温放电的产热分析

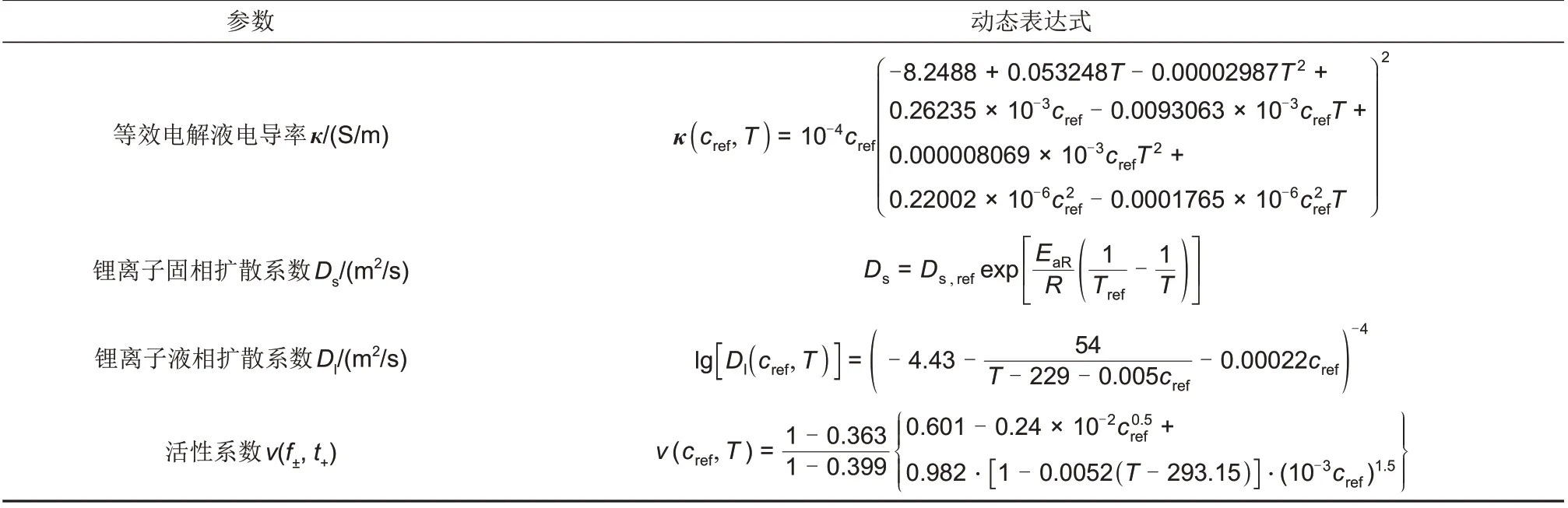

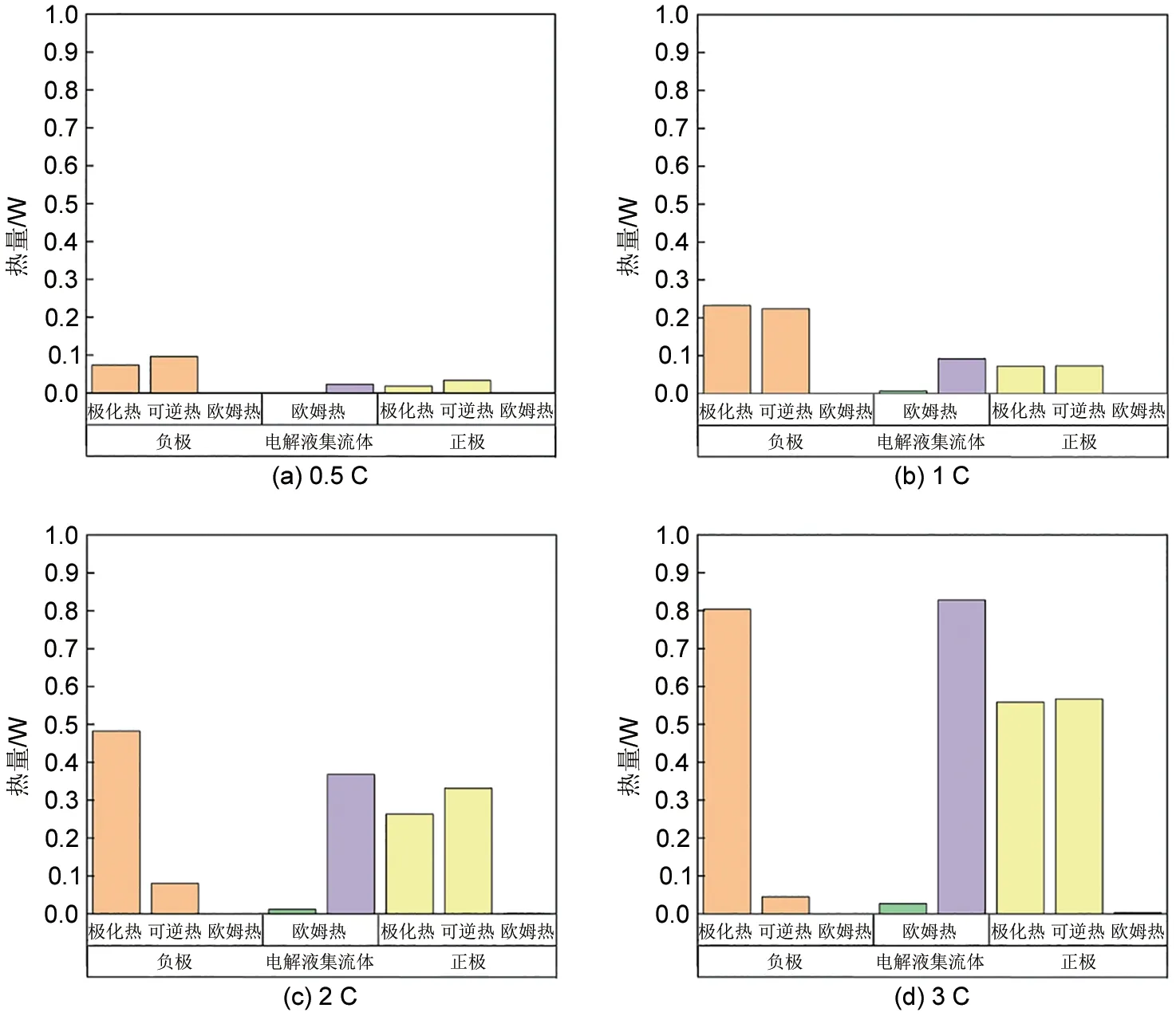

本节分析在室温和不同放电倍率下(0.5 C、1 C、2 C、3 C)电池内各组件的产热,不同倍率下的电池平均总产热符合文献[24]产热与倍率的拟合关系,并着重对0.5 C 放电倍率下各组件的瞬时产热进行了分析对比。图6显示了室温下不同放电倍率的负极、电解液、集流体和正极的产热率。由图6(a)可以看出,尽管负极的极化热高于正极,但由于负极的可逆产热存在吸热阶段,因此负极产热量低,而正极产热率大于负极,容易局部升温导致安全问题。而随着放电倍率的增加,正极、负极、电解液与集流体的产热均有所增加。由表6 可以看出,随着放电倍率的增加,负极产热比例先增加后减小,正极产热的比例在减小而集流体产热的比例在增加,这是由于集流体欧姆产热与电流平方成正比,导致产热比例快速上升。而从低温下的电池各组件产热比例可以看出,随着放电倍率的增加,正极和负极占比在减小,而集流体产热的比例在增加。

图6 室温下不同放电倍率电池内部组件产热率Fig.6 Heat comparison of different heat generation components at 25 ℃

表6 室温与低温下不同放电倍率各组件产热比例Table 6 Heat production ratio of each component with different discharge rates at normal and subzero temperature

2.1.1 不可逆热分析

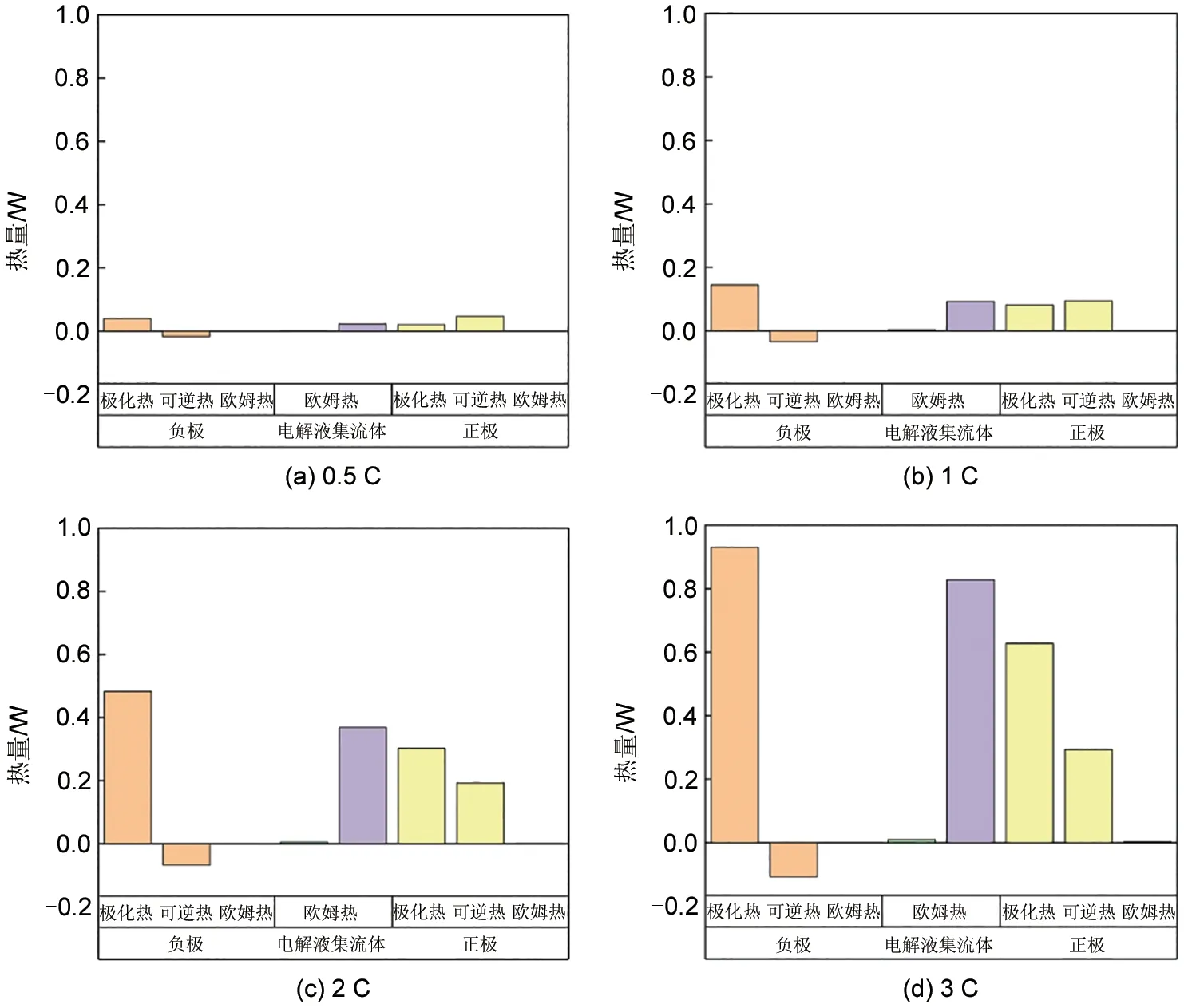

图7 显示了室温0.5 C 下负极、正极的极化热与过电位的比较。可以看出,负极的极化热总是比正极的极化热大。放电结束时,负极的极化热快速增长,而正极的极化热几乎保持不变。这主要是因为在接近放电结束时,大量的锂离子在负极被消耗掉了,导致负极内部严重缺锂的极化状态。负极过电位快速增加作为对比,正极过电位基本不变。

图7 0.5 C下25 ℃时,正负极极化热与过电位随时间变化的曲线Fig.7 Plot of polarization heat and overpotential of PE and NE with time at 0.5 C at 25 ℃

欧姆热分为集流体欧姆热、负极和正极颗粒欧姆热以及电解液欧姆热,其中集流体欧姆热是主要贡献热。在电极内部,电解液欧姆热是主要的贡献热。如图8 所示,电解液欧姆热大于颗粒欧姆热。随着放电时间的增加,电解液中的热量缓慢减少,固相材料的欧姆热保持不变。正极的欧姆热大于负极的欧姆热,两者受温度的影响较小。

图8 在0.5 C下25 ℃时,集流体欧姆热与不同组件欧姆热随时间变化的曲线Fig.8 Collector ohmic heat versus different component ohmic heat at 0.5 C at 25 ℃

2.1.2 可逆热分析

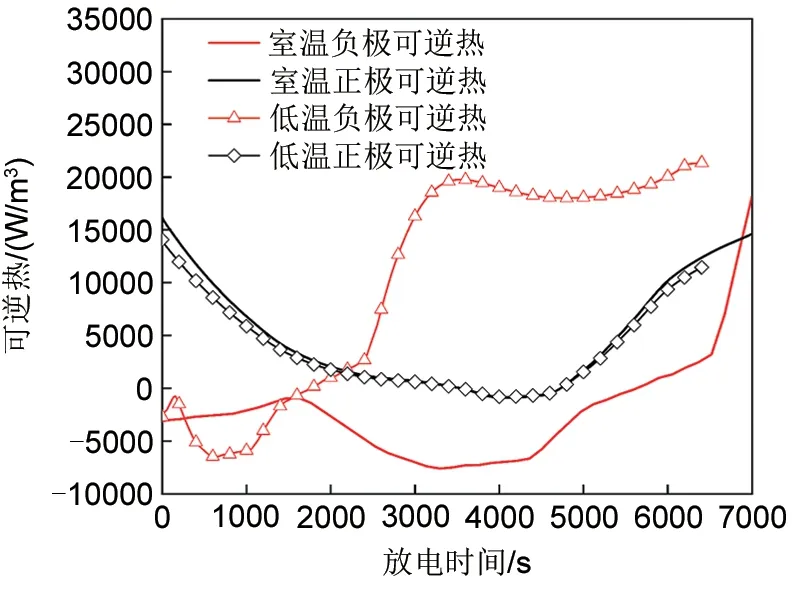

图9显示了正极与负极在室温与低温时的可逆热比较。在室温下正极的可逆热全程放热,而负极在放电后期才转为放热,而在低温下,0.5 C 倍率的负极可逆放热在放电中期超过了正极可逆热,总可逆热的主要贡献来自负极可逆放热。

图9 正负极在0.5 C放电时的可逆热比较Fig.9 Comparison of reversible heat for PE and NE

2.2 低温放电的产热分析

低温限制了锂离子在液体中的移动和在固体中的扩散,使得锂离子在电池内的传输动力不足,导致内阻和产热增加。另外,通常在低温下发现的电压反弹现象[25]与内部电化学状态的关系也将在本节阐述。

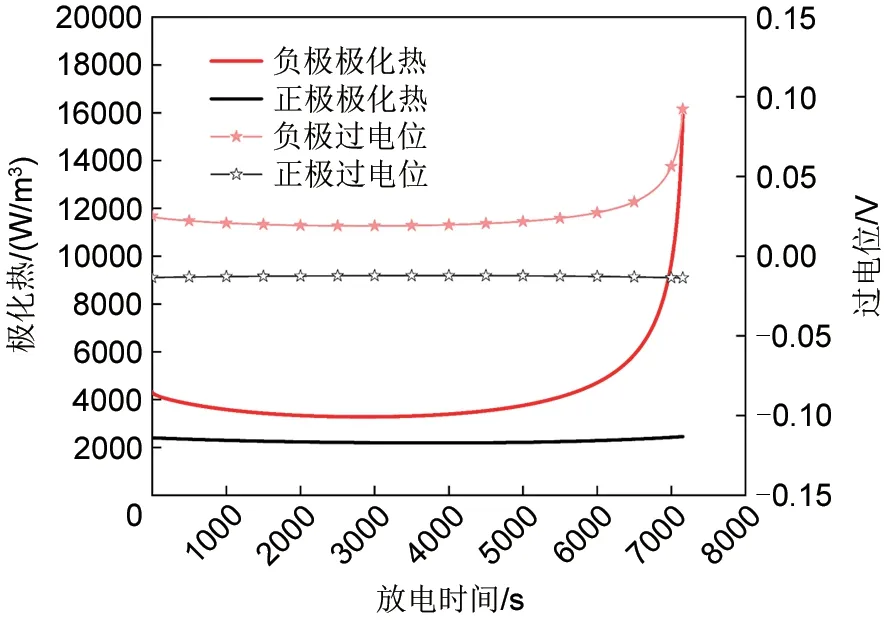

2.2.1 电池内部热源分析

图10显示了低温下(-15 ℃)不同放电倍率的负极、电解液、集流体和正极产热率。与室温情况相比,低温低倍率(0.5~1 C)下负极的产热率明显大于正极,而在2~3 C高倍率,正极产热较负极大。图10(a)为0.5 C放电倍率下的产热,其发生在负极的极化热和可逆热达到了69.34%,而正极的产热量下降到20.98%,其余9.68%的热量发生在电解液和集流体的欧姆热。随着放电倍率的增加,尽管负极极化热一直贡献了最大产热,但在3 C下,集流体产热超过负极极化热。

图10 -15 ℃下不同放电倍率电池内部组件产热Fig.10 Comparison of different heat generation components at -15 ℃

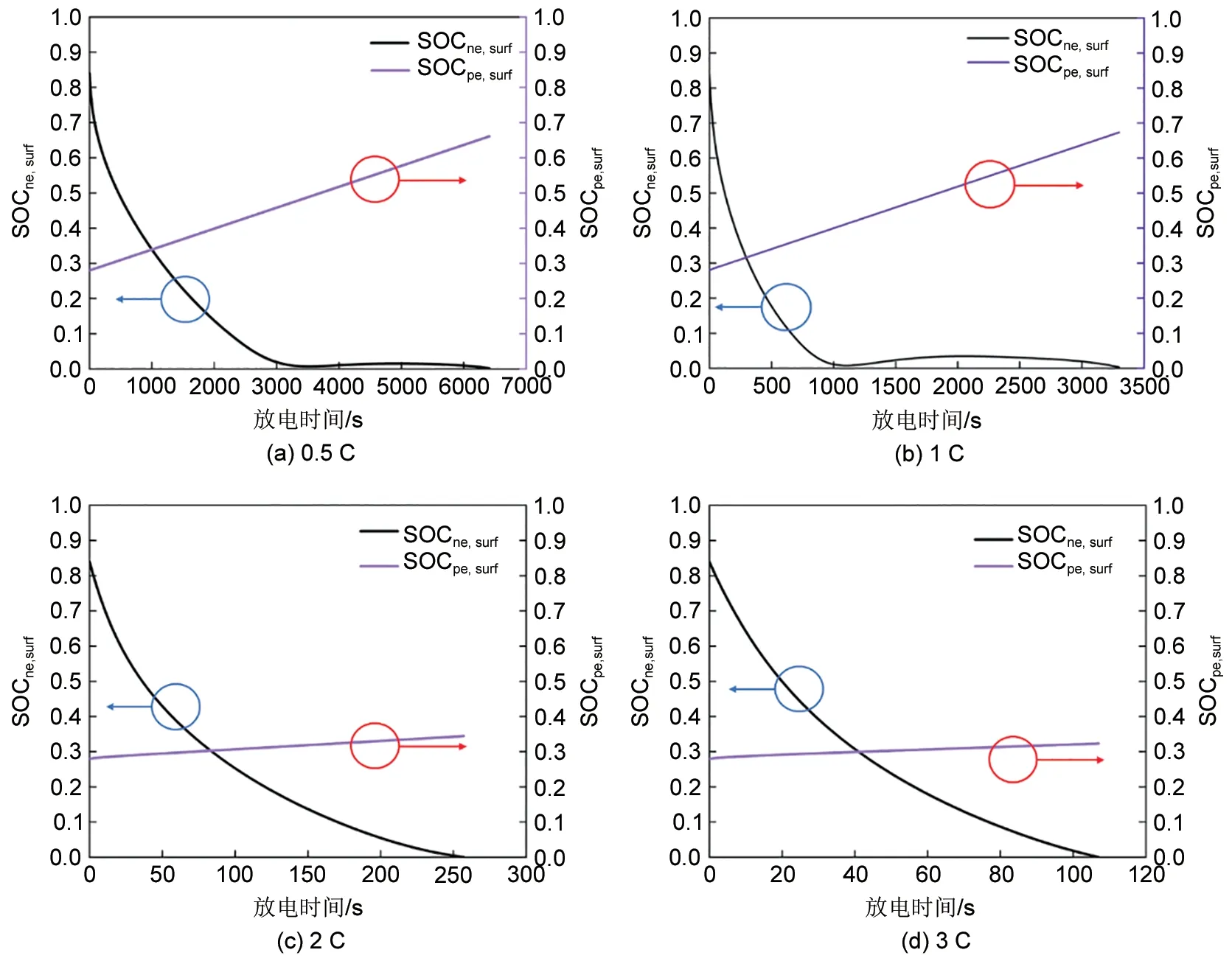

图11 展示了不同放电倍率下的正负极表面SOC(锂离子的化学计量浓度)的变化。其中小倍率放电时间较长,并且正极表面SOC 变化较大,说明此种倍率下放电是完全的。而在2 C 与3 C 高倍率时,正极表面SOC 升高很小,在此倍率下电池放电不完全。

图11 在低温-15 ℃下不同放电倍率正负极表面SOCFig.11 Surface SOC of NE and PE at different discharge rates at subzero temperature (-15 ℃)

2.2.2 0.5 C放电机理分析

图12 显示了不同组件在-15 ℃下的产热与电压的关系,以-15 ℃的0.5 C为例。放电3575 s为电压反弹点,同时也对应于最大产热率。该温度下负极的总产热率高于正极,此时负极的极化热远高于正极的极化热,这与室温情况不同。这是因为低温增加了锂离子从负极颗粒向外扩散的阻力,从而增加了产热率。

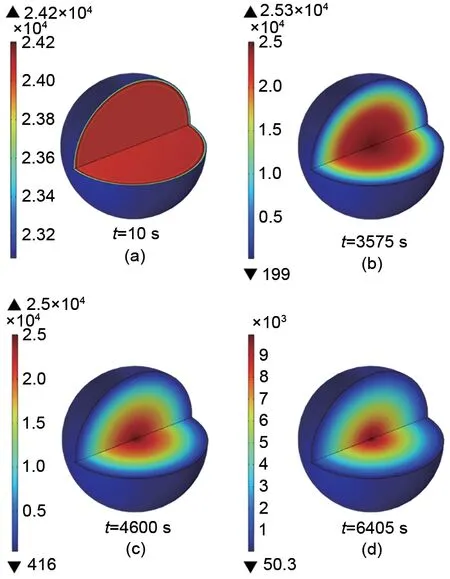

图13显示了0.5 C在-15 ℃下,4个不同时间节点的负极颗粒锂离子浓度。在10 s时负极颗粒内外都有足够的锂离子,但当放电过程进行到3575 s时,负极颗粒表面锂离子浓度降至低点(199 mol/m3),此刻对应产热曲线的最高点。由于电池产热增加温度升高,加速了锂离子从电极内部向外部的扩散速度,于是负极颗粒表面锂离子浓度先是增加,而在放电后期浓度耗尽(6405 s),导致放电趋于终止。

图13 在0.5 C放电下-15 ℃时锂离子在负极颗粒内的浓度随时间变化的关系Fig.13 Lithium-ion concentration within the NE particle as a function of time at 0.5 C at -15 ℃

3 结论

构建电化学-热耦合模型来研究18650 圆柱形锂离子电池在不同工作条件下的产热情况,分析了电池各产热部分在室温和低温下的演变,并以0.5 C为例,分析了低温下放电电压反弹内在机制,归纳出以下结论。

(1)分析了室温下电池不同组件的各种产热情况。尽管负极的极化热高于正极,但可逆热吸热导致其产热率低于正极。而随着放电倍率的增加,负极产热在整个电池中所占比例先增大后减小,正极产热占比减小,而集流体产热与电流平方正相关,导致高倍率占比增加。负极极化热在放电末期快速增长的原因是由于缺锂导致负极过电位增加。

(2)在-15 ℃的低温产热与室温工况下有明显不同。首先其在低倍率下放电负极的产热量超过了正极,而在高倍率下负极产热低于正极的产热特性。在低倍率下放电时,负极的极化热与可逆热占比较高,而高倍率下放电,正极极化热与可逆热占比较高,而不论何种倍率,集流体产热总是随放电倍率增加。

(3)同时在-15 ℃电池0.5 C 放电,会出现电压反弹,反弹时间与负极颗粒表面SOC 引发的产热极大值和锂离子浓度极小值相对应。电池低锂态运行使得温度升高并加速了锂离子在负极颗粒中的向外运动,导致放电曲线中的电压反弹。

符号说明