氮化铝粉体制备技术研究进展及展望

2023-08-29曹修全张洁梅林长海徐浩铭

曹修全,张洁梅,林长海,徐浩铭

氮化铝粉体制备技术研究进展及展望

曹修全1,2,张洁梅2,林长海*,3,徐浩铭2

(1.宜宾四川轻化工大学产业研究院,四川 宜宾 644000;2.四川轻化工大学 机械工程学院,四川 自贡 643000;3.四川苏格通讯技术有限公司,四川 宜宾 644000)

目前,氮化铝(AlN)粉体的主要制备方法包括碳热还原法、直接氮化法、自蔓延高温合成法、化学气相沉积法和等离子体合成法,而碳热还原法和直接氮化法是工业化制备高端氮化铝粉体的主要方法。然而,由于现有制备方法自身的技术壁垒和国外的技术封锁,国产氮化铝粉体品质亟待提高。相比于现有氮化铝粉体制备方法,利用高温、富氮、稳定的纯氮层流等离子体束制备高端氮化铝粉体为高端氮化铝粉体制备提供了新思路,也是有望提高国产氮化铝粉体品质的新方法。

氮化铝粉体;材料性能;制备方法

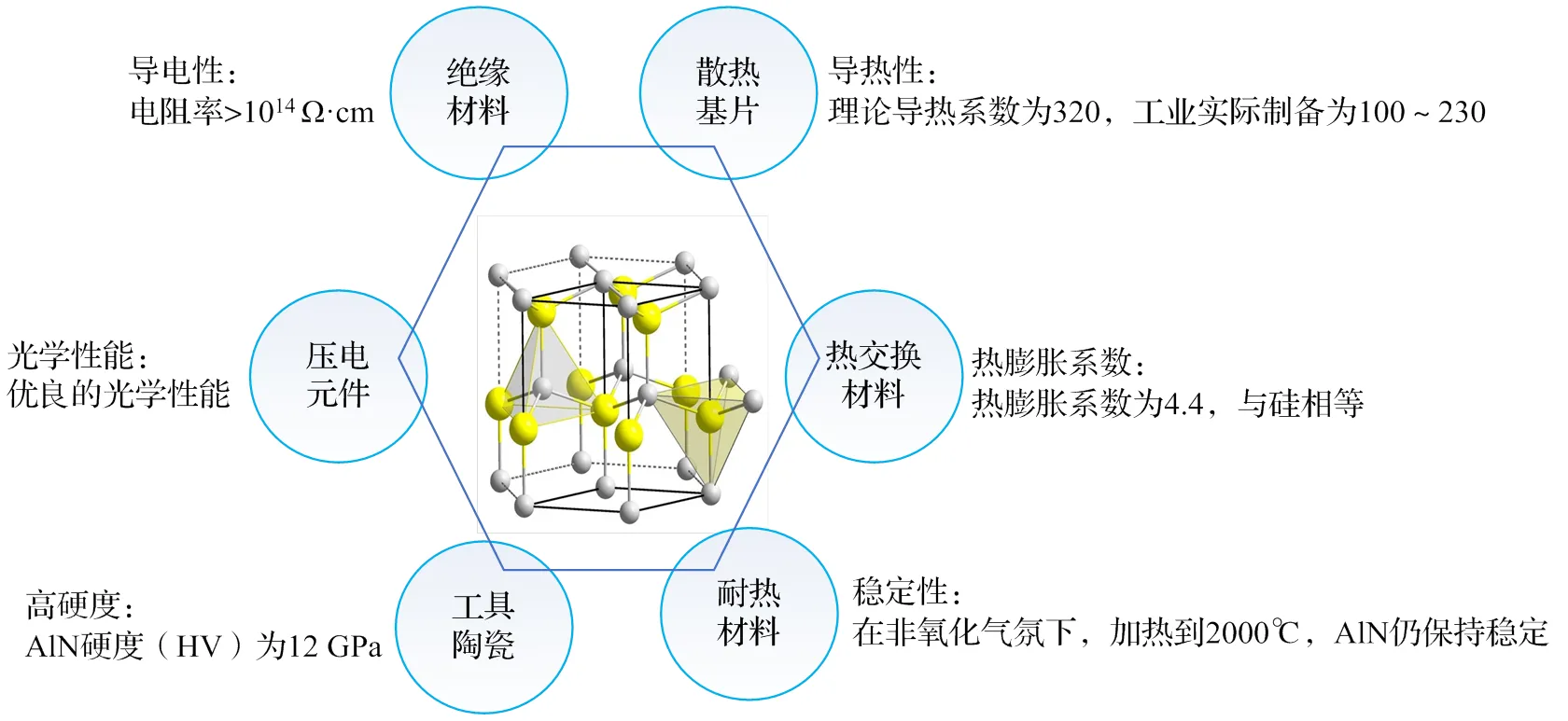

随着电子产品整机和器件朝着微型化、轻量化、高速、高效、高集成度、高可靠性和大功率输出等方向快速发展,其单位体积内所产生的热量急剧增加,这对基片和封装材料的散热性能提出了更高的要求[1]。与其它材料相比,氮化铝(AlN)材料具有热导率高、绝缘性能好、机械强度高、化学稳定性好及环保无毒等优异特性(图1),是迄今为止新一代散热基片和电子器件封装的最理想散热材料,对电子器件小型化和低成本化发展具有决定性作用,既是支撑电子信息等万亿产业发展必备的基础性关键材料,更是影响航空航天、军事国防等国家安全的战略性关键材料[1-4]。

《2022-2028年中国氮化铝粉市场调查研究及前景趋势分析报告》指出,我国2021年的氮化铝粉体需求量高达4500 t,其中高端氮化铝粉体约1000 t,并预计在未来几年将以超过10%的年增长率持续增长。然而我国目前仅能制备出中低端氮化铝粉体,导致国产电子产品所需的高端氮化铝粉体几乎全部依赖进口,并在航空航天、国防军事等重要领域受到严格进口限制,极易造成“卡脖子”局面[5-6]。在氮化铝粉体制备过程中,难点在于一方面要提高氮化铝粉体制备效率和纯度、另一方面必须有效解决氮化铝粉体的团聚、水解与氧化问题[7-8]。为解决上述困境,氮化铝粉体材料已被列为我国“十四五”期间加快现代产业体系发展和推动经济体系优化升级的战略性新兴材料,被国务院确定为第三代半导体材料行业发展的关键材料,更被工业和信息化部列入《重点新材料首批次应用示范指导目录(2021版)》[9-11]。

为进一步了解氮化铝粉体制备研究进展,本文通过广泛的文献调研,对比分析了国内外制备的氮化铝粉体的性能指标,综述了现有氮化铝粉体制备工艺方法和发展现状,并展望了氮化铝粉体制备未来发展方向。

图1 氮化铝材料性能及其应用领域

1 AlN粉体主要性能指标对比

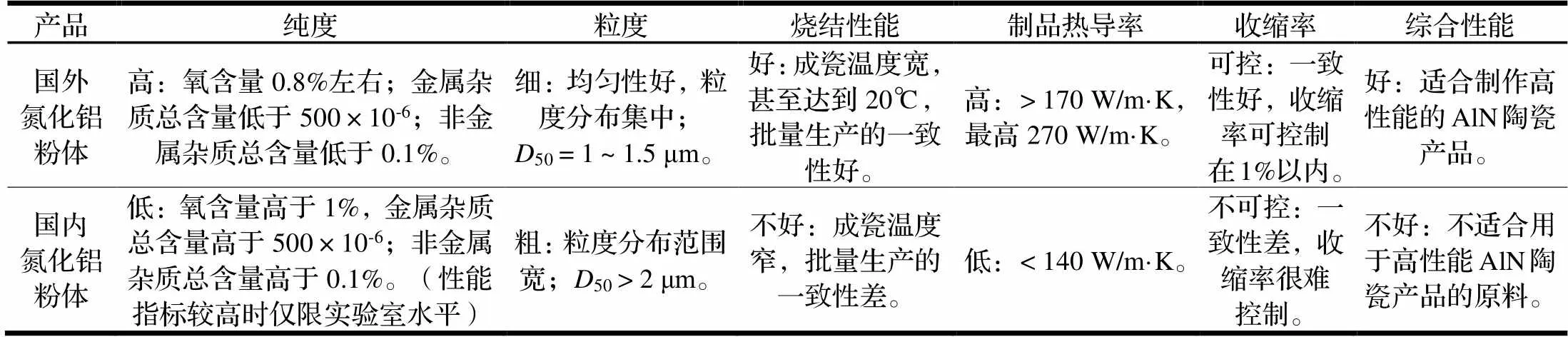

目前高端氮化铝粉体的制备技术基本被日本、美国、德国等发达国家垄断,并进行严格技术封锁[12],其氮化铝粉体具有纯度高、粒度均匀性好、烧结性能好、收缩一致性好等优点,占据全球90%市场份额,尤其是日本德山、东洋铝业等行业巨头[5]。在我国科研工作者的不懈努力和国家政策的引导与支持下,我国氮化铝粉体制备技术飞速发展,但与国外高端氮化铝粉体品质仍存在较大差距(表1),主要体现在粉体纯度低、粒径分布范围宽,导致制品成瓷温度窄、热导率低、收缩率难以控制,无法满足高性能产品的需求,急需实现高端氮化铝粉体的国产化研制[5]。

2 AlN粉体制备方法

目前制备AlN粉体的技术方法主要包括碳热还原法、直接氮化法、自蔓延高温合成法、化学气相沉积法和等离子体合成法。

表1 国内外氮化铝粉体品质对比[5]

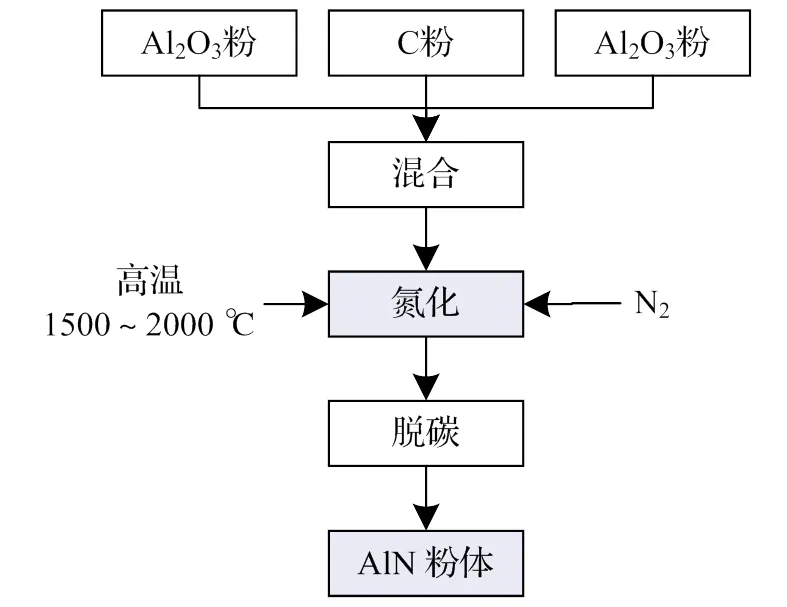

2.1 碳热还原法

碳热还原法是目前较成熟的一种制备AlN粉体的方法。如图2所示,它是以超细的氧化铝粉末和过量的高纯度碳粉为原料,经过球磨混合均匀后,在氮气氛围下,利用碳粉在1500~2000℃的高温下还原氧化铝,然后利用被还原出的铝粉与高温下的氮气发生氮化反应从而生成氮化铝粉末[6]。其反应式为:

Al2O3(s)+3C(s)+N2(g)→2AlN(s)+3CO(g)(1)

图2 碳热还原法制备AlN粉体工艺流程图

碳热还原法是目前工业生产氮化铝粉体的主要技术方法,典型代表是日本德山曹达和美国DOW公司[1,5],他们熟练掌握了关键技术,基本垄断了整个高端氮化铝粉体市场,并在制备方法与工艺方面进行了严格的技术封锁,鲜有相关公开报道[13]。我国中电第43研究所和北京科技大学等相关研究团队目前基本掌握了碳热还原法制备氮化铝粉体的技术方法,在中低端氮化铝粉体的制备方面具备一定的批生产能力,尤其是北京科技大学研究团队成立的厦门钜瓷科技有限公司已经初步具备了生产与国外H级性能相当的氮化铝粉体的技术能力[13-17]。另外还有中铝郑州有色金属研究院有限公司、P. Lefort等团队均在碳热还原法制备AlN粉体的研究方面取得了一定的研究进展[18-22]。

虽然碳热还原法具有原材料丰富、工艺过程较为简单、制备的粉末性能稳定等优点,但该方法对氧化铝和碳的原料要求比较高,且原料难以混合均匀、氮化温度较高、合成时间较长,而且还需对过量的碳进行除碳处理,导致工艺复杂、制备成本较高,一定程度上限制了该技术的发展[13,17,23-25]。

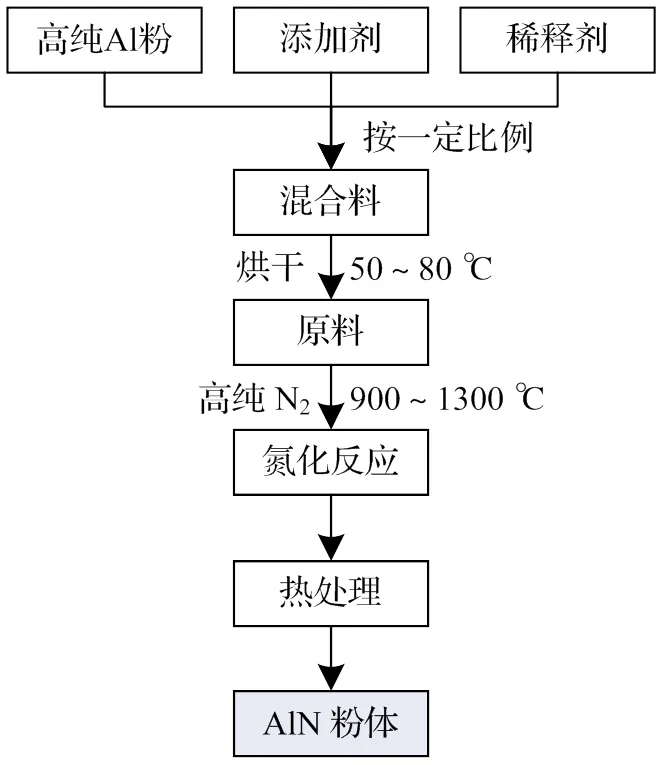

2.2 直接氮化法

直接氮化法是目前较为常见的另一种工业化制备氮化铝粉体的方法。如图3所示,它是在持续流动的N2或氨气氛围下,利用900~1300℃的高温促使铝粉与N2或NH3按照式(2)化学反应生成氮化铝粉体:

2Al(s)+N2(g)→2AlN(s) (2)

目前,日本东洋铝业公司和德国Starck公司已掌握该方法,但对技术方法和工艺进行严格的技术封锁[26]。我国北京有色金属研究院等在直接氮化法制备AlN粉体方面取得了一定的研究进展,能够制备出中低端AlN粉体[26-29]。

直接氮化法作为另一种已被工业化、也是最早被应用于氮化铝粉体制备的技术方法,具有整个生产过程工艺简单、不用后期除碳、成本较低等优点。但该方法在反应初期会在铝粉颗粒表面逐渐生成氮化物膜,使氮气难以进一步渗透,阻碍氮气反应,致使产率较低[27,30-31]。

图3 直接氮化法制备AlN粉体工艺流程图

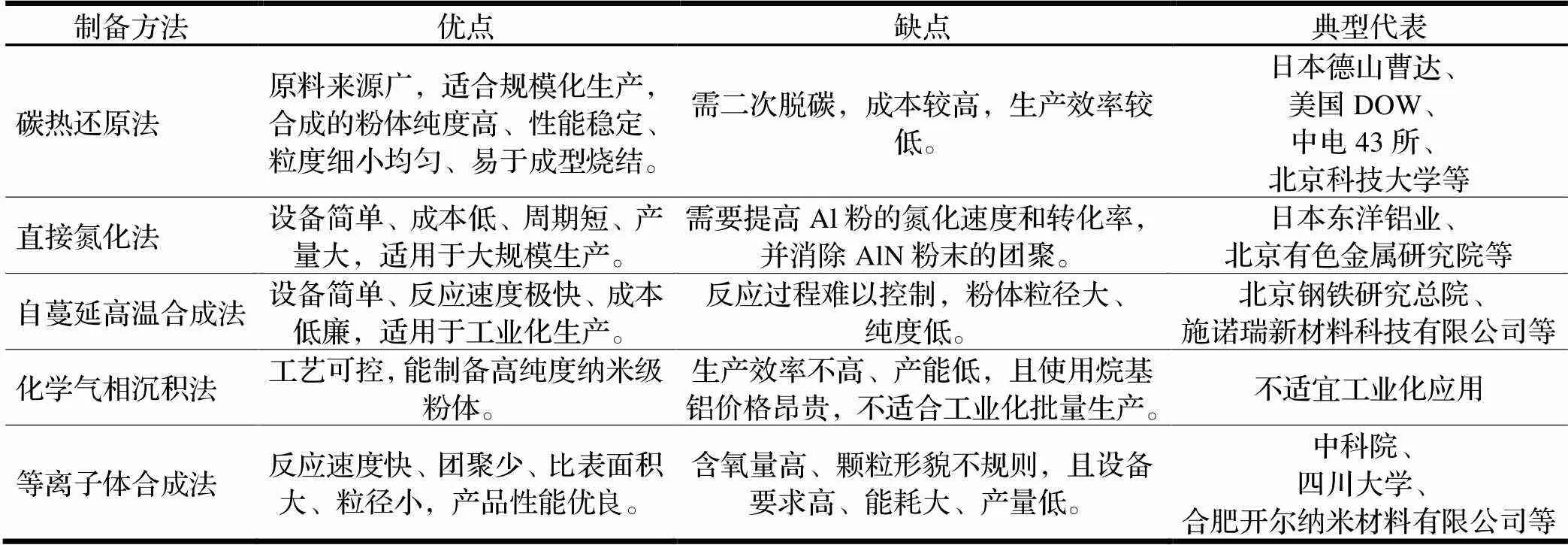

2.3 自蔓延高温合成法

自蔓延高温合成法是制备中低端氮化铝粉体的一种工艺方法,其工艺流程如图4所示。自蔓延高温合成是利用铝粉氮化反应时本身释放的热量提供能量,使反应在一定条件下自发持续进行,从而制备出氮化铝粉体的技术方法,其反应式与直接氮化法相同。

图4 自蔓延高温合成法制备AlN粉体工艺流程图

Hiranaka等[32-33]通过选用高比表面积小粒度铝粉为原料或优化工艺研究利用自蔓延高温合成法制备氮化铝粉体的技术方法。北京钢铁研究总院、施诺瑞新材料公司等亦利用自蔓延高温合成法制备出中低端AlN粉体[20,26-27,34-35]。

自蔓延烧高温合成法对铝粉要求较低,所需设备和操作简便,主要是将铝粉在高压氮气氛围中引燃,然后利用铝粉与氮气的高化学反应热来维持反应的持续进行,从而将铝粉转化为氮化铝粉体。虽然目前已有企业利用自蔓延高温合成法制备氮化铝粉体,但由于其反应迅速,导致反应过程不易控制,而且制备的氮化铝粉体粒径大、纯度低,限制了氮化铝粉体的品质,导致制作的氮化铝陶瓷热导率偏低,常作为钢铁、橡胶和塑料等行业的添加剂[33-34,36]。

2.4 化学气相沉积法

化学气相沉积是一种制备超细、高纯度、高粒度一致性的技术方法。如图5所示,它的核心是在气态条件下,将铝的挥发性化合物带入氨或氮氛围下而发生化学反应,从气相中沉积氮化铝粉体。根据其铝源的来源不同,具体涉及的化学反应式为:

AlCl3(g)+NH3(g)→AlN(s)+3HCl(g) (3)

Al(C2H5)3(g)+NH3(g)→AlN(s)+3C2H6(g) (4)

图5 气相沉积法制备AlN粉体工艺流程图

H. Chaurasia等[12]首先利用AlCl3与尿素合成了氮化铝单源前驱体Al[NH2CONH2]6Cl3,然后将该前驱体置于氮气或氩气氛围中,升温至1000℃后经气相沉积得到氮化铝颗粒。J. Lei等[37]和N. Wu等[38]也研究了利用化学气相沉积法制备高纯度氮化铝粉体的方法[8,39]。

化学气相沉积法虽然易于实现工序连续化,且可以制备出高纯度、高比表面积的氮化铝粉体,但该方法对设备要求较高、生产效率低,采用烷基铝为原料会导致成本较高,而采用无机铝为原料则会生成腐蚀性气体,因而难以实现规模化的工业化应用[24,37-38]。

2.5 等离子体合成法

等离子体化学合成法是合成纳米级氮化铝粉体的先进工艺,其原理如图6所示,利用载气送粉或重力送粉将铝粉送入直流电弧等离子发生器或高频等离子发生器产生的等离子体束流中,在等离子体的高温作用下迅速升温、熔化、气化并与等离子体态氮离子化合生成氮化铝粉体,其化学反应式与直接氮化法相同。

在等离子体合成法研究方面,四川大学印永祥团队[8,40]较早地从理论上分析等离子体与铝粉之间的热传导过程,建立了铝粉热传导模型,并研制出基于直流电弧等离子体的制造装备实验平台,且以铝粉为原料成功制备出AlN粉体;I. Banerjee等[41]在氩转移电弧装置中均匀注入氮气形成活性氮离子,使其与铝粉颗粒化合制备出氮化铝粉体。S. K. Nilesh等[42]研究了以氮气作为工作气体,利用铝蒸汽与等离子体态活性氮化合制备氮化铝粉体的方法。近年来,中科院团队研究了以转移电弧等离子体电极蒸发产生的铝蒸汽与等离子体电弧中的活性氮化合制备氮化铝粉体的技术方法[43]。合肥开尔纳米能源科技股份有限公司从工业化生产的角度率先利用湍流等离子体束与铝粉化合制备出了纳米级氮化铝粉体,为纳米级氮化铝粉体的广泛应用打下了基础,但目前制备的粉体还只能作为添加剂使用[26,44]。

图6 等离子体合成法制备AlN粉体工艺流程图

目前等离子体合成法由于采用的等离子体源存在对空气卷吸严重、稳定性差、束流短等问题而导致制备的氮化铝粉体颗粒形貌不规则且含氧量高,限制了氮化铝粉体的品质。但是,因其制备的粉体具有反应速度快、团聚少、粒径小等优势,被认为是合成纳米级氮化铝粉体的先进工艺方法,也是我国有望在高端氮化铝粉体制备方面实现“弯道超车”的选择[45]。

针对等离子体合成法存在的问题,曹修全等[46-49]在前期研究过程中研发了如图7(a)所示的性能优异的纯氮层流等离子体束。与传统等离子体源相比(如图7b),纯氮层流等离子体束具有对空气的卷吸少、噪声小(<90 dB)、束流长度长(最长超过500 mm)、稳定等优异特性,而且束流中富含高活性氮源。它一方面能为铝源氮化提供丰富的高活性氮源,并给予铝粉充足的氮化时间以提高铝源的氮化率;另一方面束流的高温可快速熔化铝源,并抑制合成的氮化铝粉体的团聚,提高氮化铝粉体的品质。基于开发的纯氮层流等离子体束开展了氮化铝粉体制备探索实验,将铝粉颗粒在大气环境下注入了层流等离子体束中制备出氮化铝粉体,并采用扫描电镜观察了所制备的氮化铝粉体形貌。在大气环境下、工作电流60 A时制备的氮化铝粉末粉体形貌如图8所示,一致性和球形度较好,尺寸基本在100 μm以下。同时,利用X射线衍射仪分析了制备的氮化铝粉体的成分,如图9所示,可知,氮化铝成分的衍射峰与所得到的X射线衍射峰基本保持一致,证明制备的氮化铝粉体纯度较高。虽然利用纯氮层流等离子体束制备出了氮化铝粉体,但因目前处于初步探索阶段,所制备的氮化铝粉体形貌、纯度及效率等方面与国外技术还存在一定差距,还需从开发专用制备装备、优化制备工艺、探索制备机理等方面进一步提高氮化铝粉体的品质。

2.6 小结

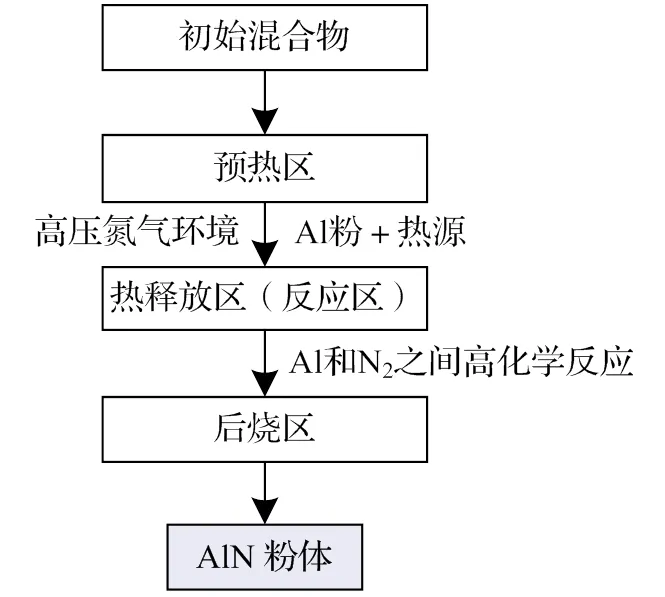

通过前述分析,目前AlN粉体的主要制备方法及特点如表2所示。碳热还原法和直接氮化法是目前制备AlN粉体工业化程度最高的技术方法,而等离子体合成法则是最具发展前景的一种新型制备工艺方法。

图7 层/湍流等离子体源形貌对比

图8 纯氮层流等离子体束制备的氮化铝粉体形貌

图9 X射线衍射图谱分析

3 总结与展望

3.1 总结

(1)氮化铝粉体制备方法多样,但现有方向仍存在较高的技术壁垒。

制备氮化铝粉体的方法较多,其中较早进行工业化应用的主要是直接氮化法和碳热还原法,但两者都存在工艺过程要求苛刻、高成本、低效率等问题,尽管通过研究在一定程度上改善了其固有缺陷,但仍存在极大的技术壁垒;自蔓延高温合成法是直接氮化法的一种衍生制备方法,该方法降低了对铝粉的要求,但限制了氮化铝粉体的品质;化学气相沉积法是从化学角度出发而形成的制备方法,该方法过程复杂、可控性差,难以稳定高效地获得高质量粉体;现有等离子体合成法虽然制备的氮化铝粉体具有反应速度快、团聚少、比表面积大、粒径小等优点,但仍存在氮化铝粉体含氧量高、颗粒形貌不规则等不足,且对设备要求高、能耗大、产量低。

(2)国产氮化铝粉体品质受限。

目前高端氮化铝粉体的制备方法已被日本、美国等发达国家垄断,并进行严格的技术封锁[45]。虽然我国氮化铝粉体制备技术在近几年得以飞速发展,但与国外相比仍存在巨大差距,急需探索新的工艺方法或原理实现高端氮化铝粉体的国产化制备,从而摆脱高端氮化铝粉体制备的“卡脖子”局面。

表2 AlN粉体的主要制备方法及特点

3.2 发展趋势

(1)优化现有工艺方法,提升粉体品质。

通过对现有氮化铝粉体制备方法的深入研究,借助COMSOL、ANSYS等模拟仿真软件,深入研究各种氮化铝粉体制备方法的制备机理,从而提出优化现有制备方法的措施,打破高端氮化铝粉体制备技术壁垒,进一步提升氮化铝粉体品质。

(2)探索新的制备思路,实现高端氮化铝粉体的国产化制备。

等离子体合成法因等离子体矩产生的束流能够提供高温、富氮的制备环境,设备操作简单且生产效率高,将成为我国实现“弯道超车”的最佳突破口。尤其是纯氮层流等离子体束具有高温、富氮、束流长、稳定性好等制备氮化铝粉体所需的良好环境氛围,为我国制备高端氮化铝粉体提供了新的研究思路,有望解决我国在高端氮化铝粉体制备方面的“卡脖子”问题,也必将成为未来制备高端氮化铝粉体的重要方法之一。

[1]张智睿,秦明礼,吴昊阳,等. 氮化铝粉末制备方法及研究进展[J]. 粉末冶金技术,2021,39(4):373-382.

[2]蒋周青,刘玉柱,薛丽青,等. 氮化铝粉体制备技术的研究进展[J]. 半导体技术,2019,44(8):577-582.

[3]Hong-Jun Ni,Ni Wei,Ma Li-Bin,et al. Research status and development trend of preparation technologies for high thermal conductivity AlN ceramic substrates[J]. Modern Chemical Industry,2017,37(7):45-48.

[4]严光能,邓先友,林金堵. 高导热氮化铝基板在航空工业的应用研究[J]. 印制电路信息,2017,25(10):32-37.

[5]产业调研网. 2022-2028年中国氮化铝(AlN)陶瓷基板行业发展全面调研与未来趋势报告[EB]. https://www.cir.cn/8/38/ DanHuaLv-AlN-TaoCiJiBanFaZhanQuShiYuCe.html,2022.

[6]蓝键,马思琪,李邑柯,等. 氮化铝粉末制备与应用研究进展[J]. 陶瓷学报,2021,42(1):44-53.

[7]魏鑫. 高性能AlN粉体合成、特性及成瓷验证[D]. 合肥:合肥工业大学,2019.

[8]漆继红. 热等离子体合成氮化铝陶瓷粉[D]. 成都:四川大学,2003.

[9]中国共产党第十九届中央委员会第五次全体会议. 中共中央关于制定国民经济和社会发展第十四个五年规划和二〇三五年远景目标的建议[EB]. http://www.mofcom.gov.cn/article/zt_sjjwzqh/ fuzhu/202012/20201203021505.shtml,2020.

[10]国务院. 国务院关于印发新时期促进集成电路产业和软件产业高质量发展若干政策的通知:国发〔2020〕8号[EB]. https:// www.gov.cn/zhengce/content/2020-08/04/content_5532370.htm,2020.

[11]工业与信息化部. 重点新材料首批次应用示范指导目录(2021年版)[EB]. https://wap.miit.gov.cn/zwgk/zcwj/wjfb/tg/art/2021/ art_ba8afb04dc694ad8a5830f15bd5ffda7.html,2021.

[12]Himanshi Chaurasia,Tripathi Santosh-K,Bilgaiyan Kamlesh,et al. Preparation and properties of AlN (aluminum nitride) powder/thin films by single source precursor[J]. New Journal of Chemistry,2019,43(4):1900-1909.

[13]侯海兰,冯月斌,字富庭,等. 碳热还原氮化法制备氮化铝的研究进展[J]. 粉末冶金工业,2019,29(1):69-72.

[14]何庆. 纳米氮化铝粉末的制备、烧结及性能研究[D]. 北京:北京科技大学,2020.

[15]Qing He,Qin Mingli,Huang Min,et al. Synthesis of highly sinterable AlN nanopowders through sol-gel route by reduction-nitridation in ammonia[J]. Ceramics International,2019,45(12):14568-14575.

[16]Qing He,Qin Mingli,Huang Min,et al. Mechanism and kinetics of combustion-carbothermal synthesis of AlN nanopowders[J]. Ceramics International,2017,43(12):8755-8762.

[17]张岩岩,陈玮,王毅. 氮化铝粉末制备综述[J]. 铝镁通讯,2017,(4):48-50.

[18]张岩岩,刘永鹤,李东红,等.氮化铝粉末的制备及扩大实验研究[J]. 无机盐工业,2020,52(11):56-59.

[19]Pierre Lefort,Billy Michel. Mechanism of AlN Formation through the Carbothermal Reduction of Al2O3 in a Flowing N2 Atmosphere[J]. Journal of the American Ceramic Society,2010,76(9):2295-2299.

[20]Dang-Thy Mylinh,Yoon Dae-Ho,Kim Chang-Yeoul. Aluminum Nitride Formation From Aluminum Oxide/Phenol Resin Solid-Gel Mixture By Carbothermal Reduction Nitridation Method[J]. Archives of metallurgy and materials,2015,60(2):1551-1555.

[21]肖劲,周峰,陈燕彬. 微波碳热还原法制备氮化铝粉末的工艺研究[J]. 无机材料学报,2009,24(4):755-758.

[22]Wang Qi,Kuang Jianlei,Peng Jiang,et al. Carbothermal Synthesis of Spherical AlN Particles Using Sucrose as Carbon Source[J]. Ceramics International,2017,44(3).

[23]王毅,李东红,张岩岩. 碳热还原法制备氮化铝的影响因素[J]. 真空电子技术,2019,(3):64-66.

[24]杨清华,王焕平,徐时清. 氮化铝粉体制备的研究及展望[J]. 陶瓷学报,2010,31(4):651-657.

[25]王杰,张战营,吕新璐. 氮化铝陶瓷粉体制备方法研究进展及展望[J]. 硅酸盐通报,2010,29(5):1098-1102.

[26]张浩,崔嵩,何金奇. 高性能氮化铝粉体技术发展现状[J]. 真空电子技术,2015,(5):14-18.

[27]姜珩,康志君,谢元锋,等. 铝粉直接氮化法制备氮化铝粉末[J]. 稀有金属,2013,37(3):396-400.

[28]乐红志,田贵山,崔唐茵. 直接氮化法制备AlN粉的工艺研究与性能表征[J]. 硅酸盐通报,2011,30(6):1449-1453.

[29]Sen Wang,Wang Wen-Chun,Yang De-Zheng,et al. Direct synthesis of AlN nano powder by dielectric barrier discharge plasma assisted high-energy ball milling[J]. Journal of Materials Science: Materials in Electronics,2016,27(8):8518-8523.

[30]Dian Zhang,Liu Fa-Min,Cai Lu-Gang,et al. Formation of novel core shell and tadpole-like structures in the direct nitridation of aluminum powder by N2 and NH3[J]. Journal of Alloys and Compounds,2013(547):91-99.

[31]邹东利,阎殿然,何继宁,等. 氮化铝陶瓷粉末的制备方法及展望[J]. 绝缘材料,2006,39(5):20-22.

[32]Ming Xiang,Zhou Youfu,Xu Wentao,et al. Hydrothermal carbothermal synthesis of highly sinterable AlN nanopowders[J]. Journal of the American Ceramic Society,2017,100(6):2482-2491.

[33]Ayako Hiranaka,Yi Xuemei,Saito Genki,et al. Effects of Al particle size and nitrogen pressure on AlN combustion synthesis[J]. Ceramics International,2017,43(13):9872-9876.

[34]崔珊,王芬,李曜良. 自蔓延燃烧法制备AlN陶瓷粉体的研究进展[J]. 陶瓷,2008(1):24-26.

[35]方智威. 基于碳化铝制备氮化铝陶瓷粉体[D]. 武汉:华中科技大学,2017.

[36]V-V Zakorzhevskii,Borovinskaya I-P. Combustion synthesis of submicron AlN particles[J]. Inorganic Materials,2015,51(6):566-571.

[37]Nan-Chung Wu,Tsai Ming-Sung,Wang Moo-Chin,et al. The morphology and formation mechanism of aluminum nitride nanocrystals synthesized by chemical vapor deposition[J]. Journal of Crystal Growth,2000,208(1):189-196.

[38]Lei Jin,Cheng Hongjuan,Chen Jianli,et al. Controlling morphology evolution of AIN nanostructures:influence of growth conditions in physical vapor transport[J]. Journal of Semiconductors,2018,39(7):59-63.

[39]李津南. 氮化铝薄膜生长动力学模型与模拟研究[D]. 西安:西安电子科技大学,2015.

[40]尚书勇,梅丽,李兰英,等. 直流电弧热等离子体法制备超细粉体氮化铝的研究[J]. 河南化工,2004(6):10-12.

[41]Indrani Banerjee,Joshi N-K,Sahasrabudhe S-N,et al. In Situ Studies of Emission Characteristics of the DC Thermal Arc Plasma Column During Synthesis of Nano-AlN Particles[J]. IEEE Transactions on Plasma Science,2007,34(6):2611-2617.

[42]Nilesh-S Kanhe,Nawale A-B,Kulkarni N-V,et al. Synthesis of AlN/Al Polycrystals along with Al Nanoparticles Using Thermal Plasma Route[J]. AIP Conference Proceedings,2011,1349(1):1301-1302.

[43]Lin Li,Ni Guo-hua,Zhao Yan-jun,et al. Synthesis of nano-AlN powders from Al wire by arc plasma at atmospheric pressure[J]. Ceramics International,2018,44(17):21810-21815.

[44]王柳燕,张宁. 氮化铝粉体制备技术的研究现状与展望[J]. 粉末冶金工业,2008,(3):42-46.

[45]叶凯,梁风,姚耀春,等. 热等离子体制备与球化超细难熔金属粉的研究进展[J]. 中国有色金属学报,2020,30(9):2011-2021.

[46]X Cao,He R,Xu H,et al. Experimental Study on the Design and Characteristics of an Optimized Thermal Plasma Torch with Two Gas Injections[J]. Plasma Chemistry and Plasma Processing,2021,4(41):1169-1181.

[47]Xiuquan Cao,Yu Deping,Shi Junlin,et al. Application of Similarity Theory to the Characteristics of Laminar Plasma Torch With Pure Nitrogen[J]. IEEE Transaction on Plasma Science,2020,48(5):1249-1258.

[48]Xiuquan Cao,Chen Lin. Design and characteristics of a new type laminar plasma torch for materials processing[J]. Plasma Science and Technology,2019,22(1):402-410.

[49]Xiuquan Cao,Yu Deping,Xiao Meng,et al. Design and characteristics of a laminar plasma torch for materials Processing[J]. Plasma Chemistry and Plasma Processing,2016,36693-710.

Research Progress and Prospect of Aluminum Nitride Powder Preparation Technology

CAO Xiuquan1,2,ZHANG Jiemei2,LIN Changhai3,XU Haoming2

(1.Industrial Research Institute of Sichuan University of Science &Engineering in Yibin,Yibin 644000, China; 2.School of Mechanical Engineering, Sichuan University of Science &Engineering,Yibin 644000, China; 3.Sichuan Suge Communication Technology Co., Ltd., Yibin 644000, China )

At present, the main preparation methods of aluminum nitride (AlN) powders include the carbothermal reduction method, direct nitride method, self-propagation high temperature synthesis method, chemical vapor deposition method and plasma synthesis method. The carbothermal reduction method and direct nitride method are the main methods of industrial preparation of high-end AlN powders. However, due to the technical barriers of the existing preparation methods and the foreign technical blockade, the quality of domestic AlN powders urgently awaits to enhance. Compared with the existing preparation methods, a new idea for the preparation of high-end AlN powders is proposed by using the pure nitrogen laminar plasma jet, which could provide high temperature, rich nitrogen and stable preparation environments. It is also a new method to improve the quality of domestic AlN powders.

AlN powders;material properties;preparation methods;research progress;development trend

TB321

A

10.3969/j.issn.1006-0316.2023.07.002

1006-0316 (2023) 07-0011-09

2022-08-17

宜宾市科技计划项目(2021JC002);长安大学中央高校基本科研业务费专项资金(300102252502);机械结构优化及材料应用泸州市重点实验室开发基金(SCHYZSA-2022-02);四川轻化工大学研究生创新基金(y2021027);大学生创新创业项目(S202210622053)

曹修全(1989-),男,重庆巫山人,博士,副教授,主要研究方向为等离子技术及应用,E-mail:cao_comeon@126.com。

林长海(1982-),男,福建福州人,硕士,工程师,主要研究方向为电子信息技术,E-mail:411469879@qq.com。