大气干湿交替环境下储罐涂层失效过程研究

2023-08-28徐志鹏

徐志鹏

(浙江浙石油储运有限公司,浙江 杭州 310051)

储罐是油气站场的主要设备设施之一,也是油气储存的主要形式,其安全运行对保障国家油气生产安全具有十分重要的意义。然而,在长时间的运行过程中,储罐不可避免地受到外界环境的腐蚀,如壁板和顶板的大气腐蚀、底板的土壤腐蚀和微生物腐蚀等。外腐蚀问题成为影响储罐结构稳定性的关键。在现场中,储罐底板多采用区域阴极保护的方式[1],而壁板和顶板多采用涂层的防护方式[2-3]。然而,在长时间的运行过程中,由于涂层表面干湿程度的变化等,在对海洋大气环境中的储罐表面开展检验检测过程中发现,壁板表面的涂层发生严重的失效(如剥离、劣化等),导致储罐金属基体发生腐蚀。因此,该文设计试验模拟大气干湿交替环境,通过电化学试验和微观图像揭示储罐涂层失效的电化学过程。

1 试验设置

选取储罐常用钢材Q235钢作为研究对象,主要成分如表1所示。试片尺寸为25 mm×25 mm×2 mm,外涂层采用氟碳漆。试验前对Q235钢进行打磨处理,保证表面锚纹深度为50~90 μm,采用人工涂敷方式制作涂层,室温下自然固化7 d,通过五点测厚法确定涂层厚度为10±1 μm[4]。

表1 Q235钢主要成分

电化学试验采用三电极体系,如图1所示。其中工作电极为干湿交替环境中试验一定时间的带涂层的Q235钢,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极;试验溶液采用质量分数为3.5%的NaCl溶液,试验温度为常温(20~25 ℃)。

图1 三电极电化学测试系统

试验时,每隔12 h在试样表面滴下5滴试验溶液,保证试片表面完全被溶液浸湿,在室温环境下自然蒸发;每隔6 d放置于电化学测试系统中开展试验测试。当工作电极开路电位(EOCP)波动小于±10 mV时,认为整个系统处于稳定状态,可以进行极化曲线和电化学阻抗测试。极化曲线扫描速率设置为0.3 mV/s,扫描电位范围为-1.2~-0.5 V(SCE)。电化学阻抗测试范围为10-5~102Hz,扰动电压为±10 mV。基于上述操作过程开展浸泡试验,在不同试验周期内对涂层微观形貌进行观察,明确涂层失效过程。

2 结果与讨论

2.1 电化学试验结果分析

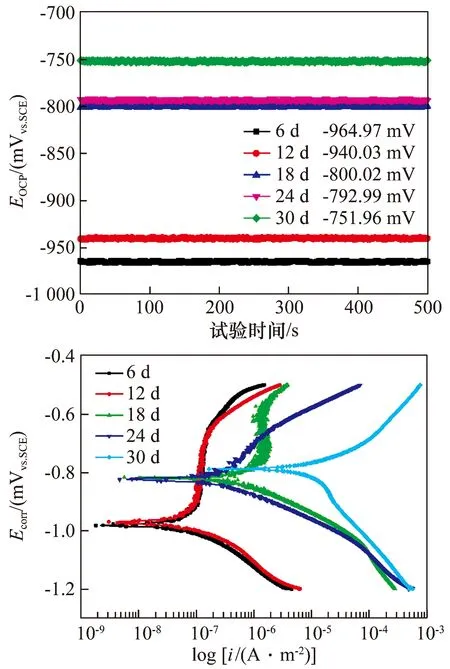

图2为带涂层Q235钢开路电位(EOCP)和极化曲线随试验时间的变化历程,极化曲线拟合结果如表2和图3所示。

图2 带涂层Q235钢开路电位和极化曲线

图3 带涂层Q235钢的腐蚀电位和电流密度

表2 带涂层Q235钢极化曲线拟合结果

随着试验时间的增加,开路电位(EOCP)呈正向偏移变化趋势,表明涂层体系对Q235钢的腐蚀防护效果逐渐减弱[5]。同时,当试验时间从 12 d 增加到18 d时,开路电位(EOCP)出现较大的正向偏移程度,达到140 mV,说明表面反应过程发生了根本性的变化。从极化曲线可以看出,试验时间为6 d和12 d时,两条极化曲线基本重合,腐蚀电位(Ecorr)、腐蚀电流密度(Icorr)和阴极/阳极Tafel常数基本相等,阳极段出现伪“钝化”区间,说明表面涂层具有一定的腐蚀防护作用。随着试验时间的增加,整个极化曲线向右向上移动,其中腐蚀电位(Ecorr)正移,腐蚀电流密度(Icorr)增大,表现为活化腐蚀状态;同时电化学过程的阳极控制增强,阴极控制减弱,腐蚀由阴极控制逐渐转变为混合控制,腐蚀速率增大。

图4为带涂层Q235钢的电化学阻抗曲线随试验时间的变化历程,图5为相关拟合参数的变化历程。在初始阶段(试验时间为6 d),Nyquist图显示出明显的双容抗弧特征,说明Q235钢表面涂层起到一定的物理防护作用,考虑到弥散效应,选择Rs(QRp)(QdlRct)作为等效电路。随着试验时间的增加,Nyquist图呈现出明显的Warburg扩散特征,说明干湿交替过程加速了表面涂层的失效和金属基体的腐蚀过程,因此拟合电路选择为Rs(QRp)[Qdl(RctW)],其中Rs为溶液电阻,Q为电容,Rp为表面电阻,Qdl为双层电容,Rct为电荷转移电阻,W为Warburg扩散阻抗。

图4 带涂层Q235钢的电化学阻抗曲线

图5 带涂层Q235钢的电化学阻抗相关拟合

当试验时间从6 d延长到12 d时,Q235钢在高频处的电容电抗没有变化,但在低频处发生了物质扩散过程,说明腐蚀过程没有变化;但随着试验时间的进一步增加,高频和低频容抗弧半径均减小,表明表面涂层腐蚀防护作用逐渐减小。从Bode图可以看出,试验进行18 d时,中频电阻特性已经完全消失;试验24 d时,电容电抗变小,此时在Nyquist图中存在较大的Warburg扩散尾,而在Bode图中阻抗迅速下降,且在高频处出现最大相位角,说明此时表面涂层结构已被完全破坏,Q235钢处于活化腐蚀过程中。上述电化学阻抗结果与极化曲线结果一致。

整个涂层失效过程表现为随着试验时间的延长,电容(Q和Qdl)增加,电阻(Rp和Rct)减小,尤其是当试验进行到18 d时,电荷转移电阻(Rct)基本保持不变,说明表面涂层结构已被完全破坏,金属基体发生活化腐蚀过程。

2.2 涂层微观形貌分析

图6为不同试验时间条件下的涂层微观形貌。从图6可以看出,在试验6 d时,涂层表面局部出现微小的“凸起”,说明此时腐蚀性介质在涂层内的扩散过程已经开始,但此时涂层具有较好的完整性,起到了一定的腐蚀防护作用;随着试验时间的增加(12 d),涂层表面的“凸起”明显增加,说明腐蚀性介质的扩散路径增多,当试验时间增加到18 d时,涂层表面粗糙度显著增加,甚至涂层表面产生明显的裂缝,表明此时涂层对金属基体的防护作用较小,此时涂层结构已经被完全破坏;随后(24 d和30 d),涂层逐渐劣化形成更多的腐蚀性介质扩散通道,失去了对金属基体的防护效果。上述分析与电化学测试结果相吻合。

图6 不同试验时间条件下的涂层微观形貌

3 结 论

(1)随着试验时间的增加,带涂层Q235钢的开路电位和腐蚀电位正向偏移,腐蚀电流密度增大,腐蚀由阴极控制逐渐转变为混合控制,在试验第18 d时,带涂层Q235钢相关电化学参数发生较大变化,表明反应过程发生了根本性的变化。

(2)整个涂层失效过程表现为随着试验时间的延长,电容(Q和Qdl)增加,电阻(Rp和Rct)减小,尤其是当试验进行18 d时,电荷转移电阻(Rct)基本保持不变,此时涂层表面粗糙度显著增加,甚至涂层表面产生明显的裂缝,说明涂层表面结构已被完全破坏,金属基体发生活化腐蚀过程。