催化重整加热炉对流段炉管腐蚀失效分析及对策

2023-08-28丁明生

丁明生

(中国石化扬子石油化工股份有限公司,江苏 南京 210048)

某石化公司催化重整联合装置自2014年6月开车以来,加热炉炉管已使用8 a,期间未进行检修。炉管材质为20 G,规格φ114 mm×8.5 mm,炉管管内介质为除氧水,其出炉温度为249 ℃,管外介质为烟气。

2022年12月2日17∶20加热炉氧质量分数由2.0%降至1.0%,班组通过调节烟道挡板和开大燃烧器风门来调整加热炉氧质量分数,但未见明显效果,进一步排查发现加热炉对流段烟气侧的温度正在下降,汽包产汽量也由35 t/h降至30 t/h,车间及厂内各专业人员综合研判后认为加热炉对流段炉管存在泄漏。

通过宏观形貌分析、材质成分分析、金相组织分析、扫描电镜观察(SEM)、能谱分析(EDS)和XRD分析等方法,探明加热炉顶部对流段炉管泄漏的根本原因,并提出防腐蚀建议和措施,从而确保装置长周期稳定运行。

1 炉管泄漏情况

为了查明炉管泄漏情况,在加热炉内部搭设脚手架,进一步排查,发现漏点(含渗水点和减薄点)如下:

(1)在BA204加热炉的水保护段炉管中共发现11根泄漏的炉管和14处肉眼可见的漏点;另外,在蒸发段炉管水压试验过程中还发现4根炉管各存在1处漏点。

(2)在BA203加热炉的水保护段炉管中共发现18根存在缺陷的炉管和37处漏点。

2 炉管检验分析

2.1 宏观形貌及低倍形貌分析

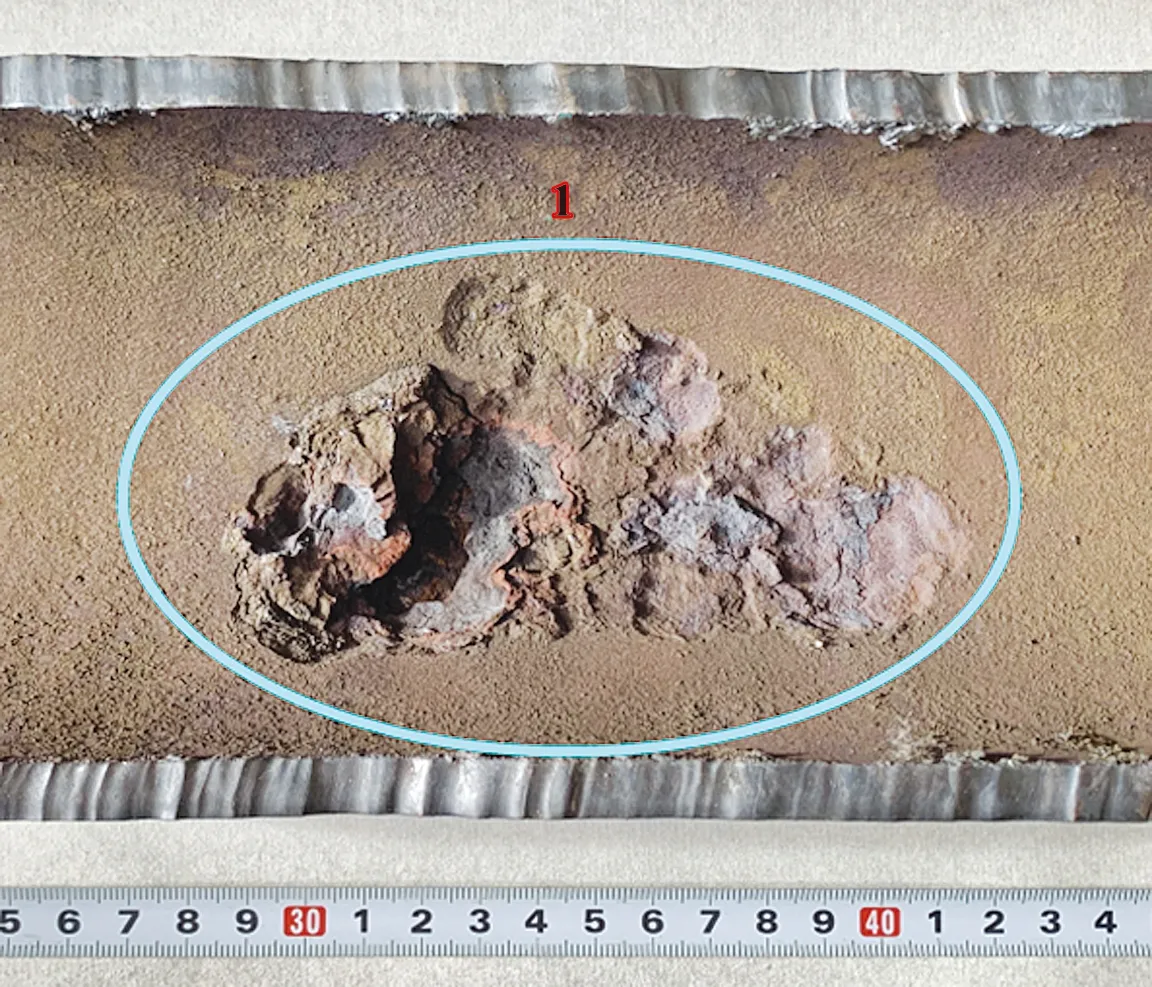

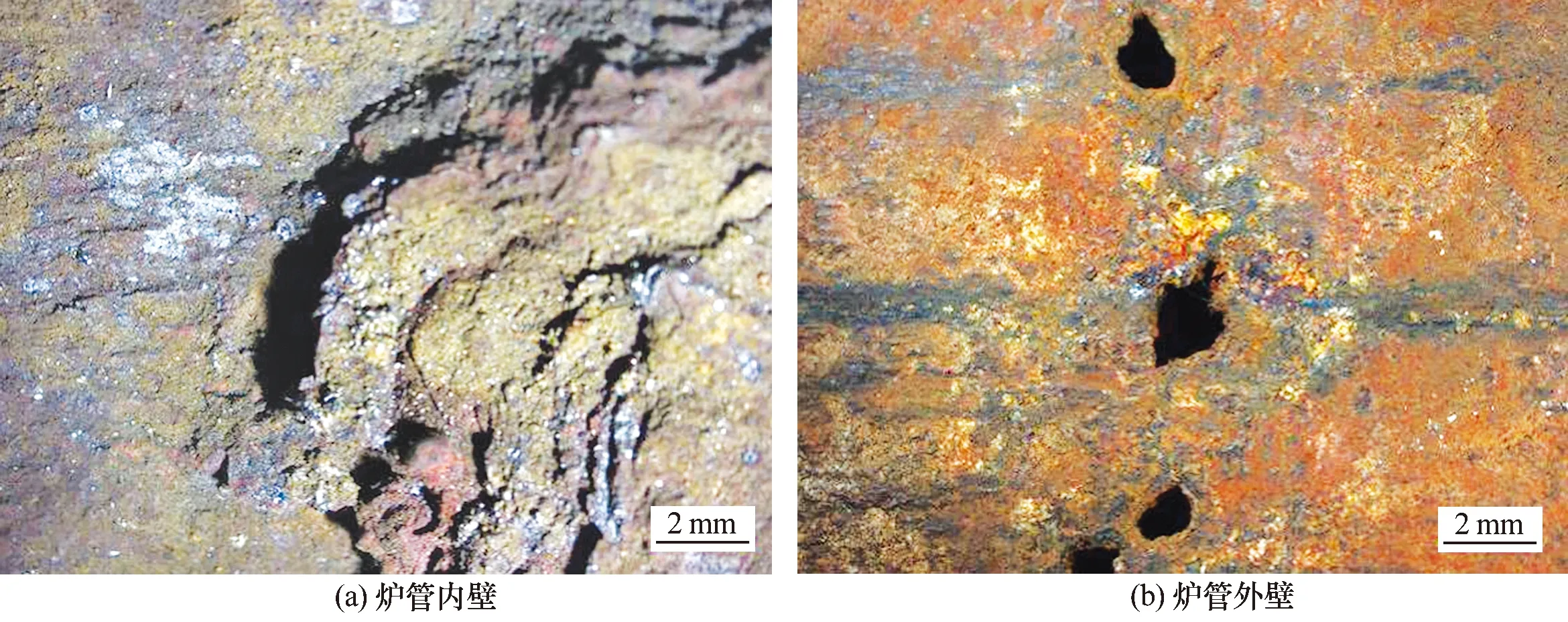

炉管内壁蚀坑的宏观形貌见图1,低倍镜下炉管内壁与外壁的腐蚀形貌见图2。炉管内壁蚀坑中存在砖红色和黑色的腐蚀产物,其中砖红色的腐蚀产物多集中在蚀坑外部,而黑色的腐蚀产物较硬且密实,多集中在蚀坑内部。管壁蚀坑的形成源自炉管的内壁,随着炉管内壁蚀坑的不断加深,管壁不断减薄,最终使管壁穿透,造成管壁穿孔。

图1 炉管内壁蚀坑的宏观形貌

图2 低倍镜下炉管的腐蚀形貌

2.2 材质成分分析

依据GB/T 4336—2016《碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》对炉管材质进行化学成分检测,结果见表1。由表1可看出,炉管材质化学成分合格,符合GB/T 5310—2017《高压锅炉用无缝钢管》中20G钢标准要求。

表1 炉管材质化学成分 w,%

2.3 金相组织分析

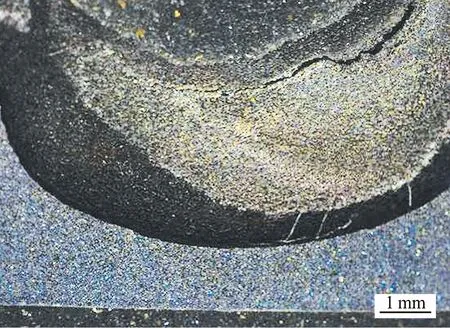

炉管试样经预磨、抛光和蚀刻后,在金相显微镜下观察分析。炉管内壁蚀坑处的截面形貌见图3。蚀坑中的腐蚀产物呈层状结构,其中靠近蚀坑底部、与管壁接触处的腐蚀产物较为致密,而靠近蚀坑上部、与水接触处的腐蚀产物较为疏松,质硬而脆,易于开裂剥落;腐蚀产物越厚的地方,炉管的管壁越薄;蚀坑由炉管内壁向外扩展,逐渐地穿透管壁。炉管内壁蚀坑处截面的金相组织为铁素体+珠光体,见图4。

图3 炉管内壁蚀坑处的截面形貌

图4 炉管内壁蚀坑处截面的金相组织

2.4 扫描电镜观察及能谱分析

采用扫描电镜和能谱仪对炉管内壁蚀坑及其截面进行形貌观察和能谱分析,结果见图5和图6。

图5 炉管内壁蚀坑处的SEM+EDS

图6 炉管内壁蚀坑处截面的SEM+EDS

炉管内壁蚀坑中存在砖红色和黑色的腐蚀产物,分析结果表明,蚀坑中腐蚀产物的主要成分为铁的氧化物。炉管内壁蚀坑处截面的腐蚀产物呈多孔状,其主要成分为铁的氧化物,其中靠近管壁侧的腐蚀产物较为密实,而靠近除氧水介质侧的腐蚀产物较为疏松。

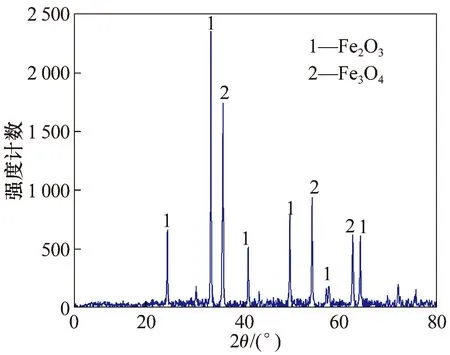

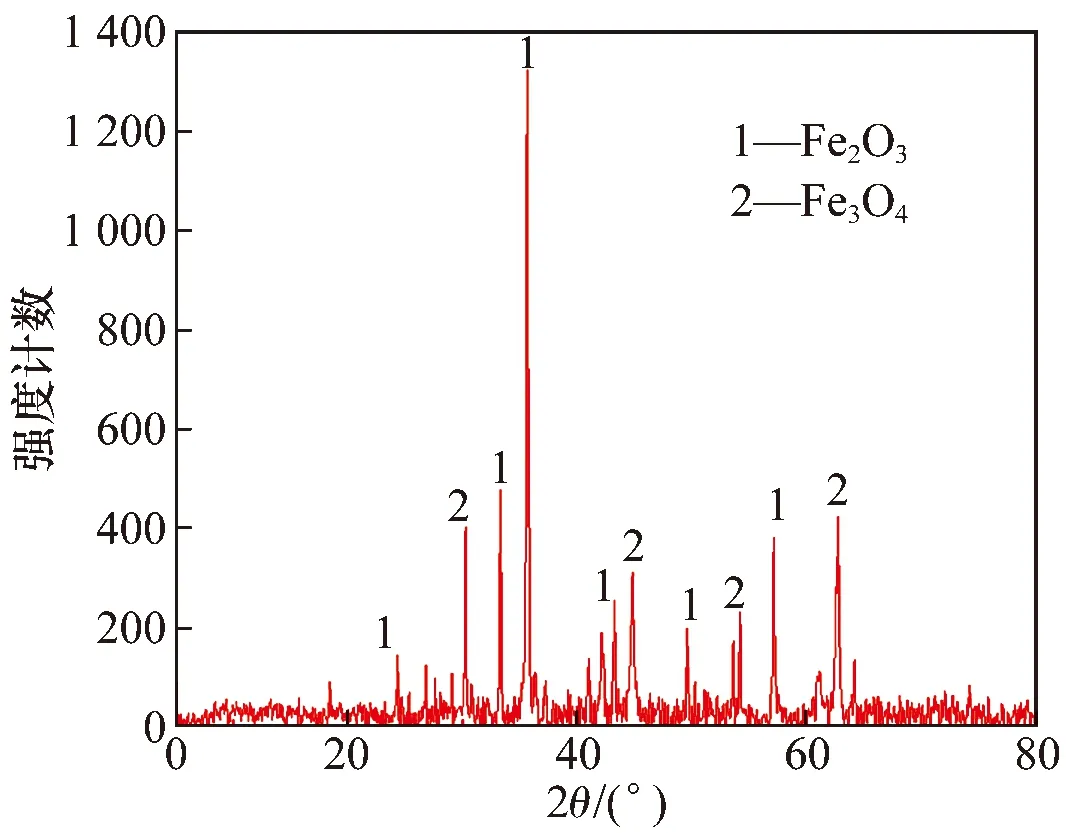

2.5 XRD分析

为了确定腐蚀产物的类型,分别对炉管蚀坑内与蚀坑外的腐蚀产物进行XRD分析,其分析结果见图7和图8。蚀坑内外的腐蚀产物主要为Fe2O3和Fe3O4。由此可见,炉管的腐蚀穿孔主要是由于溶解氧腐蚀造成的蚀坑不断向外壁扩展形成的。溶解氧腐蚀是指在中性或碱性溶液中,因氧气溶解于金属表面水膜中而使金属发生的电化学腐蚀。

图7 蚀坑内腐蚀产物XRD分析结果

图8 蚀坑外腐蚀产物XRD分析结果

3 炉管泄漏原因分析

对炉管漏点排查情况进行分析,发现蒸发段炉管漏点主要集中在炉管的迎烟气侧(高温侧),腐蚀形貌为连续性或间断性蚀坑,蚀坑由内向外扩展。

给水质量分析发现水中的氧含量时有超标现象,尤其是在2021年2月以前水样合格率只有10.64%,满足氧质量浓度小于15 μg/L的要求,在2021年4月以后水样合格率才达到100%。自2014年装置开车以来,对流段炉管给水一直存在氧含量超标现象,经分析认定,炉管中存在氧浓差电化学腐蚀环境。在装置停车期间,若对流段炉管存水未蒸发干净或未用N2吹扫干净,则会加剧炉管腐蚀。

检测发现对流段炉管内壁污垢较多,每平方米的污垢质量超过600 g,应参照GB/T 34355—2017《蒸汽和热水锅炉化学清洗规则》对炉管内壁实施化学清洗。污垢较多会导致垢下氧浓差电化学腐蚀,缩短炉管寿命。

4 腐蚀机理分析

4.1 溶解氧腐蚀机理

结合腐蚀产物分析,发现炉管腐蚀与溶解氧腐蚀的特征相符。水中溶解氧对金属的腐蚀是一种累积的电化学腐蚀过程,在氧和铁构成的腐蚀电池中,铁是阳极,铁失去电子进行阳极反应过程而受腐蚀;氧是阴极,氧得到电子进行阴极反应过程。腐蚀反应生成的产物比较疏松,没有保护性,因此一旦在金属表面上有某些点发生腐蚀,腐蚀就会继续深入。由于腐蚀产物阻止了氧的扩散,在其下部形成了缺氧的阳极区,在其边缘形成了富氧的阴极区,从而构成了氧浓差电池,加速腐蚀。进一步腐蚀的结果是阳极区点蚀越来越深,成为蚀坑;阴极区的腐蚀产物越积越厚,形成氧化铁垢层[1-2]。当炉管受热面的沉积物中含有氧化铁等杂质时,这些氧化物电位高,成为阴极,而管壁金属电位低,为阳极。阳极的铁离子不断地溶入炉水中,与低价氧化铁反应生成高价氧化铁[3]。

4.2 炉管内壁蚀坑产生机理

在液膜蒸发和流场局部扰动下,炉管局部区域壁厚逐渐减薄,形成蚀坑;随着蚀坑深度的增加,热量传递路径变短,液体吸收的热量更多,更加容易蒸发,饱和水沸腾产生气泡,气泡在炉管内壁不停地破裂和产生,从而促进腐蚀产物膜的脱落,加剧炉管腐蚀。因此炉管内壁蚀坑是溶解氧腐蚀和汽蚀共同作用的结果。

5 防腐蚀建议和措施

(1)加强重整加热炉的停炉保养工作。根据停炉时间长短采取相应的保养措施,同时多注意阀门密封不严等细节问题,保证停炉期间阀门的密封性,防止空气进入炉内。

(2)停炉后当炉水温度降至100 ℃时,先排尽炉内各部分存水,再用微火烤干炉管金属表面,把水垢和水渣清除干净,然后在汽包和集箱内放置干燥剂,最后保证系统上的所有阀门关闭严密,防止外界湿空气进入炉内而引起金属腐蚀。

(3)为减轻炉管运行期间的溶解氧腐蚀,建议采用亚硫酸钠等除氧剂进行除氧,同时全力配合做好排污工作。

(4)控制炉管内外温度,防止炉膛超温,可适当降低炉水流速。

(5)根据GB/T 12145—2016《火力发电机组及蒸汽动力设备水汽质量》,必须严格控制水中的溶解氧含量,确保锅炉给水中溶解氧质量浓度不大于15 μg/L;保证锅炉水的pH值在标准范围内,控制pH值为9~11;严格控制给水的硬度,确保锅炉给水的硬度不大于2.0 μmol/L。

6 结 论

(1)发生泄漏的炉管材质成分符合20G钢的标准要求,金相组织正常,为铁素体+珠光体。

(2)炉管蚀坑内外的腐蚀产物均为Fe2O3和Fe3O4等铁的氧化物,造成炉管腐蚀穿孔的原因为管内水中的溶解氧腐蚀。炉管蚀坑由内壁向外壁不断扩展,使管壁腐蚀减薄直至穿透。

(3)为减轻腐蚀,建议停炉期间做好加热炉保养工作,确保炉内水分排尽,加热炉运行期间做好化学除氧和水质监测工作,并控制好炉温和炉水流速。