水煤浆气化装置腐蚀问题的调研分析与对策*

2023-08-28杨宏泉包振宇许荣发杨琰嘉李文盛

杨宏泉,包振宇,许荣发,杨琰嘉,李文盛,王 宁

(1.中石化宁波工程有限公司,浙江 宁波 315103;2.中石化炼化工程集团洛阳技术研发中心,河南 洛阳 471003;3.中国石化集团南京化学工业有限公司,江苏 南京 210048)

水煤浆气化装置按照内部介质成分及工艺条件的不同,可以分为气化单元、合成气洗涤单元、黑水和灰水处理单元。由于设备构造复杂,腐蚀性物质众多,且介质呈现气-液-固三相流动的特点,使得腐蚀、冲刷、开裂和结垢等问题频发[1],严重制约水煤浆气化装置长周期运行。本文通过对水煤浆气化装置的腐蚀现状进行调研,归纳分析了装置各单元的失效类型、产生部位和影响因素,并从工艺操作、设计选材和监检测的角度提出了防护措施建议,以期为水煤浆气化装置的安全生产运行提供参考和借鉴。

1 气化单元腐蚀现状与原因分析

1.1 腐蚀现状

在气化反应中,煤中所含的硫、氮、氯、氟、碳等元素发生反应,生成H2S,NH3,CN-,Cl-,F-,CO2及甲酸等腐蚀介质。这些腐蚀性物质不仅会导致气化炉内部件的腐蚀损伤,而且会混入合成气、黑水和灰水等工艺介质中,造成后续设备和管道的腐蚀。同时,水煤浆中含有较多高硬度杂质,具有高浓度和高黏度等特征,在加压高速进入气化炉时会对气化炉部件造成严重的冲蚀磨损。

因此,水煤浆气化单元中主要的失效类型包括:原料氧气在高温条件下引起的高温氧化;原料煤中的氯元素造成的高温氯化腐蚀和硫元素造成的高温H2S/H2腐蚀;金属离子结垢造成设备管道堵塞;高速物流冲刷造成的冲蚀,以及耐火材料退化等。

1.2 原因分析

1.2.1 结 垢

由于水煤浆中存在一定量的钙、镁矿物质,在气化反应后以Ca2+、Mg2+的形式存在于激冷水中,造成激冷水硬度偏高,而粗合成气中的CO2在溶于水后,会促使Ca2+,Mg2+转化为CaCO3,MgCO3,导致激冷水系统易于结垢。

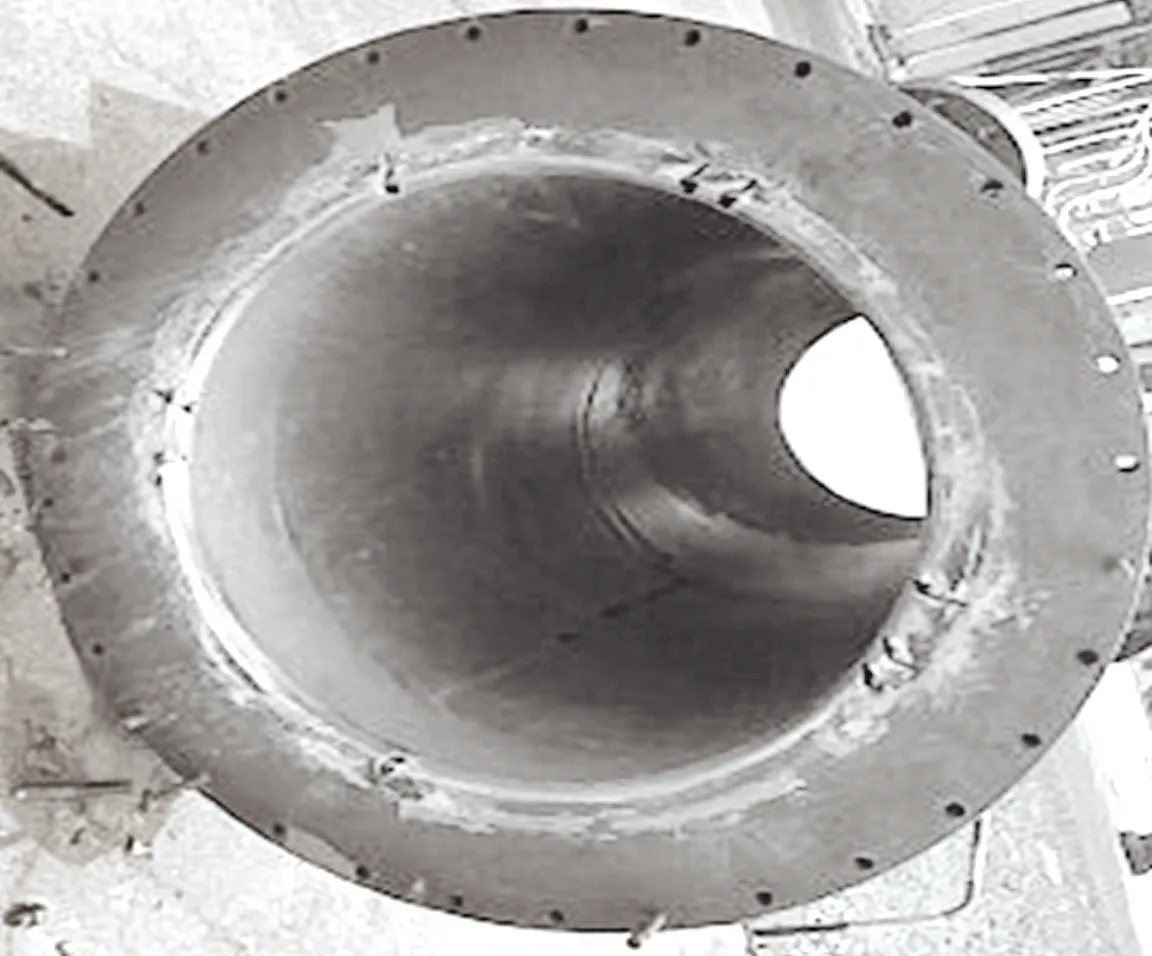

同时,气化反应产生的大量灰渣和未反应的残炭颗粒随粗合成气进入洗涤塔后,部分通过洗涤塔底黑水进入激冷水系统,进一步加剧了激冷水系统的堆积结垢。在煤气化装置开停车以及系统生产负荷波动时,激冷水管线内垢体容易发生脱落,并与系统内的灰渣一起在如激冷环布水孔等口径较小的位置局部积聚,形成堵塞。管线堵塞会破坏气化系统的平衡,导致压力、流量等指标控制不正常,影响设备的正常运行。如图1所示,某煤气化装置激冷水管线发生严重结垢堵塞,装置被迫非计划停车。

1.2.2 冲 蚀

原料水煤浆中含有较多高硬度杂质,具有高浓度和高黏度等特征,在通过工艺烧嘴与气化剂混合的过程中,会采用撞击、振动等方式达到雾化效果,介质中的硬质颗粒高速冲击烧嘴表面,使烧嘴产生形变甚至开裂。同时,高温环境产生的热应力和热辐射,以及含硫工艺气的侵蚀都会加剧烧嘴的冲蚀损伤。

1.2.3 高温腐蚀

气化炉内的反应温度高达1 000 ℃以上,当设备内表面激冷水分布不均时,不同部位的温差会导致金属材料存在热应力,而金属基体与高速流动的高温气体和熔融态的灰渣直接接触,可能会造成金属表面过热,甚至表面熔化。同时,物料中的氧化物、氯化物、硫化物在高温条件下也会对金属造成严重的腐蚀[2]。比如在工艺烧嘴等含氧环境的燃烧部分,水煤浆与氧气在充分混合后高速喷出点燃,会导致外喷头的端面发生高温氧化腐蚀。而水煤浆中的含硫物质会在高温燃烧时分解出自由硫原子,这类硫原子具有很高的活性和腐蚀性,在高温下与金属基体接触会发生快速的硫化反应。此外,氯化物在高温条件下生成的HCl对金属表面保护膜的损害更加严重,这会进一步加剧金属基体的腐蚀。如图2所示,某煤气化装置激冷水系统故障,导致炉内操作条件恶化发生高温腐蚀,激冷环多处烧穿。

图2 激冷环多处烧穿的宏观形貌

1.3 防护措施

(1)工艺操作:在灰水沉降环节加入絮凝剂或分散剂,降低激冷水中灰渣固体颗粒含量,改善水质;控制激冷水系统的pH值,降低系统总碱度,减少CaCO3、MgCO3等沉淀的生成;加强操作的稳定性,减少设备开停车次数,避免工艺参数的大幅波动对激冷水管线的冲击,减少管线垢体脱落;定期对激冷水系统进行冲洗维护,减少结垢累积。

(2)设计选材:优化设备与管道的结构设计,减少死角、缓流区等易结垢部位,减少堵塞的发生;对设备的结构和尺寸进行优化,如增加管道直径降低流速、采用流线型弯头、增加冲刷部位壁厚等,减缓冲刷腐蚀;选用耐腐蚀、高硬度的金属材质,或是在设备和管道内壁增设耐磨陶瓷或金属衬里,也可以对金属材料的表面进行强化处理,涂敷耐蚀涂层等。

2 合成气洗涤单元腐蚀现状与原因分析

2.1 腐蚀现状

在气化单元生成的H2S,NH3,CN-,Cl-,F-,CO2及甲酸等腐蚀介质随粗合成气进入洗涤单元,经过多次洗涤净化后,部分酸性气(H2S、CO2)和气体中携带的固体颗粒转入液相的循环黑水中。洗涤单元的操作温度在 250 ℃ 以下,且在整个过程中,合成气都处于潮湿的液态水环境,当H2S,CN-,Cl-,CO2和NH3等有害介质与水共存时,会造成更严重的腐蚀。

因此,合成气洗涤单元主要发生的腐蚀失效类型包括:H2S,CO2,HCl和HCN等酸性气体溶于水造成的酸性水腐蚀;固体颗粒冲击造成的冲蚀;奥氏体不锈钢在液态水和氯离子共存环境中发生的氯化物应力腐蚀开裂;碳钢和低合金钢在含水和硫化氢环境下发生的湿硫化氢损伤等。

2.2 原因分析

2.2.1 腐 蚀

在洗涤单元,粗合成气中的H2S,CO2,HCl,HCN和NH3等腐蚀介质溶解于液态水中,使水的pH值呈酸性,易导致碳钢和低合金钢材质的设备和管道发生严重的酸性水腐蚀。研究显示[3-4],洗涤单元酸性水的腐蚀性与溶液pH值、硫化氢分压、二氧化碳分压、氨含量、温度等因素相关。而酸性水中CN-、氨基甲酸根、Cl-等杂质离子的存在会破坏金属表面钝化膜,导致腐蚀加剧[5]。此外,在介质流动方向发生改变的部位或紊流区,冲刷作用力会导致设备表面的腐蚀产物发生反复的脱落和再腐蚀,进而因壁厚减薄发生泄漏。

2.2.2 开 裂

在合成气洗涤单元中,包括洗涤塔在内的高压设备和管道容易在腐蚀环境和拉伸应力的共同作用下发生开裂。这种开裂损伤主要是由硫化物引起的,例如在酸性气及冷凝系统等液态水pH值较低的部位,H2S气体溶解于水中形成了特殊的湿硫化氢环境,给碳钢和低合金钢材质的设备和管道带来较高的湿硫化氢损伤风险。而溶液中的CN-和F-等腐蚀介质也会明显增加湿硫化氢损伤的敏感性。

此外,由奥氏体不锈钢制成的设备及管道在液态水和氯离子共存的环境中对氯化物应力腐蚀裂纹较为敏感。尤其在以水煤浆气化为源头的工艺条件下,循环黑水作为洗涤塔的主要洗涤用水,在经过反复加热循环后极易造成氯离子的富集,调查研究显示洗涤塔塔底黑水中氯离子含量最高可达700 μg/g以上。随着氯离子浓度的升高,氯化物应力腐蚀开裂倾向增大,这些损伤会大幅降低装置和管道的实际使用寿命。

2.3 防护措施

(1)工艺操作:酸性水在pH值接近中性时腐蚀性较低,可以通过在易腐蚀部位加注缓蚀剂或注水,降低腐蚀性介质浓度,减小酸性水的腐蚀性。

(2)设计选材:优化设备和管道的结构设计,尽量减少介质流动方向发生改变的部位,避免紊流区的产生,降低冲蚀和局部腐蚀的风险;选用奥氏体不锈钢、双相不锈钢、铝合金和镍基合金等具有较强耐蚀性能的金属,或提高钢材纯净度,通过材质升级降低设备的腐蚀风险;焊后热处理也可以有效地降低焊缝发生应力腐蚀开裂的可能性;根据设备和管道服役工况和介质,在金属材料表面敷涂防腐涂层,以避免金属与腐蚀性介质直接接触。

(3)监检测:对洗涤塔等设备以及渣水、黑水管线进行定期测厚检测,监控这些设备和管道的腐蚀情况;通过现场腐蚀挂片等方式,探究腐蚀规律,指导设备选材。

3 黑水和灰水处理单元腐蚀现状与原因分析

3.1 腐蚀现状

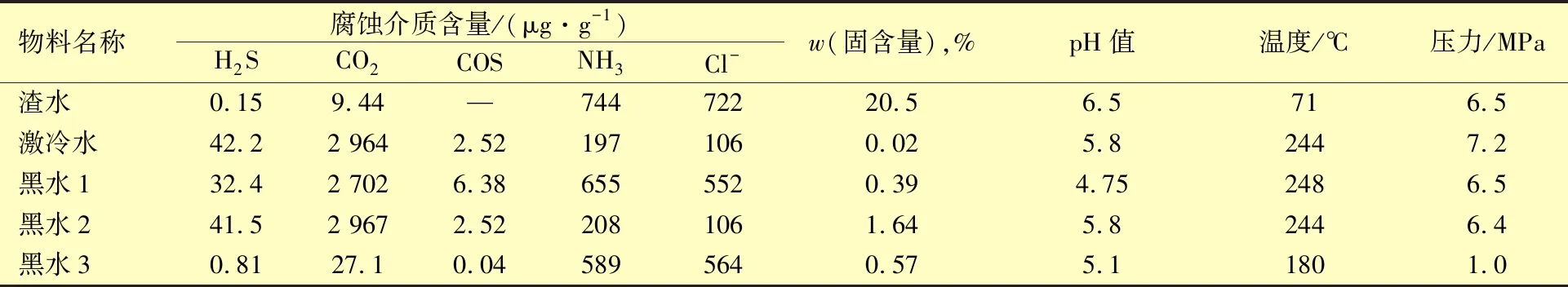

某煤气化装置渣水、黑水和灰水系统中腐蚀介质的组成及含量见表1。调研结果显示,来自渣池的渣水中含有较高浓度的固体颗粒,以及Cl-、甲酸根离子和F-等有害物质,而由淬冷粗合成气和熔渣的激冷水和洗涤粗合成气后的洗涤塔排水组成的黑水中,存在H2S,CO2和NH3等多种腐蚀介质和部分固体颗体,整体呈酸性。渣水、黑水汇合后经过多级闪蒸,其中的固体颗粒和腐蚀性物质被浓缩,形成的固液混合相具有高温、高压、高硬度、高碱度和高悬浮物质量浓度等特点。因此水处理系统面临十分严峻的冲刷腐蚀和沉积结垢问题[6]。同时,混合相中多种腐蚀性介质的存在也会加剧设备和管道的腐蚀失效。

表1 某煤气化装置黑水和灰水处理单元的物料性质

因此,在多种因素的共同作用下,黑水、灰水处理单元主要发生的腐蚀失效类型包括:固体颗粒和盐类在内壁沉积结垢造成的堵塞、固液混合物流动造成冲刷和磨蚀、酸性气溶解于液态水中造成的酸性水腐蚀、CO2溶解引起的二氧化碳腐蚀、甲酸根离子引起的小分子有机酸腐蚀、奥氏体不锈钢的氯化物应力腐蚀开裂,以及碳钢和低合金钢的湿硫化氢损伤等。其中重点需要关注的是设备和管道的结垢和冲蚀。

3.2 原因分析

3.2.1 冲 蚀

在黑水和灰水处理单元的角阀、弯头、三通、大小头等流速、流向发生突变部位,存在十分严重的冲刷腐蚀现象。以黑水闪蒸角阀为例,长期工作在高温高压、强腐蚀性且含有高硬度固体颗粒的黑水环境中,角阀及阀后管道容易因局部冲刷腐蚀出现卡涩、内件脱落、阀体及阀后磨损等问题,阀门的使用寿命和加工硬化性能都大幅降低。特别是对于操作温度较高、压差较大的高压闪蒸设备,高温黑水在减压之后发生瞬间汽化膨胀,会加剧高压闪蒸角阀的腐蚀损伤程度。调研结果显示,某水煤浆气化装置自开工以来,高压闪蒸角阀筒体侧多次因冲刷发生泄漏,严重制约着装置的稳定运行。装置检修时发现闪蒸角阀阀座局部冲刷严重,阀芯表面硬质材料大量磨损。

如图3所示,闪蒸角阀后的缓冲桶及其底部法兰盖也是冲蚀磨损发生的重点部位。某煤气化装置的阀后缓冲桶为T形三通结构,整体采用碳钢材料,在检修时发现,缓冲桶的三通入口端(图3(b))、三通肩部(图3(c))和三通出口端(图3(d))壁厚减薄较为严重,其中三通肩部和出口端是最容易被磨穿的部位。

图3 某煤气化装置的阀后缓冲桶腐蚀情况

图4显示了缓冲桶底部的法兰盖的冲蚀磨损情况,如图所示,煤气化装置对法兰盖采用堆焊三层废旧耐磨钢棒以对抗冲蚀,堆焊后高度约20 cm;在使用约6个月后,第一层钢棒局部已完全被冲蚀,在堆焊部位表面能够观察到冲蚀形成的沟状痕迹。

图4 缓冲桶底部的法兰盖的冲蚀磨损情况

3.2.2 堵 塞

在黑水和灰水流量较小、流速较低的管道中,水中的不溶性物质会在设备、管道内壁发生积聚。在达到一定厚度后,垢层受到流体冲击或温度、压力的变化而发生脱落,在压差的作用下于阀门或设备的入口部位堆积造成阻塞。图5是煤气化装置灰水冷却器管束表面的结垢情况。从图5可以看出,过厚的垢层不仅会大幅降低管道的流通量,而且影响着设备和管道的长周期运行。同时,该部位所结垢层通常致密且坚硬,清理难度大,严重时只能被迫更换管道,从而增加了检修时间和成本。

3.3 防护措施

(1)工艺操作:优化絮凝剂投加与混合装置的设计,选择溶解性较好的高分子絮凝剂,以加速黑灰水在沉降过程中的液固分离,降低物料中固体颗粒的含量。

(2)设计选材:制备角阀和阀后缓冲桶等易磨蚀部位进行局部堆焊加厚处理,增加金属的磨蚀余量以延长设备的使用寿命;在易堵塞管段设置多个可拆卸法兰,以便及时对管线和设备进行疏通清理;合理布置黑水、灰水的流通管路,减少弯头和死角的数量,降低管道堵塞的概率。

(3)监检测:通过在线测厚、腐蚀挂片等方式对装置的工艺数据和腐蚀情况进行监控;定期对设备和管道进行测厚检测,确定减薄情况和剩余寿命,避免安全隐患;结合声学、光学、振动分析等多种方法对管道堵塞情况进行定期检测,及时排堵,降低由于设备管道堵塞造成的停工损失。

4 结 论

(1)气化单元的主要腐蚀问题为激冷水系统的结垢和堵塞、烧嘴及激冷环内件的冲蚀,以及设备和管道在氧化物、氯化物、硫化物作用下的高温腐蚀。建议通过改善激冷水水质,降低系统碱度来减缓结垢倾向,通过系统的结构优化和表面处理减少冲蚀磨损问题,通过材质升级降低高温腐蚀敏感性。

(2)合成气洗涤单元的主要腐蚀问题为洗涤塔相关设备和管道的酸性水腐蚀和湿硫化氢损伤。建议通过优化选材提高设备和管道的耐蚀性能,通过消除残余应力降低金属的应力腐蚀开裂敏感性。

(3)黑水和灰水处理单元的主要腐蚀问题为角阀和缓冲桶的冲蚀,以及管线和设备的堵塞。建议通过局部堆焊加厚处理减缓关键部位的冲蚀磨损,通过优化结构设计降低管道堵塞概率,并通过优化絮凝剂的投加与混合,加速物料的固液分离。