变距液压集成泵站轻量化设计及试验

2023-08-27胡云波陈香润

胡云波 陈香润

(1.中国船舶及海洋工程设计研究院 上海 200011;2.上海海迅机电工程有限公司 上海 201100)

0 引言

气垫船作为非常规水面船型,由船上设置的垫升风机提供垫升气流,通过船体四周的围裙系统形成气垫,使船体脱离水面进行快速航行。由于气垫船体积小、快速性要求高的航行特点,对机电设备的质量和空间尺寸有着较高要求,使轻量化、集成化理念贯穿于整个气垫船机电设备的设计过程。

变距液压泵站是气垫船上重要的机电设备,为空气螺旋桨装置提供液压动力源,实现空气螺旋桨装置螺距角度的调节,进而满足气垫船不同航行工况下的推力需求。因此在液压泵站设计过程中,除了保证装置核心功能以外,还应充分考虑其轻量化、集成化等因素。

常规液压变距系统采用液压油箱与泵站分离式布置[1],且该系统一般采用铸铁材质,整体较重、对空间尺度要求也较高,故不满足气垫船使用需求。本文基于某型船液压泵站设计要求,首先对液压泵站进行了集成化设计和常规方案设计,并在此基础上开展轻量化优化设计,最终形成集成化、轻量化液压泵站设计方案;而后,通过开展变距液压泵站性能试验,验证了本文所设计的集成化、轻量化变距液压泵站设计的合理性。

1 变距液压系统概述

气垫船的变距液压系统主要由变距液压泵站、变距控制阀组及相关管路组成。其通过变距液压泵站为蓄能器进行充能,使蓄能器的压力处于系统设计定值,而后通过变距控制阀组调节液压油源的方向和压力,驱动空气螺旋桨变距推杆进行水平移动,实现空气螺旋桨的变距。

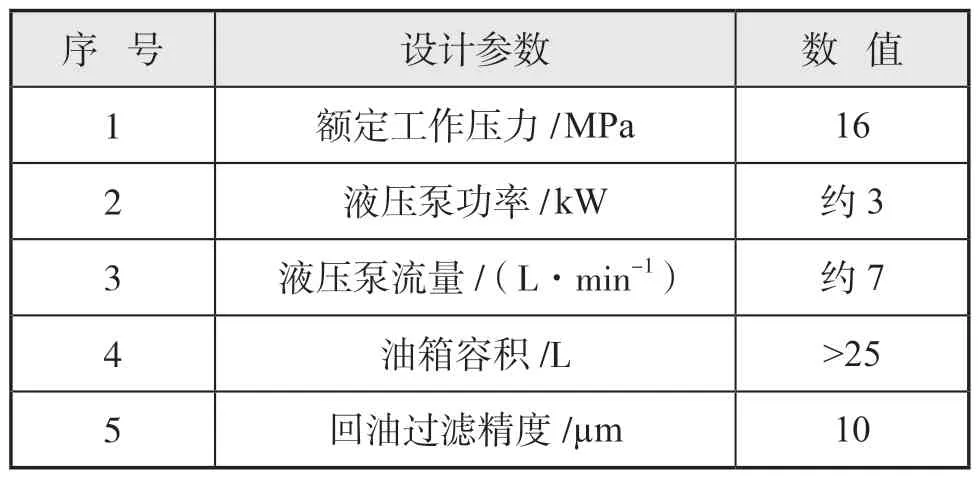

依据某型气垫船变距系统设计要求,蓄能器可将供给阀组的液压源保持在7~ 13 MPa。变距液压泵需要为蓄能器提供不小于13 MPa 的液压源,同时为快速完成蓄能器充能,其流量不得小于7 L/min。另外,为保证变距阀组工作的稳定性,需保证油源的清洁度。因此,本文将根据表1 所示的性能要求,开展变距液压泵站的轻量化、集成化设计。

表1 变距液压泵站设计参数

2 变距液压集成泵站集成化设计

本章节将依据变距液压系统设计分析,开展变距液压集成泵站的设计。

2.1 泵站原理

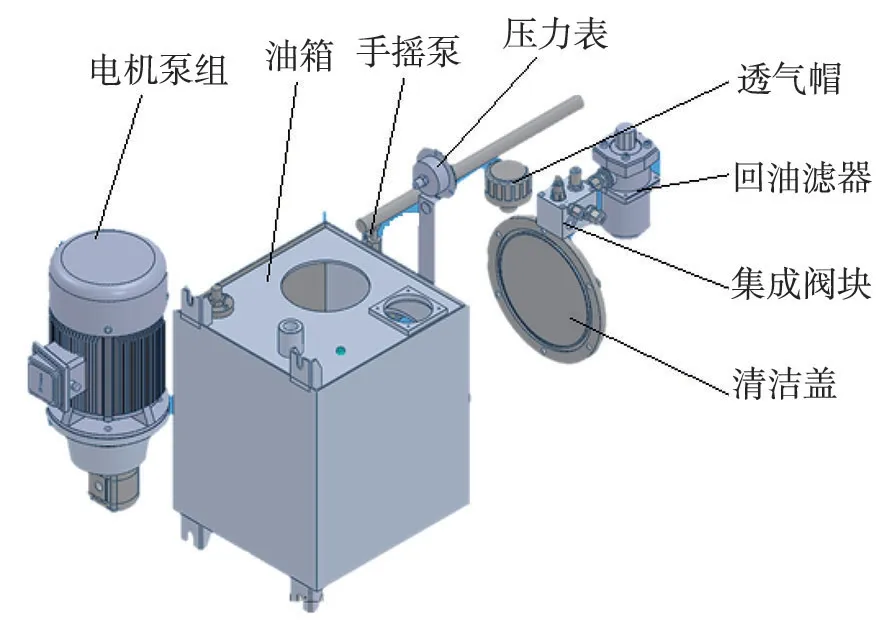

变距液压泵站由液压泵、驱动电动机、手动泵、油箱、节流阀、溢流阀、联轴节及相关连接安装附件等构成。考虑到船上空间尺寸的要求,将各设备进行集成设计,形成1 套变距液压集成泵站的设计方案。变距液压集成泵站原理图见图1。

图1 变距液压集成泵站原理图

变距液压集成泵站的工作原理为:液压泵从油箱中吸油后对外泵油,将机械能转化为液压油的势能,液压油通过集成阀块实现方向、压力、流量调节后经外接管路传输到相关液压机械。考虑到液压泵故障时造成的安全问题,还需设置手动泵为蓄能器进行应急充能;同时,为保证泵站工作压力稳定,泵站需设置溢流阀,从而使过量或压力过大的液压油溢流回液压油箱,起到稳压、控制流量的作用。为防止系统中杂质流回油箱,在回油路上设置过滤器;为防止液压油中混入空气,影响液压系统运行,在油箱设置空气滤清器;为便于液压系统的维护和监测,在系统中主要路段装设必要的检测元件(如压力表、温度计、高低位报警等)。

由表1 可知,系统的设计压力为16 MPa、需要达到的流量为7 L/min,根据流量及设计压力,选取管路系统管径为Φ10 mm×1.5 mm。为检查管路的流量是否满足相关的设计规范推荐要求,对液压油出口管路的流速v1进行计算,见式(1):

式中:Q1为系统设计流量,L/min;S1为出口管路流通面积,m2。

所得结果满足设计规范推荐的压力管路流速要求(2.5~ 6 m/s)[2]。

回油管路的压力一般比较低,回油背压一般为0.05 MPa。根据液压系统设计的一般原则,回油管路应比出油口的管路内径大,以确保回流过程顺利,根据流量及设计压力选取回油管路系统管径为Φ12 mm×1 mm 的管路,对回油口的管路流速v2进行计算,见式(2):

式中:S2为回油管路流通面积,m2。

所得结果满足设计规范推荐的回油管路流速要求(1~ 3 m/s)[2]。

2.2 泵站布置形式

液压泵站按泵装置的布置位置可分为以下 3 种[3]:

(1)上置立式:泵装置立式安装于油箱盖板上,主要用于定量泵系统。

(2)上置卧式:泵装置卧式安装于油箱盖板上,主要用于变量泵系统,以便于流量调节。

(3)旁置式:泵装置卧式安装在油箱旁单独的基座上,旁置式可装备备用泵,主要用于油箱容量、电机功率较大的系统。

通过分析变距液压集成泵站的工作要求和工作条件,得出其所需油箱容积较小,而且对流量调节精度要求不高,设计额定流量为7 L/min 并采用定量泵,就可以完成相关的功能设计;其次,由于变距液压泵站安装的空间狭窄,泵站的总体设计需要设备紧凑且集成度高。因此,采用上置立式布置方式可满足布置空间和工作环境的要求。

3 液压泵站常规设计

本章节基于液压泵站集成化设计方案,开展常规部件选型设计。

3.1 液压泵设计选型

根据液压泵的不同结构形式,液压泵分为齿轮泵(内啮合和外啮合)、叶片泵(单作用和双作用)、柱塞泵(径向和轴向)和螺杆泵。

齿轮泵的优点[4]主要为结构简单、工艺性较好且成本较低。与同样流量的其他各类泵相比,其结构紧凑、体积小、自吸性能好,无论在高、低转速甚至在手动情况下都能可靠地实现自吸且转速范围大。因泵的传动部分和齿轮基本上都是平衡的,在高转速下不会产生较大的惯性力。油液中污物对其工作影响不严重,不易咬死。其缺点主要为工作压力较低、容积效率较低、流量脉动大,因此导致压力脉动与振动噪声较大。

叶片泵的优点[4]为流量均匀、运转平稳、噪声小,转子所受径向液压力彼此平衡;轴承使用寿命长、耐久性好;容积效率较高,可达95%以上。目前双作用叶片泵的工作压力为6.86~ 10.3 MPa,有时可达20.6 MPa;结构紧凑,外形尺寸小且排量大。其缺点为叶片易咬死,工作可靠性差,对油液污染敏感,故要求工作环境清洁,油液要求严格过滤。结构较齿轮泵复杂,零件制造精度要求较高。要求吸油的可靠转速在8.3~ 25 r/s 范围内。若转速低于8.3 r/s,因离心力不够,叶片无法紧贴于定子内表面,便不能形成密封良好的封闭容积,从而无法顺利抽吸;若转速太高,会因吸油速度太快而产生气穴现象,导致无法抽吸或吸油不连续的情况。

柱塞泵的优点[4]为额定压力高、转速高、泵的驱动功率大;效率高、容积效率约95%、总效率约90%;寿命长、变量方便、形式多;单位功率的泵质量轻;主要零件均受压应力,材料强度性能可得以充分利用。其缺点为结构较复杂、零件数较多、自吸性差、制造工艺要求较高、成本较贵;对油液污染较敏感,要求较高的过滤精度,对使用和维护要求较高。

螺杆泵的优点为结构简单、质量轻、流量和压力脉动小、无紊流扰动、噪声小且转速高、工作可靠寿命长,而且对油中杂质颗粒度不太敏感;其缺点为齿形加工困难;额定工况的压力不能过高,否则容易导致轴向尺寸很大。

综合考虑泵的制作成本、工作环境、后期维护等各方面因素,最终选择定量齿轮泵为集成泵站的主要部件。常规齿轮泵的额定转速为2 000 r/min。齿轮泵的容积效率因不同厂商而不同,此处选取容积效率为0.9 进行设计。经选型得到满足系统额定设计流量要求的齿轮泵公称排量为4 mL/r,泵的额定工作压力为16 MPa,常规泵体材质为铸铁。[5-6]据此,得到齿轮泵总质量为3.5 kg,如 图2 所示。

图2 端盖为铸铁的齿轮泵示意图

3.2 电机设计选型

为满足系统设计要求,采用常规选型电机,质量为34 kg、壳体为铸铁材质。该电机主要参数为:电压380 V、频率50 Hz、功率3 kW、电流6.4 A、转速2 880 r/min、效率82%、功率因素0.87、额定转矩2.2 N·m、额定电流7 A。

3.3 油箱的设计

在常规的集成油箱设计过程中,通常会选用普通钢板来制作油箱。普通钢板制作的箱体采用5~ 6 mm 厚的钢板焊接,面板采用10~ 12 mm 厚度钢板,若开孔过多,可适当加厚或增添加强筋。普通钢板制作完成后一般还需要对箱体内外喷涂防锈油漆,喷涂的漆层较厚。

设计输入的箱体容量为35 L,根据相关规范推荐值[7],优选油箱公称容量中满足此容量要求的为40 L。此处选用5 mm 厚的普通钢板计算油箱质量,油箱外形尺寸(长×宽×高)为350 mm×330 mm×370 mm,有效内部容积为41 L。需注意的是,此处的油箱质量尚未包含部分结构加强及相关的安装底座和接口。经核算,该油箱质量为 28.8 kg。

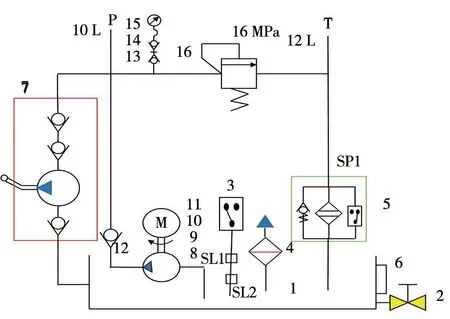

3.4 其他相关部件

在常规设计过程中采用碳钢作为阀块设计的材料,阀块采用Q345 的锻件进行制作,如图3 所示,质量为2.06 kg。

图3 阀块示意图

其他部件包括手动泵、压力表、各种接头、滤器和控制检测系统均较轻,在使用过程中采用常规的选型配套。

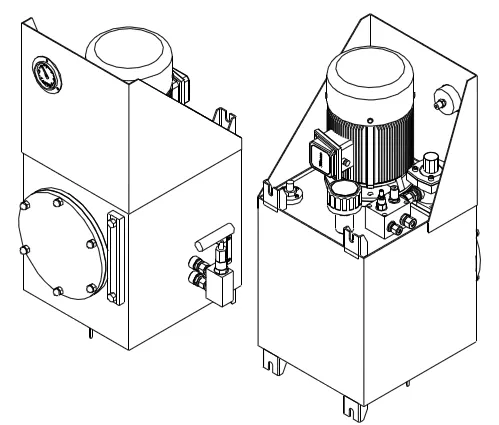

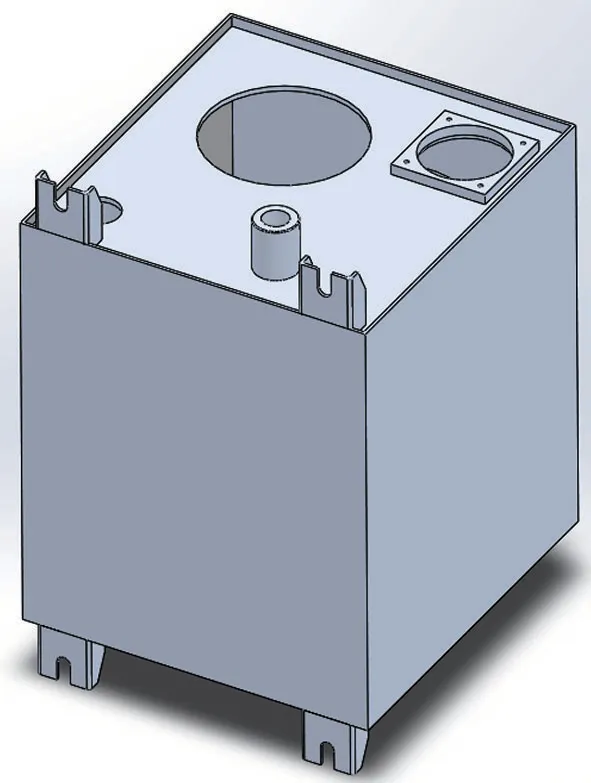

本常规方案初始设计的液压泵站如图4 所示。系统质量合计为91.55 kg,常规配置选型相关的型号和质量统计见下页表2。

图4 常规液压泵站示意图

表2 常规选型设计

4 液压泵站轻量化设计

常规选型设计液压泵站的质量较重。本文综合考虑变距液压集成泵站的使用环境和技术参数要求,通过对主要组成部件(如手动泵、齿轮泵、油箱、电动机及阀组等)进行轻量化设计分析,以实现对集成泵站的优化设计。

4.1 齿轮泵轻量化设计

通过相关产品调研,主要从齿轮泵的材料上进行轻量化考虑,选用高强度的铝合金材料制作齿轮泵。

常规设计选用全钢制齿轮泵,现采用高强度全铝合金壳体齿轮泵(如图5 所示)。其流量3 mL/r、工作额定压力可达20 MPa,额定转速2 000 r/min,质量仅0.92 kg。

图5 全铝合金壳体齿轮泵

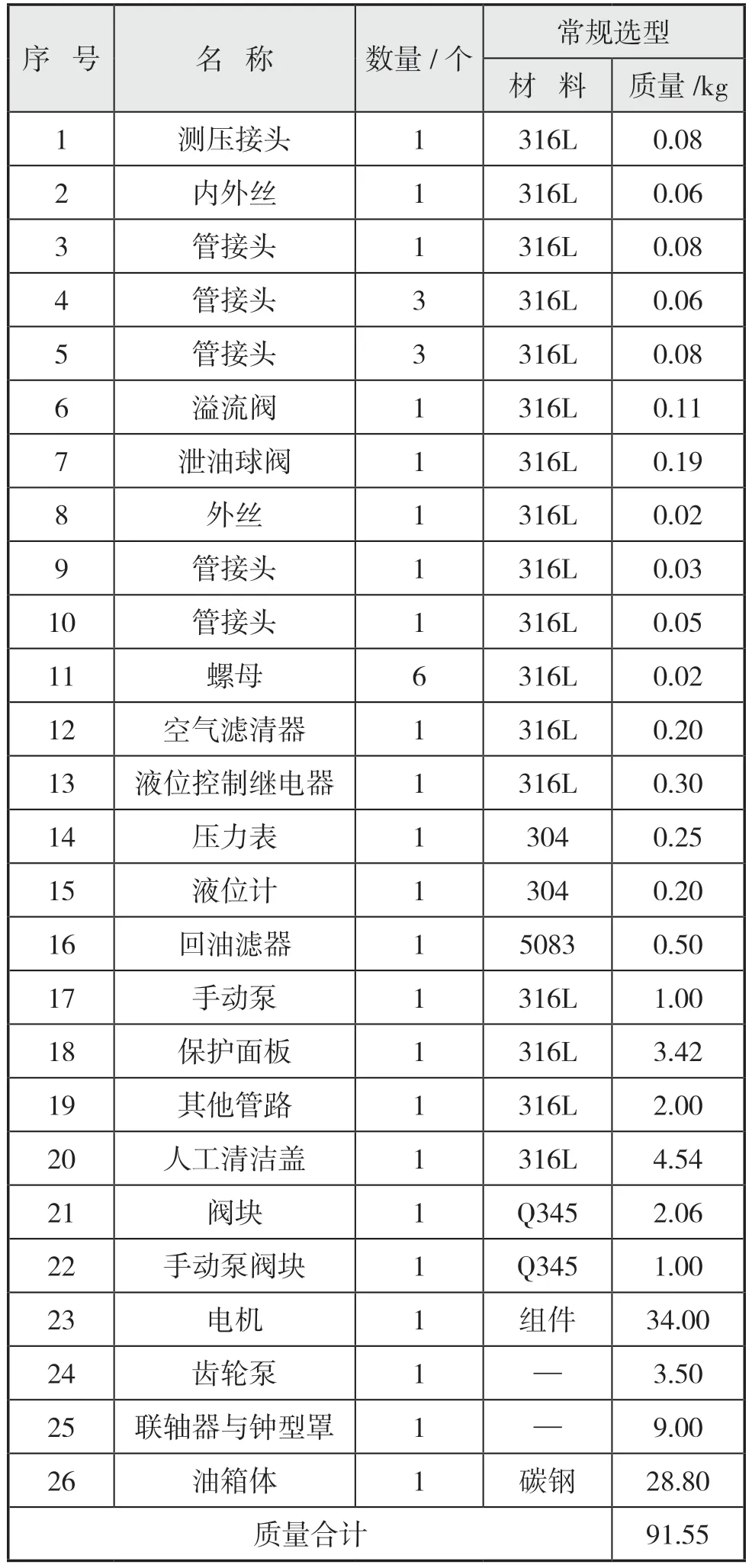

4.2 电机轻量化设计

电机作为变距液压集成油箱的重要组成部件之一,其质量几乎占整个油箱系统的一半,减轻电机质量便可以有效减轻系统的质量。根据表1 设计参数,核算电机功率及转速。泵的总驱动功率见 式(3):

式中:p为液压泵站额定工作压力,MPa;q为液压泵站流量,L/min;η为齿轮泵的总效率,取0.85。

电机转速见式(4):

式中:V为齿轮泵的排量,L/r;ηv为齿轮泵容积效率。

通过计算,泵的驱动功率为2.2 kW,转速大于2 593 r/min 就可满足工作条件的要求,比初步确定的电机功率3 kW 更小。通过优化驱动电机的功率参数来控制电机的总体质量。此外,电机的极数不同,质量也不一样。综合考虑各因素,选定某型三相铝壳电机,额定功率2.2 kW,满载时转速 2 840 r/min,质量为16 kg,如下页图6 所示。相对于铸铁机壳电机,铝壳电机质量较轻。

图6 铝壳三相异步电动机

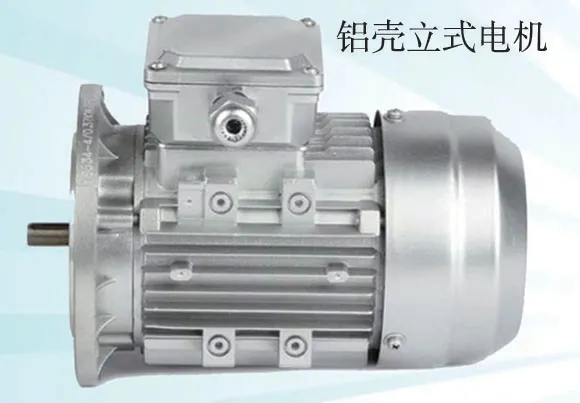

4.3 油箱轻量化设计

油箱的轻量化设计是液压集成油箱轻量化设计重点之一。普通钢板油箱内部防锈处理较难实现,铁锈一旦进入油循环系统,便会造成很多故障,采用全铝合金设计的油箱则解决了这一难题。

根据油箱的容积要求及散热要求计算油箱所需承载的负荷,在满足油箱应力强度的条件下,尽量减小油箱壁厚、支座等结构的尺寸。相同尺寸大小(350 mm×330 mm×370 mm)的油箱,壁厚选择2.5~ 4 mm 的铝合金油箱,油箱有效容积可以达到43 L。铝合金油箱一般有2 种形式:一是采用铸铝进行铸造,铸造之后进行一定的工艺处理,相同容积的铸造铝合金油箱的质量为15 kg;二是采用铝合金板材进行焊接,然后对焊接部位进行一定的工艺处理并考虑加强油箱结构、设备安装底座和人孔的设计结构,油箱的质量约11 kg。

综上所述,综合考虑制作成本、制作工艺加工的难易程度,决定选择铝合金板材5A02 进行油箱的设计,这种材质的铝合金常用来制作航空油箱。油箱外形结构如图7 所示。

图7 铝合金液压箱体

4.4 阀块轻量化设计

优化设计后的阀块材质由原Q345 改为高强度铝合金2A12-T4,与牌号为2024 的铝合金材料有相同的物理性能。在常温条件下,其拉伸强度可达420 MPa、屈服强度可达275 MPa[8],强度可以满足阀块的设计要求。

铝合金阀块虽较常规的碳钢或不锈钢阀块质量有所减轻,但是由于铝合金的承压能力及螺纹的强度问题,阀块的外形尺寸比常规不锈钢材质的多路阀块外形尺寸稍大。因此,采用取消保护板,将压力表直接安装在阀块的压力出口处等措施、既可节约安装空间,也减轻了设备的总体质量。阀块的材质改为为铝合金后,其质量可以降至1.36 kg。

4.5 其他部件轻量化选型设计

集成泵站中除电机、齿轮泵、油箱及阀块等主要部件外,还有很多的其他辅助部件组成。

本节中分析的相关液压组成部件,部分有成熟的产品可以进行轻量化的设计替换,比如:钟形罩和回油滤器可采用铝合金材质进行替换;部分产品由于目前使用的量不大,还是采用不锈钢材质的产品进行设计,比如系统中的高压球阀、回油滤器中的单向阀及用于压力调节的结构简单的直动型溢流阀。

4.6 轻量化设计方案

优化后的集成泵站的方案如图8 所示。

图8 优化后的集成泵站示意图

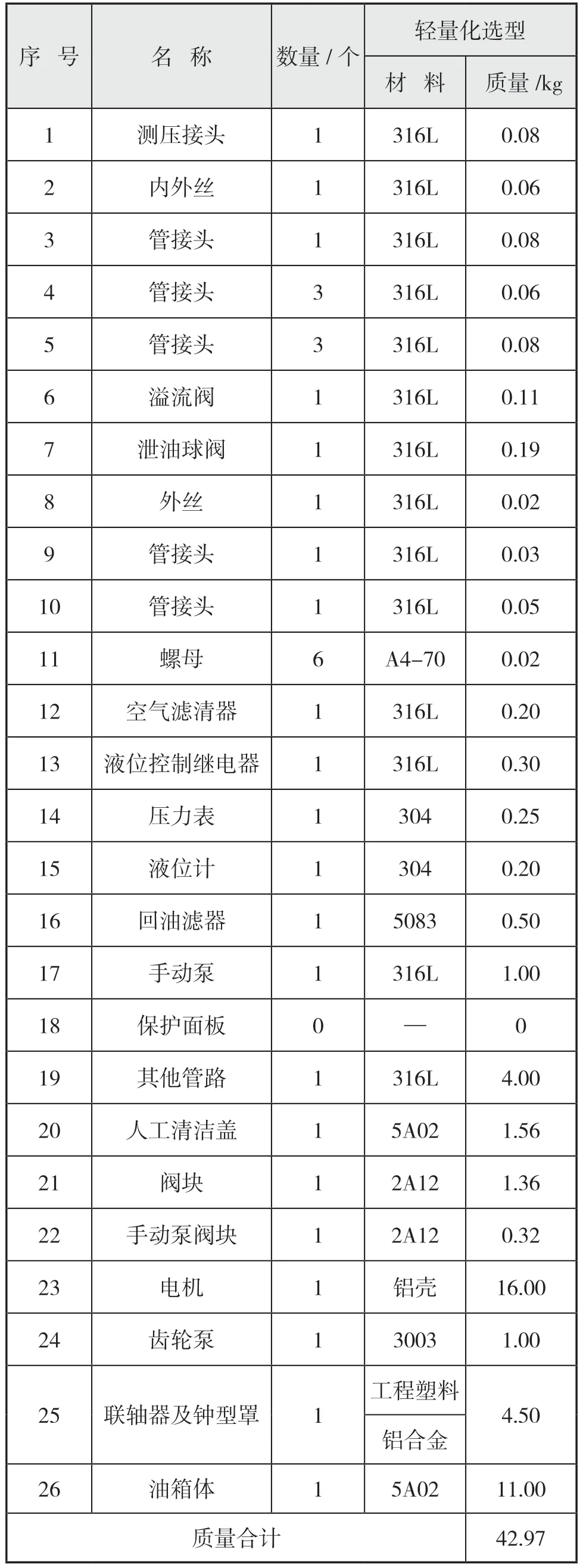

如下页表3 所示,通过对各部件的轻量化设计,优化后的集成液压泵站质量为42.97 kg,较常规方案质量减轻了53%,达到了轻量化设计目的。

表3 轻量化选型设计

5 集成化、轻量化液压泵站性能试验

为充分验证集成泵站轻量化设计的可靠性,同时对设备主要参数进行考核试验,本文开展变距液压泵站的试制与试验,主要包括油箱的焊接(图9)、电控箱的搭建(图10)、设备集成装配等。试制完成的变距液压集成泵站如图11 所示。

图9 油箱焊接后

图10 电控箱的搭建

图11 变距液压集成泵站实物图

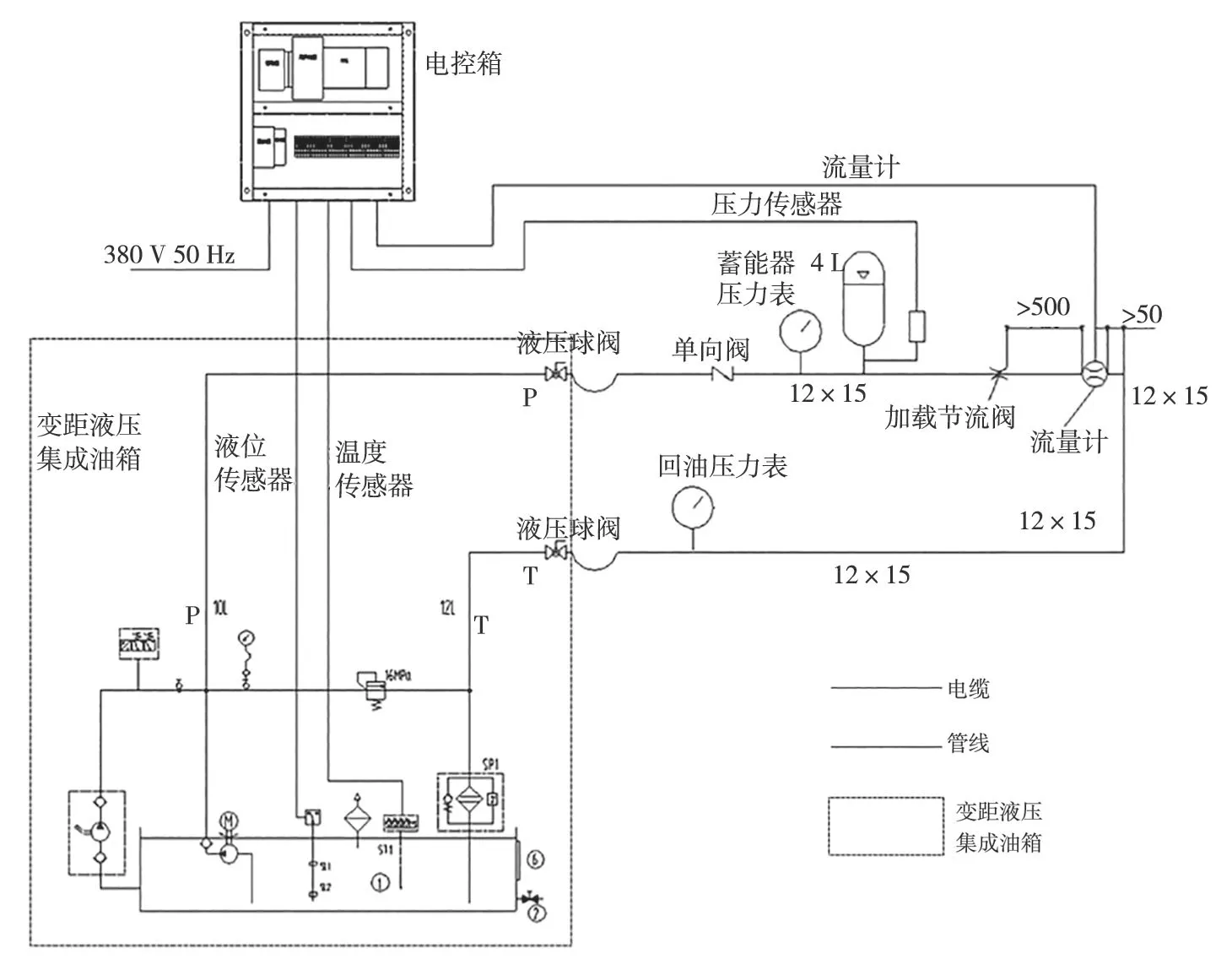

试验原理图以及试验模型如下页图12 和图13所示。通过分析液压泵站的主要功能指标,搭建试验台架。

图12 试验原理图

图13 试验模型

通过开展一系列性能试验项目,验证所试制的轻量化液压泵站是否满足设计要求:

(1)油箱强度试验

通过气压测试铝合金制作的油箱箱体的强度,根据规范要求[1],非充压油箱应能承受0.06 MPa的内压,无泄漏且无永久变形。

(2)压力试验

逐级升高集成油箱出口的压力,确定液压集成油箱可以达到额定的工作压力16 MPa,稳压 5 min,所有连接点压力测试过程中不应有渗油现象,压力保持稳定。

(3)启停试验

检查变距液压集成油箱的启停试验,能够满足自动、遥控和手动这3 种操纵方式。在自动工况下,压力降至7 MPa 时,电动泵自动启动;当压力升至13 MPa 时,电动泵自动停止。

(4)报警试验

报警试验分为两部分:一是液压油液的高/低位报警;二是液压油箱液压油高温报警,液压油温度应不高于70 ℃,故设定的报警温度为60 ℃。以上报警通过输入模拟信号进行模拟试验。

(5)流量测试

液压集成油箱的额定流量可以达到7 L/min 的流量要求。

(6)溢流阀试验

测试变距液压集成油箱的压力设定额定压力16 MPa,当压力达到16 MPa 后,在泵站不停机的情况下,系统压力不会超过设定的额定压力 16 MPa。

上述各项试验结果显示,液压泵站的主要性能指标均满足系统设计要求,从而验证了本文所提出的轻量化、集成化液压泵站设计方案的合理性。

6 结语

本文通过分析变距液压系统设计原理,得到变距液压集成泵站的设计输入参数,并据此开展液压泵站集成化设计,形成常规设计初步方案;然后,针对主要部件开展轻量化设计,对集成液压泵站进行轻量化优化设计;此外,还依据轻量化优化设计方案开展了集成泵站的制造,并搭建试验台架,进行压力、自动启停和箱体耐压等多方面的试验,试验表明轻量化设计的集成泵站各项指标参数满足设计要求。

本文通过开展集成泵站的轻量化设计及试验,既验证了集成泵站轻量化设计的可行性,也可为后续气垫船变距液压泵站的设计制造提供参考依据。