基于CFD 的直接进气系统在船舶上的研究与应用

2023-08-27冯树才曲东旭陈彦臻

冯树才 曲东旭 陈彦臻 李 智

(中国船舶及海洋工程设计研究院 上海 200011)

0 引言

随着全球贸易的迅猛发展,船舶需求量日益增大,如何降低运营成本已经成为航运业市场竞争中取胜的关键[1]。在船舶运营成本中,燃油成本相对其他成本占比较大,因此在保证动力装置性能的同时,节约燃油是降低运营成本的重要技术手段之一。针对上述问题,除了对发动机本体的改进外,机舱主机和辅机进气系统的优化设计也引起了船舶设计者的广泛关注。

船舶动力装置的正常运行离不开通风系统,优良的机舱通风是保证设备正常运行的前提,能为机舱工作人员创造适宜的环境条件[2]。主机、辅机燃烧所需空气及机舱设备的冷却空气,都需要有一定足量的空气供给并形成一定规模的空气流,这样船舶动力装置才能达到设备本身的技术性能[3]。传统设计方案中,主机、辅机燃烧用空气由机舱风机提供,通过机舱风道输送到主机、辅机增压器附近,与机舱热空气混合后进入主机、辅机。由于主机、辅机所需燃烧空气量较大,机舱风机容量也较大,因此即便采用变频风机,节能效果仍然有限。但若采取机舱外直接进气系统为主机、辅机提供燃烧用空气,增压器便可利用专用风道直接从机舱外吸入新鲜空气,从而降低吸入空气温度,提高吸入空气密度,减小机舱风机的总容量。

陈豪等[4]基于计算流体力学(computational fluid dynamics,CFD)数值模拟,采用k-ε湍流模型对某船置换通风系统进行优化设计,有效降低了吹风感与舱室温度,提高了热舒适性。征建生等[5]基于CFD 分析了不同过滤结构对某型燃气轮机进气系统流场、总压损失等的影响,结果表明两侧分布式的过滤结构可有效降低进口空气的不均匀度与总压损失。陈放等[6]基于CFD 对某船舶进气风道进行了阻力特性预测,进气风道结构优化后的阻力系数可降低8%以上。赵宇晶悦[7]分析了舱外进气系统的特点,通过数值模拟计算,对某小型船舶的进气系统进行了优化设计。

前文的研究表明数值模拟方法能有效地为进气系统设计提供理论依据与参考,但这些研究中都仅对进气系统进行了数值模拟计算和设计优化,而未针对船舶主机、辅机的燃烧空气需求特性和实船经济性进行综合分析。本文以某大型散货船为例,对机舱外直接进气系统进行研究。根据船舶主机、辅机对燃烧空气的需求特性,构建直接进气系统的模型,利用FLOW EFD 软件对直接进气系统进行数值模拟计算,分析其设计的合理性,并对直接进气系统在实船上的应用与经济性进行分析与总结。

1 直接进气系统的设计与性能分析

1.1 直接进气系统的设计

1.1.1 直接进气系统的组成

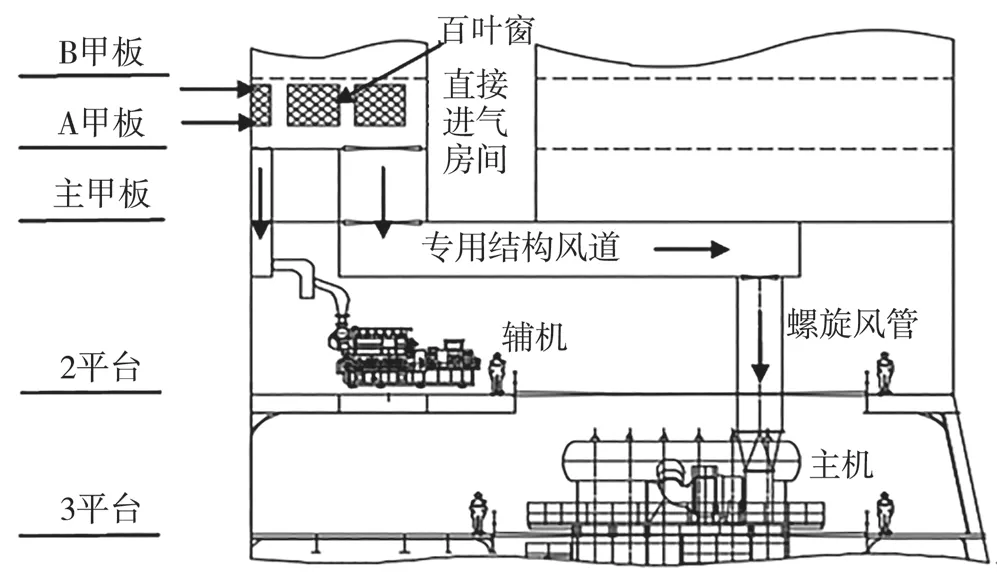

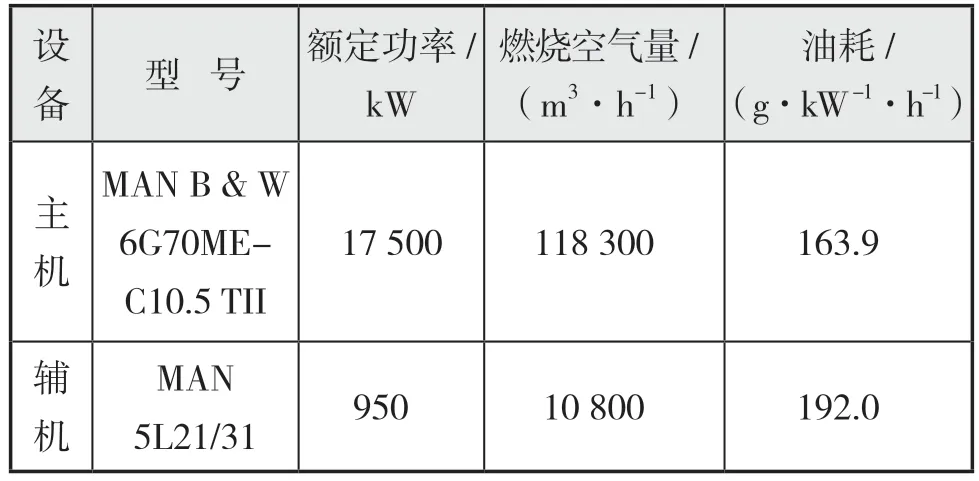

直接进气系统是指主机、辅机增压器从机舱外直接吸气,如图1 所示,此系统需要设置带百叶窗的进气房间。舷外的自然空气通过百叶窗进入进气房间,后由专用结构风道接到主机、辅机增压器附近,再由螺旋风管连接专用结构风道和增压器进气口。

图1 直接进气系统

1.1.2 百叶窗

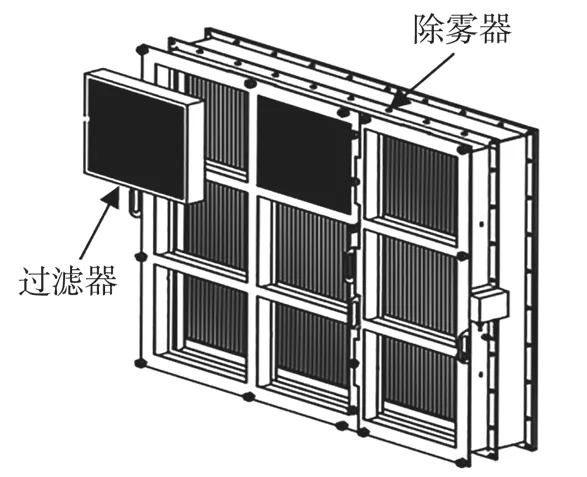

进气百叶窗由叶片式除雾器和介质过滤器组成,如图2 所示。

图2 百叶窗

叶片式除雾器采用的是惯性分离技术,气流在冲向折流板后急速转向,使液滴运动轨迹与气流不同而达到分离目的;介质过滤器采用的是过滤分离技术,过滤介质将气体中的液态和固态颗粒分离出来。由于滤芯潮湿后的过滤效果显著降低且阻力明显上升,导致滤芯使用寿命缩短,所以过滤器通常会和除雾器组合使用。

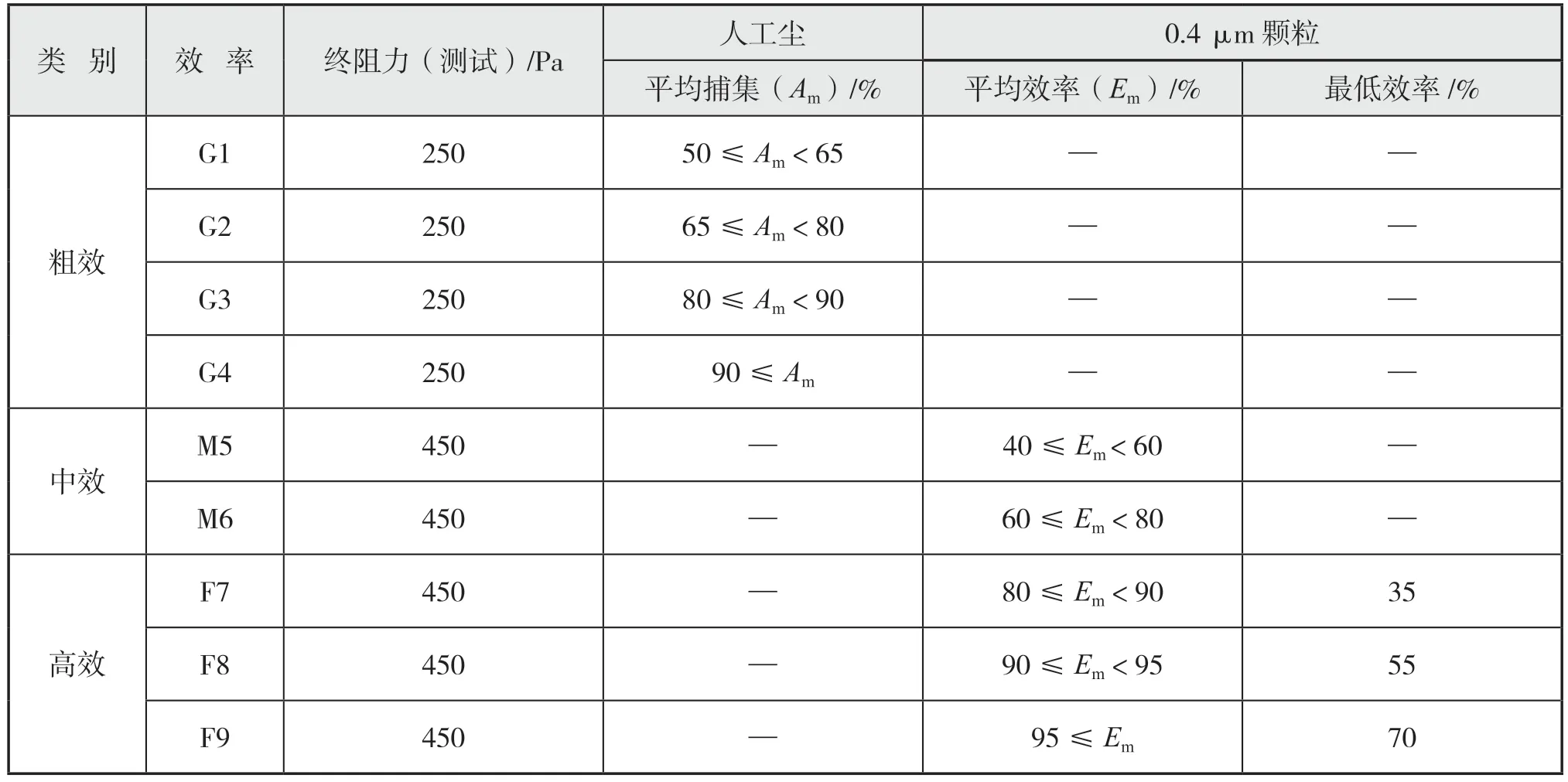

进气系统中的大直径颗粒物会污染空气冷却器并增加燃烧室部件的磨损,MAN 公司和WinGD 公司均要求空气中颗粒物大小不能超过5 μm。对于船舶通风用百叶窗中过滤器,我国采用的标准是《空气过滤器》(GB/T 14295—2019),对外出口船舶采用的标准是欧盟标准《一般通风用空气微粒过滤器过滤性能的测定》(EN779:2012)[8],见下页表1。

表1 EN779:2012 中空气过滤器的阻力和效率

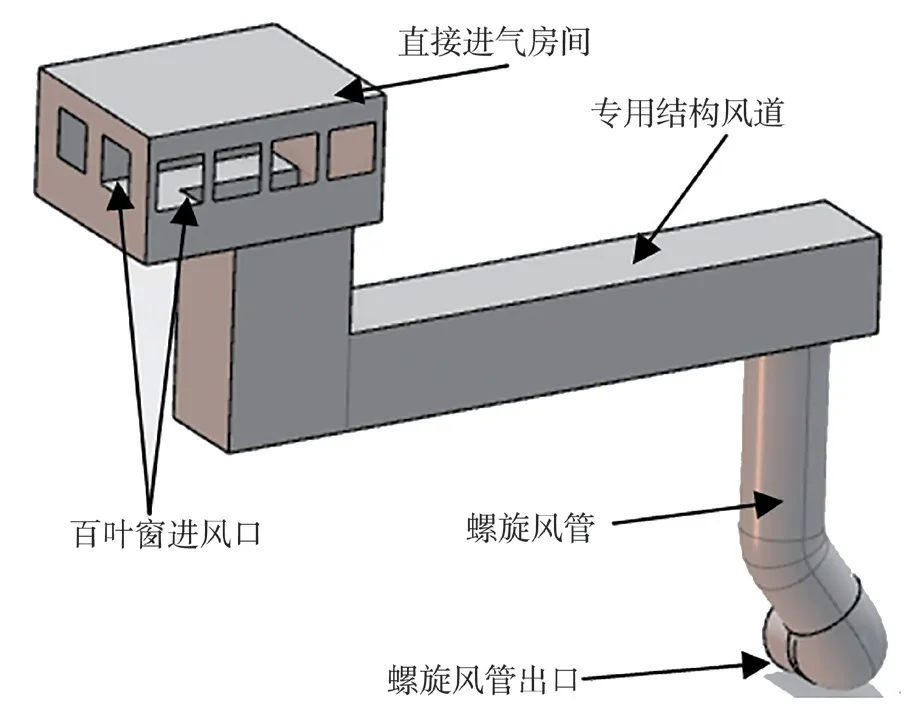

百叶窗的尺寸和数量与主机和辅机燃烧所需空气量有关。本文所研究船型配备了1 台主机与 3 台辅机(其中1 台备用),主要参数见表2。

表2 主机、辅机主要参数

为了便于船东维护和管理,百叶窗采用标准模块610 mm×610 mm,其净流通系数约为0.5。根据所研究船型的直接进气系统设计要求,以主机和辅机100%负荷的燃烧空气量为设计点,百叶窗进气流速控制在3.5 m/s 左右;按欧盟标准配置表1中G4 过滤等级的百叶窗,主机与辅机所选用的百叶窗标准模块数量分别为54 个和12 个。

1.1.3 进气风道

进气风道包括进气房间、专用结构风道和螺旋风管。设置进气房间是为了保证百叶窗的有效流通面积,以保证较低的风速,减少流通阻力。直接进气系统的专用结构风道内设计风速控制在7 m/s 左右,螺旋风管内设计风速控制在10 m/s 左右。[9]

1.2 进气风道数值模拟

由于主机与辅机的直接进气系统原理相同,本节主要对主机的直接进气风道进行研究。根据系统布置图应用CATIA 软件进行建模,直接进气系统三维模型如图3 所示。

图3 直接进气系统三维模型

1.2.1 理论与方法

本文采用FLOW EFD 软件对直接进气系统进行数值模拟,除了最基本的物理守恒定律,还需考虑湍流流动的影响。采用基于结构化自适应网格的有限体积法来求解雷诺时均方程,处理风道内的湍流问题,湍动能k以及耗散率ε对应的方程为式(1)与式(2)。

式中:ρ为密度,kg/m3;t为时间,s;μ为动力黏度系数,kg/(m·s);Gk是由平均速度梯度引起的湍动能k的产生项;Gb是由浮力引起的湍动能k的产生项;YM为可压湍流脉动对总耗散率的贡献;C1ε、C2ε和C3ε均为经验常数;σk、σε分别是和湍动能k、耗散率ε相对应的Prandtl 数;C1ε、C2ε、C3ε、σk、σε均为模型常数(推荐取值:C1ε=1.44,C2ε=1.92,C3ε=0.09,σk=1.0,σε=1.3)。

将上述所建三维模型导入FLOW EFD 软件,计算其阻力损失,验证设计的合理性。由于百叶窗密集且尺寸过小、结构复杂,其阻力性能可根据设备出厂测试数据进行分析计算,因此在建模时不考虑其内部结构,以相同等效流通面积的进风口代替。对进气风道内的空气流动进行模拟计算时,整个模型包含直接进气房间、专用结构风道和螺旋风管。

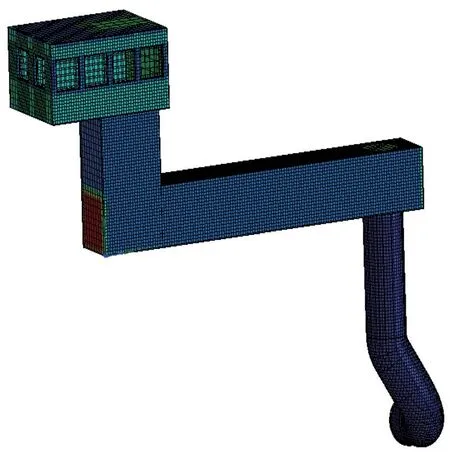

为了更加精准地模拟进气风道内的空气流动,计算所用的模型尺寸与实船设计尺寸相同,计算域网格如图4 所示。对整个进气风道网格划分时,通过网格局部优化技术来适应物体边界,全场采用直角的平行六面体网格,对主流区域进行自适应加密,对突缩结构与弯角处采用局部加密,合理调整网格数,有效保证计算效率与精度,总网格单元约 35 万个。

图4 计算域网格划分

以进气风道为分析对象时,进出口边界条件设置如下:进口为压力进口,海平面标准大气压,温度设定为25 ℃;出口为流量出口,柴油机燃烧空气的体积流量;固壁为绝热、无滑移。

1.2.2 结果分析

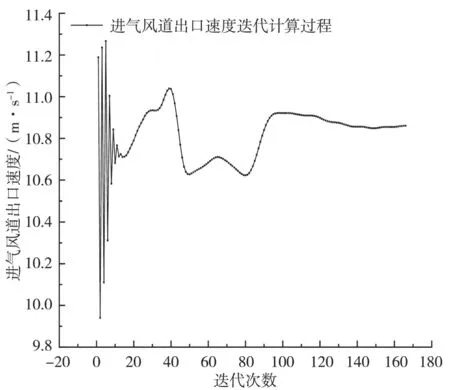

网格划分方案确定后,对系统进行流场数值模拟。限于篇幅,本文只对主机额定工况的流场模拟结果进行分析。以进气风道出口平均速度为例,图5 为进气风道出口平均速度迭代计算过程。当迭代166 次后,速度达到稳定,计算值收敛。

图5 进气风道出口速度迭代计算过程

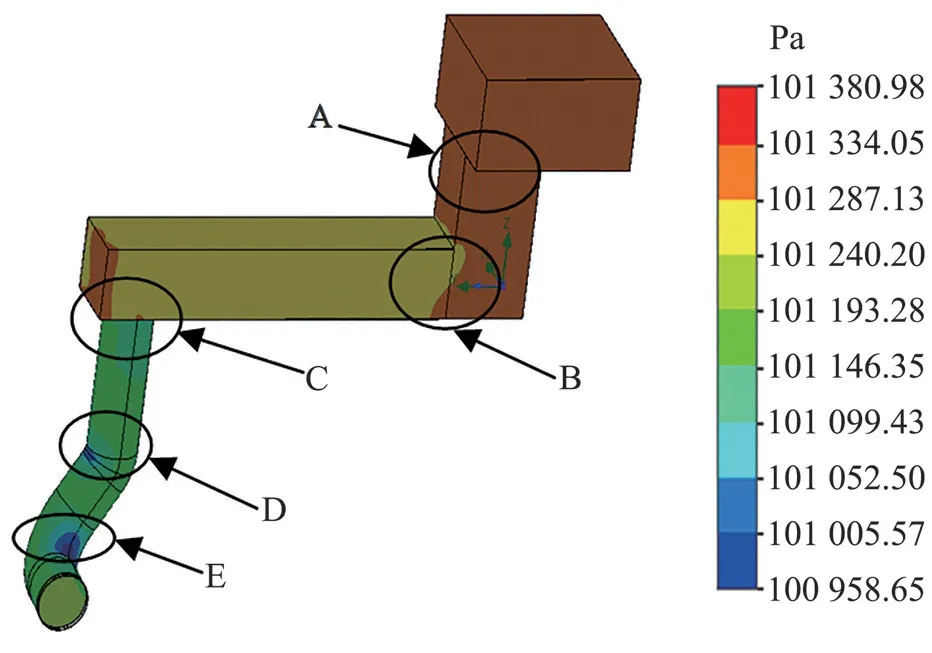

图6为进气温度25℃时进气风道流场总压分布。

图6 进气风道流场总压分布

可以看出,整个进气风道流场沿着气流方向存在5 处明显的局部总压损失:

(1)由进气房间至专用结构风道(A)处。空气由直接进气房间进入到主甲板上层的专用结构风道进口时结构发生变化,存在突缩阻力损失。

(2)气流到达专用结构风道上层(B)处。此处存在90°弯角与突缩结构,会带来一定的阻力损失。

(3)气流从专用结构风道进入螺旋风管(C)处。此处存在垂直转角,管路由方管变为圆管且尺寸变小。

(4)气流在螺旋风管内(D)、(E)处。气流在螺旋风管内流动方向发生2 次改变,其中在E处接近90°,局部总压损失很大。

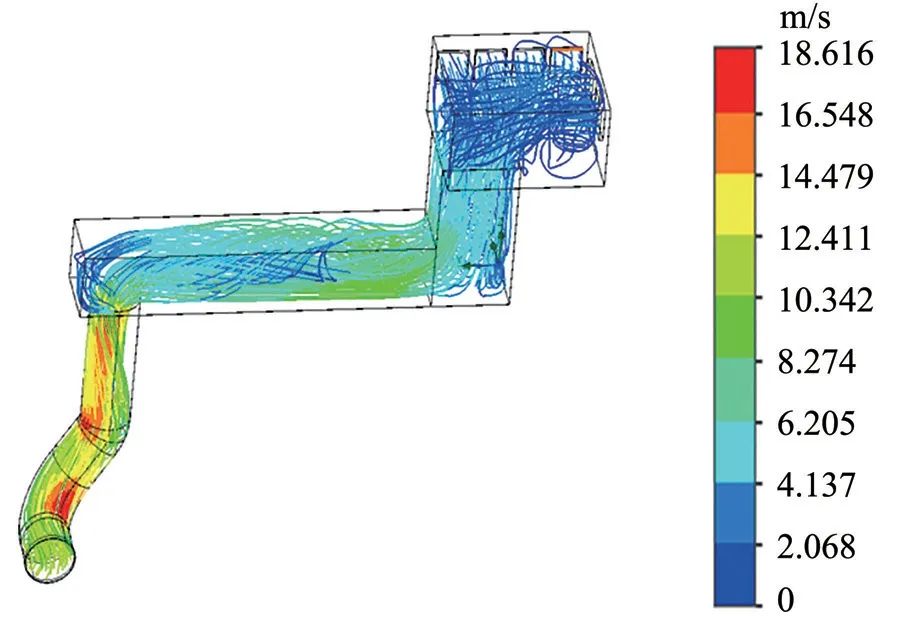

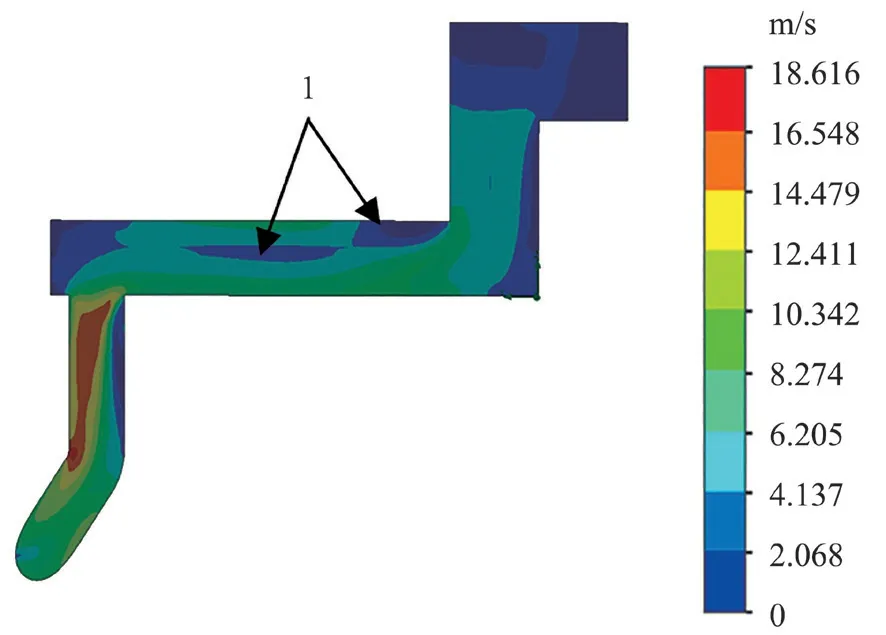

图7 为进气风道流场迹线分布,图8 为进气风道截面速度分布。

图7 进气风道流场迹线分布

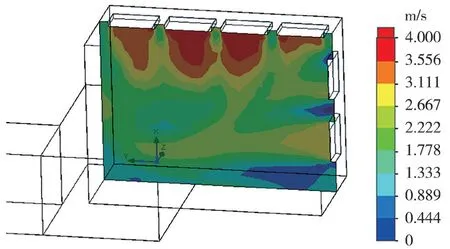

图8 进气风道截面速度分布

结合图6 至图8 可见,空气由百叶窗流入直接进气房间的过程中存在明显的气流扩散扰动,直接进气房间的空间尺寸相对较大,总压损失较小,气流平均速度在4 m/s 以下。由图8 可见,气流由专用结构风道进入到2 甲板上层空间的过程中,曾绕过90°弯角导致边界层分离,在一处形成回流与涡流并与主流迭加,从而使通过弯管的流体进行螺旋运动,加大了弯管的阻力损失,涡流速度小于主流,速度分层明显,专用结构风道内的平均流速为7.81 m/s。空气在进入螺旋风管的过程中,经内壁转折形成的二次流与主流速度差较大,圆弧弯管(D)处和(E)处所产生的二次流速度达到18 m/s 左右,局部阻力损失很大,螺旋风管出口处的平均流速为10.86 m/s。

1.3 直接进气系统阻力分析

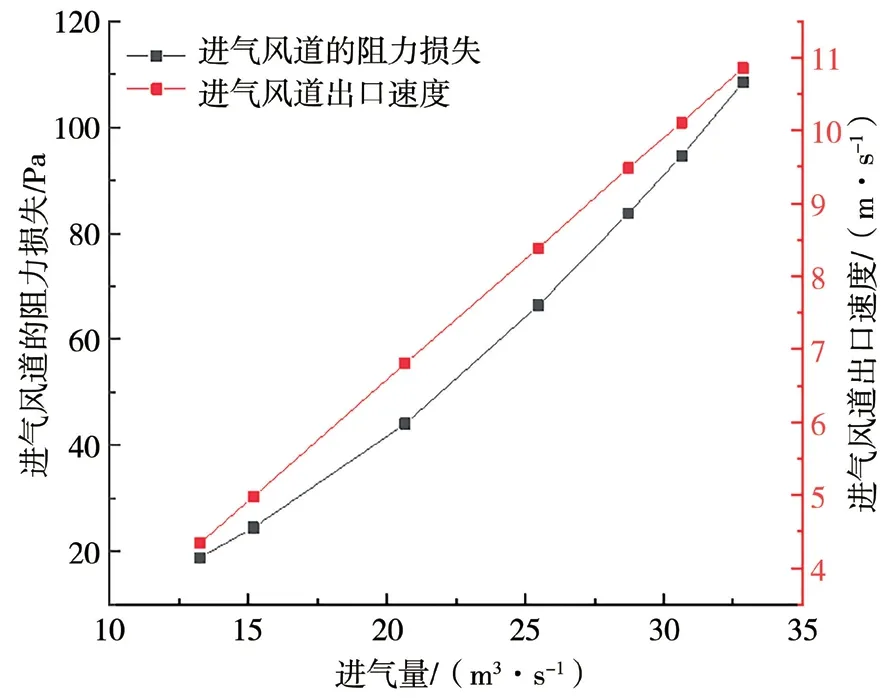

根据三维计算,进气风道的阻力损失、出口速度与进气量的关系如图9 所示。

图9 进气风道的阻力损失、出口速度与进气量

由图9 可见,进气风道的阻力损失随着进气量的增大而增大,两者之间存在非线性耦合关系,拟合结果为y=0.128 3x1.9298。额定工况下,当进气量为32.86 m3/s 时,进气风道阻力损失为108.42 Pa;在主机25%负荷工况下,进气风道出口流速比额定工况减小了6.52 m/s,阻力损失仅为额定工况下的17.33%。

额定工况下,百叶窗进口的速度分布见图10。

图10 额定工况百叶窗进口速度分布

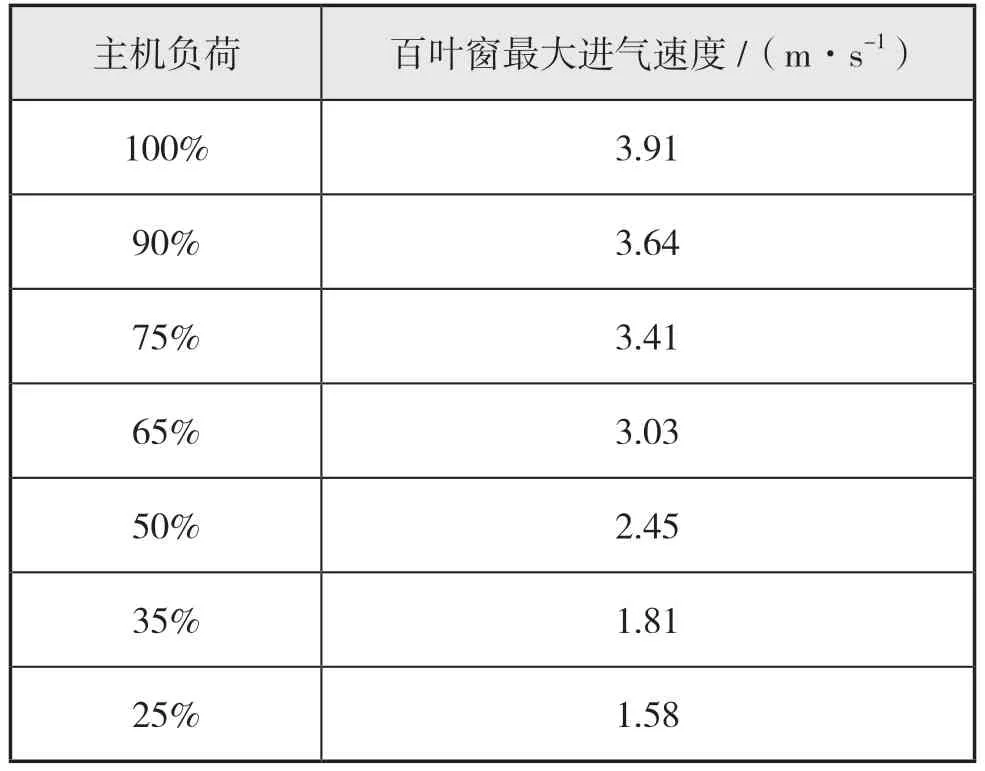

由图10 可见,各个百叶窗进口与专用结构风道进口的相对位置均不同,进气量分布不均匀,进气平均速度也不相同,其中最大的进气速度为3.91 m/s。主机在不同工况下百叶窗最大进气速度如表3 所示。

表3 百叶窗最大进气速度

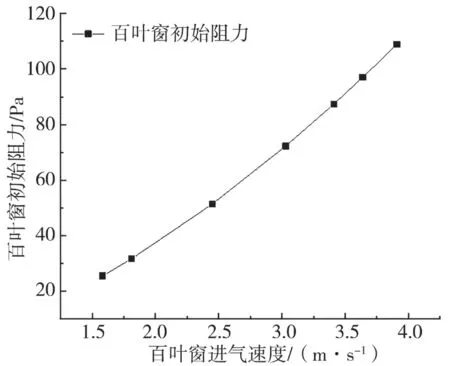

百叶窗由除雾器与过滤器组成,阻力与风速的实验数据曲线如图11 所示。通过对该图中的实验数据进行非线性拟合可知,当风速为V时,除雾器阻力与过滤器初始阻力均与V n成正比,其中n分别为1.782 1 与1.519 1。

图11 除雾器与过滤器阻力实验值

结合各工况百叶窗的最大进气速度,得到百叶窗初始阻力如图12 所示。

图12 百叶窗初始阻力

根据图9 与图12,本文所研究船型的百叶窗初始阻力约占直接进气系统初始阻力的50%。

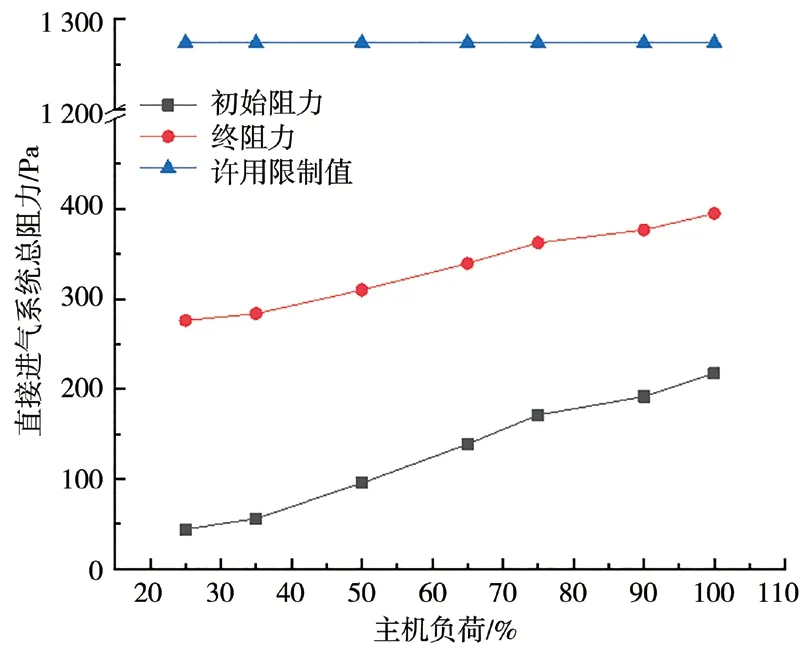

G4 等级的过滤器终阻力测试值为250 Pa。结合主机在不同工况下进气风道内的阻力损失,可得到直接进气系统的初始阻力与终阻力,如图13 所示。

图13 直接进气系统总阻力

机舱外进气为自然通风,主机靠增压器的自吸能力吸入空气,MAN 公司的主机要求直接进气系统阻力不能超过1 274 Pa。由图13 可见,直接进气系统的初始阻力与终阻力均随着主机负荷的增大而升高。系统初始阻力为柴油机许用限制值的3.5%~ 17%,终阻力为柴油机许用限制值的21%~ 30%,均远低于许用限制值。柴油机可稳定运行,直接进气系统设计合理。

为了保证直接进气系统的阻力不超过主机和辅机允许的最大阻力,过滤器前后要设置压力传感器,连接至船舶监测报警系统并实时监测过滤器压差。当过滤器压差达到其终阻力设计值时,监测报警系统便报警提醒需及时清洗或更换过滤器模块。

2 船舶运营成本分析

上述直接进气系统已经在实船上得到了应用,其部分实物如图14 所示。由于直接进气系统独立于机舱通风与排风系统,因此采用直接进气可减少机舱风机总量,提高船舶运营经济性。

图14 直接进气系统部分实物图

以下从百叶窗的初投资成本以及主机和辅机的节油等方面对该船应用直接进气系统后的经济性进行分析。实船百叶窗过滤等级是EN779:2012标准的G4 等级,百叶窗数量共计66 块,总价为41.60 万元。

机舱通风量按照国际标准ISO 8861:1998 进行计算。机舱通风量Qtv至少为机舱内所有设备所需燃烧空气量qc和设备散热所需空气量qh的总和,见式(3):

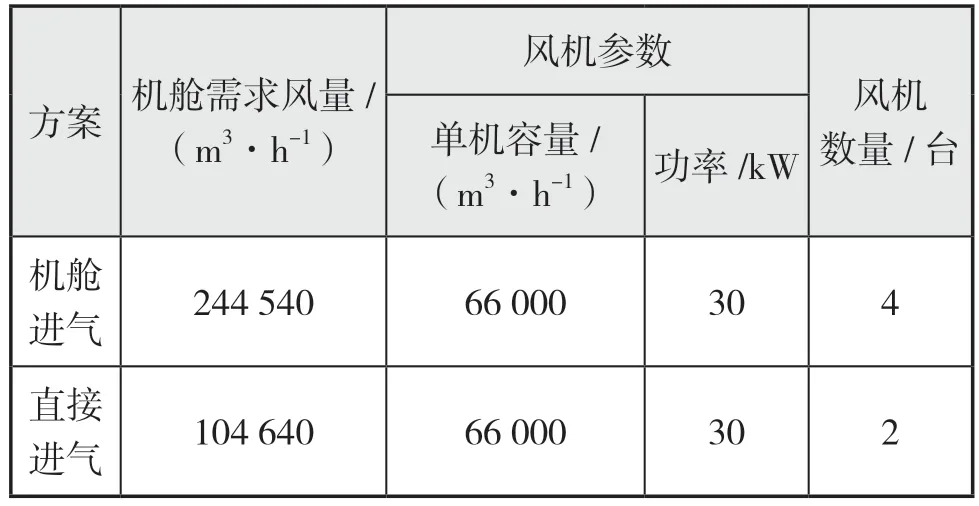

采用直接进气系统后,主机、辅机燃烧空气量不再计入机舱通风量。按照式(3)计算,不同进气方案所需机舱风量与风机功率如表4 所示。

表4 不同进气方案的机舱通风量与风机功率

通过计算结果对比可知,采用直接进气系统后,机舱通风量降低约57.2%,机舱风机数量由原来的4台减为2 台。

采用机舱风机为主机、辅机提供燃烧空气时,增压器处的空气温度比舷外高3~ 5 ℃;采用直接进气时,增压器处的空气和舷外的空气温度基本相同。在同样的进气口截面积和流速下,进入柴油机气缸内新鲜空气的氧气含量增加,燃烧过程得到改善。根据主机制造商提供的数据,主机的单位油耗可以降低约0.1%,节约油耗约0.164 g/(kW·h)。

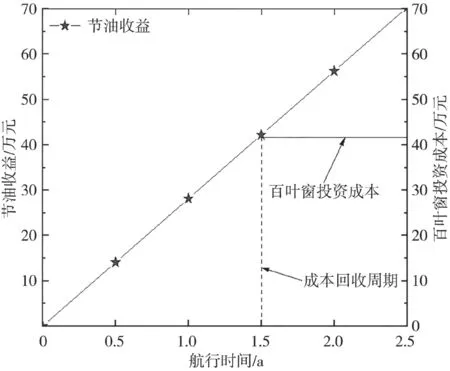

将省去的2 台机舱风机持续运行时所消耗的电量折算成发电机组的油耗,可以计算出直接进气系统能节省的发电机组燃油成本;再加上主机、辅机油耗降低所节约的成本,即可得到百叶窗初投资成本回收周期,如图15 所示。

图15 初投资成本回收周期

若按照船舶每年运行6 500 h、重油(IFO380)的价格为3 000 元/t 进行计算,主机和辅机每年可节约燃油成本5.60 万元;2 台风机的总功率为 60 kW,发电机组的油耗为192 g/(kW·h),省去2 台机舱风机后,每年可节约成本22.50 万元。采用直接进气系统后,每年的节油收益约为28.10 万元,而百叶窗的成本为41.60 万元,因此仅一年半左右就可以收回百叶窗投资成本。若处于高油价期间,回收周期则更短。

3 结论

本文以某大型散货船为研究对象,提出直接进气系统的设计方案,采用FLOW EFD 软件对直接进气系统进行数值计算并分析合理性,对实船进行运营经济性分析,得到以下结论:

(1)直接进气系统的设计方案

百叶窗中过滤器采用欧盟标准EN779:2012中的G4 等级,标准模块尺寸610 mm×610 mm;主机在额定工况下,进入百叶窗的气体流速控制在3.5 m/s 左右,直接进气系统的专用结构风道内气体流速控制在7 m/s 左右,螺旋风管内气体流速控制在10 m/s 左右。

(2)通过仿真计算验证方案合理性

主机100%负荷时,百叶窗进口平均流速最大值为3.91 m/s,空气在专用结构风管内的平均流速为7.81 m/s,螺旋风管出口处平均流速为10.86 m/s,实际流速与设计流速相符;主机在全工况下,直接进气系统的终阻力为柴油机许用限制值的21%~ 30%,远低于柴油机进气真空度,通过增压器的自吸能力可直接吸入舷外空气,系统设计合理。

(3)通过实船应用验证分析运营经济性

采用直接进气系统后,柴油机油耗降低约0.1%,机舱风机总能耗降低50%,每年的节油收益为28.10 万元。初投资回收周期短,可有效降低船舶运营成本,具有良好的市场及应用前景。