船用氨燃料供给系统设计和CFD 仿真

2023-08-27黄朝俊宋秀丽刘建成司徒颖峰易志金

孙 瑞 黄朝俊 宋秀丽 刘建成 司徒颖峰 易志金

(1.招商局重工(深圳)有限公司 深圳 518054;2.招商局海洋装备研究院 深圳 518067;3.广东省海洋资源勘探开发装备工程技术研究中心 深圳 518054;4.必维船级社(中国)有限公司 上海 200010)

0 引言

根据国际海事组织(international maritime organization,IMO)海洋环境保护委员会(marine environment protection committee,MEPC)第72 届会 议制定的《船舶温室气体减排初步战略》,航运界要在2030 年实现碳达峰,2050 年实现碳中和的减碳目标。目前的主流清洁燃料——液化天然气(liquefied natural gas,LNG)的减碳能力为20%~ 25%,而氨燃料燃烧后生成氮气和水,其减碳能力达到100%,故其已成为航运界当前看好的理想零碳燃料之一[1-2]。如今,国内外几大主机厂家正进行氨燃料机器研发:德国MAN 公司计划2024 年交付首台机,瓦锡兰公司计划2023 年实现首制机实船安装,中船动力集团计划2025 年完成中低速机技术开发和样机研制。与此同时,基于氨燃料的船用供给系统设计也成为技术研发热点:日本邮轮在LNG 动力船ARLFV 号上完成了“氨燃料预留”概念设计;韩国现代重工的氨燃料系统设计获得韩国船级社颁发的原则性认可AIP 证书;江南造船研发氨燃料动力40 000 m3气体运输船获英国船级社颁发的AIP 证书;中船动力集团研发的氨燃料系统获得意大利船级社颁发的AIP 证书,中国船舶及海洋工程设计研究院和中远海运针对超大型油轮(very large crude carrier,VLCC)联合研发了氨燃料动力方案,并同时获得中国船级社和美国船级社颁发的AIP 证书。

随着船舶行业对氨燃料应用的聚焦,美国船级社于2021 年发布《氨燃料船舶指南》,中国船级社在2022 年发布了《船舶应用氨燃料指南》,挪威船级社发布《面向2050 年的海事展望》,指出从长远角度来看,氨和甲醇将是前景广阔的碳中和燃料。但是,马士基、壳牌和地中海航运等公司的一份基于低碳燃料LNG、甲醇、氢和氨的研究指出,氨目前属于“高风险”替代燃料,在船只搁浅、燃料舱破裂以及氨泄漏的情况下,风险极高,这正是氨燃料动力方案在船舶上安全存储、稳定供给、惰化防爆、应急泄放和泄漏回收等方面存在的问题和面临的挑战。[3-4]

将氨燃料动力方案与目前已成熟应用的LNG 动力方案比较[5],可以发现:LNG 是经过汽化器相变后以气态进入主机做功,无需设置回路;而目前的氨燃料主机要求为以液态供给,与常规柴油动力系统类似,需要针对富余燃料设置回液管和超压溢流管。另外,氨气有毒且泄漏后可与空气形成爆炸混合物,需要设置氨捕捉设施来严格控制泄漏和排放。根据氨燃料以上特性,目前LNG 燃料供给系统的设计无法直接用于氨燃料。虽然前述国内外众多公司和研究所已研发出多种氨燃料动力方案,并获得AIP 认证,但基本都是针对某单一船型且处于技术严格保密状态。氨作为新颖的燃料需要研究解决的问题颇多,本文主要针对氨燃料供给系统中一些通用的关键问题提出解决方案,并进行计算流体力学(computational fluid dynamics,CFD)仿真验证[6]。

1 氨特性分析和系统设计目标

氨在常压下的液化温度为-33.35 ℃,在空气中爆炸浓度范围为16%~ 25%,相对于LNG 没有那么易燃易爆[2]。然而,氨的气味刺激且毒性大,空气中最高容许浓度为22.8 mg/m3。

根据MAN 和瓦锡兰研发中的氨燃料主机目前公开数据,要求压力范围为7.0~ 8.5 MPa,温度范围为25~ 45 ℃,表明其进机压力和温度较高,输出压力和温度进一步升高,需进行减压和冷却后方可使用。根据以上氨的特性,供给系统的设计需解决燃料供给端的存储、过滤、加压、加温、缓冲、气阻消除、超压回流、惰化防爆,以及回流端的减压、冷却、混合物收集、防汽化、气液分离等问题,并具有应急释放管路和具备氨排放捕捉处理功能,以保障船舶主机稳定运行及船上人员设施的安全性。

2 需要解决的关键问题

对比LNG 燃料系统,氨燃料供给系统的设计中需要解决以下几个关键问题:

(1)定压定温供给

氨主机需求压力为7.0~ 8.5 MPa,温度为25~ 45 ℃。与常见LNG 系统1 MPa 的工作压力相比[7],氨主机压力要求高,属于中高压和较高温供给。

(2)进行缓冲和降压,消除管路中的气阻

氨在供给管路中需加压输送,在启停阶段易因管内介质冲击产生局部水锤现象、且管内也会有少量蒸气形成气阻,造成供给系统压力不稳定,需要在超压时进行降压。

(3)惰化防爆问题

氨具有毒性,常温常压下易蒸发和易燃易爆,需设计对应的惰化系统以配合主机启停工况进行驱气和惰气置换操作,以保障系统的安全运行。

(4)排放捕捉和收集处理

氨较LNG 毒性大,故其排放控制需要更严格和严谨,必须进行排放捕捉和收集处理。

3 系统原理模型和解决方案

3.1 原理模型

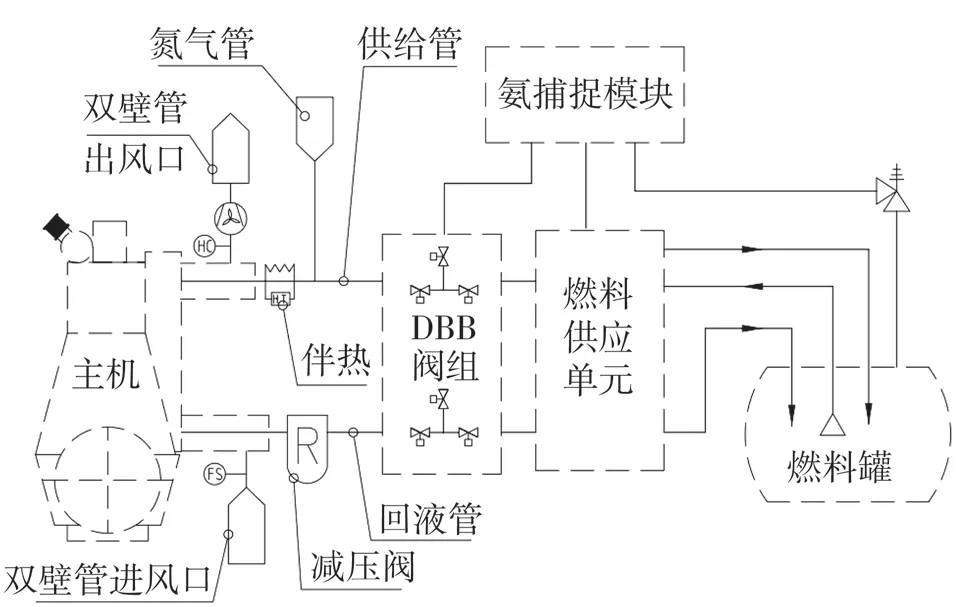

根据氨燃料特性和系统设计目标,提出如图1所示的原理模型。整个燃料供给系统由主机、燃料罐、燃料供应单元、双截止释放(double block and bleed,DBB)阀组、供给管、回液管、管路伴热、减压阀、氮气管以及氨捕捉模块等组成。

图1 原理模型

其主要特征为:燃料罐为半冷半压形式,燃料在燃料供应单元内进行阶梯式增压增温后供给主机,富余燃料经回液管和燃料供应单元进行再循环利用或收集至燃料罐。氨捕捉模块用于整个燃料系统中燃料排放时的收集、捕捉和吸附等处理,并提供浓度报警信号给主机控制系统(engine control system,ECS)。进入机舱区域后,供给管采用双壁管设计,管夹层空间进行负压通风[8],风机为防爆型,双壁管上应安装氨气浓度检测仪和流量开关,以实施监测泄漏和通风量。通风量≥30 次/h[9],气体浓度报警点设置为114 mg/m3。

在供给管和回液管上设置有DBB 控制阀块,包含供给控制阀组和回液控制阀组,与液化石油气(liquefied petroleum gas,LPG)供给系统具有相似设计。在需要紧急切断时,关闭双截止阀、开启泄放阀,将管路内燃料应急释放至氨捕捉模块。

考虑到氨进机温度要求较高,在寒区作业时,供给管上应设置温度监测和伴热措施,在监测到燃料温度降到25 ℃以下时,予以再次加热。[10]

该方案相较于LNG 供气系统,有3 个典型的不同设计:一是增加了回流管;二是用燃料供应单元替代蒸发单元;三是具有氨捕捉模块。该方案与LPG 供给系统都为液态进机喷射(liquefied gas injection,LGI),具有类似的回流管设计,但氨供给压力要求更高,氨捕捉模块替代了LPG 直接排放至透气桅的设计。[11]

3.2 关键问题的解决方案

3.2.1 燃料供应单元的功能设计

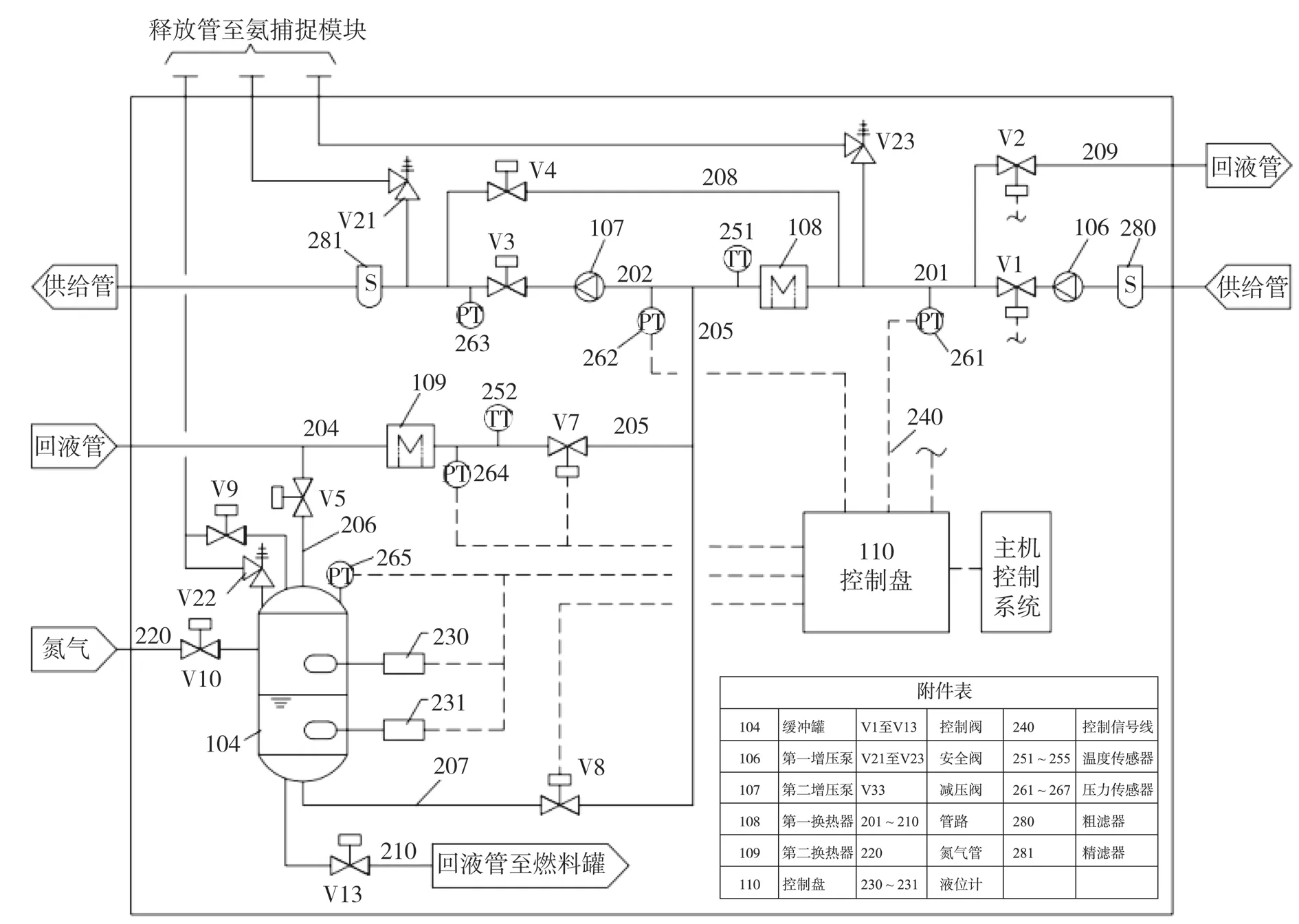

通过设计燃料供应单元,以实现过滤、加压、加温、缓冲、气阻消除、超压回流、惰化防爆,以及回流端的冷却、混合物收集、防汽化、气液分离等功能。整个燃料供应单元由第一增压泵106、第二增压泵107、第一换热器108、第二换热器109、缓冲罐104、控制盘110、控制阀V1 至V10、控制阀V13、安全阀V21 至V23、管路201~ 210、氮气管220~ 221、液位计230~ 231、控制信号线240、温度传感器251~ 255、压力传感器261~ 267、粗滤器280、精滤器281 等组成,相关信号接入控制盘110 进行控制,并根据主机控制需要接入ECS。

工作时,第一增压泵和第二增压泵将燃料进行阶梯增压,第一换热器给燃料加温,第二换热器可将返回高温燃料冷却,返回管路204 上设置有旁通支管206 并在支管上安装有缓冲罐,罐出口接入燃料管路205,管路205 接入第二增压泵的入口,返回燃料经管路205 进入第二增压泵可再循环进入主机。管路和缓冲罐上设计有安全阀V21 至 V23,用于超压时紧急泄压至氨捕捉模块。

燃料供应单元如图2 所示。

图2 燃料供应单元

3.2.2 缓冲罐的功能设计

缓冲罐设计为在主机启动时进行缓冲、减压和消除气阻;在停机后进行气液混合物收集和分离,分离后的液体返回燃料罐,气体释放至氨捕捉模块进行处理。

缓冲罐上设计有可开度控制的阀门V9、阀门V10、安全阀V22 和压力传感器265。阀门V9 用于控制罐内气体排出至氨捕捉模块,具有泄放减压作用;阀门V10 用于控制氮气进入缓冲罐104 内进行增压,通过V9 和V10 进行开度控制配合,可调节罐内压力。缓冲罐内还设有液位计230、液位计231、阀门V13 和排放管路210。液位计231 为低位报警,液位计230 为高位报警,与阀门V13 联控将缓冲罐的液位控制在高低位报警中间。

3.2.3 回流汇入设计

为使回液管中燃料重新进入第二增压泵入口并实现稳定运行,整个供给系统压力和温度控制区间设计参见下页图3:P1设定区间0.43~ 1.0 MPa,按氨饱和蒸气压将燃料罐最高工作温度T0设定在区间0~ 25 ℃;P2设定区间2.9~ 3.2 MPa;P3设定区间2.65~ 2.9 MPa,T1设定区间35~ 45 ℃控 制;P4设定区间7.0~ 8.5 MPa。

3.2.4 惰气系统防爆设计

如先前的图1 所示,供给管上设置了氮气管。主机启动前,先用氮气吹除管路和主机内空气,然后启动泵将管路和主机内氮气置换成燃料,氮气和燃料混合物被收集在缓冲罐;主机停止后,再次用氮气进行主机和管内吹除,氮气和燃料混合物被收集在缓冲罐,气液混合物在缓冲罐进行分离处理。

3.2.5 氨捕捉模块的功能设计

氨捕捉模块功能为捕捉收集供给系统管路上排放和应急释放的氨燃料[12],并进一步处理和收集,以实现无害排放(参见图4)。氨捕捉模块包括如下部件:释放罐102、捕捉罐103、收集柜105、吸附器111、控制阀V11 至V12、氮气管222、液位计232~ 235、控制信号线240 以及氨气浓度检测仪270。

工作时,当DBB 阀组、安全阀、缓冲罐和燃料罐等排放的介质进入释放罐102,其中的液氨在释放罐内因降压而快速汽化,汽化后的氨气进入捕捉罐103。氨气浓度检测仪270 进行监测,当检测到氨气浓度大于设定浓度(如22.8 mg/m3)时,关联启动管路210 进行水雾喷淋,水雾与氨气生成水合氨沉降在罐底部。通过2 个液位计(233 和234)关联控制阀门V12 启闭泄放来将液位保持在中间值。氨气在水中的溶解比为700∶1,为最大利用水喷淋效率,可另安装循环泵将捕捉罐内液体循环至管路210 进行再喷淋,在检测到形成一水合氨饱和液后,才泄放至收集柜。

持续进行水雾喷淋,直到释放罐内氨气浓度检测值低于22.8 mg/m3时,开启阀门V11,微量剩余氨气进入吸附器被吸附,最终实现安全无害排放。吸附器可采用无毒硅胶颗粒[13],在饱和变色后予以置换。

释放罐102 具有高位液位计232、高高位液位计235,当液氨未汽化时便触发报警。此时可提供2 个级别的报警信号,以进行对应操作。氮气管222 可将释放罐102和捕捉罐103内的氨气稀释并惰化吹除。

4 水力计算、仿真和结果分析

4.1 水力计算

为验证上述燃料回流重新汇入第二增压泵入口的设计可行性,建立回流汇入模型,3 路分支在节点O汇合,见下页图5。

图5 回流汇入模型

根据文献[6]和水动力学中多分支管路中所遵循的能量守恒和质量守恒:

(1)质量守恒

各截面节点的燃料流量相加后结果为0,应遵守式(1):

按图3 中管路205 与管路201、管路202 重汇于第二增压泵入口,3 条管路的质量流量(Q201、Q202和Q205)之和等于0,如式(2)所示:

(2)能量守恒

支路上任取2 个截面,其节点的能量关系应遵守式(3):

此公式也适用在图2 里设计的3 路分支汇合,即管路节点中任意2 处的总能都等于恒数C,其伯努利方程见式(4):

式中:P为节点处压力,MPa;ρi1、ρi2为两点处的燃料密度,kg/m3;v为流速,m/s;h为位能高度,m;g为重力加速度,m/s2;hi1-i2为两点间能量损失。

代入已知参数,即可运用该方程算出其余未知数。

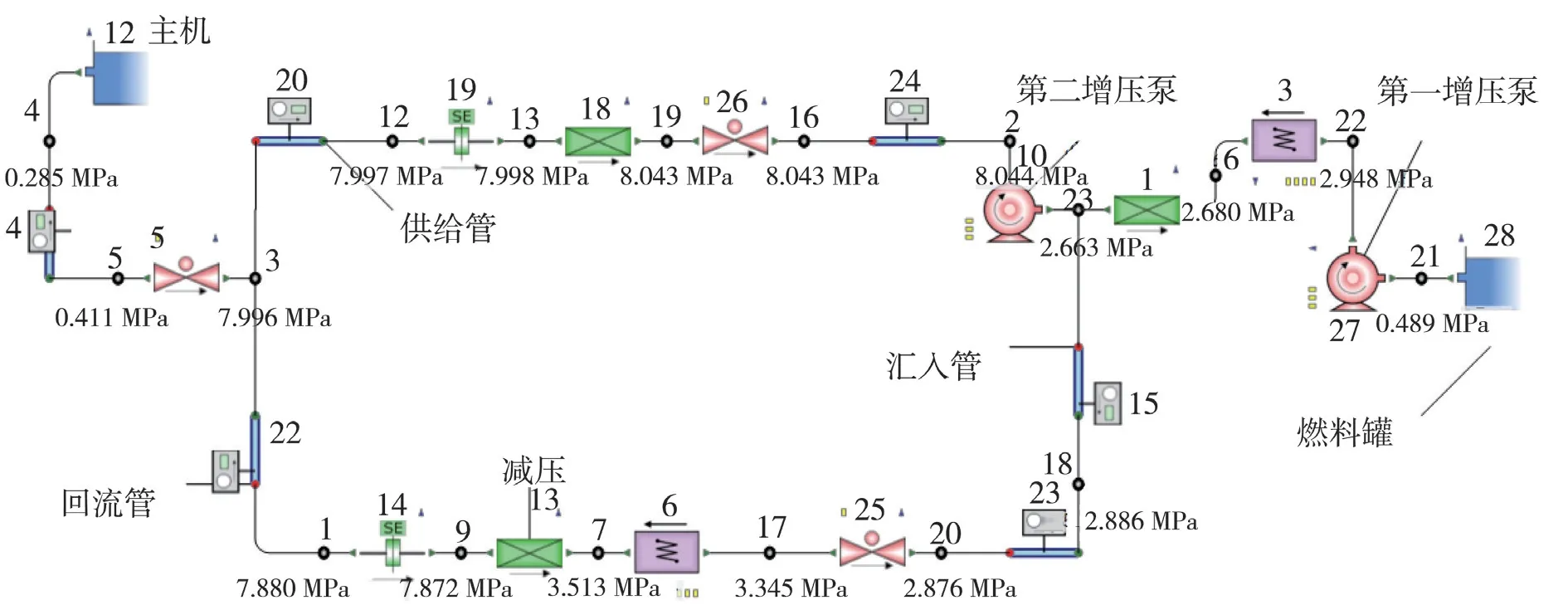

4.2 运用CFD进行快速仿真

在Flowmaster 软件里建立简化模型,参见图6,仅对主机运行时燃料回流的稳态进行计算。以零件28 模拟燃料罐,零件12 模拟主机,零件27 为第一增压泵,零件10 为第二增压泵,零件20 和零件24 为供给管,零件13 为回路减压元件,零件22 和零件15为回流管,基于燃料罐初始压力设定为0.489 4 MPa,仿真结果如图6 所示。经2 级泵加压,进入主机节点3 处的压力为7.996 MPa,燃料回流先经减压(在节点7 处的压力为3.513 MPa),后在节点23(图5 中节点O)处重新汇入第二增压泵入口,压力为2.663 MPa。仿真结果在图3 所示的控制区间内。

图6 仿真结果

进一步分析,以零件13 回路减压元件作为可变参数,研究通过参数变化来影响管网中第一增压泵出口压力P2、第二增压泵进口压力P3(即节点O)和第二增压泵出口压力P4。零件13 的压力损失公式如下。

式中:Pj1为节点9 处的压力,MPa;Pj2为节点7处的压力,MPa;K为损失系数;ρ为燃料密度,kg/m3;A为横截面积,m2;m2为质量流量,kg/s。

以损失系数K为边界参数,并结合式(1)至式(4),便可求解出ΔP、P2、P3、P4。

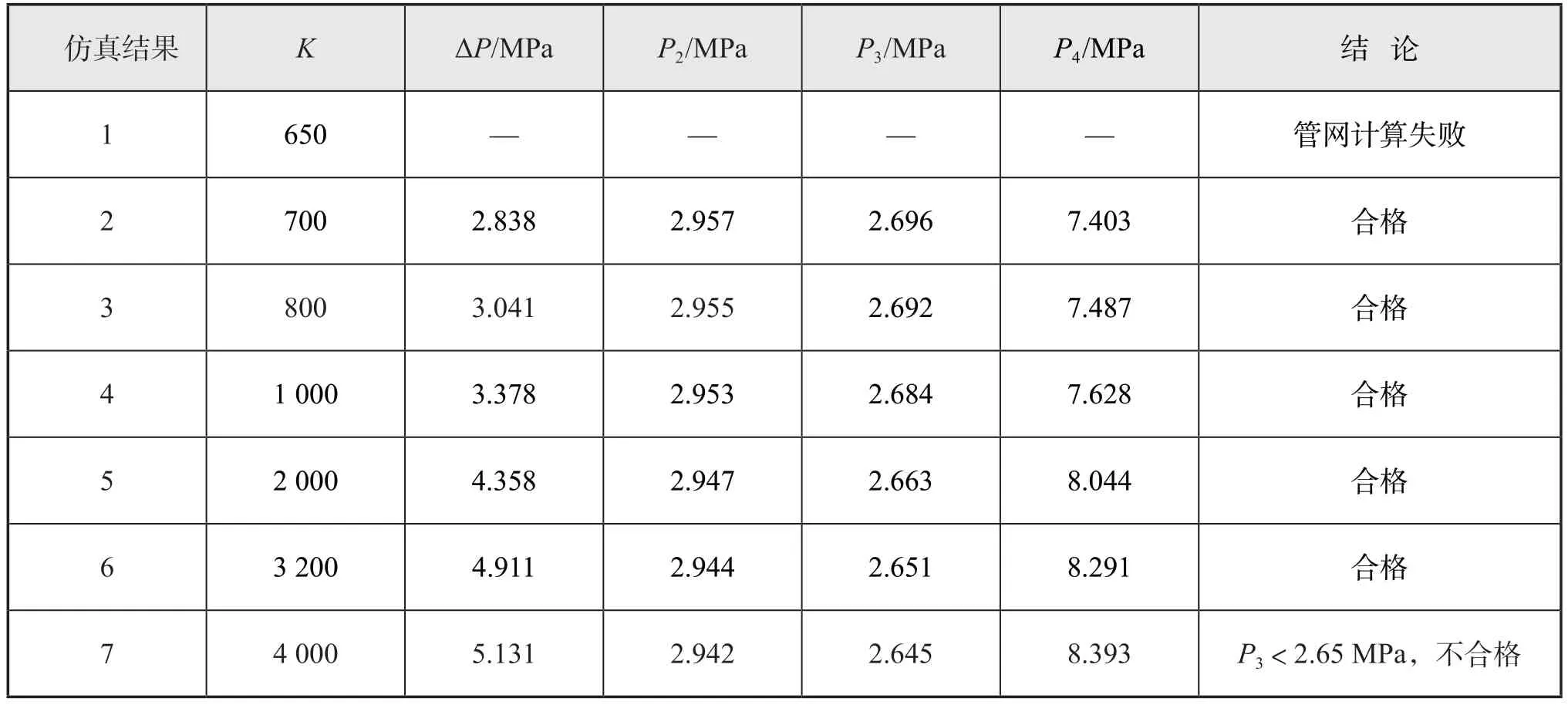

通过CFD 计算所得数据与结论见表1。

表1 仿真结果

4.3 计算结果分析

从表1 计算结果分析:在损失系数K为650 时,结果1 为管网计算失败,说明回流汇入不成立;在损失系数K为4 000 时,回流汇入成立但结果7 中P3<2.65 MPa,不合格。

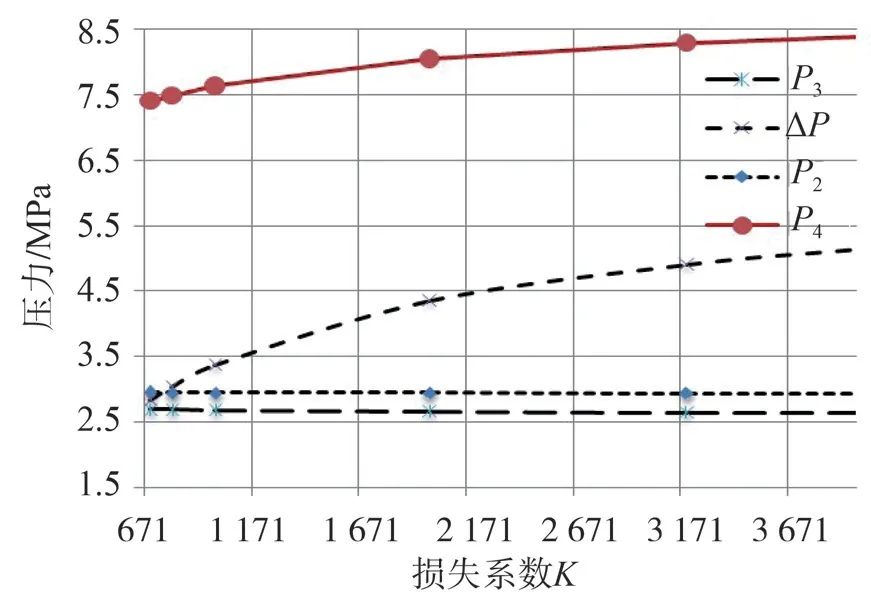

提取表1 数据,形成关系变化曲线,见图7。在损失系数K定义为700~ 3 200 时,回流汇入成立且在图3 所示的控制区间内,结果合格。

图7 损失系数K 与各点压力关系

5 结语

根据氨燃料特性,预设一种系统设计原理模型,针对燃料供应单元、缓冲罐、惰气防爆设计和氨捕捉模块等几个关键点展开具体设计和功能解析,并通过CFD 仿真验证了原理模型的可行性和可靠性。

通过在回路设定减压元件作为可变参数,分析出损失系数K与各点压力关系曲线,计算结果表明:损失系数K对P2和P3影响较小,对ΔP和P4影响较大。仿真仅对回流压力的影响进行了分析,实际应用中应结合温度、流量的变化深入研究,进一步验证燃料供给系统的设计。

氨燃料作为具有良好前景的零碳解决方案[12],多家船级社已发布了相应的应用指南,但基于对其毒性和安全性的考虑,目前IMO 所发布的《使用气体或其他易点燃料船国际安全规则》(international code for ship using gases or other low-flashpoint fuels,IGF)中,尚未将其列入允许的燃料目录,相关安全研究和法规的进一步完善才能为氨燃料的大规模运用释放前景[14]。

以上仅针对氨燃料供给系统及其氨捕捉模块展开设计分析,基于氨的全生命周期考虑,绿氨的生产合成、全球供应链和加注站的分布、氨主机燃烧工况研究和防逃逸措施、船舶搁浅破裂时的氨渗漏风险及减碳成本分析等环节都在不断试验论证中,任一环节都会对氨燃料在船舶上的应用产生制约,各环节的研究都需要不断深入和修正,以使氨燃料真正符合船舶温室气体减排的远景目标。