飞机副油箱传感器安装座加工用机床的数控化再制造

2023-08-26孙义婷

孙义婷

(滁州职业技术学院 电气工程学院,安徽 滁州 239000)

我国现有机床约1000万台,其中老旧机床约300多万台[1],数控化程度较低,功能上已不再适应时代的要求。机床数控化再制造技术可通过对废旧机床的重新改造,实现废旧机床的再利用,符合绿色设计和可持续发展理念,有利于提升废旧机床利用率,提高机械加工的信息化、专用化程度,在经济、社会和环保等方面都具有深远意义。

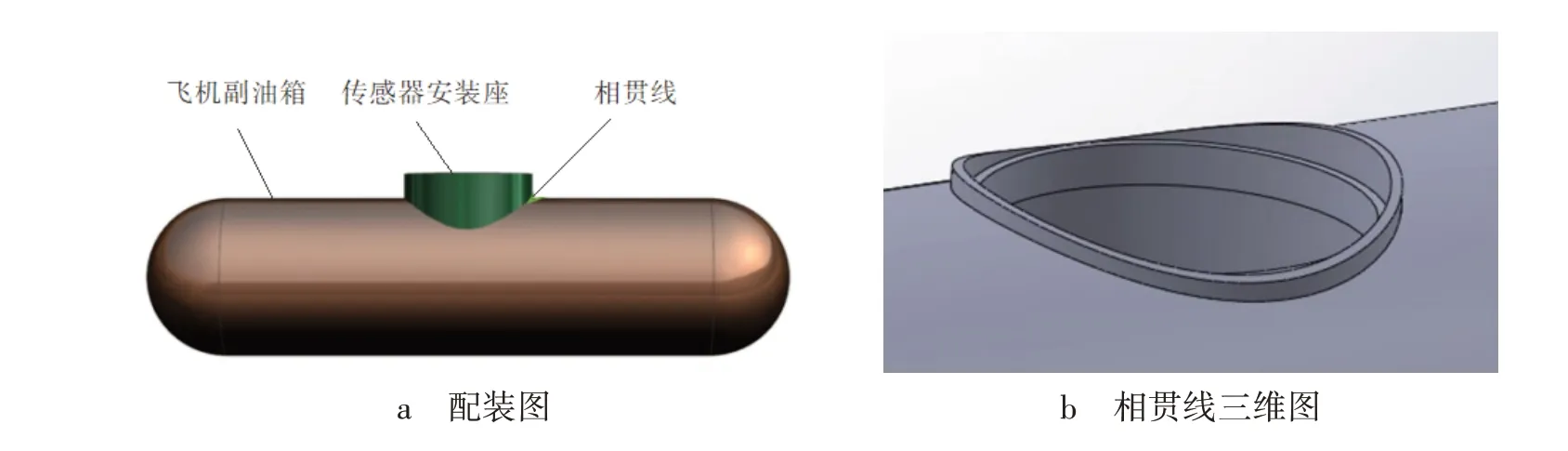

军用飞机的副油箱上通常会安装燃油检测传感器,目的是检测副油箱中油液的液面高度以及油压等参数[2-3]。飞机副油箱中段为一中空回转体,传感器安装座贯穿于副油箱的表面,二者的交接口为一立体相贯面[4]。传感器安装座与副油箱的配装如图1所示,以某型号传感器安装座为例,其二维CAD工程图如图2所示。由图2可以看出,传感器安装座的A表面与副油箱的内表面相贴合,B表面突出于副油箱的外表面,C表面与A表面等高,3个表面均为立体相贯面,每个表面均由一系列立体相贯线组合而成。安装时,将传感器安装座从油箱内部向上托起,使得A面与副油箱内表面贴合,然后采用铆接A面或高温熔焊B面的方式进行固定。目前,此型号传感器安装座的A、B、C相贯面均无法采用普通车床和铣床加工,需要专用工装辅以手工修磨进行加工[4],工装复杂、工序多、效率低、精度差。虽然也可采用加工中心进行加工,但加工中心设备投资大、维护成本高,操作繁琐、编程复杂,且加工效率较低。

图1 传感器安装座与飞机副油箱配装示意图Fig. 1 Schematic diagram of sensor installation seat and aircraft auxiliary fuel tank assembly

图2 某型号副油箱传感器安装座的CAD工程图Fig. 2 CAD engineering drawing of a certain model of auxiliary fuel tank sensor installation seat

课题组受某军工企业委托,对一台老旧CD6140A型普通卧式车床进行数控化再制造[5-6],并研发专用控制系统,以解决其飞机副油箱传感器安装座的批量加工问题。本文主要介绍CD6140A型普通卧式车床的数控化再制造过程以及再制造效果。

1 CD6140A车床的主运动再制造

对CD6140A车床的主运动再制造主要包括以下操作:

(1)更换主轴前后端所有轴承,重塑主轴旋转精度;

(2)更换主轴箱内部关键齿轮,使主轴转动更高效、轻快;

(3)因传感器安装座为航空铝合金,最大外径不超过200 mm,车床切削功率较小,所以保留车床原有主轴电动机,仅在电动机前端加装变频器,通过数控系统控制实现主轴的无级变速和自动启停,所选变频器型号为VFD100B(10.0 kW,0~500 Hz);

(4)为了检测传感器安装座的旋转角度和旋转速度,在床头箱外侧安装1只增量式圆光栅,采用同步齿形带与主轴实现同步转动,圆光栅型号为ZLF-1200Z,每旋转一圈输出1200个A、B相脉冲(相位差为90°),同时每转输出1个零位脉冲,作为传感器安装座加工时的进刀信号。

2 CD6140A车床的导轨再制造

首先,通过表面工程技术对CD6140A车床X向(车床径向)的燕尾形导轨和楔形镶条进行精密刮研,恢复导轨接触精度,降低摩擦因数,使其平面度达到0.1/1000。其次,采用物理性能和化学性能均很稳定的聚四氟乙烯软带,对Z向(车床轴向)导轨的上表面和床鞍的下滑面进行贴塑处理,可以显著提高导轨的耐磨性,消除导轨低速运行时可能出现的爬行现象,从而提高导向精度。

3 CD6140A车床的进给运动再制造

3.1 滚珠丝杠副的计算选型

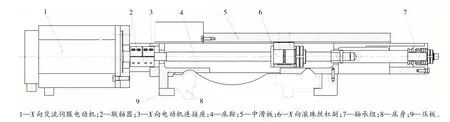

将CD6140A卧式车床中滑板下方的滑动丝杠副更换为滚珠丝杠副,并安装X向交流伺服电动机,改造后的车床X向进给传动机构如图3所示。拆除CD6140A卧式车床的两箱(进给箱、溜板箱)、三杆(丝杆、光杆、操纵杆)以及快走刀齿条等,安装Z向滚珠丝杠副及其交流伺服电动机,改造后的车床Z向进给传动机构如图4所示。根据传感器安装座的装夹方式及所用刀具,对车床的X向、Z向行受力分析,计算切削力的大小,再根据导轨类型求得工作载荷,计算车床X向、Z向的最大动载荷,从而确定滚珠丝杠副的主要参数。本设计中,X向滚珠丝杠副选用FL2004型(公称直径20 mm,导程4 mm),Z向滚珠丝杠副选用FL4006型(公称直径40 mm,导程6 mm)。

图3 CD6140数控车床X向进给传动机构Fig. 3 X-axis feed transmission mechanism of CD6140 CNC lathe

图4 CD6140数控车床Z向进给传动机构Fig. 4 Z-direction feed transmission mechanism of CD6140 CNC lathe

3.2 伺服电动机的计算选型

伺服进给系统的设计包括伺服电动机的选择、进给系统的稳态设计,以及进给系统的动态设计等。伺服电动机的选择包括确定电动机的类型、安装形式、额定转速、额定转矩,以及加/减速能力等;稳态设计的任务是根据负载条件确定电动机的连续输出转矩;动态设计的任务是分析和计算系统的瞬态响应特性(如加/减速过程、过渡过程、动态稳定性等)[6]。下面对CD6140A卧式车床X向、Z向进给系统的交流伺服电动机进行计算和选型。

3.2.1 交流伺服电动机类型选择

机电一体化装置的进给伺服系统通常选用三相交流永磁同步伺服电动机。相较于直流伺服电动机,交流伺服电动机没有机械换向器和电刷,转子惯量小,动态响应快;同样体积下,输出功率高于直流伺服电动机,同时又可获得与直流伺服电动机相媲美的调速性能[6]。因此,本设计选用三相交流永磁同步伺服电动机作为进给系统的驱动电动机。

3.2.2 交流伺服电动机转速选择

伺服电动机转速选择额定转速即可。本设计中,要求Z向最快移动速度vzmax=6000 mm/min,已知滚珠丝杠导程Ph=6 mm,伺服电动机与滚珠丝杠直连,由公式(1)即可确定伺服电动机的最高转速nmax:

式中:nN为伺服电动机的额定转速,r/min;vzmax为纵向最快移动速度,mm/min;i为系统传动比,直连时i=1。

将数值代入公式(1)可得:Z向电动机最高转速nmax=1000 r/min,选择Z向交流伺服电动机时,必须满足其额定转速nN>1000 r/min。

3.2.3 进给伺服驱动系统的稳态设计

稳态设计的目的在于确定交流伺服电动机的额定转矩。根据文献[6]对Z向进给传动系统进行相关负载计算,得出加在Z向伺服电动机转轴上的最大等效负载转矩Teq=7.15 N·m,伺服电动机额定转矩为TN,取安全系数K=1.25,则根据TN≥K×Teq=1.25×7.15=8.94 N·m,即可初选Z向交流伺服电动机。本设计选取ASMT30L250AK型低惯量三相交流永磁同步伺服电动机,该电动机的额定功率3.0 kW,额定转矩9.5 N·m,最大转矩31.5 N·m,额定转速3000 r/min,极限转速4500 r/min。

3.2.4 进给伺服驱动系统的动态设计

(1)惯量匹配验算

根据文献[6]计算可得,Z向滚珠丝杠的转动惯量JS=30.78 kg·cm2,Z向移动部件折算到丝杠上的转动惯量JW=1.21 kg·cm2。则折算到伺服电动机转轴上的总的负载转动惯量为:JL=JW+JS=31.99 kg·cm2。已知ASMT30L250AK型伺服电动机转子的转动惯量JM=19.83 kg·cm2。为使伺服电动机具有良好的起动能力和较快的响应速度,一般要求0.5≤JL/JM≤2.0。此处,JL/JM≈1.62,满足要求。

(2)加速能力验算

Z向伺服电动机转轴上的总转动惯量Jeq=JM+JL= 51.82 kg·cm2=5.182×10-3kg·m2,电动机的最高转速nmax=1000 r/min。设Z向伺服电动机的加速时间ta=0.05 s,则最大加速转矩Tamax=(2πJeq×nmax)/(60ta)=10.85 N·m<31.5 N·m,满足条件。因此,Z向床鞍具有足够的加速起动能力。

X向进给系统的交流伺服电动机计算和选型与Z向相似,计算过程从略。最终选取台达公司ASMT20L250AK型低惯量三相交流永磁同步伺服电动机,该电动机的额定功率2.0 kW,额定转矩6.8 N·m,最大转矩19.2 N·m,额定转速3000 r/min,极限转速4500 r/min。

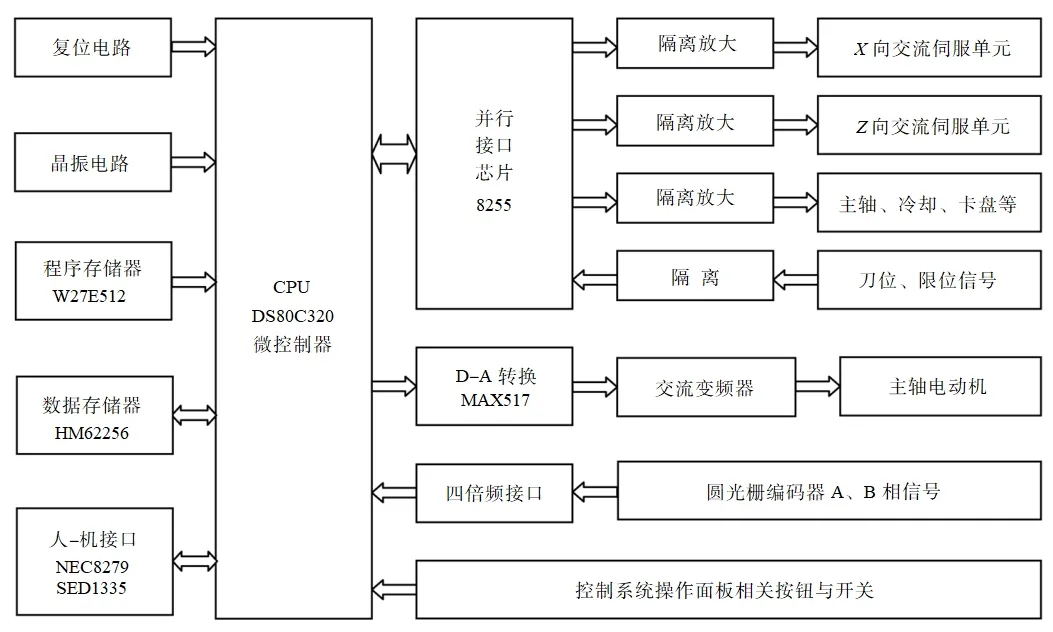

4 CD6140A车床的控制系统设计

针对再制造后的CD6140A车床,设计相应的控制系统以实现飞机副油箱传感器安装座的自动加工。图5所示为CD6140A车床专用控制系统的组成框图。控制系统CPU选择DALLAS公司生产的高速、高效、简洁型单片微控制器DS80C320[7],晶振频率采用24 MHz。由于DS80C320内部只有256 B的RAM且不含ROM,所以在图5中扩展了32 kB的SRAM数据存储器HM62256和64 kB的电擦写程序存储器W27E512。其中HM62256用来存放操作者编制的数控代码以及相关设置参数,W27E512用来存放控制系统的底层代码和相关数据表格[8]。DS80C320单片机扩展存储器之后,其4个P端口仅剩P1与P3的部分引脚可作I/O用,为此,扩展了一片8位并行I/O芯片8255[9],该芯片提供24个输入/输出引脚,可以控制数控车床的X、Z向交流伺服单元,以及主轴、冷却、卡盘、电动刀架等。

图5 CD6140专用控制系统的组成Fig. 5 Composition of CD6140 special control system

专用控制系统的人-机界面由NEC8279矩阵键盘控制器和SED1335图形点阵LCD控制器组成[10]。CD6140A主轴转速的无级调节是通过CPU扩展D-A串行转换芯片MAX517实现的,CPU将8位的数字量00H~FFH分配至D-A转换芯片MAX517,MAX517输出0~5 V的DC电压,该电压再分配至三相交流变频器,即可调节车床主轴电动机的运行频率,从而实现工件旋转的无级变速[11]。另外,在CD6140A的加工过程中,控制系统尚需检测传感器安装座的角位移和角速度,为此与主轴同步安装了一只圆光栅编码器,该编码器每转输出1200个A、B相脉冲(相位差为90°)。图5中设置四倍频接口电路对A、B相脉冲进行电子四细分[12],可将编码器分辨力提高到每转4800个脉冲,从而高精度地检测传感器安装座的旋转角度和旋转速度[13]。

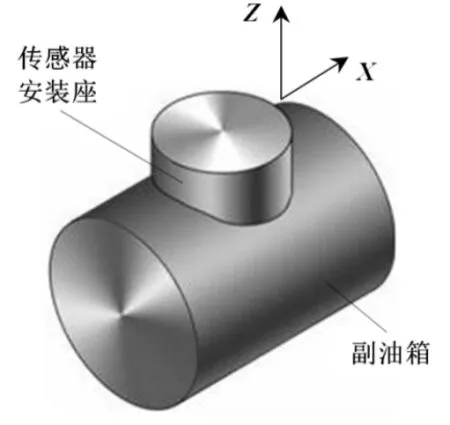

5 相贯面专用软件设计思路

CD6140A的专用控制系统除了具备数控车床基本的G、S、T、M功能指令外,尚需开发立体相贯面的专用加工软件。结合图1、图2可以看出,传感器安装座的A、B、C三个表面均为立体相贯面,其中每个表面均由一系列立体相贯线组合而成。因此,可将立体相贯面离散成一条条的立体相贯线[4,14],研究单条立体相贯线的成形机理。图6为传感器安装座与副油箱相互贯穿的示意图,图中副油箱为一大圆柱,传感器安装座为一小圆柱,二者垂直相交,形成一条立体相贯线。用数控车床加工的时候,传感器安装座通过专用夹具夹持在主轴的三爪卡盘上,控制系统根据工件转过的角度(由圆光栅检测)控制车刀在Z方向(车床轴向)的坐标位置,通过改变传感器安装座的半径r、调整X坐标(车床径向)即可加工同一相贯面上不同的相贯线,这就是相贯面专用软件的设计思路。

图6 传感器安装座与副油箱相互贯穿示意图Fig. 6 Schematic diagram of the mutual penetration between the sensor mounting base and the auxiliary fuel tank

6 CD6140A的再制造效果

数控化再制造后的CD6140A数控车床外貌如图7所示。该车床X轴和Z轴的数控编程脉冲当量分别为0.005 mm/步和0.01 mm/步,X轴和Z轴的重复定位精度分别为±0.005 mm和±0.01 mm[15],X轴和Z轴的最快移动速度分别为3000 mm/min和6000 mm/min[16],工件转速的调节范围为8~1500 r/min,立式自动回转刀架的工位数为4,工件旋转角度分辨力为0.075°。

图7 传感器安装座加工用数控车床的外貌Fig. 7 Appearance of CNC lathes for processing sensor mounting seats

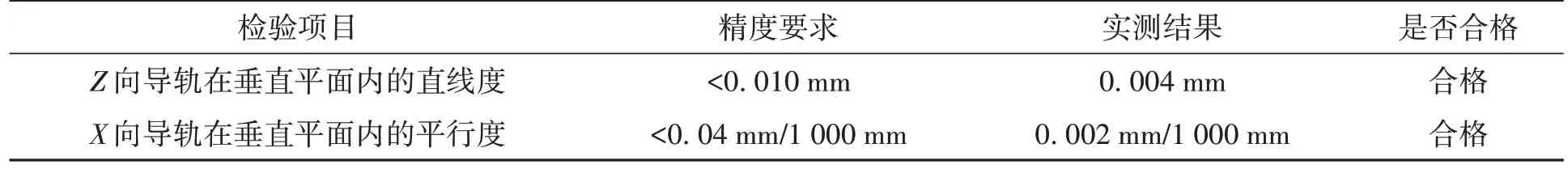

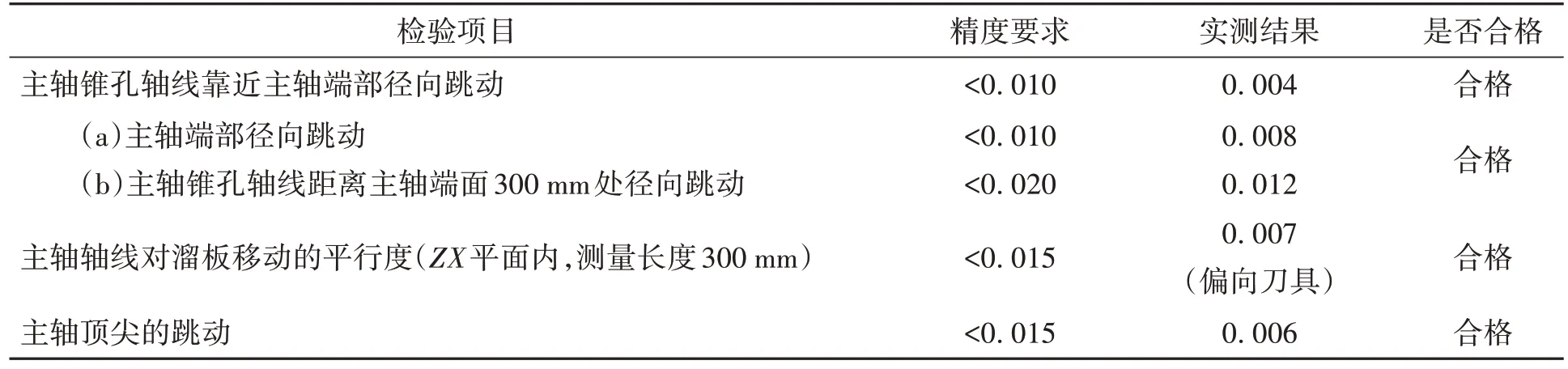

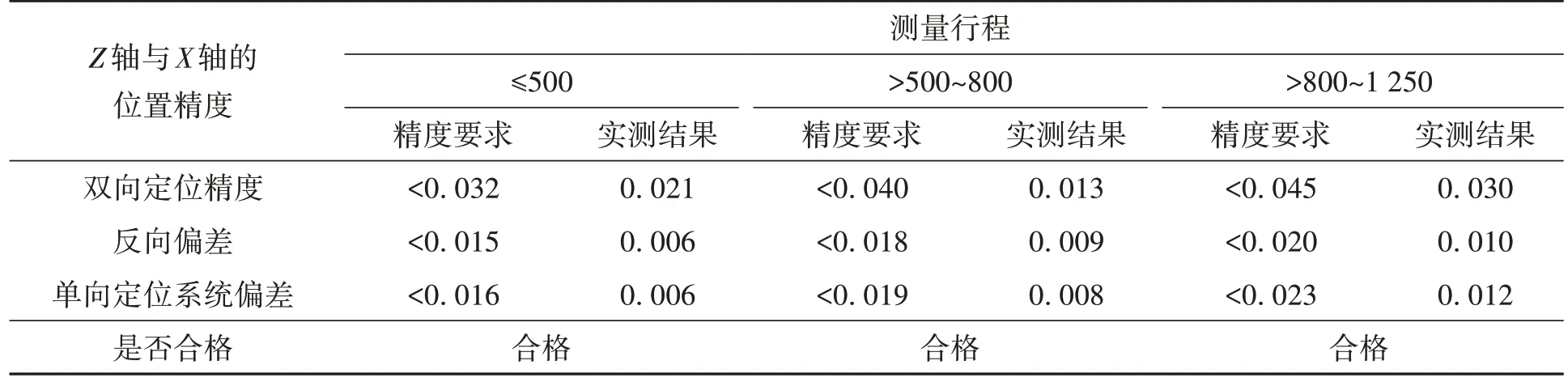

依据《简式数控卧式车床 第1部分:精度检验》(GB/T 25659.1—2010)[16],对再制造后的车床进行精度检验,结果如表1~表3所示。由表1~表3可知,所有指标均满足精度要求。

表1 导轨几何精度检验项目与结果Table 1 Inspection items and results of guide rail geometric accuracy

表2 主轴几何精度检验项目与结果Table 2 Inspection items and results of main axis geometric accuracymm

表3 位置精度检验项目与结果Table 3 Inspection items and results of location accuracymm

测试结果表明,再制造后的数控车床和数控系统具有良好的伺服性能,在准确性、快速性和稳定性方面表现优异。用该车床配合专用控制系统批量加工生产飞机副油箱传感器安装座,产品的几何尺寸、轮廓精度、形位公差和表面粗糙度等均可满足图纸要求,一次装夹加工3个相贯面只需12 min,而采用加工中心至少需要60 min才能完成,大大提高了加工效率,且操作简便,设备投资低。

7 结语

遵循“绿色制造”和“再制造”的理念,采用光机电一体化技术和表面工程技术对一台基本报废的CD6140A型普通卧式车床进行数控再制造,基于DS80C320高性能微控制器研发专用控制系统,实现飞机副油箱传感器安装座复杂立体相贯面的批量加工,充分利用企业现有旧设备,为企业节省了大量资金,经济效益、社会效益和环境效益明显。